Министерство образования Республики Беларусь

Учреждение образования

«Могилевский государственный университет продовольствия»

Кафедра автоматизации технологических процессов и производств

СТЕНДОВАЯ ПОВЕРКА И РЕГУЛИРОВКА

ПНЕВМАТИЧЕСКОГО РЕГУЛЯТОРА ПР 3.35 И

ГРАДУИРОВКА ШКАЛ ЕГО НАСТРОЙКИ

Отчет по лабораторной работе №4

по дисциплине «Технические средства автоматизации»

Специальность 1-53 01 01 Автоматизация технологических процессов

и производств

Специализация 1-53 01 01 06 Автоматизация технологических процессов

и производств (пищевая промышленность)

Проверил Выполнила

студентка группы АТПП-091

В.Г. Плякин Л. С. Галанова

«__»_____________2012 г. «__»__________________2012 г.

Могилев 2012

Стендовая поверка и регулировка пневматического регулятора пр 3.35 и градуировка шкал его настройки

Цель работы: освоение методики и развитие навыков стендовой проверки, градуировки шкал настройки и устранения некоторых неисправностей регулятора ПР3.35.

1 Основные положения

Применение ПИД-регуляторов, обеспечивающих введение в закон регулирования производной от отклонения регулируемой величины по времени, увеличивает скорость реакции системы регулирования и повышает ее быстродействие. Поэтому эти регуляторы применяют с целью улучшения качества процессов регулирования в объектах с большим запаздыванием и значительными изменениями нагрузки.

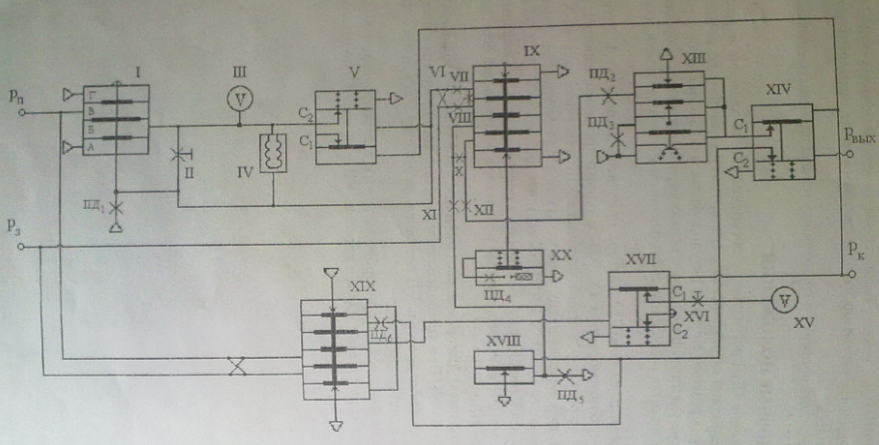

Принципиальная схема регулятора приведена на рисунке 1. Регулятор состоит из двух пятимембранных IX, XIX и одного трехмембранного I элементов сравнения, повторителя-усилителя мощности XIII, задатчика расхода XX, повторителя XVIII, трех выключающих реле V, XIV и XVII (дискретные элементы), переменных дросселей II, VII, X и XVI, постоянных дросселей VI, VIII, XI и XII, емкостей III, IV и XV (емкость IV с сильфоном предназначена для гашения высокочастотных помех). Кроме того, в схеме регулятора установлены нерегулируемые сопротивления ПД1 – ПД6.

Регулятор имеет два органа настройки пределов пропорциональности в диапазоне от 2 до 3000%. При установке предела пропорциональности в диапазоне от 2 до 100% необходимо дроссель VII поставить на отметку 100%, а дроссель X - на необходимую отметку.

Для настройки предела пропорциональности в диапазоне от 100 до 3000% дроссель X ставят на отметку 100%, а дроссель VII - на требуемую отметку.

Рисунок 1 – Принципиальная схема регулятора ПР3.35

Время интегрирования настраивают изменением проводимости дросселя XVI. Минимальное время интегрирования соответствует полностью открытому дросселю XVI, а максимальное - полностью закрытому. Настройка времени предварения производится регулируемым дросселем II.

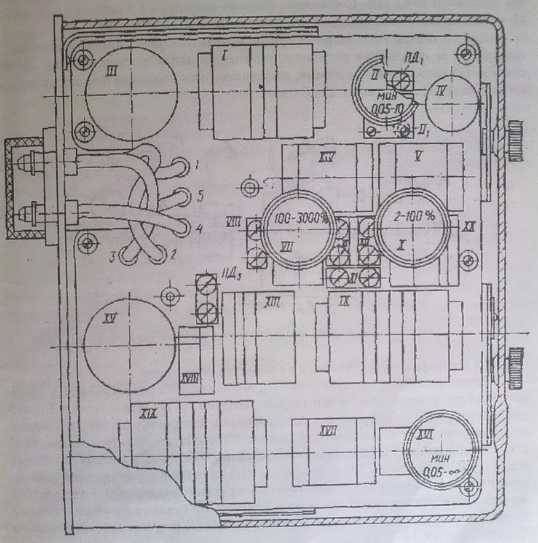

Общий вид регулятора изображен на рисунке 2.

Рисунок 2 – Общий вид регулятора ПР3.35

2 Последовательность выполнения работы

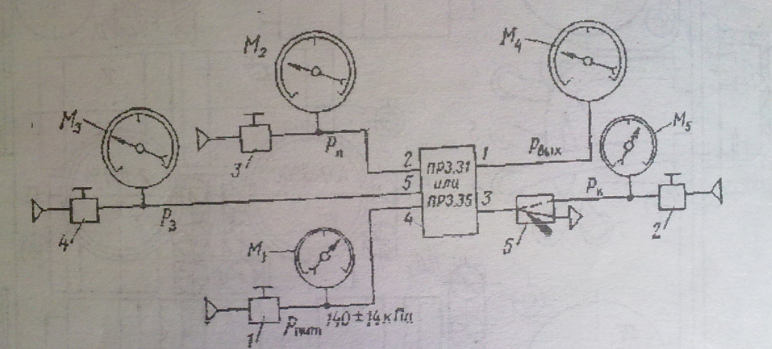

Регулятор устанавливают на проверочном стенде. Схема стенда с регулятором представлена на рисунке 3.

На стенде установлены два фильтра-редуктора 1 и 2, два задатчика 3 и 4, два рабочих манометра М1 и М5, три образцовых манометра М2, М3 М4 (класс точности не ниже 0,35) и один пневмотумблер 5. К стенду нодведсн сжатый воздух давлением 294,2 кПа. С ПОМОЩЬЮ фильтра-редуктора 1 и рабочего манометра М1 устанавливают давление питания, равное 137,3 кПа±10%.

Для установки регулятора на стенде используют дополнительную деталь -«гнездо». С ее помощью к регулятору подводятся линии связи и питания. Линии связи могут выполняться медными, латунными, пластиковыми или алюминиевыми трубками (диаметром 8x1 пли 6x1 мм).

Рисунок 3 – Схема стендовой проверки регулятора ПР3.31 и ПР3.35

3 Проверка герметичности прикрытия сопел реле

Герметичность прикрытия сопел С1, выключающих реле XVII и XIV (рисунок 4) проверяют путем подачи давления 107,87 кПа в штуцер 3 (рисунок 3). Предварительно устанавливают контрольную точку для выходного давления 88,26 кПа и давления задания 88,26 кПа при прямом клапане. 29,42 кПа - при обратном клапане, диапазон дросселирования 100% и время интегрирования 0,05мин. Проверку ПИ-части регулятора по всем пунктам проводят при открытом дросселе II (минимальном значении времени предварения - отметка 0,05 минут). После этого подают давление к штуцеру 3 и создают рассогласование на входе, вызывающее минимальное давление на выходе регулятора (перед соплами С1 элементов XVII и XIV).

О герметичности сопел судят по показателям контрольного манометра, подключенного к штуцеру 1 (рисунок 3). Давление на этом манометре после подачи давления 107,87 кПа в штуцер 3 должно оставаться равным 82,26 кПа.

Герметичность перекрытия сопла С2 выключающего реле XIV проверяют при рк, равным нулю (штуцер 3 сообщен с атмосферой) Предварительно устанавливают Диапазон дросселирования 100% и время интегрирования 0,05 мин.Находят контрольную точкку для выходного давления 58,84 кПа. В положении контрольной точки головку дросселя времени интегрирования устанавливают на отметку «оо». Затем создают рассогласование на входе либо на +13,239 кПа, либо на минус 13,239 кПа от значения контрольной точки. Давление на выходе регулятора (штуцер 1. рисунок 3) первоначально изменившись примерно на ±13239 кПа, далее не должно меняться на эту величину быстрее чем за 100 мин. Если это условие не выполняется, следовательно, проверяемое сопло негерметично.

Герметичность перекрытия сопла С2 выключающего реле V проверяют при рк=0 (штуцер 3 сообщен с атмосферой). Отвернув заглушку II и ввернув на ее место штуцер (рисунок 2), подключают манометр. Дроссель II ставят на отметку 10 минут, а дроссели настройки предела пропорциональности VII и X -на отметку 100%. Находят контрольную точку для выходного давления 58,84кПа, после чего дроссель настройки времени интегрирования XVI ставят на отметку «со». Затем, изменяя входное давление на штуцере 3, замечают время заполнения камеры Б элемента I. Оно не должно быть меньше 10 мин.

В случае обнаружения негерметичности сопел выключающих реле дальнейшая проверка регулятора не производится. Реле с негерметичными соплами снимают с платы регулятора, они подлежат ремонту.