- •Основные понятия и определения производственного и технологического процесса.

- •3,10,2011Точность механической обработки

- •Понятие о припуски и факторы на него влияющие

- •Производственная программа

- •Данные о заготовке

- •Данные об используемом оборудовании

- •Дополнительные данные, используемые в тех процессе

- •Оформление операционной карты технического контроля

- •Обрубка и очистка литья

- •Основы проектирования приспособлений

- •Методика проектирование приспособления

- •Расчет экономической эффективности применение приспособлений

- •Методы обработки различных деталей

- •2 Способ

- •Обработка гладких и не жестких валов

- •Обработка на валах шпоночных каналов

- •Методы чистовой обработки валов

- •Бесцентровое шлифование валов

- •Методы отделочной обработки валов

- •Типовые планы обработки отверстий

- •Особенности протягивания и прошивания отверстий

- •Методы чистовой обработки отверстия

- •Обработка плоских поверхностей

- •Обработка плоских деталей имеющих отверстие

- •Не круглое обтачивание фасонных деталей

- •Обработка зубчатых деталей

Типовые планы обработки отверстий

План обработки зависит от того какой обрабатывается материал имелось ли в заготовке предварительно сделанное отверстие, а так же какой диаметр обрабатываемого отверстия. Если диаметр не превышает 80мм для получения 12-14 квалитетов точности достаточно переходов сверления и зенкерования для получения 9-10 квалитетов точности используется переходы сверления и развертывания. Получение 7-8 квалитетов требует переходов сверления зенкерования, а так же предварительного и окончательного развертывания. Число стадий обработки и переходов может быть сокращено, если используется комбинированный режущий инструмент. Например, сверло – зенкер или зенкер развертка.

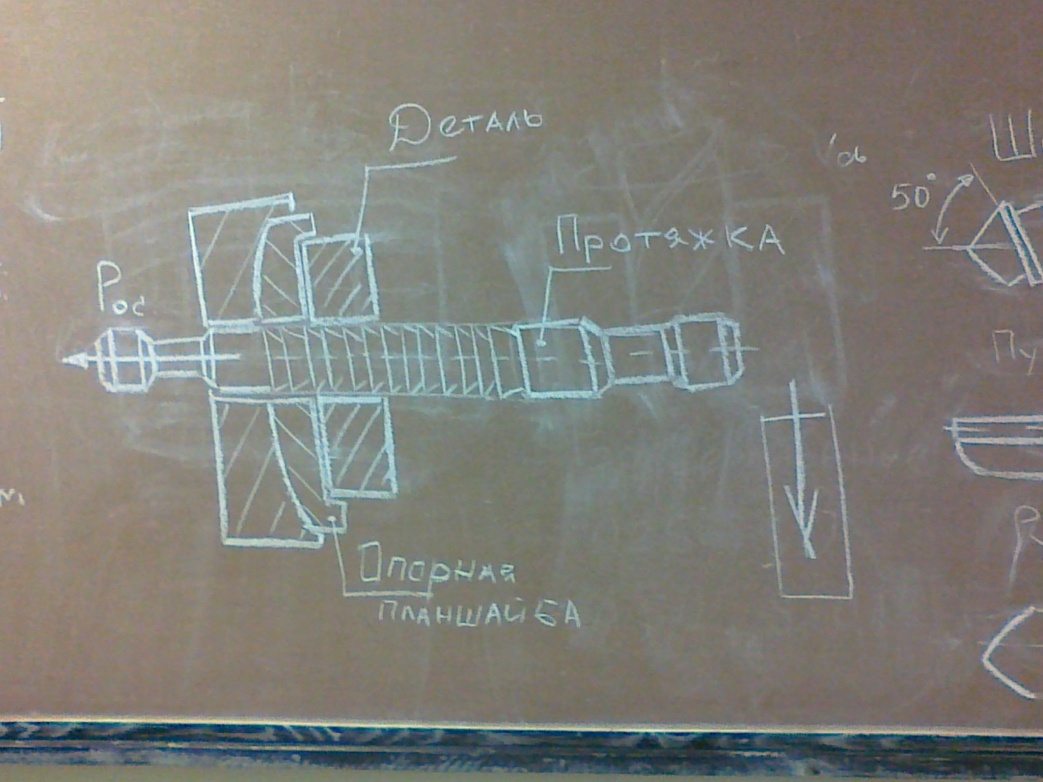

Особенности протягивания и прошивания отверстий

Протяжка (прошивка) это специальный режущий инструмент, предназначенный для чистовой обработки отверстий в условиях крупносерийного и массового производств. Протяжка отличается от прошивки тем, что работает в горизонтальной плоскости, а прошивка в вертикальной.

Протяжка по сравнению с другими видами осевого инструмента имеет следующие преимущества:

Протяжка заменяет зенкер и развертку соответственно значительно уменьшается время на обработку

Протяжки имеют продолжительный срок службы и выдерживают до 20 переточек инструмента

Имеется возможность использовать низко квалифицированную рабочую силу а станки встраивать в автоматические лини

Недостатки:

Инструмент является специальным по этому он рассчитан на обработку строго определенного отверстия заданного диаметра длины и снимаемого припуска

Обрабатываемая деталь должна иметь достаточно протяженные базовые поверхности для установки на станок

Нельзя протягивать глухие отверстия

Максимальный диаметр протягивания 120мм

Невозможно протягивать тонкостенные детали имеющие малую жесткость так как они при обработки упруго деформируются

Методы чистовой обработки отверстия

Тонкое растачивание - в основном используется для обработки тех материалов, которые невозможно шлифовать HRC<40. Что то там Цветные металлы и сплавы. Для обработки необходимо обеспечить не большой равномерный припуск и высокую скорость резания за счет использования твердосплавного инструмента

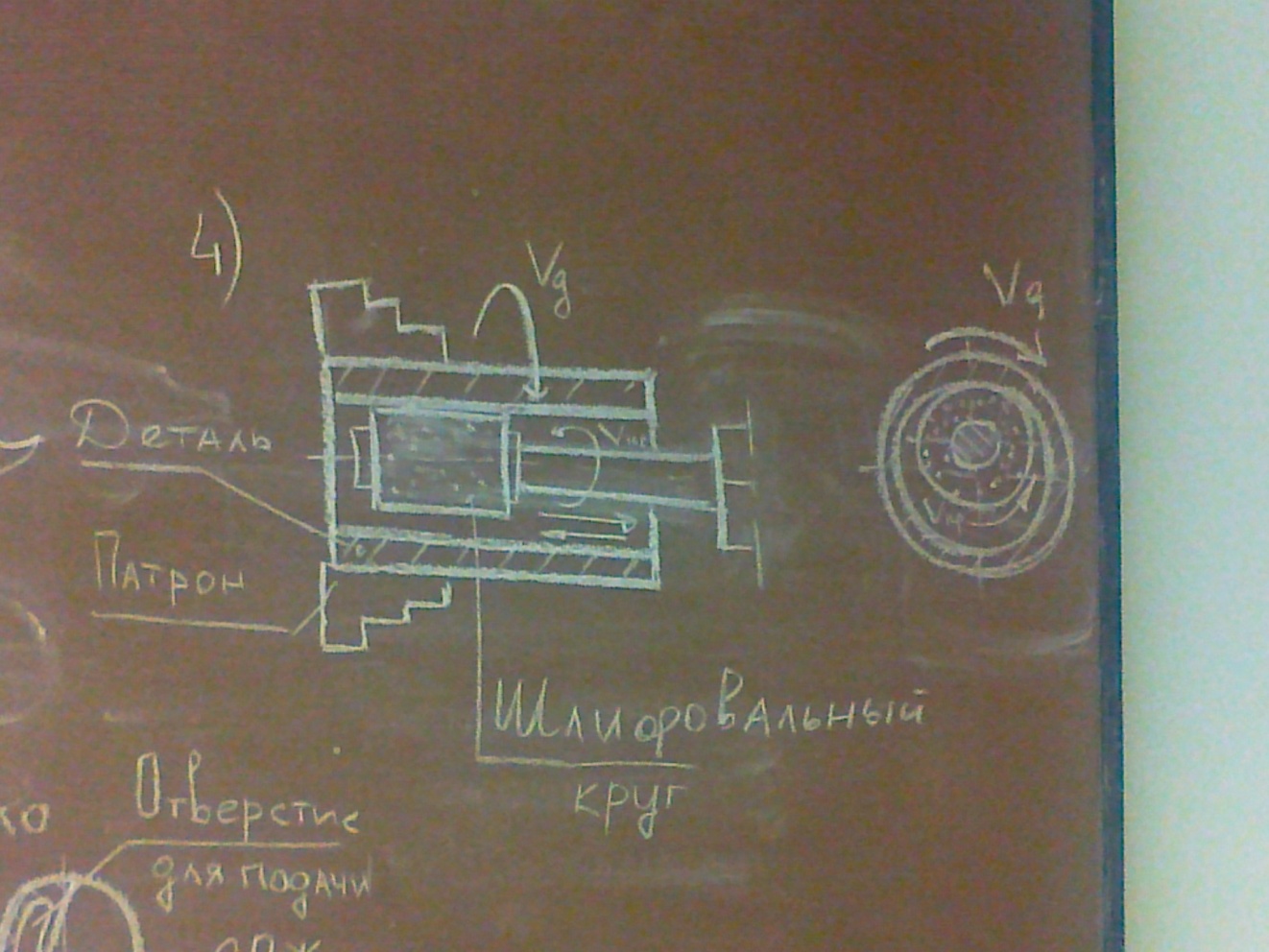

Внутреннее шлифование

Внутреннему шлифования подвергают детали после термообработке (закалке). Обработка может осуществляться по схеме токарного и схеме расточного станка.

Процесс внутреннего шлифования характеризуется тем что инструмент очень быстро изнашивается по этому его необходимо часто править (специальным алмазным карандашом). Шлифовальному кругу необходимо сообщить высокую частоту вращения (до 100 тыс. оборотов в минуту). Инструмент имеет малую жесткость и большой вылет по этому точность обработки не всегда достаточна.

Отделочная обработка отверстий

(смотри обработку валов тоже самое)

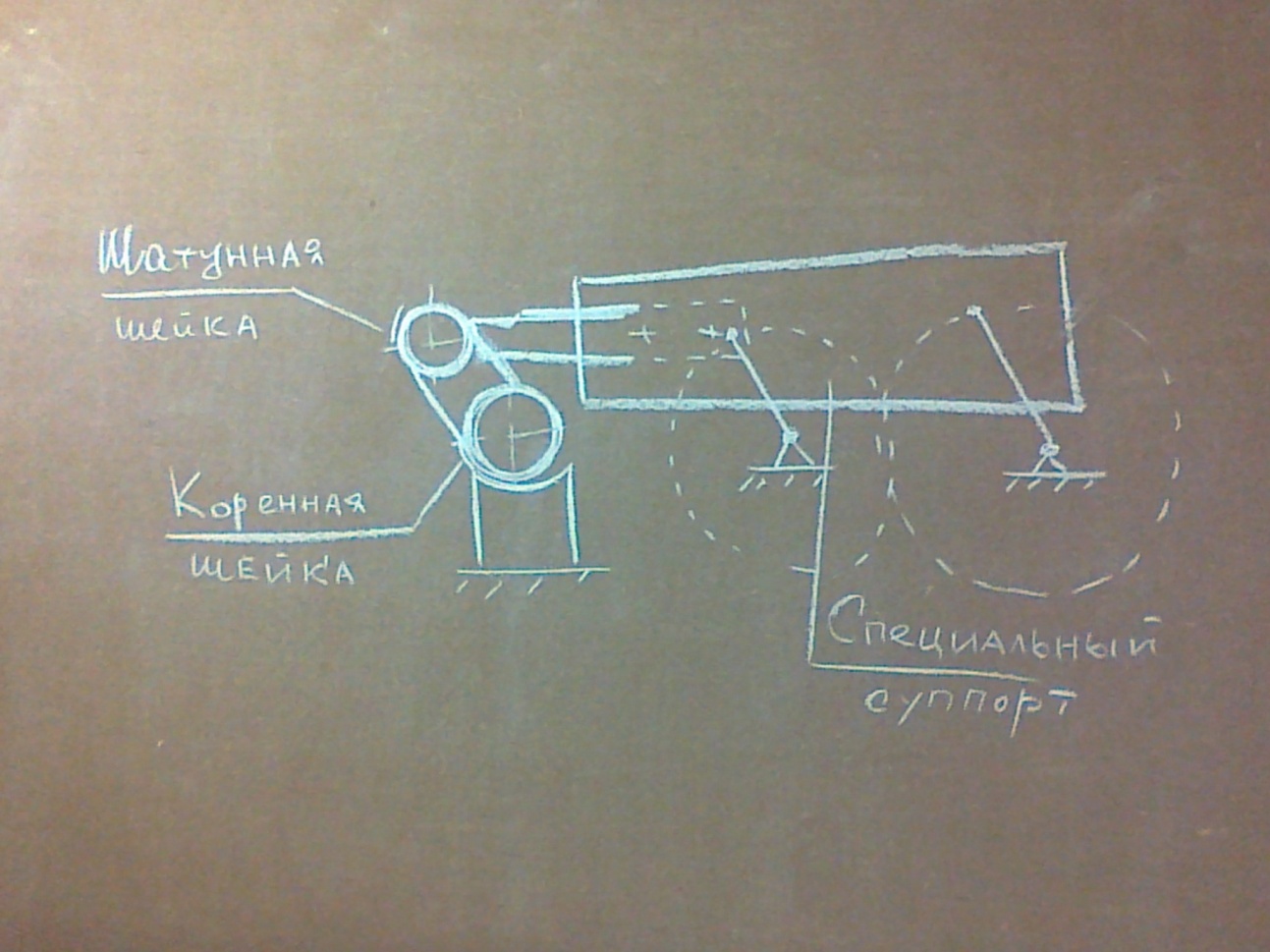

Особенности обработки коленчатых валов

Теххнология их обработки зависит от масштаба производства. И условий организации. В условиях мелкосерийного производства заготовки валов получают методом свободной ковки. Технологический маршрут обработки зависит от размеров вала. Например валы автомобильных и тракторных двигателей обрабатываются по следующему маршруту:

Разметка и центрование вала

Обдирка коренных и шатунных шеек

Чистовая обработка с начала коренных а потом шатунных шеек

Коренные шейки коленчатого вала обрабатываются на специальных токарных станках мощными резцами с поперечной подачи используется специальная технология позвозволяющая обеспечить параллельность осей а так же минимальное биение шеек между собой с этой целью обработка осуществляется специальным суппортом которое совершает плоскопараллельное движение. Вращение суппорта установленного на кривошипах, а так же вращение коленчатого вала строго согласованы в результате чего происходит строго взаимосвязанное движение всех элементов и последовательное снятие припуска с шатунных шеек вала. Чистовая обработка коленчатых валов осуществляется методом врезания с поперечной подачей. Для обработки используются мощные шлифовальные круги оснащенные очень часто карбидом титана либо кубическим нитридом бора.

РИСУНОК

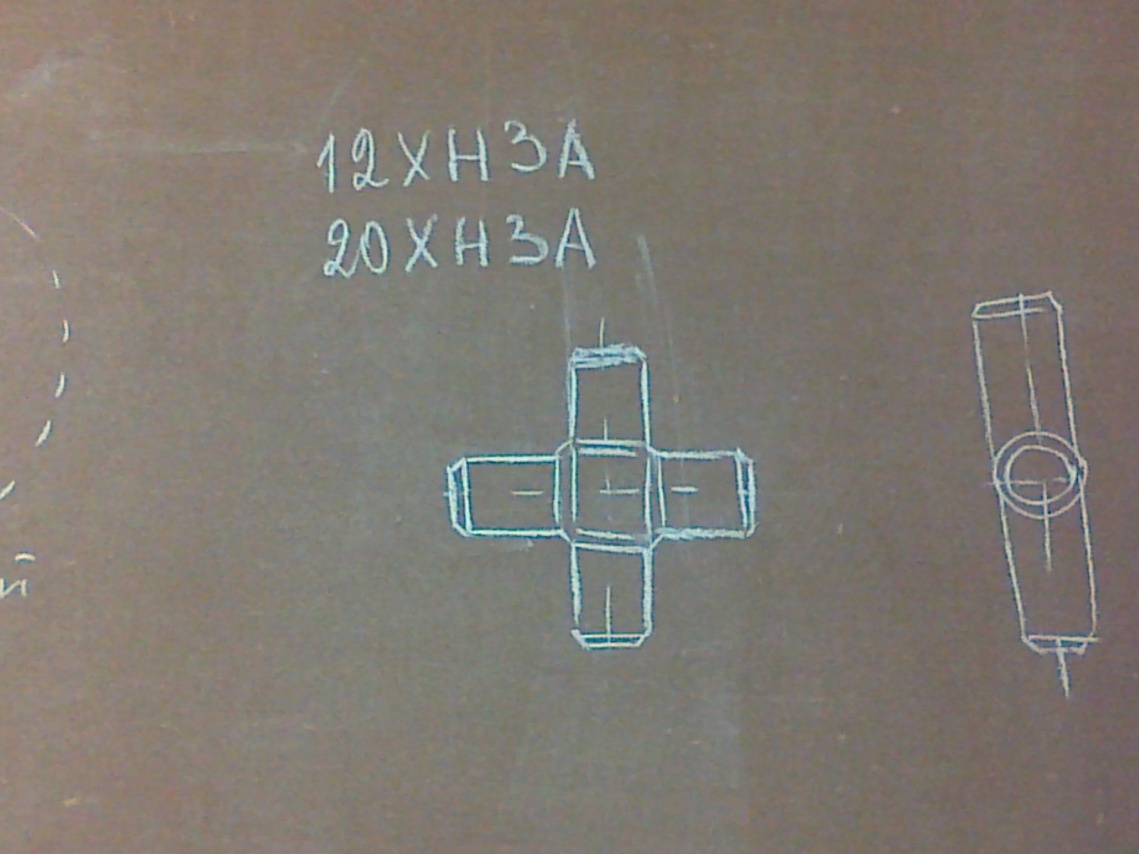

Обработка деталей класса крестовина

Крестовина является деталью имеющая 2 оси вращения которые располагаются в одной плоскости и взаимно перпендикулярны друг другу. Основное назначение крестовины – это обеспечение надежного соединения 2х взаимно перпендикулярных деталей с передачей крутящего момента. Для изготовления крестовины обычно используют мало деформируемые низкоуглеродистые стали 12ХН3А и 20ХН3А. при обработке крестовина наиболее важно обеспечить перпендикулярность и соостность осей а так же нахождение их в одной плоскости в основном крестовины изготавливают в условиях массового производства с использованием специализированного оборудования. Технологический маршрут обработки включает следующие операции:

Фрезерование торцев и центрование отверстий

Последовательное шлейфование в центрах по парно расположенных пальцев Обработка осуществляется на поперечно шлифовальных станках методом врезания

Термическая обработка, заключающаяся в цианировании и цементации. Цианирование – процесс диффузионного насыщения поверхности металла углеродом и азотом, который осуществляется в специальных ваннах в растворе цианида.

Рисунок

крестовины

Обработка поршней

Поршень двигателя внутреннего сгорания работают при высоких температур и больших давлений кроме того они перемещаются с достаточно большими скоростями. Для их изготовления используются алюминиевые сплавы имеющей малый удельный вес и высокую теплопроводность. Конструктивно поршень является цилиндрической деталью основные поверхности которой выполняются по 7-9 квалитету точности.

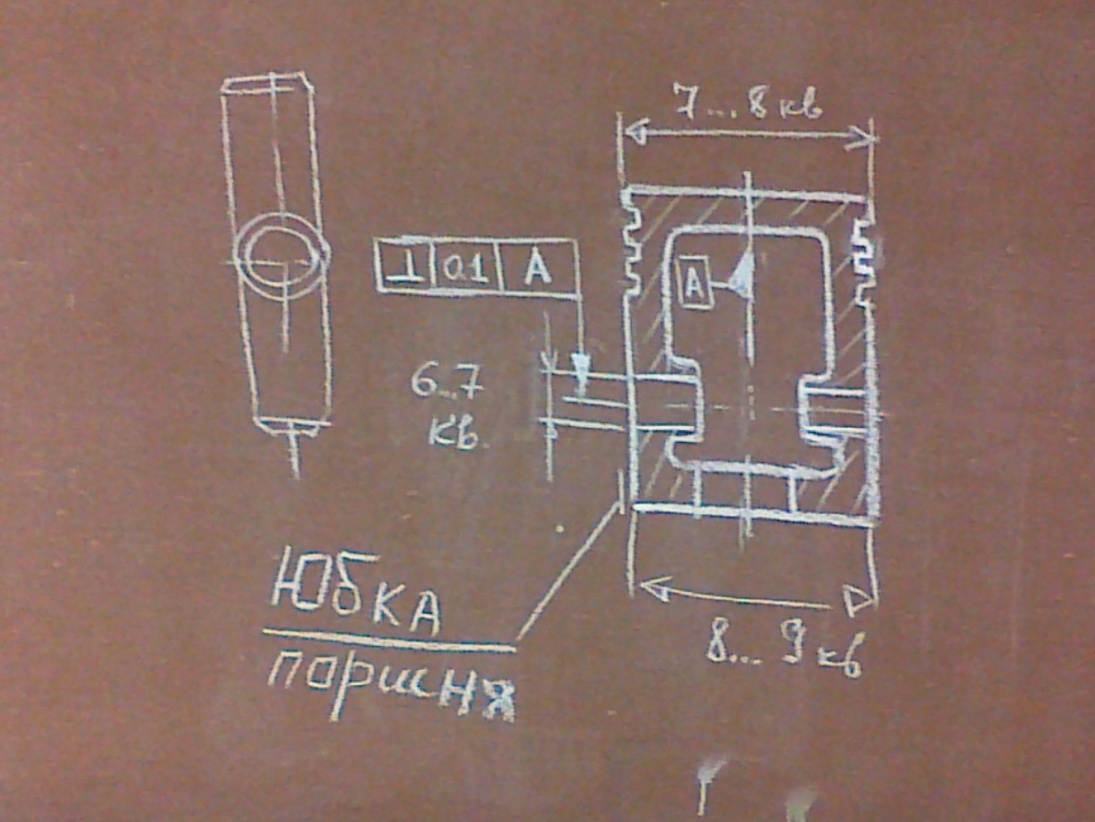

Рисунок поршня

На первом этапе у поршня обтачивается верх цилиндра подрезается дно и растачивается отверстие в юбке поршня. Данные поверхности являются искуствеными технологическими базами, то есть достаточно серьезного функционального назначения для работы в узле машины они не имеют по этому в основном предназначены для обработки остальных поверхностей. На следующем этапе поршень устанавливается на специальную оправку по отверстию в юбке поршня относительно которой обрабатываются наружные поверхности и прорезаются канавки. Сверление отверстий под шатунный палец осуществляется через кондукторную втулку за 3 перехода сверление зенкерование и развертывание. Для обеспечения динамической балансировки поршни подгоняются по весу с точностью +- 2 грамма

Обработка шатунов

Шатун это ответственная деталь двигателя внутреннего сгорания которая связывает поршень с коленчатым валом. Она предназначена для преобразования возвратно поступательного движения поршня во вращательное движение коленчатого вала. В процессе работы шатун совершает сложное кинематическое движение и испытывает большие ударные нагрузки. По этому его заготовка изготавливается методом пластического деформирования (штамповкой) наиболее ответсвеными поверхностями шатуна являются отверстия обрабатываемые по 5-7 квалитету и торцы устанавливаемые на коленчатый вал и поршень. У шатуна как правило крышка и стержень на начальном этапе обработки изготавливаются отдельно. При этом сначала обрабатываются боковые поверхности а так же приливы в верхней и нижней части шатуна. Данные поверхности в дальнейшем в качестве технологических баз. Следующим этапом обработки является сверление отверстий для сборки стержня и крышки шатуна после чего шатун собирается и осуществляется одновременная обработка отверстий. С этой целью используются агрегатные станки которые позволяют за один установ обработать оба отверстия при этом обеспечиваются жесткие требования по точности и параллельности. Как правило в отверстие шатуна устанавливается антифрикционные вкладыши чтобы обеспечить высокую точность и качество соединения как с коленчатым валом так и с поршнем. Для обеспечения конструктивной уравновешенности двигателя шатуны не только подгоняются по весу но так же у них обеспечиваются расположение центра тяжести и цента масс по определенным координатам

Рисунок поршня