- •Основные понятия и определения производственного и технологического процесса.

- •3,10,2011Точность механической обработки

- •Понятие о припуски и факторы на него влияющие

- •Производственная программа

- •Данные о заготовке

- •Данные об используемом оборудовании

- •Дополнительные данные, используемые в тех процессе

- •Оформление операционной карты технического контроля

- •Обрубка и очистка литья

- •Основы проектирования приспособлений

- •Методика проектирование приспособления

- •Расчет экономической эффективности применение приспособлений

- •Методы обработки различных деталей

- •2 Способ

- •Обработка гладких и не жестких валов

- •Обработка на валах шпоночных каналов

- •Методы чистовой обработки валов

- •Бесцентровое шлифование валов

- •Методы отделочной обработки валов

- •Типовые планы обработки отверстий

- •Особенности протягивания и прошивания отверстий

- •Методы чистовой обработки отверстия

- •Обработка плоских поверхностей

- •Обработка плоских деталей имеющих отверстие

- •Не круглое обтачивание фасонных деталей

- •Обработка зубчатых деталей

Бесцентровое шлифование валов

Бесцентровое шлифование относится к методам чистовой обработки, при которой деталь свободно помещается между 2мя шлифовальными кругами, при чем ведущий круг прижимает к режущему. Его обороты могут регулироваться с помощь реостат. Деталь располагается на специальном опорном ноже. Ось ее вращения может располагаться как ниже, так и выше оси вращения детали. Соответственно этим определяется граность и шероховатость обработанной поверхности. Станки для бесцентрового шлифования работают оп автоматическому циклу, поэтому легко встраиваются в автоматические линии. По сравнению с обычными кругло шлифовальными станками при обработку гладких валов. Данные станки обеспечивают более высокую производительность. Нет необходимости применять люнет при обработки длинных валов. Возможно, использование мало квалифицированной рабочей силы. Бесцентровое шлифование требует продолжительной настройки оборудования, а так же деталь должна иметь простую форму

(Рисунок)

Методы отделочной обработки валов

Является дополнением к методам чистовой обработки в тех случаях когда к поверхности предъявляются дополнительные по качеству поверхности и декоративным свойством. Основными методами отделочной обработки является:

полирование мелкозернистыми кругами – для обработки используются специальные круги имеющие мягкие зерна малых размеров. Кроме того могут быть использованы лепестковые круги из абразивной ленты а так же тряпичные и войлочные круги на которые наносится специальная паста. Схема обработки аналогична методами обычного шлифования.

Притирка валов – мало производительная машинно-ручная операция заключающаяся в том что на вал одевается специальное кольцо сборной конструкции рабочим элементом являются притиры изготовленные из чугуна мягкой стали твердого дерева. На вал наносится специальная абразивная паста содержащая парафин и алииновую кислоту тем самым обеспечивается достаточно высокая интенсивность съема материала. За счет использования высоко квалифицированной рабочей силы удается обеспечить качество обработанной поверхности до Ra 0.63 но при этом необходимо достаточно продолжительное время

Хонингование, суперфиниш возникли как методы механической отделочной обработки которая в 4-5 раз производительнее чем притирка. Для обработки валом используется специальная технологическая оснастка представляющая собой насадку на вал в которой рабочим элементом являются бруски изготовленные из абразивных или алмазных зерен. (рисунок)

Обработка пластическим деформированием (накатывание) – метод отделочной обработки который в основном используется для не закаленных поверхностей валов преследует основную цель это создание в поверхностных слоях вала сжимающих напряжение с тем чтобы компенсировать растягивающее напряжение которое возникает у деталей работающих в условиях циклических знака переменных нагрузок (коленчатые валы, торсионы несущие валы крупных вентиляторов) особое внимание при обработке обращается на режимы в случае превышения нагрузок происходит разрешение структуры металла и он отслаивается (перенаклеп происходит). Накатывание осуществляется закаленными шариками или роликами которые вращаются в специальных головках (рисунок)

03.04.12

Сверление

Обработка отверстий технологически считается более сложной операцией чем обработка валов связано это с тем что инструмент имеет малую жесткость ухудшаются условия отвода стружки. Спиральные сверла выпускаются диаметром от 0,25 до 80мм. Основным ограничением на использование сверл с большим диаметром является необходимость создания большого осевого усилия. Например рпи сверлении отверстия диаметром 50мм с подачей 0.85мм на оборот требуется осевое усилие 3000кг или 3тонны по этому обработка отверстий большого диаметра должна производиться за 2 перехода:

Сверление

Рассверливание

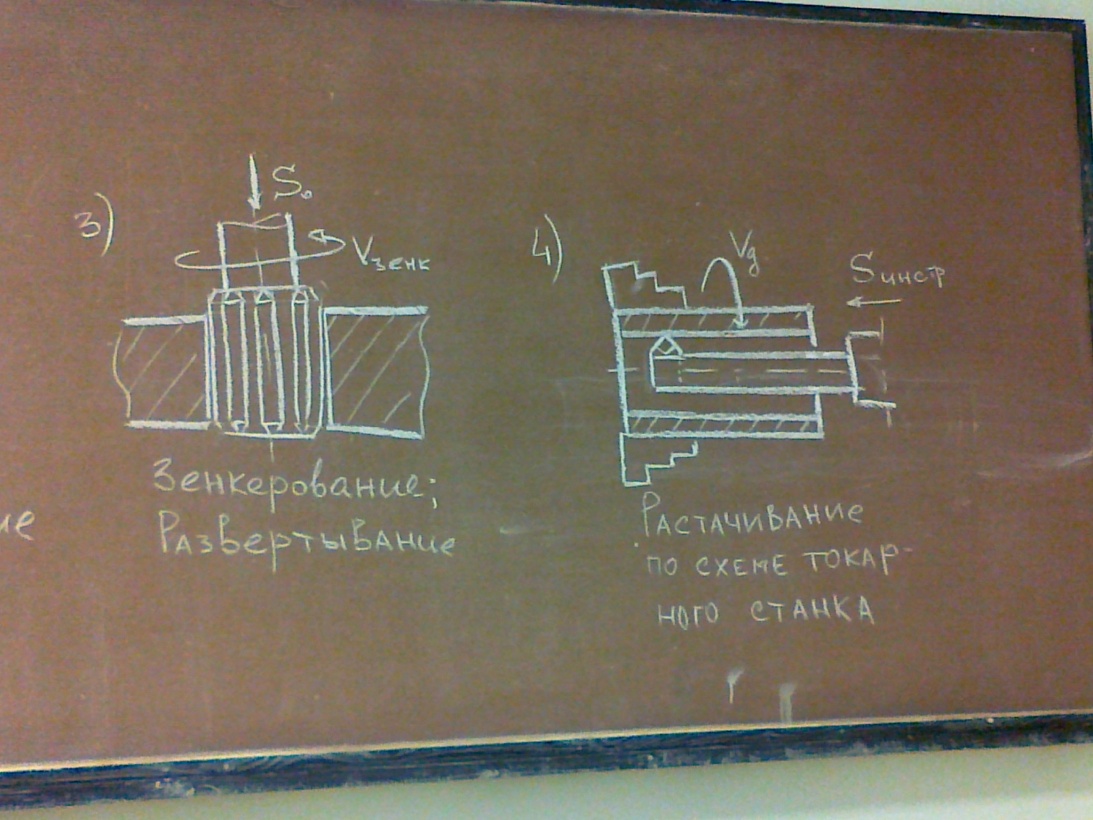

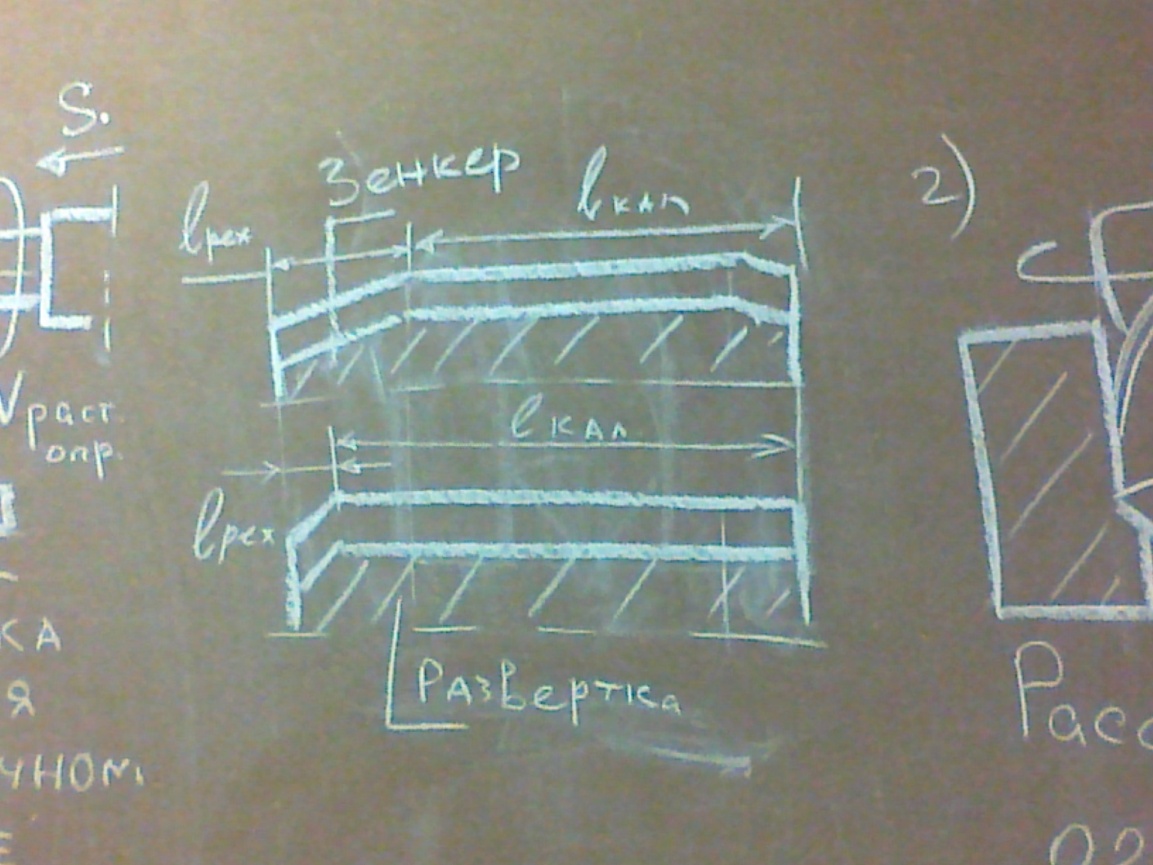

Рекомендуется при этом диаметр первого сверла принимать равным 0,5 от окончательного, то есть половину от нужного размера. При сверлении отверстий малого диаметра основным ограничением является прочность инструмента ее увеличению способствует уменьшение подачи при обработки и увеличение частоты вращения. Зенкерование и развертывание являются методами получистовой и чистовой обработки.

Зенкер отличается от развертки тем, что при одном и том же диаметре он имеет меньшее число зубьев и более длинную режущую часть.

У

развертки длина калибрующей части так

же значительно больше

У развертки очень высока точность до 7 квалитета

При развертывании отверстий устанавливают скорость резания (частоту вращения) примерно в 10 раз меньше чем при сверлении а подачу в 10 раз больше тем самым обеспечивается точность формы отверстия в поперечном сечении. Развертка является самоустанавливающимся инструментом по этому в отличии от зенкера она не исправляет погрешности расположения оси отверстия

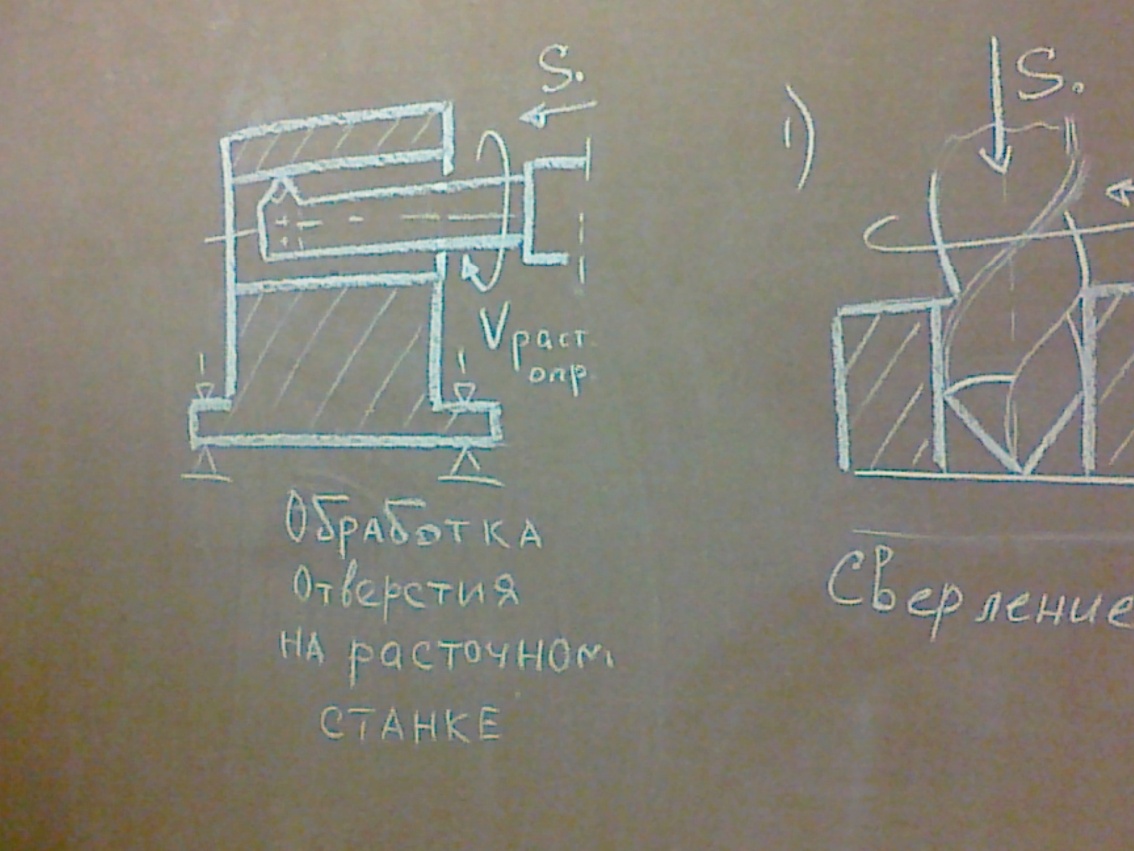

Растачивание отверстий используется в тех случаях когда отсутствуют соответствующий осевой инструмент то есть отверстие не стандартно по диаметру либо имеет очень большой диаметр (более 150мм). Если отверстие имеет большой диаметр и малую длину использование осевого инструмента разбивает его. Растачивание осуществляется по 2 схемам токарного и расточного станка. При обработке отверстий по схеме токарного станка ись обработанного отверстия совпадает с осью вращения детали но в следствии не жесткости инструмента возникает погрешность формы в виде конусообразности. При обработке по схеме расточного станка. Ось вращения детали отсутствует и при обработке приходится управлять не только точностью самого отверстия но и его координатами расположения относительно базовых поверхностей.

Обработка глубоких отверстий

Сверление считается глубоким, если отношение длины отверстия к диаметру больше 10. Использование обычных спиральных сверл не обеспечивает необходимой точности так как инструмент уводит кроме того вероятность его поломки значительно возрастает по этому используют специальные сверла: шнековое сверло, пушечное сверло, ружейное сверло

Шнековые сверла являются более универсальными имеют большой угол подъема винтовой спирали (до 500)

пушечные и ружейные сверла являются специальным инструментом, который проектируется под конкретные условия обработки.

Конструкция данных сверл обеспечивает достаточно свободный выход стружки подачу в зону резания охлаждающей жидкости и высокую точность обработанного отверстия. Например ружейные сверла обеспечивают точность обработки до 7 квалитета и шероховатость до Ra0,16