- •4.Инструментальные материалы

- •Геометрические параметры режущей части сверла.

- •17 Призматические фасонные резцы имеют большее число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом.

- •43 Требования к инструменту

- •45 По назначению система токарных резцов подразделяется на следующие подсистемы

- •Конструктивные элементы и геометрия круглой протяжки

- •11 Фасонные поверхности деталей машин могут быть получены различными методами

43 Требования к инструменту

Реализация высоких потенциальных возможностей станков с ЧПУ и достигаемая производительность в значительной мере зависят от правильно выбранного и надлежащим образом подготовленного вспомогательного и режущего инструмента, отвечающего особым требованиям, предъявляемым к условиям автоматической обработки на станках.

Режущий и вспомогательный инструмент, средства предварительной настройки инструмента вне станка, средства контроля инструмента на станке и системы инструментального обеспечения играют важную роль в достижении высокой экономической эффективности дорогостоящего оборудования.

Для выполнения этой роли необходимо применять инструмент, отличающийся следующими качествами:

- высокой надежностью при работе с интенсивными режимами резания;

- быстросменностью;

- высоким уровнем унификации элементов и агрегатов;

- переналаживаемостью;

- относительно низкой стоимостью.

45 По назначению система токарных резцов подразделяется на следующие подсистемы

• для наружного точения, растачивания, нарезания резьб, прорезания канавок и отрезания на станках легких и средних серий;

• для работ на тяжелых, крупных токарных и карусельных станках;

• для работ на ГПМ, многоцелевых станках со встроенными роботизированными комплексами автоматической смены инструмента;

• для специальных работ (резцы для плазменно-механической обработки, фасонные).

Резцы с опорной пластиной широко применяют при точении и растачивании; резцы без опорной пластины - при растачивании малых отверстий и точении на станках легких серий (сечение hxb державки резца 12x12...16x16 мм). Эксплуатация резцов показала, что при работе на универсальных и специальных станках в крупносерийном и массовом производстве хорошо зарекомендовали себя резцы с твердосплавными стружколомами.

Неперетачиваемые многогранные ромбические пластины с углами при вершине 80º применяются для универсальных проходных и подрезных резцов, а также для расточных резцов, трехгранные пластины с изломом сторон с углами при вершине 80° - для универсальных проходных и расточных резцов

Рис.

22.3. Крепление СМП с центральным

цилиндрическимотверстием L-образным

рычагом

Рис.

22.3. Крепление СМП с центральным

цилиндрическимотверстием L-образным

рычагом

Преимуществом таких пластин по сравнению с ромбическими является наличие не двух, а трех режущих кромок, недостатком — существенно меньшая длина режущей кромки и менее точное базирование относительно резца. На станках с ЧПУ применяются также универсальные резцы, обеспечивающие возможность обработки всех поверхностей заготовки минимальным количеством инструмента, а также сокращение вспомогательного времени, затрачиваемого на смену инструмента. Наиболее универсальным проходным и подрезным резцом, применяемым на токарных станках с ЧПУ, является резец с механическим креплением ромбических пластин с углом при вершине 80°. Пластина устанавливается на корпусе резца с главным углом в плане 95°, что позволяет эффективно обрабатывать как наружные цилиндрические и конические поверхности, так и торцевые поверхности с подачей к центру или от центра заготовки. На токарных станках с ЧПУ с контурной системой управления наиболее широко применяются универсальные резцы для контурного точения заготовок. Они имеют уменьшенный угол в плане (55—60°). В таких резцах наиболее широко используются трехгранные неперетачиваемые пластины с углом при вершине 60°, поскольку они имеют три режущие кромки, последовательно используемые при затуплении, или шесть режущих кромок, если пластины используются с двух сторон.

Контурные проходные резцы с главным углом в плане 93° применяются для обработки цилиндрических поверхностей, любых конических поверхностей с увеличивающимся диаметром и конических поверхностей с уменьшающимся диаметром и с углом образующей оси не более 25°, криволинейных поверхностей с теми же ограничениями угла касательной на спаде, а также для торцевых поверхностей с подачами от центра и к центру заготовки.

Помимо резцов с трехгранными пластинами, для контурного точения используются также проходные контурные резцы с параллелограммными пластинами с углом в плане 93°.

Проходные и подрезные резцы с четырехгранными пластинами и с главным углом в плане 45° используются для предварительной обработки деталей в патроне. Резцы с четырехгранными пластинами и с главным углом в плане 75° применяются для предварительной обработки заготовок в центрах, т. е. при больших массах заготовок и достаточном количестве инструментальных позиций для установки таких резцов. На станках с контурной системой ЧПУ такие резцы находят ограниченное применение.

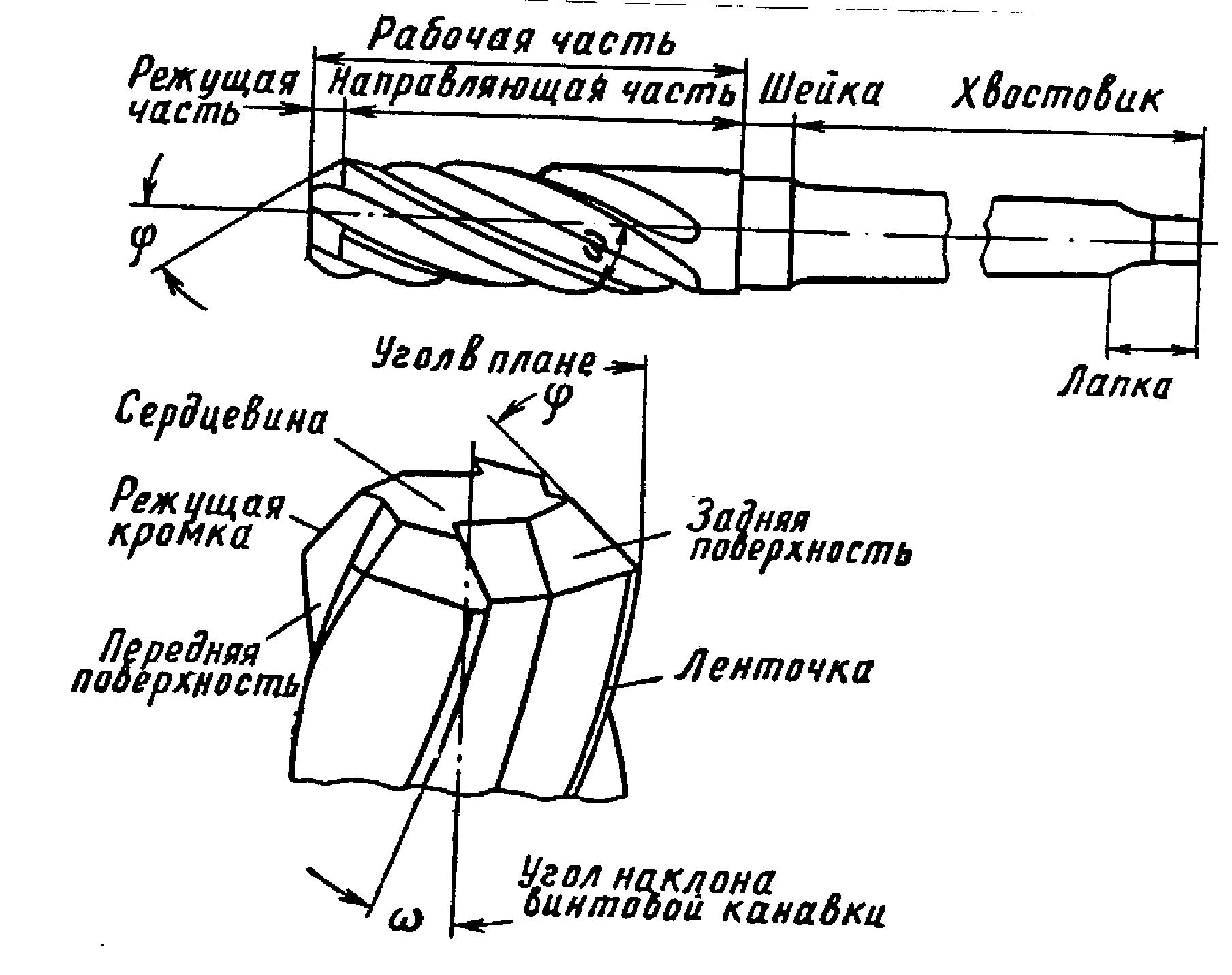

22 элементы и части цилиндрического зенкера. По форме режущей части зенкер напоминает спиральное сверло, но в отличие от сверла он имеет три и четыре главные режущие кромки, расположенные на режущей части; кроме того, зенкер не имеет поперечной кромки.Цилиндрический зенкер имеет следующие части: режущую (заборную) часть, с режущими кромками, расположенными под углом = 45…60º; она выполняет основную работу резания; калибрующую(направляющую) часть, имеющую цилиндрические узкие ленточки и служащую для направления зенкера в отверстии в процессе резания; хвостовик, служащий для закрепления зенкера; шейку и лапку.

Передний

γ

и задний

Передний

γ

и задний

![]() углы зенкера измеряются в главной

секущей плоскости N-N,

перпендикулярной к проекции режущей

кромки на основную плоскость.В зависимости

от механических свойств обрабатываемого

материала и материала зенкера передний

угол γ

назначается от 0 до 5º. Задний угол

выполняют в пределах от 8º до 10º. Угол

наклона винтовой канавки

углы зенкера измеряются в главной

секущей плоскости N-N,

перпендикулярной к проекции режущей

кромки на основную плоскость.В зависимости

от механических свойств обрабатываемого

материала и материала зенкера передний

угол γ

назначается от 0 до 5º. Задний угол

выполняют в пределах от 8º до 10º. Угол

наклона винтовой канавки

![]() принимают

в пределах от 10º до 30º. Зенкер имеет

обратный конус под углом

принимают

в пределах от 10º до 30º. Зенкер имеет

обратный конус под углом

![]() =

1º…2º.

=

1º…2º.

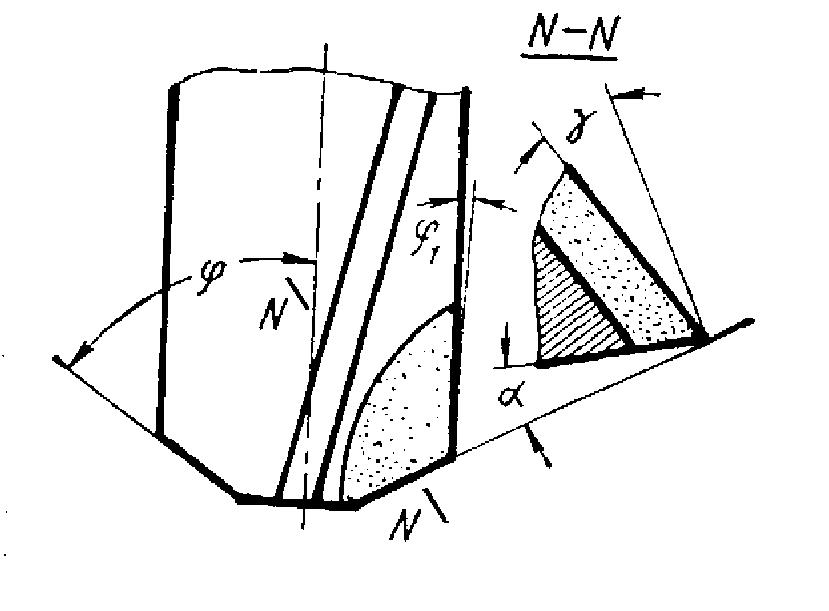

23 По конструкции и оформлению режущих кромок развёртка несколько отличается от зенкера. Отличие заключается в том, что развертка имеет большее число режущих кромок (от 6 до 12) и более пологую режущую (заборную) часть.Развертка состоит из режущей части, цилиндрической (калибрующей) части и обратного конуса; в длину рабочей части входит и направляющий конус 1, имеющий угол при вершине 90º, шейку и хвостовик

Режущая часть является главным элементом рабочей части зуба; она производит основную работу резания при помощи главных режущих кромок, наклонённых к оси под углом в плане и образующих угол заборного конуса 2 . У ручных развёрток = 0,5…1,5º, а у машинных (в зависимости от обрабатываемого материала) от 5 до 15º. Для твёрдосплавных развёрток =30…45º. Цилиндрическая часть служит для калибрования отверстия и направления развёртки в отверстии.

Передний угол γ и задний развёртки измеряются в плоскости N-N , перпендикулярной к режущей кромке. В зависимости от обрабатываемого материала и назначения развёртки выбирают передний угол γ в пределах от 0 до 15º; задний угол от 6 до 12º. На калибрующей части углы развёртки измеряются в плоскости N1 - N1

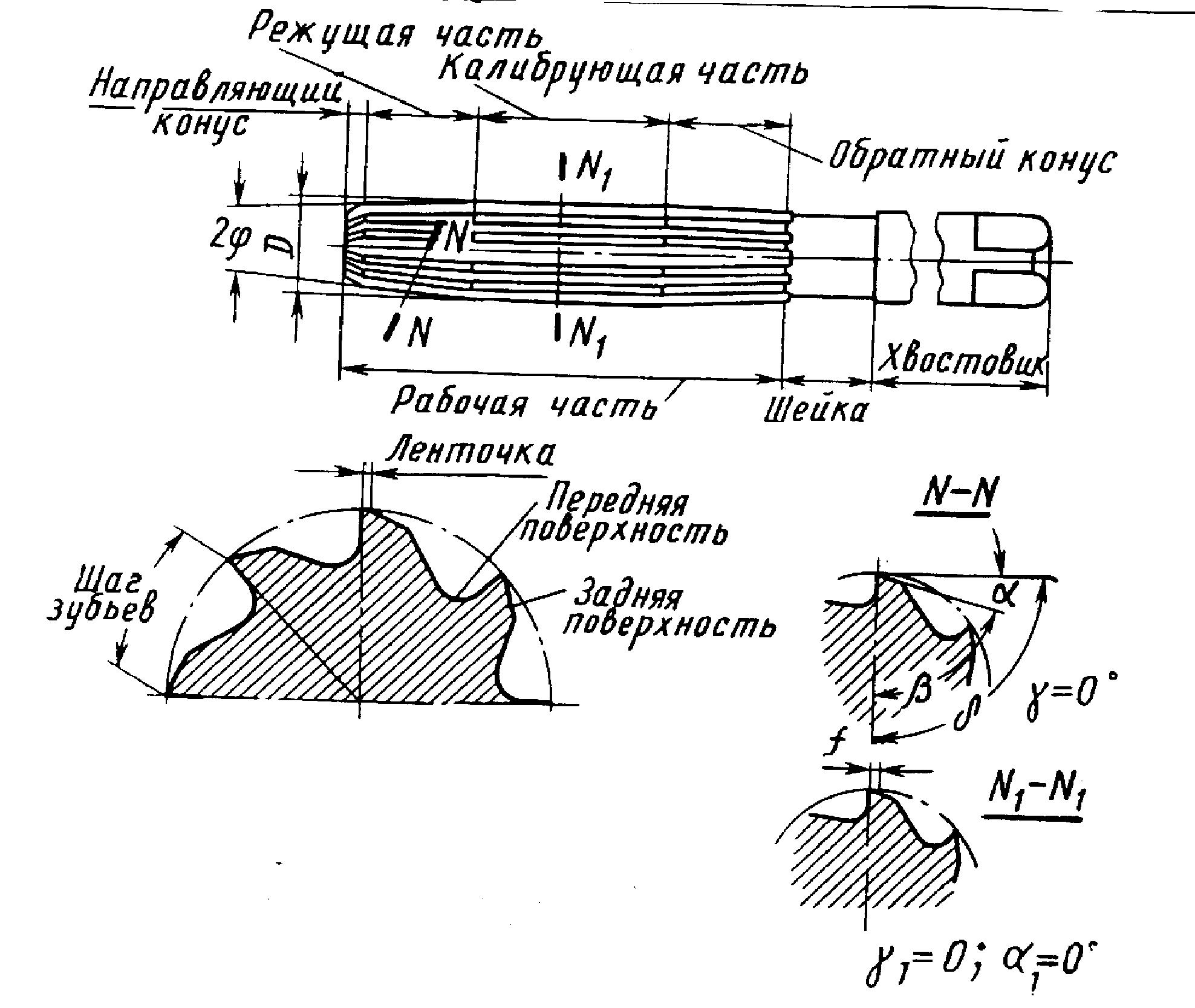

25 Протяжки являются высокопроизводительным режущим инструментом, применяемым для обработки внутренних и наружных поверхностей деталей в условиях серийного и массового производства. Они обеспечивают получение точности до 7…9 квалитета и до 9 класса шероховатости обработанной поверхности [12, 13, 21, 29].

Высокая производительность протягивания объясняется тем, что в работе одновременно участвует несколько режущих зубьев, обеспечивающих большую суммарную длину режущих кромок.

По характеру обрабатываемых поверхностей протяжки разделяют на внутренние и наружные. Внутренние протяжки обрабатывают отверстия (круглые, прямобочные шлицевые, с треугольными шлицами, с эвольвентными шлицами, шпоночные пазы, гранные отверстия).

Наружные протяжки предназначены для обработки плоскостей и фасонных поверхностей.

По конструкции все протяжки разделяются на цельные, составные и сборные.