4. Свойства сталей.

Механические свойства:

прочность — способность материала выдерживать внешнюю нагрузку без разрушения. Количественно это свойство характеризуется пределом прочности и пределом текучести; предел прочности — механическое напряжение, при превышении которого образец разрушается; предел текучести — механическое напряжение, при превышении которого образец продолжает удлиняться при отсутствии нагрузки; пластичность — способность стали изменять форму под действием нагрузки и сохранять ее после снятия нагрузки. Количественно характеризуется углом загиба и относительным удлинением при растяжении; ударная вязкость — способность стали противостоять динамическим нагрузкам. Количественно оценивается работой, необходимой для разрушения специального образца, отнесенной к площади его поперечного сечения; твердость — способность стали сопротивляться проникновению в нее других твердых тел. Количественно определяется нагрузкой, отнесенной к площади отпечатка при вдавливании стального шарика (метод Бринелля) или алмазной пирамиды (метод Виккерса).

Физические свойства:

плотность — масса вещества, заключенного в единичном объеме. Все металлы обладают высокой плотностью; теплопроводность — способность передавать теплоту от более нагретых участков к менее нагретым; электропроводность — способность пропускать электрический ток. Все металлы и их сплавы обладают высокой тепло- и электропроводностью.

Химические свойства:

окисляемость — способность вещества соединяться с кислородом. Окисляемость усиливается с повышением температуры металла. Низкоуглеродистые стали под действием влажного воздуха или воды окисляются с образованием ржавчины — оксидов железа; коррозионная стойкость — способность металла не окисляться и не вступать в химические реакции с окружающими веществами; жаростойкость — способность стали не окисляться при высокой температуре и не образовывать окалины; жаропрочность — способность стали сохранять свои прочностные свойства при высокой температуре.

Технологические свойства:

ковкость — способность стали принимать новую форму под действием внешних сил; жидкотекучесть — способность стали в расплавленном состоянии заполнять узкие зазоры и пространства; обрабатываемость резанием — свойство стали поддаваться механической обработке режущим инструментом; свариваемость — способность стали образовывать высококачественное сварное соединение, не содержащее дефектов.

5. Подготовка металла к сварке. Виды сварных соединений и швов. Подготовка кромок

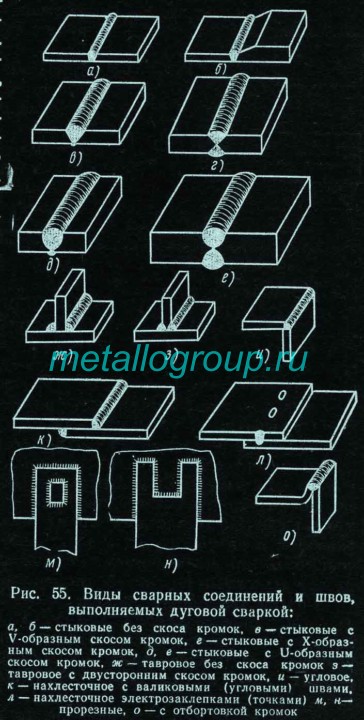

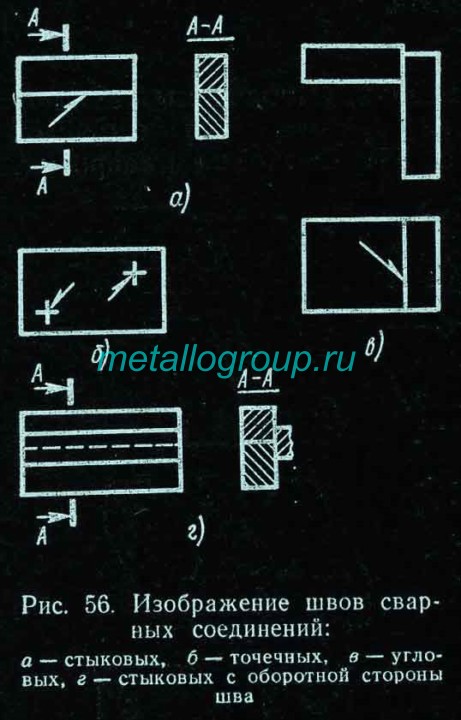

Основными видами сварных соединений, выполняемых дуговой сваркой, являются стыковые, тавровые, угловые, нахлесточные, прорезные, с отбортовкой кромок.Стыковые и тавровые, а иногда и угловые соединения могут быть со скосом и без скоса кромок. Скос и форма кромок определяются толщиной, структурой, теплофизическими свойствами и реакцией на сварочный термический цикл свариваемого металла, методом сварки.Например, для ручной и полуавтоматической сварки в углекислом газе в стыковом соединении низкоуглеродистой конструкционной стали кромки скашивают при толщине металла более 8 мм, для автоматической сварки под флюсом - при толщине металла более 20 мм, а в отдельных случаях - более 30 мм.В соединениях со скосом кромок последние притупляют, чтобы предотвратить сквозное проплавление (прожоги) металла (причем для автоматической сварки под флюсом притупление кромок должно быть значительно большим, чем для ручной сварки). Зазор между свариваемыми кромками оставляют для увеличения глубины провара. Этот зазор, а также размер разделки кромок по длине соединения должны быть по возможности равномерными. Соединения выполняют с одно- и двусторонним скосами кромок.Соединение с двусторонним скосом кромок имеет преимущество перед соединением с односторонним скосом: при одной и той же толщине свариваемых деталей объем наплавленного металла и расход электродной проволоки в первом случае будет значительно меньшим, чем во втором.

Кроме того, при правильной последовательности наложения отдельных слоев шва деформации, возникающие в соединениях с двусторонним скосом кромок, будут меньшими, чем в соединениях такой же толщины с односторонним скосом кромок.

Соединения внахлестку, в тавр, угловые и прорезные сваривают угловыми (валиковыми) швами, а также электрозаклепками. Катет угловых швов обычно равен толщине более тонкого листа. Швы бывают с усилением (выпуклые), без усиления послабленные (вогнутые). Вид формы шва выбирают в зависимости от условий эксплуатации изделия. В сварных конструкциях, работающих под действием вибрационных нагрузок, тавровые и нахлесточные соединения стремятся сварить вогнутыми швами, а при статических нагрузках - выпуклыми (с усилением).

По положению в пространстве различают швы нижние, горизонтальные, вертикальные, потолочные. Дуговой сваркой под флюсом обычно выполняют нижние швы.

По протяженности различают швы непрерывные (сплошные) и прерывистые. Прерывистыми швами, а также электрозаклепками сваривают соединения, от которых не требуется герметичности. Прерывистыми швами часто выполняют соединения тавровые и нахлесточные, а электрозаклепками - только нахлесточные. Длина свариваемых участков соединения и просветов между прерывистыми швами должна соответствовать чертежу.

Кромки под сварку подготовляют механической обработкой (резкой на пресс-ножницах или гильотинных ножницах, строганием на специальных кромкострогальных станках), а также газовой резкой. В настоящее время на заготовительных участках сварочных цехов применяют преимущественно газокислородную резку.

Подготовка кромок и сборка соединений для сварки в углекислом газе аналогичны подготовке изделий для ручной сварки. При полуавтоматической сварке проволокой диаметром 1,2 мм и менее (тем более при сварке в вертикальном положении металла толщиной более 3 мм) требования к точности сборки соединений менее жесткие, чем при сварке под флюсом.

Стыковые соединения из металла толщиной до 6 мм, а в некоторых случаях и до 8 мм собирают без скоса кромок с зазором не более 1 мм. При толщине металла до 2 мм зазор не должен превышать 0,5 мм. При этом соединения из металла толщиной до 2 мм следует сваривать на медной подкладке или остающейся стальной подкладке. Если подкладки применить нельзя, сварки следует выполнять в вертикальном положении сверху вниз.

Металл толщиной 6-8 мм сваривается двусторонним швом.

В стыковом соединении при толщине металла от 8 до 12 мм делают односторонний скос кромок с общим углом раскрытия 60-70°. Величина притупления в соединении зависит от режима сварки: при использовании проволоки диаметром 2 мм притупление кромки составляет 4-5 мм, а при использовании проволоки диаметром менее 2 мм притупление делают равным 2-3 мм. Зазор в стыке не должен превышать 1,5 мм.

В стыковых соединениях из металла толщиной от 12 до 20 мм делают двусторонний (Х-образный) скос кромок с углом раскрытия 50-60°, притуплением 4-6 мм и величиной зазора от 0 до 2 мм. В соединениях из металла толщиной более 20 мм кромки имеют одностороннюю или двустороннюю рюмкообразную форму с притуплением 5-6 мм и зазором в стыке от 0 до 2 мм.

Подготовка кромок для автоматической сварки имеет следующие особенности: постоянная величина зазора по всей длине шва; небольшой угол разделки кромок; защита обратной стороны шва от вытекания металла из зазора. Параллельность кромок обеспечивается предварительной обработкой: резкой на гильотинных или других ножницах, строжкой на специальных кромкострогательных станках или механизированной кислородной или плазменно-дуговой резкой.

Угол скоса кромок при стыковых соединениях составляет от 20 до 60°. Способы защиты обратной стороны шва от вытекания расплавленного металла: Замок; этот способ применяется при сварке толстостенных цилиндрических сосудов и треб; он мало распространен ввиду сложности подготовки деталей. Остающаяся стальная подкладка; используется в тех случаях, когда нельзя применить какой-либо другой способ удержания расплавленного металла (сосуды малого диаметра, шаровые резервуары и пр.). Толщина подкладки - до 0,5 от толщины свариваемого металла. Зазор между кромками деталей и подкладкой не должен быть более 0,5 - 1 мм. Предварительная ручная подварка корня шва применима в тех случаях, когда нельзя кантовать свариваемую конструкцию или невозможно точно собрать детали. Большая трудоемкость этого способа ограничивает его распространение. Съемная (технологическая) подкладка; материал подкладки по теплофизическим свойствам должен резко отличаться от материала свариваемого изделия (например, при сварке стали - медь, при сварке меди - графит). Флюсомедная подкладка. В медной подкладке имеется канавка, которую через зазор между деталями заполняют флюсом; ось шва должна точно совпадать с осью канавки; для сварки плоских изделий эти подкладки выполняют в виде скользящих башмаков, перемещающихся вместе со сварной головкой; для сварки кольцевых швов - в виде перекатывающихся цилиндров. Флюсовая подушка с принудительным поджатием флюса гибким шлангом, в который подается сжатый воздух. Этот способ широко используют для сварки изделий небольшой массы из металла толщиной от 3 до 8 мм. При сварке массивных и тяжелых конструкций принудительного поджатия флюса не требуется, так как он прижимается к кромкам собственной массой конструкций. Заделка зазора асбестовой набивкой. Этот способ применяется для угловых и тавровых соединений. Начальные и выводные планки. Для обеспечения хорошего качества начала и конца шва в незамкнутых соединениях ставят начальные и выводные планки. Планки изготовляют из той же стали, что и сама конструкция; размеры планок: длина - 100-120 мм; ширина - 60-100 мм; разделка кромок - та же, что и у свариваемых деталей. Прихватки. Длина прихватки - до 80 мм (в зависимости от толщины свариваемого металла и характер конструкций). Прихватки располагают на расстоянии не менее 200 мм от края детали; расстояние между прихватками - не более 500 мм. При подготовке к сварке стыковых швов металла толщиной от 1 до 3 мм на медной подкладке прихватки имеют характер точек; расстояние между ними - 100-120 мм; их выполняют контактной точечной сваркой или вручную - электродами малого диаметра. Перед сваркой прихватки тщательно зачищают.