- •Понятие об упругой и пластической деформации металлов

- •Пластическая деформация металлов

- •Деформация металла. Физическая природа деформации металлов.

- •Причины и механизм образования пластических деформаций

- •Механизмы деформации металлов при прокатке

- •Пластическая деформация и упрочнение

- •Список использованной литературы

Пластическая деформация и упрочнение

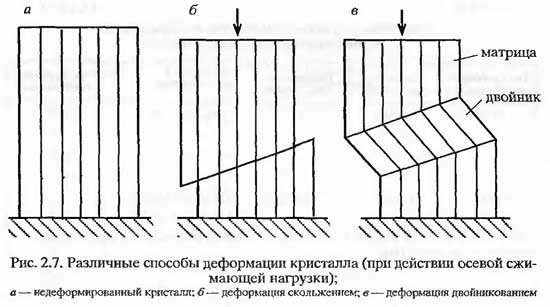

Основным механизмом, особенно холодной пластической деформации, является внутризеренный сдвиг одних частей кристалла относительно других путем скольжения и двойникования (рис.8). При температурах горячей обработки давлением (G > 0,5 6ПЛ) с повышением роли диффузионных процессов существенной может оказаться доля межзеренного (зерногра-ничного) сдвига. Уменьшение скорости деформации стимулирует зернограничное скольжение.

Рис.8. Различные способы деформации кристалла

Плоскостями скольжения являются наиболее плотноупако-ванные кристаллографические плоскости, большое расстояние между которыми объясняет минимальное сопротивление движению дислокаций.

Для системы скольжения существует правило, если плоскость скольжения имеет индексы (hkl), а направление скольжения (hvh'], то /ш + kv + lw = 0.

В металлах, например, у a-Fe с объемноцентрированной кубической решеткой, наиболее упакованной плоскостью является плоскость типа (110), их 6, а направление — типа [111], их по 2 в каждой плоскости. Таким образом, число систем скольжения — 12. Для гранецентрированной решетки (Си) плоскостей скольжения (тетраэдрических) — 4, а в каждой из них по 3 — направления скольжения. В гексагональной плотноупако-ванной решетке, например Zn, базисная плоскость (0001) является плоскостью скольжения, в которой имеются три направления скольжения типа .

В соответствии с законом Шмида пластический сдвиг начнется в системе скольжения с такой пространственной ориентацией, для которой напряжение, вызванное внешними силами, наиболее быстро достигнет некоторого критического значения (2.4), характерного для данного материала. Плоскостями легкого скольжения называют такие, которые имеют наиболее благоприятную ориентацию по отношению к внешним силам. Влияние фактора Шмида особенно проявляется для кристаллов с ГПУ решеткой и в меньшей степени — с ОЦК и ГКЦ решеткой, так как для них число систем скольжения больше, чем для ГПУ решетки. Наиболее часто двойникование происходит в ГПУ металлах, где число систем скольжения минимально, особенно при отношении с/а > 1,633.

Упрочнение поверхностей деталей механическим воздействием на них имеет весьма широкое применение благодаря относительной простоте процесса и возможности осуществления его после завершения окончательной обработки деталей, так как упрочнение этим способом почти не вызывает изменения геометрической формы детали.

К этому способу упрочнения относятся:

• для наружных поверхностей — дробеструйный наклеп, обкатка шариковыми и роликовыми головками, чеканка;

• для внутренних цилиндрических поверхностей — раскатка шариковыми и роликовыми головками, дорнирование, калибрование мерными шариками.

Пластическая деформация поверхностного слоя, происходящая под воздействием давления упрочняющих инструментов, воспринимается различными металлами неодинаково. Это обстоятельство необходимо учитывать при назначении марки металла для деталей, подвергающихся упрочнению. На эффективность упрочнения пластической деформацией поверхностных слоев металла большое влияние оказывает также наличие на упрочняемой поверхности концентраторов напряжений: ступеней, кольцевых и продольных канавок и выточек, поперечных отверстий и других конструктивных элементов, нарушающих ее непрерывность.

Для деталей, имеющих на упрочняемых поверхностях концентраторы напряжений, необходимо назначать материалы, допускающие и хорошо воспринимающие пластическое деформирование поверхностного слоя на глубину, превышающую соответствующие размеры концентраторов.

Упрочнение деталей дробеструйной (дробеметной) обработкой происходит в результате наклепа поверхностного слоя под воздействием многократных ударов дроби. Для упрочнения стальных деталей используют чугунную или стальную дробь, для деталей из цветных сплавов — алюминиевую или стеклянную, ибо обработка их стальной или чугунной дробью вызовет коррозию обработанных поверхностей из-за внедрения в нее стальных или чугунных частиц. Дробеструйная упрочняющая обработка наружных поверхностей может производиться пневматическими или центробежными аппаратами, а внутренних — только пневматическими, так как центробежные аппараты не могут обеспечить струе дроби необходимый угол атаки. На эффективность дробеструйной упрочняющей обработки имеют влияние следующие основные факторы:

• механические свойства обрабатываемого материала;

• качество дроби и особенно ее скорость;

• продолжительность обработки;

• направление потока дроби (угол атаки) на обрабатываемую поверхность;

• плотность покрытия потоком дроби обрабатываемого участка поверхности;

• расстояние обрабатываемой поверхности от места вылета дроби.

От этих факторов зависят шероховатость обработанной дробью поверхности, глубина наклепа и значение остаточных напряжений.

При выборе режимов дробеструйной обработки необходимо назначать такие, при которых достигается максимальная эффективность упрочнения, определяемая так называемым насыщением обработкой, т. е. достижением такого состояния поверхностного слоя, когда увеличение скорости дроби и продолжительности обработки не повышает глубину и степень наклепа.

Упрочнение дробеструйным наклепом позволяет увеличить срок службы коленчатых валов двигателей в 8-9 раз, спиральных пружин в 10-14 раз, рессор грузовых автомобилей — в 12 раз, крупномодульных зубчатых колес — в 12-14 раз, сварных швов в 3-4 раза, гибочных матриц штампов в 1,5-2 раза.

Эффект, аналогичный получаемому дробеметной обработкой, дает применение устройства, в котором наклеп осуществляется центробежной силой шариков, находящихся во вращающемся сепараторе, ось которого смещена по отношению к оси обрабатываемой детали. С помощью такого устройства на токарных универсальных станках может производиться упрочняющая обработка гладких и ступенчатых валов, коленчатых валов, поршневых колец, штоков молотов и других деталей.

Достигаемая глубина наклепа в мягких материалах 0,8-1,5 мм, в материалах средней твердости 0,4-0,8 мм. Твердость поверхностного слоя после наклепа повышается: стальных деталей на 25-40 %, чугунных и латунных на 30-60 %.

Упрочнение обкатываемыми роликами и пружинящими шариками выполняется с помощью свободно вращающихся (одного или нескольких) роликов (шариков), приводимых под давлением в соприкосновение с перемещающейся упрочняемой поверхностью.

При обкатывании роликами или шариками происходит смятие шероховатостей предыдущей обработки, что улучшает параметры шероховатости, уменьшает диаметр (или линейный размер при обкатывании плоской поверхности) на высоту смятых выступов. Упрочнение обкатыванием цилиндрических поверхностей производят на токарных станках, а плоских — на строгальных.

Для упрочнения нежестких деталей обкатка роликами заменяется обкаткой шариками с помощью головок, в которых шарики прижимаются к детали усилием, регулируемым пружиной. Обкатка шариками применяется также для Упрочнения галтелей и выточек на валах.

Упрочнение чеканкой заключается в нанесении ударов бойком по упрочняемой поверхности с помощью механического или пневматического устройства. В результате такого воздействия на обрабатываемую поверхность в поверхностном слое создаются остаточные напряжения сжатия до 100 кг/мм2. Глубина наклепа чеканкой может достигать 35 мм, а твердость поверхностного слоя повышается относительно исходной на 30-50 %.

Упрочнение чеканкой эффективно при обработке таких конструктивных элементов деталей машин, как галтели валов больших диаметров, сварочные швы.

Упрочнение внутренних цилиндрических поверхностей пластическим деформированием поверхностного слоя применяется при изготовлении гидроцилиндров, гильз цилиндров двигателей, различных втулок и других деталей.

Упрочнение отверстий может осуществляться в зависимости от диаметра и длины отверстия раскатыванием роликами, калиброванием (продавливанием) через отверстие шарика или дорна.

При раскатывании отверстий обрабатываемая деталь вращается, а обрабатывающему инструменту (раскатке) сообщается поступательное вдоль оси отверстия движение. При обработке отверстий в деталях, которым нельзя придать вращательное движение, осуществляется вращение раскатки. Припуск под раскатку после чистового точения или развертывания должен быть в пределах 0,01-0,02 мм.

Калибрование отверстий шариком выполняется на прессах, оборудованных приспособлениями для установки обрабатываемых деталей и для продавливания шарика через обрабатываемые отверстия. Калибрование шариком применяется для отверстий диаметром до 30 мм, длиной до трех диаметров.

Упрочнение дорном аналогично калиброванию продавливанием шарика, однако при этом отличаются контуры рабочей поверхности: контур поверхности дорна схож с контуром раскаточных роликов.

Дорнование обычно применяется для упрочнения отверстий диаметром 30-90 мм. При упрочнении отверстий с большим отношением длины к диаметру дорнование может осуществляться протягиванием на протяжных станках.

В деталях с дорнированными отверстиями значительно повышаются (в два-три раза) износостойкость и выносливость. Благодаря тому что дорнование отверстий осуществляется обычно за один проход при скорости до 10 м/мин, этот процесс оказывается весьма производительным способом отделочной обработки и заменяет тонкое шлифование, хонингование и полирование.

Весьма эффективным методом отделки поверхности для повышения ее износостойкости является окончательная обработка гидрополированием. Физическая сущность этого процесса заключается в ударном действии абразивных частиц, вызывающих разрушение неровностей на обрабатываемой поверхности и изменяющих ее микрогеометрию, а также образование на поверхности равномерного наклепа. Химически активные вещества рабочей жидкости облегчают разрушение и удаление тонких поверхностных слоев обрабатываемого металла.

Поверхности, обработанные гидрополированием, не имеют направленных слоев обработки и микротрещин, а распределенные равномерно микроуглубления придают поверхностям ровный матовый вид

По данным ряда исследований, износостойкость поверхностей деталей из стали 38XH3BA и стали 45 при трении со смазочным материалом после обработки гидрополированием повысилась на 25-30 % по сравнению с механическим полированием.

Детали с поверхностями, работающими под воздействием знакопеременных нагрузок и при вибрациях, после гидрополирования также обладают повышенной усталостной прочностью, что объясняется улучшением микрогеометрии, не имеющей рисок и других концентраторов напряжений. Применение гидрополирования особенно эффективно при обработке фасонных поверхностей.

Большая технико-экономическая эффективность применения упрочняющей обработки обязывает конструкторов и технологов уже в процессе разработки конструкций новых машин назначать тот или иной способ упрочнения как обязательное условие обеспечения требующегося качества детали.