- •2. Сутність та значення матеріального балансу.

- •5. Охорона праці та техніка безпеки при роботі у фітохімічному цеху.

- •8. Нові лікарські форми з регульованою швидкістю вивільнення лікарських речовин.

- •11. Порядок затвердження до застосування нових лікарських засобів в Україні.

- •13. Роль та значення трибоелектричних явищ при просіюванні. Типи ситових полотен.

- •14. Ударно-стиральні механізми у виробництві порошків. Визначення і критичної швидкості обертання барабану шарового млина.

- •16. Чим визначається вибір подрібнювальних машин для порошкування.

- •25. Причини браку та методи запобігання при виробництві таблеток.

- •29. Способи визначення технологічних властивостей порошків у виробництві таблеток.

- •30. Які основні групи допоміжних речовин pвикористовуються в таблетковому виробництві.

- •33. В яких випадках у виробництві таблеток застосовують розчинники.

- •35. Принцип роботи таблеткової машини подвійного пресування.

- •39. Промислове виробництво ректальних лікарських форм.

- •40. Сутність процесу гранулювання. Випадки при яких порошкоподібні речовини гранулюються до таблетування.

- •43. Способи виготовлення розчинів (пряме розчинення, хімічна взаємодія, солюбілізація).

- •62. Методи часткової та повної рекуперації спирту.Обов'язкова стадія виробництва настоянок і спиртових екстрактів. Ст 92

- •64. Методи визначення концентрації спирту в спиртоводних розчинах та фармацевтичних препаратах.

- •65. Розведення спирту. Формула розведення етанолу. Поняття про об'ємні відсотки спирту. Формула перерахунку масових відсотків в об'ємі.

- •66. Види реперколяції у виробництві екстракційних препаратів.

- •67. Стадії виробництва ферментів мікробіологічного синтезу.

- •69. Способи отримання настойок. Стандартизація. Інтенсифікація процесів екстрагування.

- •72. Статистичні та динамічні методи екстрагування лікарської рослинної сировини.

- •74. Промислові способи отримання ферментних препаратів.

- •75. Визначення концентрації спирту в настойках за дфу.

- •94. Перерахуйте способи виробництва желатинових капсул. Оцінка якості медичних капсул за дфу.

- •96. Швидкість та повнота вивільнення лікарської речовини із капсул.

- •97. Медичні капсули. Іх види. Основні вимоги дфу до желатинових капсул з лікарськими речовинами.

- •98. Види та типи упаковок для виробництва фармацевтичних аерозолей за призначенням. Характеристика аерозольних балонів. Типи клапанно-розпилювальних систем.

- •99. Аерозольні упаковки.

- •100. Пропелленти, їх призначення та класифікація. Технологічна схема виробництва лікарських засобів в аерозольній упаковці.

67. Стадії виробництва ферментів мікробіологічного синтезу.

68. Стадії отримання сухих екстрактів. Принцип роботи пінного випаровувача. Для виготовлення густих і сухих екстрактів використовують:

Здрібнуна рослинну сировину - трава, коріння, плоди.

Як екстрагент використовується вода, спирт, водно-спиртові суміші, й у єдиному випадку для екстракту чоловічої папороті - діетиловий ефір, зріджені гази - СО2, бутан, пропан, хладони. Вибір екстрагенту залежить від фізико-хімічних властивостей діючих речовин.

Технологічна схема виробництва густих і сухих екстрактів включає такі стадії виробництва:

Підготовка рослинної сировини (подрібнювання, просівання, зважування);

Підготовка екстрагенту (водно-спиртові суміші, хлороформна вода, вода з добавками кислот або аміаку);

Одержання первинної витяжки;

Очищення витяжки від баластних речовин (відстоювання, фільтрація, спиртоочистка й ін.);

Випарювання;

Висушування (для сухих екстрактів);

Стандартизація (аналіз, доведення до стандарту);

Фасування й упакування.

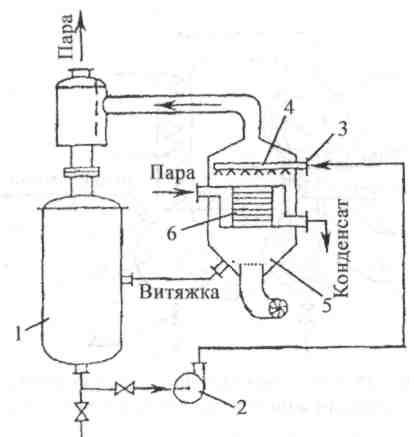

Пінний випарник широко застосовується для концентрування водних витягів, оскільки його конструкція не передбачає конденсації вторинної пари. Установка складається з робочої ємності 1, у яку завантажується вихідна витяжка. За допомогою насоса 2 витяжка через патрубок 3 подається на розподільний пристрій 4 у випарну камеру 5. У камері розміщена система горизонтальних трубок 6, по яких проходить гріюча пара. Витяг з розподільного пристрою зрошує поверхню розігрітих трубок, розподіляючись по їхній поверхні тонким шаром. При цьому вона миттєво скипає й піниться, утворюючи велику поверхню випару. Щоб прискорити процес випару вологи, через випарну камеру за допомогою вентилятора пропускається повітря, що несе із собою вологу, яка випарувалася. Апарат зручний і надійний в експлуатації, високоефективний і характеризується малою енергоємністю.

69. Способи отримання настойок. Стандартизація. Інтенсифікація процесів екстрагування.

Технологічні стадії одержання настоянок: підготовка сировини й матеріалів, екстрагування, очищення витяжки, стандартизація, фасування й упакування.

Способи одержання настоянок: статичні й динамічні. Статичні способи екстракції характеризуються періодичним введенням екстрагента в сировину, Динамічні - постійною зміною екстрагенту або безперервним рухом і екстрагента і рослинного матеріалу.

Серед статичних і динамічних способів екстракції зустрічаються періодичні й безперервні, що залежить від динаміки руху сировини й екстрагенту: А) Періодичні - сировина й екстрагент надходять в екстракційний апарат періодично, однією або декількома порціями (одно- і багатоступінчасті способи);

Б) Безперервні - сировина надходить безперервним потоком. (прямо- і протиточні, тобто із прямим або зустрічним потоком сировини й екстрагенту).

Метод мацерації. Здрібнена до 0,5 - 3 мм рослинна сировина, відсіяна від пилу й від великих часток, поміщається в мацератор і заливається 5-ти або 10-ти кратним об’ємом екстрагенту й настоюється при періодичному перемішуванні при кімнатній температурі протягом 7 діб. Витяжка зливається, шрот пресується під пресом, промивається недостаючим об’ємом чистого екстрагенту, знову пресується, всі витяжкии об’єднуються, і після відстоювання протягом 4-8 діб настойка фільтрується, стандартизується й фасується або упаковується. Переваги цього способу - простота методу й устаткування. Недоліки: неповнота екстракції діючих речовин (менш 90%); більша тривалість процесу; завищений вміст баластних речовин у витягах; трудомісткість (подвійне пресування, промивання шроту). Модифіковані способи мацерації: вихрова екстракція; екстракція з використанням ультразвуку (акустична); електродинамічний метод; відцентрова екстракція; дробн мацерація й ін.

Перколяція - це безперервна фільтрація, проціджування екстрагенту крізь шар сировини. Здійснюється в спеціальних ємностях, що представляють собою циліндр із несправжнім дном і краном унизу - перколяторах.

Процес екстракції складається з наступних стадій: I - намочування сировини. Здрібнено до 3-7 мм і відсіяна від пилу сировина замочується в мацераторі 1/2 або рівним об’ємом чистого екстрагенту й залишається в спокої на 4-5 годин у закритому посуді. ІІ - мацераційна пауза (настоювання). Триває 24 або 48 годин. Рослинний матеріал щільно укладається й при відкритому спускному крані заливається екстрагентом до утворення “дзеркала”. III - перколяція ведеться зі швидкістю 1/24 або 1/48 частини робочого об’єму перколятора (об’єму, зайнятого сировиною) за годину.

Метод розчинення

Настоянки одержують шляхом розчинення сухих екстрактів у розчиннику ( настойка чилібухи - T-ra Strychni - виходить розчиненням 16 г сухого екстракту блювотного горіха чилібухи в 1 л 70% -го спирту з наступною фільтрацією продукту).

Очищення настоянок

Очищення настоянок зводиться до відстоювання при зниженій (+8° С) температурі протягом 7 діб.

Осад відокремлюють седиментацією, настойку додатково фільтрують через щільний матеріал (бельтинг, фланель)

а) Стандартизація - аналіз настоянок - передбачає:

Аналіз вмісту діючих речовин. Проводяться якісний і кількісний аналізи.

Стандартизація за сухим залишком. Він обов'язковий для всіх настойок: 2 мл настоянки у зваженому бюксі упарюють, сушать при температурі 100-105°С 3 години, зважують, виражають в %.

За вмістом спирту. Проводиться з кожною настоянкою. Спирт визначають за температурою кипіння Настоянки методом відгону або рефрактометрично згідно ДФУ 1.

Визначення щільності. ДФУ I (2.2. 5) - пікнометрично або за допомогою ареометра.

Важкі метали. Звичайно допускається наявність слідів - не більше 0.001% важких металів.

Метанол,2-пропанол. Допускається не більше 0.05 % метанолу, не більше 0.05% 2-пропанола.

Мікробіологічна чистота. Бактерій повинно бути не більше 1000 в 1 мл, грибів (цвілеві й дріжджові разом) не більше 100 в 1 мл. Не повинно бути бактерій сімейств: Staphylococcus aureus, Pseudomonas aeruginuesae, Enterobacteriaceae.

б) Стандартизація - доведення до стандарту:

Або розбавляють екстрагентом до потрібного вмісту діючих речовин (або біологічної активності) або ж навпаки зміцнюють "слабку" настойку за допомогою більше "міцної". В інших випадках об’єм настоянки доводять екстрагентом до потрібного (1:5 або 1:10), але при збереженні необхідних значень щільності, сухого залишку.

Інтенсифікація процесів екстрагування. При одержанні настойок у промисловості для максимальної інтенсифікації екстрагування в процес перколяції вносять зміни. Часто замість звичайної перколяції використовують настоювання, циркуляцію та їх поєднання.

В одному із варіантів перколяції першу, досить концентровану витяжку, зливають окремо, повністю видаляючи її з перколя-тора. Потім перколятор заповнюють свіжим екстрагентом, який після настоювання протягом 3—6 год зливають повністю. Отриману другу витяжку приєднують до першої, а із сировиною проводять ще 1—2 подібні операції, поки не зберуть необхідну кількість витяжки.

В іншому випадку в процесі настоювання проводять циркуляцію екстрагента в перколяторі-екстракторі за допомогою насоса, що подає витяжку з нижньої частини у верхню. Така циркуляція екстрагента відбувається до рівноважної концентрації. Час настоювання скорочується багаторазово. Далі проводять перколяцію витісненням чистим екстрагентом так, як описано в стадії «власне перколяція».

70. Стадії отримання екстракційних органопрепаратів.Перколяція

Перколяція - це безперервна фільтрація, проціджування екстрагенту крізь шар сировини. Здійснюється в спеціальних ємностях, що представляють собою циліндр із несправжнім дном і краном унизу - перколяторах.

Процес екстракції складається з наступних стадій:

I - намочування сировини. Здрібнено до 3-7 мм і відсіяна від пилу сировина замочується в мацераторі 1/2 або рівним об’ємом чистого екстрагенту й залишається в спокої на 4-5 годин у закритому посуді.

ІІ – я стадія - мацераційна пауза (настоювання). Триває 24 або 48 годин. Рослинний матеріал щільно укладається й при відкритому спускному крані заливається екстрагентом до утворення “дзеркала”.

III 1-я стадія - перколяція ведеться зі швидкістю 1/24 або 1/48 частини робочого об’єму перколятора (об’єму, зайнятого сировиною) за годину.

Перколяція (від лат. рercolatio — проціджування крізь), тобто проціджування екстрагента крізь рослинний матеріал з метою одержання витяжки розчинних у екстрагенті речовин. Процес проводиться в ємкостях різної конструкції, названих перколяторами-екстракторами (рис. 5.3). Вони можуть бути циліндричної à, â або конічної á форми, із паровою оболонкою â або без неї, що перекидаються і саморозвантажуються, виготовлені з нержавіючої сталі, алюмінію, лудженої міді та інших матеріалів. У нижній частині перколятора є перфорована сітка 2, на якій розташовують фільтрувальний матеріал 1 (мішковину, полотно та інше), і завантажують сировину. Циліндричні перколятори зручні в роботі при вивантаженні сировини, конічні — забезпечують більш рівномірне екстрагування.

Метод перколяції включає три стадії, які послідовно проходять одна за одною: замочування сировини (набухання сировини), настоювання, власне перколяція.

Замочування (набухання) проводиться поза перколятором. Частіше для цього використовують мацераційні баки або інші ємкості, із яких зручно вивантажувати замочену сировину. Для замочування використовують від 50 до 100 % екстрагента відносно маси сировини. Після перемішування сировину залишають на 4—5 год у закритій ємкості. За цей час екстрагент проникає між частинками рослинного матеріалу та усередину клітин, сировина набухає, збільшуючись в об’ємі. При цьому відбувається розчинення діючих речовин усередині клітини.

У виробничих умовах замочування може бути поєднане з настоюванням, але якщо сировина здатна сильно набухати, стадію замочування обов’язково проводять в окремій ємкості, тому що внаслідок значного збільшення об’єму матеріалу в перколяторі сировина може сильно спресовуватися і не пропустити екстрагент.

Настоювання — друга стадія процесу перколяції. Набухлий або сухий матеріал завантажують у перколятор на перфороване дно з оптимальною щільністю, щоб у сировині залишалося якнайменше повітря. Зверху накривають фільтрувальним матеріалом, притискають перфорованим диском і заливають екстрагентом так, щоб максимально витиснути повітря. Можливе завантаження матеріалу в мішок із фільтрувального матеріалу, який заповнює весь об’єм перколятора. У верхній частині мішок зав’язують і кладуть тягар. Сировину заливають екстрагентом до утворення «дзеркала», товщина шару якого над сировиною має дорівнювати 30—40 мм, і проводять настоювання 24—48 год, протягом яких буде досягнута рівноважна концентрація. Для багатьох видів сировини час настоювання може бути скороченим внаслідок особливостей її мор-фолого-анатомічної будови.

Власне перколяція — безперервне проходження екстрагента через шар сировини та збір перколяту. При цьому зливання пер-коляту та одночасна подача зверху екстрагента проводяться зі швидкістю, що не перевищує 1/24 або 1/48 (для великих виробництв) робочого об’єму перколятора за 1 год. При цьому насичена витяжка витісняється з рослинного матеріалу потоком свіжого екстрагента, і утворюється різниця концентрацій речовин, що екстрагуються, у сировині і екстрагенті. Швидкість перколяції повинна бути такою, щоб встигала відбутися дифузія екстрагованих речовин у витяжку. При готуванні настойок перколяцію закінчують одержанням п’ятьох або десятьох об’ємів (залежно від властивостей сировини) витяжки у відношенні до маси завантаженої сировини.

При одержанні настойок у промисловості для максимальної інтенсифікації екстрагування в процес перколяції вносять зміни. Часто замість звичайної перколяції використовують настоювання, циркуляцію та їх поєднання.

В одному із варіантів перколяції першу, досить концентровану витяжку, зливають окремо, повністю видаляючи її з перколя-тора. Потім перколятор заповнюють свіжим екстрагентом, який після настоювання протягом 3—6 год зливають повністю. Отриману другу витяжку приєднують до першої, а із сировиною проводять ще 1—2 подібні операції, поки не зберуть необхідну кількість витяжки.

В іншому випадку в процесі настоювання проводять циркуляцію екстрагента в перколяторі-екстракторі за допомогою насоса, що подає витяжку з нижньої частини у верхню. Така циркуляція екстрагента відбувається до рівноважної концентрації. Час настоювання скорочується багаторазово. Далі проводять перколяцію витісненням чистим екстрагентом так, як описано в стадії «власне перколяція».

Отримані витяжки — це каламутні рідини, що містять значну кількість завислих частинок. Очищення витяжок проводять відстоюванням при температурі не вище 10 °С до одержання прозорої рідини. При цій температурі зменшується розчинність екстрагованих речовин і тому надалі, у процесі зберігання настойок при температурі 15 °С, імовірність появи осаду незначна. Після відстоювання понад 2 доби проводять фільтрування декантацією (тобто без скаламучування осаду). Для фільтрації застосовують фільтрпреси, друк-фільтри, центрифуги. Нутч-фільтри використовувати не рекомендується із-за можливої втрати екстрагента. Завершальною стадією процесу одержання препаратів із сировини з клітинною структурою є рекуперація екстрагента із відпрацьованої сировини — шроту. (Методи рекуперації див. «Рекуперація і ректифікація етанолу»).

71. Молекулярна, конвективна дифузія. Масоперенесення. Масообмін - це процес переходу речовини з однієї фази в іншу, у конкретному випадку - перехід речовини з рослинного матеріалу в екстрагент, тобто із твердої фази Т у рідку Р через границю міжфазної поверхні. Перехід речовини з однієї фази в іншу може відбуватися тільки при різниці концентрацій, з фази з більшою концентрацією у фазу з меншою концентрацією. Процес масообміну - дифузійний процес. У складному дифузійному процесі розрізняють 2 види дифузії, що принципово відрізняються один від одного:

а) дифузію молекулярну, котра підрозділяється на:

вільну дифузію;

внутрішню.

б) дифузію конвективну.

Молекулярна (вільна) дифузія здійснюється за рахунок власного хаотичного руху молекул. Відмінною рисою молекулярної дифузії є нерухомість фаз Т та Р, тобто макроспокій, взаємна нерухомість фаз.

На процес молекулярної дифузії впливають:

1) температурний фактор: чим вище температура, тим швидкий рух молекул;

2) швидкість дифузії залежить від розміру молекул речовин, що дифундують: зі збільшенням молекулярної маси й, відповідно, розміру молекул, їхня рухливість падає;

3) поверхня контакту двох фаз: з її збільшенням зростає й масообмін;

4) товщина дифузійного шару, через який відбувається дифузія: чим товстіший цей шар, тим повільніша дифузія.

Молекулярна дифузія внутрішня. При наявності клітинних оболонок, стінок і ін., дифузія речовин визначається як внутрішня дифузія, тому що молекули екстрактивних речовин дифундують у товщі, усередині самої клітинної оболонки, перегородки.

Масоперенос здійснюється за допомогою екзоцитозу й ендоцитозу речовин через пористі клітинні стінки всередині рослинної сировини. Він складається із процесів вільної молекулярної дифузії в клітинному соку (розчині) і внутрішньої дифузії через клітинні мембрани. Швидкість масоперсносу через мембрану при цьому залежить від товщини й кількості шарів мембрани, кількості й діаметра пор, які коливаються в широких межах залежно від виду сировини. Вільна молекулярна дифузія обумовлена хаотичним рухом молекул, що межують одна з одною і перебувають у макроскопічному спокої. Швидкість дифузії збільшується при підвищенні температури, тому що при цьому зростає швидкість руху молекул. Рушійною силою дифузійного процесу є різниця концентрацій розчинених речовин у стичних рідинах. На швидкість дифузії впливають: відносна молекулярна маса речовини, товщина шару, через який відбувається дифузія, площа поверхні поділу й час дифузії. Швидкість молекулярної вільної дифузії математично виражається першим законом Фіка:

![]()

де dM/d![]() - швидкість дифузії, кг/м;

- швидкість дифузії, кг/м;

М - маса частки, що розчиняється (кг) в одиницю часу t, с; Р - площа поверхні частки, м2;

D - коефіцієнт молекулярної дифузії, який показує кількість речовини (кг), що дифундує в одиницю часу (с) через одиницю площі (м2) при різниці концентрацій, рівній одиниці (кг/м2), і товщині шару 1 м. Знак «-» означає напрямок процесу у бік зменшення концентрації (із клітини). Молек диф заміняється конвективною при турбулентному потоці рідини, коли товщина прикордонного шару може стати рівною нулю.Конвективна дифузія - це перенос речовини у вигляді невеликих об'ємів її розчину рухомим екстрагентом. Цей вид дифузії значно швидший і відбувається в результаті перемішування, вібрації, підвищення температури, тобто причин, що викликають переміщення рідини, а разом з нею - розчиненої речовини в турбулентному потоці. При конвективній дифузії розмір молекул речовини, що дифундує, в'язкість розчинника, кінетична енергія молекул стають другорядними. Головними для швидкості конвективного переносу речовини стають гідродинамічні умови (швидкість і режим руху рідини). Зазвичай швидкість конвективного переносу незрівнянно більша від швидкості молекулярного переносу.

Швидкість конвективної дифузії можна виразити рівнянням:

![]()

де

![]() - коефіцієнт конвективної дифузії, що

характеризує швидкість масопереносу

в рухомому шарі екстрагенту, що омиває

сировину.Конвективная

дифузія

може бути природною (довільною), яка

відбувається за рахунок різниці густин

екстрагенту й розчину, зміни температури

й гідростатичного тиску стовпа рідини,

а також примусовою, котра виникає при

перемішуванні мішалками, насосами,

вібрацією і т.д. Конвективна дифузія

сприяє інтенсифікації процесу масообміну.

Таким чином, процес екстракції рослинної

сировини характеризується трьома видами

масопереносу:1) «внутрішньою» дифузією

(масоперенос усередині часток рослинної

сировини), кількісно оцінюваною

коефіцієнтом Dвн

2)

масопереносом у клітинному соку й

пограничному дифузійному шарі, кількісно

оцінюваним коефіцієнтом D;

3) масопереносом у рухомому шарі

екстрагенту (конвективна дифузія),

кількісно оцінюваним коефіцієнтом

.

- коефіцієнт конвективної дифузії, що

характеризує швидкість масопереносу

в рухомому шарі екстрагенту, що омиває

сировину.Конвективная

дифузія

може бути природною (довільною), яка

відбувається за рахунок різниці густин

екстрагенту й розчину, зміни температури

й гідростатичного тиску стовпа рідини,

а також примусовою, котра виникає при

перемішуванні мішалками, насосами,

вібрацією і т.д. Конвективна дифузія

сприяє інтенсифікації процесу масообміну.

Таким чином, процес екстракції рослинної

сировини характеризується трьома видами

масопереносу:1) «внутрішньою» дифузією

(масоперенос усередині часток рослинної

сировини), кількісно оцінюваною

коефіцієнтом Dвн

2)

масопереносом у клітинному соку й

пограничному дифузійному шарі, кількісно

оцінюваним коефіцієнтом D;

3) масопереносом у рухомому шарі

екстрагенту (конвективна дифузія),

кількісно оцінюваним коефіцієнтом

.

Основні фактори, що впливають на процес масообміну:

Поверхня розподілу фаз (F) залежить від ступеня подрібнювання сировини

Різниця концентрації в сировині С1 і екстрагенті С2 є рухомою силою процесу екстракції.

Час (тривалість) екстрагування.

В'язкість екстрагенту. Менш в'язкі розчини мають більшу дифузійну здатність.

Температура. Підвищення температури прискорює процес екстрагування.

Додавання поверхнево-активних речовин (ПАР). (0,01-0,1%) поліпшує процес екстрагування.

Вибір екстрагента. До екстрагенту висувають наступні вимоги: селективність (вибіркова розчинність), хімічна й фармацевтична індиферентність, мала токсичність, доступність.

Пористість і порозність сировини.

Коефіцієнт вимивання. Він характеризує ступінь зруйнованих кліток у здрібненій сировині.