- •Глава VII. Технологические трубопроводы и арматура

- •VII. Технологические трубопроводы и арматура

- •7.1. Основы работы трубопровода

- •7.2. Соединения ЭлементОв трубопроводов.

- •7.3. Классификация Арматуры.

- •7.4. Запорная арматура

- •7.4.1. Задвижки

- •7.4.2. Вентили

- •7.4.3. Краны

- •7.5. Защитная арматура. Обратные клапаны

- •7.6. Предохранительная арматура. Предохранительные клапаны

- •7.7. Регулирующая арматура

- •7.7.1. Регулирующие клапаны

- •7.7.2. Мембранно-пружинные исполнительные механизмы

- •7.7.3. Позиционеры

- •7.8. Требования, предъявляемые к арматуре

- •7.9. Узлы и детали трубопроводов

- •7.10. Эксплуатация трубопроводов

- •Общая характеристика насосов

7.8. Требования, предъявляемые к арматуре

При эксплуатации запорной и регулирующей арматуры, работающей с газожидкостной средой, приходиться сталкиваться с эффектом обмерзания внутренней и внешней полости корпуса.

И з

основных законов газового состояния

можно сделать вывод, что при сжигании

газы нагреваются, а при расширении

охлаждаются. После прохождения природного

газа через задвижки, фильтры, регулирующие

клапаны, сужение газопроводов происходит

его резкое расширение. Этот процесс

называется дросселированием. При

транспортировании газа по газопроводам

процесс дросселирования влечёт за собой

резкое падение давления и понижение

температуры газа. Этот процесс называется

эффектом Джоуля-Томпсона. Он вызывает

обмерзание трубопроводов, запорных

регулирующих и измерительных устройств

и приводит к образованию гидратов в

трубопроводах (рис. 7.8.1). В процессе

эксплуатации в целях борьбы с данным

явлением необходимо предусмотреть

техническую возможность отогрева

арматуры или участка трубопровода путём

введения в поток газа метанола,

способствующего разрушению

кристаллогидратов, или временного

отключения локального участка для

ликвидации ледяной пробки.

з

основных законов газового состояния

можно сделать вывод, что при сжигании

газы нагреваются, а при расширении

охлаждаются. После прохождения природного

газа через задвижки, фильтры, регулирующие

клапаны, сужение газопроводов происходит

его резкое расширение. Этот процесс

называется дросселированием. При

транспортировании газа по газопроводам

процесс дросселирования влечёт за собой

резкое падение давления и понижение

температуры газа. Этот процесс называется

эффектом Джоуля-Томпсона. Он вызывает

обмерзание трубопроводов, запорных

регулирующих и измерительных устройств

и приводит к образованию гидратов в

трубопроводах (рис. 7.8.1). В процессе

эксплуатации в целях борьбы с данным

явлением необходимо предусмотреть

техническую возможность отогрева

арматуры или участка трубопровода путём

введения в поток газа метанола,

способствующего разрушению

кристаллогидратов, или временного

отключения локального участка для

ликвидации ледяной пробки.

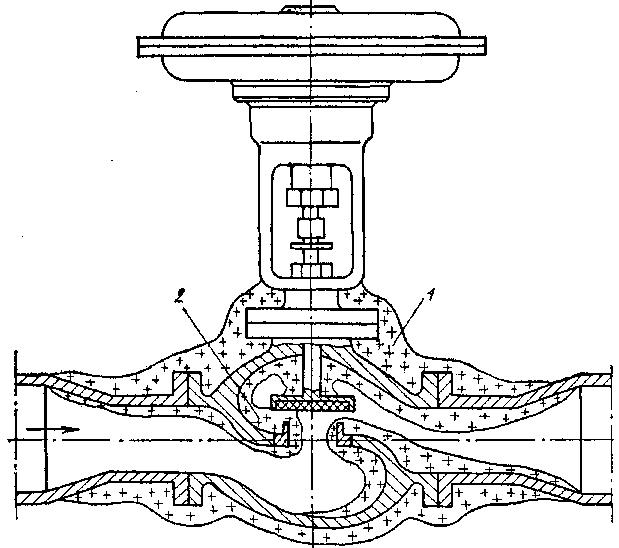

Рис. 7.8.1. Области образования отложений кристаллогидратов в корпусе регулятора и наружного обмерзания корпуса вследствие редуцирования газа.

1 – область наружного обмерзания корпуса; 2 – область гидратообразования.

Дросселирование – это процесс необратимого превращения работы, затрачиваемой на изменение давления при движении газа, в теплоту. Так для метана при Р=0,52 МПа (5,2 кгс/см2) и t=25оС этот коэффициент равен 0,4град/МПа, т.е. снижение его давления на 0,1 МПа (1 кгс/см2) вызывает понижение температуры на 0,4оС. для природного газа во всём диапазоне давлений и температур, которые имеют место при редуцировании газа на ГРС, среднее значение коэффициента Джоуля-Томсона принимается равным 5,5 оС/МПа, т.е. при снижении давления газа на 1 МПа его температура понижается на 5,5оС.

К арматуре, устанавливаемой на газо- и нефтепроводах, предъявляется ряд требований, основными из которых являются: прочность, долговечность, безотказность, герметичность, транспортабельность, ремонтопригодность, готовность к выполнению цикла срабатывания (открытие, закрытие) после длительного периода нахождения в открытом или закрытом положении.

Прочность арматуры обеспечивается изготовлением деталей достаточных размеров из соответствующих конструкционных материалов. Наиболее важной является прочность корпусных деталей, поломка которых по своим последствиям особенно опасна.

Долговечность арматуры в зависимости от условий ее работы может ограничиваться различными факторами. Ресурс могут определять износ деталей, коррозия материала, эрозия деталей рабочего органа, старение резиновых или пластмассовых деталей. При наличии в нефтепродуктах кислот, сероводорода и воды арматура подвергается коррозии. Быстрее всех обычно выходят из строя детали рабочего (регулирующего или запорного) органа: уплотнительные кольца, золотники, плунжеры, пробки кранов, подвергающиеся механическому, коррозионному и кавитационному изнашиванию. При интенсивной эксплуатации запорной арматуры могут ускоренно выходить из строя детали ходового узла – ходовая гайка и шпиндель.

Безотказность арматуры сохраняется при правильной ее эксплуатации и тщательном техническом обслуживании, если конструкция и материал деталей выбраны правильно и соответствуют условиям работы. Наибольшее число отказов возникает в рабочем органе арматуры в результате коррозии, эрозии, гидратообразования, замерзания воды и вибрации. Вибрации в регулирующих клапанах, а также в запорной арматуре во время открывания при большом перепаде давления на газопроводах, могут вызвать поломку деталей (штоков) и разрушение седел, стоек и даже корпусов, самопроизвольную перестановку запорного органа. Эрозия приводит к ускоренному износу седла и затвора (плунжера). Гидратообразование и замерзание воды нарушают подвижность затвора и закупоривают проходные полости.

Источником вибраций в процессе перемещения затвора арматуры или при его неподвижном положении является турбулентное движение рабочей среды. Для уменьшения вибраций необходимо снижать нестационарность потока, применять гашение вибраций, снижать перепад давления на рабочем органе и использовать виброустойчивые конструкции. Для регулирующих клапанов, например, могут применяться антивибрационные приставки и решетки. Чтобы уменьшить вероятность возникновения вибраций, необходимо до и после регулирующих клапанов и регуляторов давления предусматривать прямые участки трубопровода длиной не менее 10 диаметров трубопровода. Имеются рекомендации длину прямых участков принимать 12–20 диаметров. При больших скоростях газа и недостаточной длине прямых участков возникающие вибрации могут приводить к поломкам штоков и плунжеров регулирующих клапанов, прорывам мембран и другим неисправностям и разрушениям.

Усталостное разрушение деталей происходит наиболее часто в местах концентрации напряжений, например во фланцах, патрубках и других деталях, имеющих места концентрации напряжений.

Герметичность запорного органа арматуры обеспечивается тщательной пригонкой и притиркой уплотнительных колец затвора и седла или применением в запорном органе мягких уплотнительных колец. Герметичность сальника достигается тщательной обработкой (полировкой) сальникового участка шпинделя, сохранением упругости сальниковой набивки и соответствующей ее затяжкой шпильками или болтами, использованием манжет, резиновых колец круглого сечения. Чтобы фланцевые соединения сохраняли герметичность, необходимо выбрать соответствующие размеры и материал прокладки и создать постоянную и равномерную затяжку фланцев.

Требование к арматуре по готовности к открытию без затруднений после длительного пребывания в закрытом положении (и наоборот – к закрытию) вызывается тем, что во многих случаях запорная и предохранительная арматура должна срабатывать редко и при этом возникают благоприятные условия для «прикипания» уплотнительных поверхностей затвора и седла друг к другу, а для их разделения или перемещения (в кранах) требуется приложить значительное усилие. Для обеспечения безотказной работы изделий необходимо в объем работ по техническому обслуживанию включать периодическое выполнение цикла «открыто—закрыто», чтобы удостовериться в работоспособности арматуры. В ряде случаев применяются, например, краны и задвижки со смазкой уплотнительных поверхностей деталей запорного органа.