- •5. Режимы резания при точении

- •5.1. Зависимость производительности станка

- •5.3. Определение периода стойкости наименьшей себестоимости обработки

- •5.6. Особенности назначения режимов резания

- •6. Особенности отдельных видов лезвийной обработки. Конструкции режущих инструментов

- •6.1.3. Классификация режущих инструментов

- •6.2.5. Передний и задний углы токарного резца в продольной и поперечной секущих плоскостях

- •6.2.6. Расчет державки токарного резца на прочность

- •6.3.1. Общие сведения. Классификация фасонных резцов

- •6.3.2. Особенности геометрии фасонных резцов. Профилирование

- •6.3.3. Элементы режима резания и процессы, сопровождающие точение фасонными резцами

- •6.4. Строгание и долбление

- •6.4.1. Особенности строгания и долбления

- •6.4.2. Строгальные и долбежные резцы

- •6.4.4. Назначение режимов резания при строгании

- •6.5. Сверление

- •6.5.2. Конструктивные элементы и геометрия спирального сверла

- •6.5.3. Силы резания и крутящий момент при сверлении

- •6.5.4. Износ и стойкость сверл. Скорость резания при сверлении

- •6.5.5. Методика назначения режимов резания при сверлении

- •6.5.6 Типы сверл

- •6.5.7. Заточка спиральных сверл

- •6.5.8. Расчет конического хвостовика сверла на проскальзывание

- •6.6. Зенкерование и развертывание

- •6.6.1. Особенности зенкерования и развертывания

- •6.6.4. Назначение режимов резания при зенкеровании и развертывании

- •6.6.5. Типы, конструктивные элементы и геометрические параметры зенкеров и разверток

- •6.6.6. Совершенствование конструкций зенкеров и разверток

- •6.8. Фрезерование 6.8.1. Общие сведения

- •6.8.2. Особенности фрезерования. Элементы режима резания и срезаемого слоя

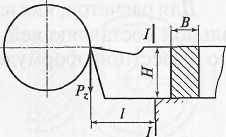

6.2.6. Расчет державки токарного резца на прочность

По форме сечения державок резцы делят на прямоугольные, квадратные и круглые. Резцы прямоугольного сечения применяют чаще других, так как при установке режущей пластины обеспечивается меньшее снижение прочности державки, чем у державок квадратного сечения. Резцы применяют с различным соотношением высоты Н к ширине В, чаще всего Н/В = 1,25... 1,6 (при В = 10...40 мм). Для чистовых и получистовых режимов резания рекомендуется применять

138

Рис. 6.10. Схема для расчета сечения резца

резцы с Н/В= 1,6, а для черновых режимов — с Н/В = 1,25. Квадратную форму сечения используют для расточных, автомат-но-револьверных резцов и в случаях, когда расстояния от опорной поверхности резцедержателя до уровня высоты центров недостаточно для резцов прямоугольного сечения. Круглую форму сечения используют для расточных и резьбовых резцов; она дает возможность поворачивать резцы в резцедержателе.

Для определения минимальных размеров сечения державки резца из условия прочности необходимо приравнять действующий изгибающий момент максимальному моменту, допускаемому прочностью державки, т. е. в сечении /—/ [52, 60] (рис. 6.10):

![]() (6.9)

(6.9)

где / — вылет резца, мм; сгв — допускаемое напряжение на изгиб материала державки, МПа; W— момент сопротивления, м ; зависит от формы сечения державки.

В частности, момент сопротивления державки прямоугольного сечения

![]()

На основании изложенного можно записать

![]()

откуда

(6.10)

Момент сопротивления державки квадратного сечения

![]()

и круглого сечения

(6.11) (6.12)

![]()

(6.13) 139

Д ля

расчетов, как видно, необходимо знание

величины тангенциальной

составляющей Pz

общего

усилия резания. Она определяется по

известной формуле

ля

расчетов, как видно, необходимо знание

величины тангенциальной

составляющей Pz

общего

усилия резания. Она определяется по

известной формуле

(6.14)

![]()

где Ср, х,у,п — коэффициент пропорциональности и показатели степеней у соответствующих параметров режима резания, зависящие от конкретных условий обработки; Кр — поправочный коэффициент, зависящий от геометрии резца и материала детали. Последний коэффициент определяется по формуле

![]()

где![]() —

коэффициент, зависящий от обрабатываемого

материала;

—

коэффициент, зависящий от обрабатываемого

материала;

![]() —

коэффициенты, зависящие от угла в плане,

переднего угла

и угла наклона главной режущей кромки,

а также радиуса при вершине

резца.

—

коэффициенты, зависящие от угла в плане,

переднего угла

и угла наклона главной режущей кромки,

а также радиуса при вершине

резца.

6.3. ТОЧЕНИЕ ФАСОННЫМИ РЕЗЦАМИ

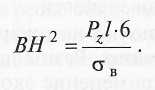

6.3.1. Общие сведения. Классификация фасонных резцов

Фасонные резцы [19, 21, 34, 52, 72] применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали и большую экономию машинного времени. Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности.

Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано при крупносерийном и массовом производстве.

Фасонные резцы классифицируют по следующим признакам.

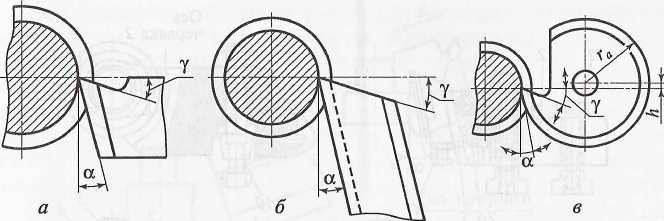

1. По форме: стержневые (рис. 6.11, а); призматические (рис. 6.11, б); круглые (рис. 6.11, в). Стержневые резцы можно устанавливать в резцедержателях универсальных станков. Недостатком их является уменьшение высоты рабочей части после переточки, компенсируемое подкладками. Стержневые резцы имеют малое число переточек. Их заднюю поверхность затачивают под углом <х= 10... 12° [34].

140

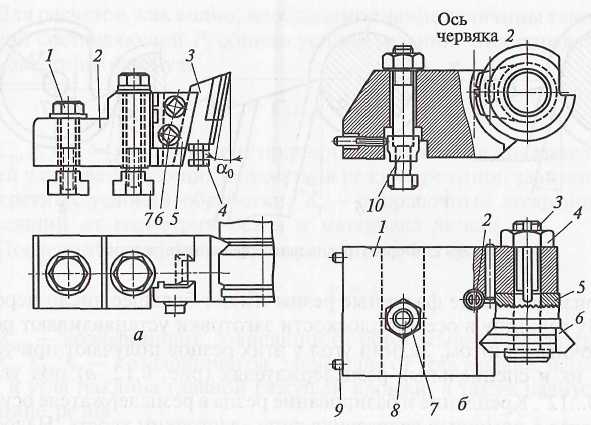

Рис. 6.11. Формы радиальных фасонных резцов

Призматические фасонные резцы имеют большее число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Задний угол у этих резцов получают при установке их в специальных резцедержателях (рис. 6.12, а) под углом а = 10... 12°. Крепление и базирование резца в резцедержателе осуществляются с помощью хвостовика типа «ласточкин хвост». Недостаток призматических резцов — невозможность обработки внутренних фасонных поверхностей.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, так как представляют собой тела вращения и допускают большее число переточек и стачиваются до остаточной по условию прочности величины.

Задние углы у круглых резцов получают установкой их оси выше осевой плоскости заготовки в специальных резцедержателях (рис. 6.12, б). Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой плоскости изделия устанавливают путем поворота резца вокруг оси. Для этого на торце резца сделан буртик с торцовыми зубьями. Торцовые зубья на резце сопрягаются с торцовыми зубьями рычага, устанавливаемого на одной оси с резцом. Рычаг поворачивают поворотом винта 2, находящегося в зацеплении с зубчатым сектором рычага 5.

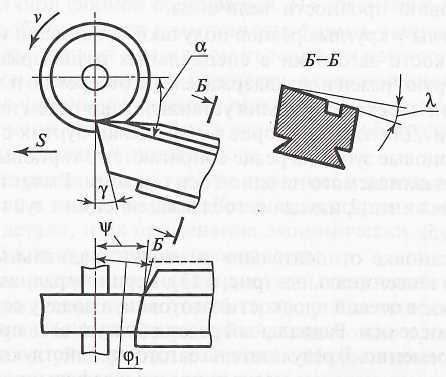

2. По установке относительно заготовки: радиальные (см. рис. 6.11, а, б, в) и тангенциальные (рис. 6.13). Вершину радиального резца устанавливают в осевой плоскости заготовки, а подачу осуществляют в направлении ее оси. Радиальный резец образует весь профиль заготовки одновременно. В результате на заготовку действуют значительные силы резания, которые могут привести к деформированию заготовки и появлению вибрации. Вершина тангенциального резца устанавливается по касательной к минимальному радиусу обрабатывае-

141

Рис. 6.12. Резцедержатели для крепления фасонных резцов:

а — призматические; 7 — винт крепления державки; 2 — корпус; 3 — резец; 4 — винт регулирования резца по высоте; 5— прихват для зажима резца; 6— винт; 7 — шпонка; б— круглого: 1 — корпус; 2—винт поворота зубчатого сектора рычага; 3 — ось; 4— гайка; 5—рычаг; 6—резец; 7— гайка крепления резцедержателя; 8— винт; 9— винты регулирования шпонки; 10— шпонка

Рис. 6.13. Тангенциальный фасонный резец

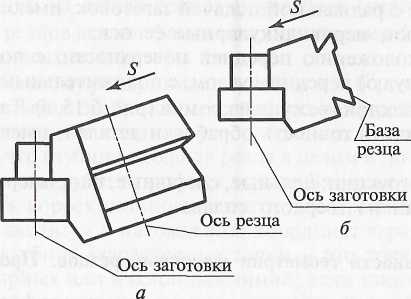

Рис. 6.14. Резцы с наклонными осью (а) и базой (б) установки

мой заготовки. Передняя поверхность располагается под углом ц/ по отношению к оси заготовки, обеспечивая не одновременное, а постепенное резание. Вследствие этого резко снижаются силы резания и уменьшается вероятность появления вибрации. Тангенциальными резцами можно обрабатывать нежесткие заготовки большой длины.

По расположению оси отверстия или базы крепления резца: с параллельным расположением оси или базы крепления резца относи тельно оси заготовки (см. рис. 6.11, б, в); с наклонным расположени ем оси отверстия или базы крепления резца (рис. 6.14). Последние ис пользуют для увеличения задних углов по профилю резца при обработ ке заготовок, имеющих прямолинейные участки, перпендикулярные ее оси. Подача резцов осуществляется в направлении, перпендикуляр ном базам установки резца.

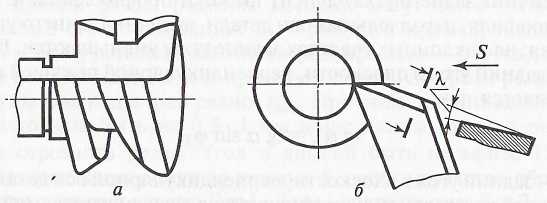

По форме образующих фасонных поверхностей: с кольцевыми образующими (см. рис. 6.11, в); с винтовыми образующими (рис. 6.15, а). Винтовые образующие позволяют увеличить задние углы резца

Рис. 6.15. Резцы с винтовой образующей (а) и наклонной режущей кромкой (б)

143

п

ри

обработке с радиальной подачей заготовок,

имеющих прямолинейные

участки, перпендикулярные ее оси.

ри

обработке с радиальной подачей заготовок,

имеющих прямолинейные

участки, перпендикулярные ее оси.

По расположению передней поверхности: с положительным (или равным нулю) передним углом; с положительным передним углом и углом λ, наклона режущей кромки (рис. 6.15, б). Такие резцы позволяют увеличить точность обработки деталей, имеющих конические участки.

По конструкции: цельные; составные, например с припаянными пластинами из твердого сплава.