- •7.1 Назначение систем автоматического контроля

- •7.2 Структура систем автоматического контроля

- •7.3 Принципы построения систем автоматического контроля

- •7.4 Режимы функционирования систем автоматического контроля

- •7.5 Размерная настройка инструмента

- •7.6 Первичные измерительные преобразователи и приборы

- •7.7 Автоматическая контрольно-измерительная ячейка

7.6 Первичные измерительные преобразователи и приборы

Широкое использование различных преобразователей (датчиков) в ГПС, управляемых специализированными ЭВМ, привело к значительному изменению требований к ним. Наряду с точностью, быстродействием, помехоустойчивостью существенное значение приобрели требования к технологичности и совместимости датчиков, в том числе к согласованию их выходов с входными устройствами ГПС.

При рассмотрении датчиков ограничимся преобразователями, получившими практическую реализацию на станке, в роботе и других элементах ГАП.

Спецификой применения датчиков в САК ГАП являются необходимость оптимального комплексирования различных типов сенсорных устройств, изыскание путей упрощения задачи получения информации о внешней среде путем специальной организации этой среды (маркировка объектов, их освещенность и т.д.) и наиболее полного использования априорной информации о ней.

Датчики положения. К этой группе следует отнести датчики контроля размеров и формы заготовки и изделия, положения рабочих органов оборудования и роботов и др.

Основными критериями при выборе средства активного контроля являются точность измерения, быстродействие прибора (длительность переходного процесса), измерительное усилие, надежность устройства активного контроля, габаритные размеры и масса измерительного преобразователя. Кроме технических необходимо учитывать и экономические критерии, такие как стоимость оснащения группы станков системами активного контроля и экономические потери в производстве, вызываемые дополнительными затратами времени на настройку системы активного контроля для группы станков с ЧПУ.

Для контроля геометрических размеров деталей при механообработке обычно используют датчики отклонений, регистрирующие отклонение действительного положения измеряемой поверхности от запрограммированного (аналоговые преобразователи малых перемещений с рабочим ходом 0,5... 1 мм и погрешностью ±(1... 3) мкм, а также дискретные преобразователи растрового типа с рабочим ходом 10...30 мм и дискретностью измерения 1 мкм), или датчики касания, регистрирующие разность условной базы и измеряемой поверхности.

При токарной обработке датчики размера монтируют либо в одной из позиций револьверной головки — измерительной позиции, либо на специальном (измерительном) суппорте с отдельным приводом.

Для встраивания в станки с ЧПУ за рубежом наибольшее распространение получили:

- датчик касания фирмы «Хитачи Сейки», обеспечивающий измерения геометрического размера с погрешностью ±10 мкм, связь с подвижной частью фотодиодная в инфракрасной области;

- индуктивный измерительный преобразователь (датчик) той же фирмы, имеющий диапазон измерений по трем осям +1 мкм при погрешности +2 мкм.

Основными проблемами при внедрении активного контроля в зоне обработки являются защита датчика (от стружки, смазочно-охлаждающей жидкости, вибрации и др.), обеспечение чистоты зоны контроля и необходимость остановки (последнее можно устранить, применив бесконтактные методы контроля).

Для контроля размеров и формы заготовки и изделия наибольшее распространение получили датчики касания — измерительные щупы в виде как одиночного щупа, обеспечивающего контроль по одной координате, так и трех координатных измерительных головок или головок со сменными щупами для контроля сложнопрофилированных изделий.

В результате при каждом измерительном цикле получают информацию об отклонении одной из точек измеряемой поверхности, что, с одной стороны, снижает производительность измерений, а с другой — обеспечивает их универсальность, поскольку оказывается возможным определить отклонение от заданного значения координаты любой точки заготовки или инструмента, в которую может быть доставлен (приводами станка) измерительный наконечник датчика.

Необходимо помнить, что применять щуповые методы контроля можно лишь в том случае, если контактное усилие не вызывает смещений и деформации контролируемого объекта.

На рис. 3.76 представлен токарный модуль, оснащенный системой автоматического управления точностью обработки и контроля за состоянием режущих инструментов с устройством ЧПУ и двумя индикаторами контакта. Трехмерная щуповая головка фирмы «Оптон» показана на рис. 3.77.

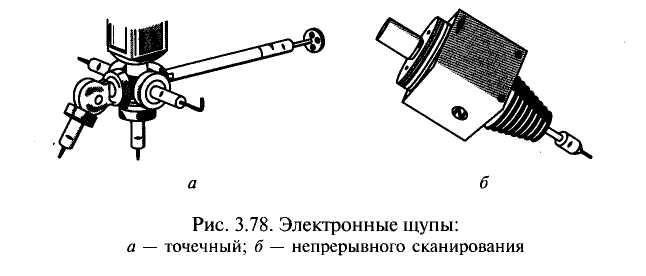

Точечными электронными щупами фирмы ДЕА (Германия) (рис. 3.78) проводят измерение без остановки движения измерительной головки, что представляет значительный шаг вперед по сравнению с традиционными методами измерения и обеспечивает оптимизацию по трем параметрам:

- производительность,

- точность,

- повторяемость результатов измерений.

Фирма выпускает два типа точечных электронных щупов: одно- и многопозиционные. Последние имеют пять гнезд для сменяемых наконечников, что позволяет контролировать все грани детали без изменения направления перемещения щупа.

Электронные щупы для непрерывного сканирования осуществляют быстрое и точное непрерывное измерение геометрических линий и поверхностей в трехмерном пространстве.

Фирма выпускает три типа щупов: одно-, многонаправленные и сенсоры. Первые два типа щупов позволяют повысить динамические характеристики измерительной машины, а сенсоры, установленные на головке машины, обеспечивают позиционирование измерительной машины на измеряемой точке простым наклоном щуповой головки в требуемом направлении.

Итальянская фирма «Марпос» специализируется на выпуске приборов для контроля линейных размеров при обработке на шлифовальных станках. В нормальных цеховых условиях погрешность измерения не превышает ±0,5 мкм в течение всего рабочего дня.

Приборы снабжены двумя индикаторами, один из которых отсчитывает сотые доли миллиметра, а второй — микрометры. Точность включения команд ±0,1 мкм. Все приборы снабжены устройствами для управления рабочим циклом шлифовального станка. Специальное устройство задержки включает соответствующие команды только в том случае, когда измерительная головка находится на обрабатываемой детали, что не допускает действия команд до начала обработки детали.

Наличие двух измерительных головок в большинстве типов приборов снижает влияние колебаний параметров окружающей среды и станка на точность обработки. Высокая стабильность измерений в течение всего рабочего дня обеспечивает точность обработки около 1 мкм. Измерительная головка полностью закрыта прочным металлическим корпусом, благодаря чему она защищена от повреждений во время смены деталей. Время приведения к нулю около 2 мин, а для приборов «Фенар» и «Динар» не более 1 мин.

Специалисты фирмы «Марпос» разработали оригинальный способ обработки, заменяющий сортировку деталей на классы при необходимости обеспечения соответствующей посадки сопрягаемых деталей.

Система «Дирак» состоит из двух измерительных головок и специального электронного блока. Вторая головка закреплена на штативе и предназначена для измерения обработанной детали, служащей эталоном для измерительной головки, установленной на станке. В результате обработки обеспечивается соответствующее сопряжение внутреннего диаметра с наружным непосредственно на станке.

В подавляющем большинстве случаев погрешность копировальной обработки зависит от точности профиля копиров, поэтому повышению точности копировальной обработки способствует изготовление копиров с высокой точностью профиля. Однако на практике профиль копиров до сих пор проверяли путем сравнительного измерения штангенрейсмусом и иглой либо методом визуального контроля с помощью калиберной дощечки, что затрудняло определение точности профиля при копировальной обработке.

В основу управления точностью профиля копиров в ряде станков положен принцип измерения, использованный в трехкоординатной измерительной машине «Тейпесентер». Это облегчает предэксплуатационную проверку профиля копиров, дает возможность производить предварительную размерную коррекцию за счет цифрового управления точностью, позволяет организовать эффективную систему контроля точности профиля копиров.

Метод получения трехмерных цифровых изображений сложных конструктивных компонентов разработан в Великобритании. В этом методе тактильный датчик и алгоритмы обработки тактильной информации на ЭВМ применяются в роботах с сенсорной обратной связью. В качестве датчика — щупы, широко используемые при контроле изделий на трехкоординатных измерительных машинах. Обработка тактильных данных разделяется на две операции:

- получение контуров компонентов объекта вместе со всей необходимой количественной информацией,

- и связывание этих контуров в последовательное структурное описание.

Для измерения перемещений подвижных частей станков с ЧПУ широко применяют линейные и угловые индуктивные преобразователи — индуктосины, представляющие синусно-косинусные бесконтактные измерительные преобразователи, имеющие погрешность 5 и 15' соответственно, и преобразователь линейных перемещений с погрешностью 2...5,5; 5...22; 9...54 мкм в зависимости от интервала координатного перемещения. Диапазон линейных перемещений зависит от числа стыкуемых 250-мм линеек. Обычно он составляет (в зависимости от класса) до 3200, 8000, 20 000 мм.

Необходимость стыковки линеек являлась серьезным препятствием для повышения точности измерения больших ходов подвижных частей станков. В настоящее время уже созданы индуктосины с ленточными шкалами.

Датчики положения в роботах предназначены для решения трех задач: определения собственного местоположения подвижного элемента робота, геометрических размеров объекта манипулирования и расстояния до него.

Для установления местоположения подвижных частей промышленных роботов (например, схвата) наибольшее распространение получили электромеханические и фотоэлектрические (кодовые) датчики. В качестве электромеханических датчиков служат индуктивные и индукционные преобразователи, многооборотные потенциометры, синусно-косинусные вращающиеся трансформаторы, сельсины и др.

Время преобразования для кодовых датчиков положения меньше, чем для дискретных, что позволяет использовать их в системах группового управления роботами и в контурных системах с малым временем обработки на каждую координату. Наибольшее распространение получили датчики с кодовыми дисками и фотоэлектрической системой преобразования информации. Входным воздействием является угол, выходным — кодовый сигнал, преобразуемый затем в двоичный код для обеспечения совместимости с ЭВМ.

Для измерения расстояния до объекта в роботах обычно используют бесконтактные системы: оптические, ультразвуковые. Например, в одном из вариантов оптической системы угол поворота зеркала находится в прямой зависимости от времени работы синхронного электродвигателя. По углу поворота зеркала вычисляется расстояние до поверхности детали, причем тем точнее, чем больше база между зеркалом и фотодатчиком.

Наибольшее число задач локации объекта манипулирования может быть решено с помощью электромагнитных и акустических дальномеров. Для измерения малых расстояний до токопроводящих объектов (0...10 мм) можно использовать вихретоковые датчики (измеряют расстояние ±2,5 мм с относительной погрешностью 5%), для расстояний 10...20 и 100... 10000 мм — ультразвуковые дальномеры.

Геометрические размеры объекта определяются контактными методами (например, при помощи описанных ранее измерительных щупов).

Датчики геометрических размеров. Оптический измеритель размеров (ОИР) на базе линейных приборов с зарядовой связью (ПЗС) разработан специально для использования в составе роботизированных технологических комплексов.

Характерной особенностью ОИР, связанной со структурой, позволяющей представить контролируемый размер числом импульсов, является независимость от таких дестабилизирующих факторов, как температура, питающие напряжения, изменения освещенности и т.д. В сочетании с высокой эксплуатационной надежностью (практически неограниченным сроком службы, малыми габаритами и массой, низкими питающими напряжениями, высокой жесткостью) они обеспечивают точность и надежность телевизионной измерительной системы.

Принцип работы ОИР основан на измерении изменений пространственного положения теневой проекции краев контролируемого изделия относительно базы известного размера. Результаты метрологических испытаний ОИР показали, что максимальная погрешность измерений составляет ±1 бит, что при масштабе 1,5x1 соответствует абсолютной погрешности ±0,01 мм, а при масштабе 3x1 — ±0,005 мм. Минимальный размер контролируемых деталей ограничен размером объективов и составляет 40 мм, максимальный — 200 мм (ограничен длиной стоек). Расположение видеокамер на разных стойках и повышение жесткости стоек позволяют расширить диапазон в обе стороны.

Датчики давления (усилий, деформаций). Наибольшее распространение получили датчики, основанные на использовании тензорезистивного эффекта.

Перспективными для робототехники являются следующие структуры: кремний на кремнии и кремний на сапфире, позволяющие достичь высокой точности (погрешность 0,1%) в широком диапазоне температур.

В последние годы разработаны встречно-штыревые преобразователи (ВШП), напыляемые на поверхность пьезокристалла или пьезопленки. Их работа основана на использовании зависимости частоты и скорости распространения поверхностных акустических волн (ПАВ) от деформации упругого элемента. Хотя тензорезистивный эффект освоен давно и широко используется в технике, не прекращается поиск новых материалов и конструктивных решений.

Датчики изображения (распознавания) и системы технического зрения (СТЗ). Эти датчики, обеспечивающие зрительное восприятие внешней среды, уже несколько десятилетий с успехом применяют для контроля обстановки на производстве в опасных для человека зонах.

Воспринимаемая ими информация передается на пульт оператора. Для ГАП требуется автоматическая переработка зрительной информации вычислительной машиной с целью распознавания образа и принятия решения программными средствами без подключения человека.

Применение СТЗ обеспечивает адаптивное управление автоматическим манипулятором и роботом в процессе загрузки — разгрузки, сборки и взаимодействия с конвейером. Кроме того, оно позволяет упростить требования к зажимным и ориентирующим устройствам и устройствам позиционирования деталей, а в ряде случаев отказаться от них вовсе, что повышает гибкость системы.