- •Кафедра кгм и тм

- •Задание на проектирование

- •Введение

- •1.Общая часть

- •1.1 Гидравлическая добыча угля

- •1.2 Технологическая схемы гидрошахты «Инская».

- •1.3 Общая характеристика технологии приготовления вус и трубопроводного транспорта к потребителю.

- •1.4 Классификация водоугольных суспензий и их характеристики.

- •1.5 Технология приготовления водоугольных суспензий.

- •1.6 Безопасность жизнедеятельности.

- •1.6.1 Анализ вредных и опасных факторов производства.

- •1.6.2 Техника безопасности

- •1.6.3 Производственная санитария

- •1.6.4 Статистика травматизма и профессиональных заболеваний

- •1.6.5 Пожарная безопасность

- •1.7 Безопасность жизнедеятельности при чрезвычайных ситуациях

- •1.7.1 Анализ чрезвычайных ситуаций

- •1.7.2 План ликвидации аварии

- •1.8 Охрана окружающей среды.

- •Загрязнение атмосферного воздуха и мероприятия по охране воздушного бассейна.

- •Мероприятия по охране водных объектов

- •Охрана земельных ресурсов

- •Охрана недр при разработке месторождений твердых полезных ископаемых

- •2. Специальная часть.

- •2.1 Введение.

- •2.2 Характеристика проходческого комплекса с шандорной крепью (кпш-6).

- •2.2.1 Назначение и область применения

- •2. 2. 2 Описание работы проходческого комплекса.

- •2.2.3 Устройство и работа составных частей комплекса.

- •2.2.4 Отбойно-погрузочная машина основе 4 пу

- •2.3 Описание и анализ видов исполнительного органа.

- •2.3.1 Фрезерные исполнительные органы.

- •2.3.2 Исполнительные органы ударного действия.

- •2.3.3 Струговая каретка.

- •2.3.4 Результат анализа исполнительных органов.

- •2.4 Анализ журнала хронометражных наблюдений.

- •2.5 Модернизация отбойно-погрузочной машины.

- •2.5.1 Устройство и работа стрелы комбайна.

- •2. 6 Технология разработки забоя.

- •2. 7 Расчет производительности.

- •2.8 Расчет силовых показателей разрушения горной породы.

- •3. Транспортирование отбитой породы к стволу.

- •3.1 Электровозная откатка.

- •3.2 Рельсовые пути на участках тоннелей метро сПб

- •3.3 Контактный провод

- •3.4 Технические характеристики применяемого электровоза и вагонеток.

- •3.5 Определение расчетных параметров локомотивной откатки.

- •3.6 Определение весовой нормы состава.

- •3.7 Проверка весовой нормы поезда по нагреву тяговых двигателей.

- •3.8 Расчет парка подвижного состава.

- •3.9 Энергетические показатели электровозной откатки

- •3.10 Расчет контактной сети

- •4. Технология изготовления штока гидроцилиндра.

- •4.1 Назначение и технические условия на изготовление

- •4.1 Технологический процесс изготовления заготовки

- •4.1.1 Определение припусков и предельных отклонений.

- •4.1.2 Определение объема и массы поковки.

- •4.1.3 Определение размера прутка.

- •4.2 Установление режима нагрева и охлаждения

- •4.3 Операция ковки.

- •4.3.1 Технологический процесс ковки.

- •4.4 Технологические процессы предварительной термической обработки детали

- •4.5 Технологический процесс механической обработки детали

- •4.5.1 Черновая механическая обработка.

- •4.6 Окончательная термическая обработка

- •4.7 Чистовая механическая обработка

- •4.8 Операция хромирования детали

- •4.9 Изготовление проушины.

- •4.10 Сварка.

- •4.11 Технологические карты механической обработки детали

- •5. Электроснабжение участка.

- •5.1 Исходные данные

- •5.2 Определение расчетных нагрузок.

- •5.3 Определение мощности трансформатора.

- •5.4 Выбор типа и сечения высоковольтного кабеля.

- •5.5 Выбор типа и сечения фидерного кабеля

- •5.9 Расчет величины токов короткого замыкания.

- •5.10 Выбор автоматического фидерного выключателя.

- •5.11 Выбор пускателей.

- •6. Технико-экономическое обоснование целесообразности применения проходческого комплекса кпш -6.

- •6.1 Определение экономических показателей по новому варианту (кпш-6 с комбайном на основе 4пу)

- •6.1.1 Определение капитальных затрат.

- •6.1.2 Определение эксплуатационных расходов

- •6.2 Определение экономических показателей по базовому варианту (способ сплошного забоя с использованием ручных пневмомолотков)

- •4.2.1 Определение капитальных затрат

- •6.2.2 Определение эксплуатационных расходов

- •6.3 Определение срока окупаемости капитальных затрат.

- •Библиографический список.

2.2.4 Отбойно-погрузочная машина основе 4 пу

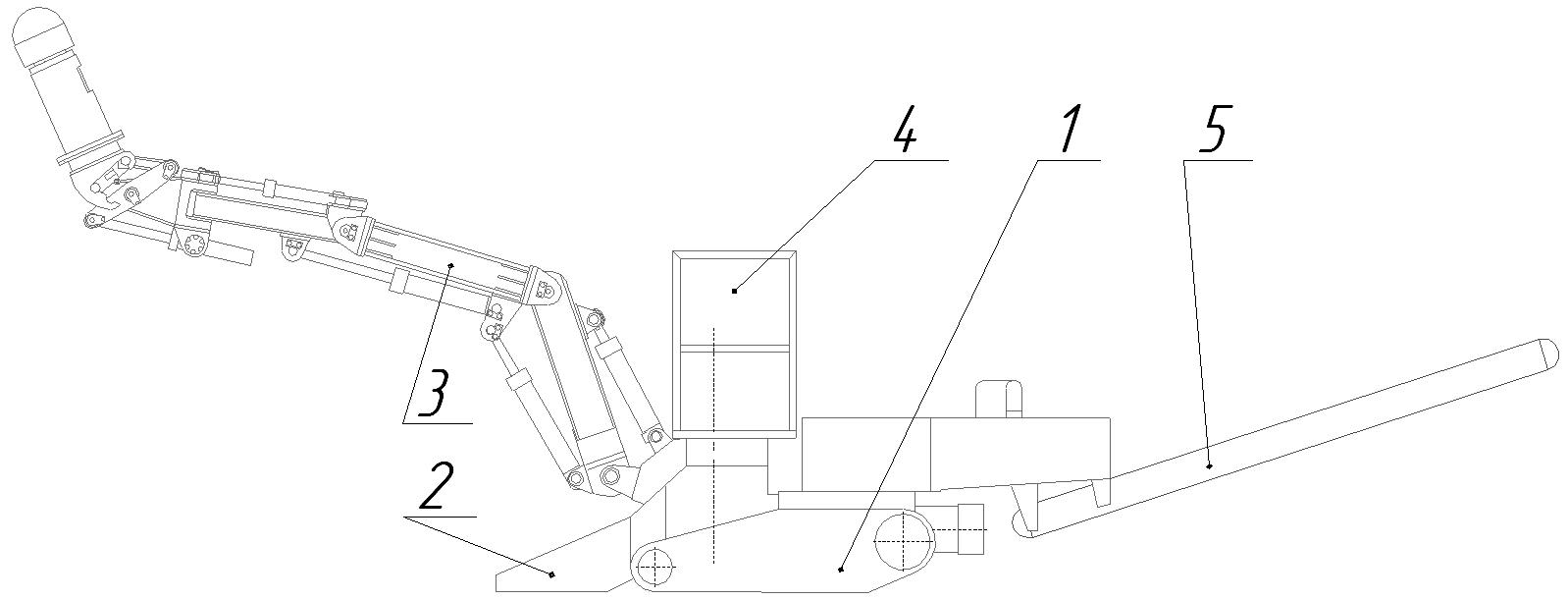

Отбойно-погрузочная машина предназначена для механизированной проходки тоннелей Ø 6 м в протерозойских глинах, и может применяться в составе комплекса с шандорной крепью КПШ-6, или как самостоятельная единица на разработке и отгрузки породы в тоннеле (рис. 2).

Машина отбойно-погрузочная выполнена на базе комбайна 4ПУ, у которого стрела с резцовой головкой заменена на стрелу шарнирно-складывающуюся с фрезой для разработки породы и сменным ковшом для подгребания породы на скребковый транспортер.

Рис. 2. Отбойно погрузочная машина.

1- шасси на гусеницах комбайна 4ПУ; 2- породопогрузочный орган со скребковым транспортером комбайна 4ПУ; 3- стрела с рабочим органом; 4-кабина; 5- ленточный перегружатель.

Как показывают производственные испытания, фреза не всегда эффективно отрабатывает забой сложного состава, при этом:

Наличие твердых включений значительно осложняют обработку забоя.

Сложно обрабатывать забой из-за недостаточной видимости.

Многозвенность требует большого числа рукояток управления и хорошего навыка машиниста. Требуется больше времени на подготовку персонала.

Большая длина стрелы создает существенные проблемы при погрузке породы.

Отбойно-погрузочная машина требует уравновешивающего механизма.

Указанные выше причины позволяют предположить, что в качестве механизированного средства обработки забоя могут использоваться другие типы исполнительного органа.

2.3 Описание и анализ видов исполнительного органа.

Примеры проходческих комбайнов с различными видами исполнительного органа представлены на чертеже ДП.060954.00.04.

2.3.1 Фрезерные исполнительные органы.

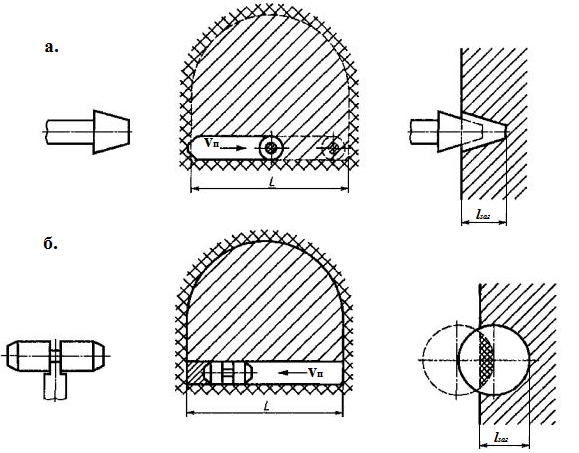

Продольно-осевые фрезы (ДП.060954.00.04 а): позволяют более точно оконтуривать забой, не допуская значительных переборов породы, а также механизировать такие операции, как проведение водосточных канавок и образование приемков для крепи; по своей форме и размерам лучше приспособлены к селективной выемке (рис. 3 а).

Поперечно-осевые фрезы (ДП.060954.00.04 б) применяются при доминировании горизонтальных перемещений характеризуются значительно более благоприятной силовой картиной нагружения исполнительного органа, что обусловливает повышение устойчивости корпусных подсистем и электропривода подсистем привода исполнительного органа комбайнов, снижение динамической нагруженности элементов силовых подсистем. Это весьма важно при проведении выработок по крепким породам. Указанное объясняется, прежде всего, постоянством толщин стружки на резцах при неизменной скорости перемещения исполнительного органа (см. рис.3 б).

Рис. 3 Схема отработки забоя продольно-осевой (а) и поперечно-осевой (б) фрезой.

Анализ фрезерных исполнительных органов в сравнении продольно-осевых и поперечных фрез.

1. Применение поперечно-осевых коронок эффективнее, чем продольно-осевых, при разрушении более прочных и абразивных пород при прочих равных условиях (один тип комбайна, одинаковые горнотехнические условия). Это обусловлено тем, что разрушение породы можно осуществлять при больших скоростях резания, чем при работе продольно-осевых коронок, так как путь резцов в контакте с породой в несколько раз меньше, чем вне контакта. Это обеспечивает лучшее охлаждение инструмента и, как следствие, уменьшение интенсивности изнашивания. Далее при горизонтальных заходках поперечно-осевая режущая коронка срезает стружки постоянной толщины, а не серповидные, характерные для продольно-осевых коронок. В результате удельный путь резания, т.е. суммарная длина пути резания всеми резцами, отнесенная к единице объема массива, при .работе поперечно-осевых режущих коронок меньше.

2. При разрушении пород невысокой прочности, особенно пластичных, применение поперечно-осевых коронок менее эффективно, чем продольно-осевых.

Ряд исследователей считают, что продольно-осевые режущие коронки более перспективны для разрушения пород с пределом прочности до 40 МПа, а поперечно-осевые — свыше 70 МПа. Что же касается диапазона от 40 до 70 МПа, то в этом случае эффективность применения того или другого типа коронки зависит от ряда факторов: хрупко-пластических свойств пород, их трещиноватости, слоистости, размеров включений и их количества. При наличии трещиноватости и слоистости в достаточно хрупких породах (соотношение между пределом прочности на одноосное сжатие и растяжение больше 10) более эффективно применение поперечно-осевых коронок.

3. Применение поперечно-осевых коронок обеспечивает лучшее удаление продуктов разрушения, так как они в процессе резания отбрасываются в сторону погрузочного устройства, и большая часть из них попадает сразу на стол питателя. При этом не происходит дополнительное измельчение срезанных частиц породы, столь характерное для продольно-осевых режущих коронок, происходящее при перемещении этих частиц вдоль коронки. Более эффективно происходит и удаление продуктов разрушения, скапливающихся в нижней части груди забоя, да и само их количество значительно меньше.

4. Выбор рациональных схем размещения резцов на поперечно-осевых коронках более сложен, чем на продольно-осевых, его осуществляют на основе экспериментальных исследований на полноразмерном стенде или макете исполнительного органа. Имеются специальные программы для оценки эффективности схем размещения резцов. Установка последних требует особой тщательности, так как небольшие неточности оказывают существенное влияние на кинематические углы и, как следствие, приводят к неодинаковой нагруженное инструмента, снижению производительности и повышению удельного расхода резцов.

5. В процессе разрушения массива поперечно-осевой режущей коронкой могут изменяться в достаточно широком диапазоне как вертикальные, так и горизонтальные глубины внедрения в массив (иногда называемые величинами захвата). Это позволяет машинисту комбайна в зависимости от горно-геологических условий выбрать наиболее эффективный режим работы режущей коронки.

При разработке технологических схем разрушения забоя необходимо стремиться, чтобы удельный путь резания (производительное перемещение и холостой ход исполнительного органа) был минимальным. Оптимальные технологические схемы разрушения массива способствуют значительному снижению износа режущего инструмента, повышению производительности комбайна, снижению удельной энергоемкости разрушения, что оказывает в конечном итоге значительное влияние на технико-экономические показатели комбайновой технологии.