2. Основы измерения

2.1 Плоскостная разметка

Назначение и технические требования разметки Разметкой называют операцию нанесения на обрабатываемую поверхность детали или заготовки разметочных рисок и точек, определяющих контуры поверхностей и мест, подлежащих обработке. Для экономии времени простые заготовки часто обрабатывают без предварительной разметки. Например, чтобы изготовить обыкновенную шпонку с плоскими торцами, достаточно отрубить кусок стали из прутка определенного размера, а затем опилить по размерам, указанным на чертеже. Заготовки поступают на обработку в виде отливок, поковок или проката (листов, прутков и т. п.). При обработке с поверхности заготовки удаляют определенный слой металла (припуск), в результате чего уменьшаются ее размеры и . масса. Разметку применяют в единичном и мелкосерийном производстве. На заводах крупносерийного и массового производства надобность в разметке отпадает вследствие использования специальных приспособлений (кондукторов, упоров и т. п.). Существуют три основные группы разметки: машиностроительная, котельная и судовая; машиностроительная наиболее распространена. В зависимости от формы размечаемых заготовок разметка бывает плоскостная и пространственная (объемная). Плоскостная разметка заключается в нанесении на поверхности плоских заготовок, на листовом й полосовом металле, а также на поверхностях литых и кованых деталей, различных линий, при пространственной разметочные линии наносят в нескольких плоскостях или на нескольких поверхностях. Применяют различные способы разметки: по чертежу, Шаблону, образцу и по месту. Выбор способа определяется формой заготовки, требуемой точностью изготовления и количеством изделий. Точность разметки значительно влияет на качество обработки и колеблется в пределах 0,25 — 0,5 мм. Ошибки, допущенные при разметке, приводят к браку. На машино- и приборостроительных заводах разметку осуществляют рабочие-разметчики, однако часто эту операцию выполняет и слесарь-инструментальщик. К техническим требованиям разметки относится, прежде всего, качество ее выполнения, от которого во многом зависит точность изготовления деталей. Разметка должна точно соответствовать размерам, указанным на чертеже; разметочные линии (риски) должны .быть хорошо видны и не стираться в процессе обработки детали; разметка не должна портить внешний вид и снижать качество детали, т. е. глубина рисок и керновых углублений должна соответствовать техническим требования, предъявляемым к детали. При разметке заготовок необходимо выполнять следующие требования: 1. Изучить чертеж размечаемой детали, выяснить ее Особенности, размеры и назначение, наметить план разметки (установку детали на плите, способ и порядок разметки и т. д.). Особое внимание следует обратить на припуски. Припуск на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработкеберут из соответствующих справочников. Все размеры заготовки должны быть тщательно рассчитаны, чтобы послеобработки на поверхности не осталось дефектов.

2. Тщательно осмотреть заготовку; при обнаружении раковин, пузырей, трещин и т. п. их следует точно измерить и при дальнейшей обработке заготовки удалить. 3. Определить базы заготовки, от которых следует от кладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки за готовки или осевые линии, которые наносят в первую очередь. За базы удобно принимать приливы, бобышки, платики. 4. Подготовить поверхности к окрашиванию. Для окрашивания, т. е. покрытия поверхностей перед разметкой, применяют различные составы, при этом-чаще всего используют раствор суспёцдила мела с добавкой клея. Доля приготовления суспецдила на 8 л воды берут 1 кг мела и доводят состав до кипения. Затем в него добавляют жидкий столярный клей из расчета 50 г на 1 кг мела. После добавления клея состав еще раз кипятят. Во избежание порчи состава (особенно в летнее время) в раствор рекомендуется добавлять небольшое количество льняного масла и сиккатива. Таким составом покрывают необработанные заготовки. Окрашивание производят малярными кистями или с помощью распылителей, которые кроме ускорения работы обеспечивают равномерное и прочное покрытие. Иногда размечаемую поверхность натирают мелом, при этом покрытие получается менее прочным. Этот способ применяют для необработанных поверхностей мелких неответственных заготовок. Для покрытия поверхности заготовки перед разметкой используют также раствор медного купороса и спиртовой лак. В первом случае в стакане воды растворяют три чайные ложки купороса. На очищенную от пыли, грязи и масла поверхность заготовки кистью наносят раствор. При этом осаждается тонкий слой меди, на котором хорошо видны наносимые в последующем разметочные риски. Этим способом окрашивают только стальные и чугунные заготовки е предварительно обработанными под разметку поверхностями. При использовании спиртового лака в раствор шлака в спирте добавляют фуксан. Лаковое покрытие применяют только при точной разметке обработанных поверхностей на больших деталях. Быстросохнущие лаки и краски применяют для покрытия поверхностей больших обработанных стальных и чугунных отливок. Цветные металлы, горячекатаную листовую и профильную сталь лаками и красками не окрашивают. Разметка центров круглых тел, окружностей и дуг. Центр на торцах цилиндрических деталей находят при помощи циркуля, угольника, центроискателя и других разметочных инструментов и приспособлений. Для разметки центра отверстия в последнее забивают деревянную или алюминиевую пластинку и от центра вставки штангенциркулем произвольно засекают три точки: А, В и С (рис. 8, а).

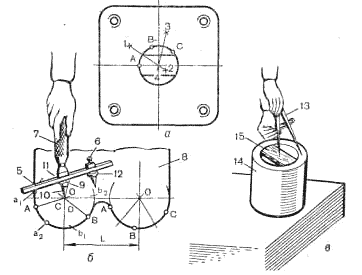

Рис. 8. Приемы разметки дуг и окружностей на поверхностях заготовок: а — схема разметки центра в отверстии заготовки с помощью вставки; б — прием разметки сопряженных дуг с помощью штангенинструмента с чертилкой; в — прием разметки центра в отверстии детали с помощью вставки и циркуля.

З атем

от этих точек делают засечки (дуги), - и

с помощью линейки и чертилки проводят

прямые линии от точки 1 к точке 2 и от

точки 3 к точке 4.

Эта задача может

быть решена с помощью специальной

контрольно-разметочной чертилки

(штангеникструмента) с масштабной

линейкой (рис. 8, б), которой удобно

производить разметку дуг и окружностей

на поверхностях заготовок или деталей.

В процессе работы хомутик 9 с чертилкой

10 устанавливают в нулевое положение и

крепят винтом 11, а хомутик 12, перемещая

по масштабной линейке 5, устанавливают

на заданный размер и крепят винтом 6.

Затем осторожно устанавливают иглу 10

штангенинстру-мента 7 в центр О размечаемой

заготовки, слегка вращают штангенинструмент

и чертилкой 12 проводят дугу до размера

на плоскости заготовки 8. Убедившись,

что дуга прочерчена правильно, выбирают

две произвольные точки А и В и слегка

их накернивают. Затем из этих точек

произвольным радиусом делают засечки.

Точки а1 а2, b1 и b2 пересечения засечек с

заданной окружностью (или дугой)

накернивают. Из этих точек радиусом,

равным 2/3 длины хорд a1 а2 и b1 b2, делают

засечки, которые пересекаются в точках

С и D. Далее через точки А и С, В и D проводят

прямые, которые пересекаются в точке

О. Поэтому, прежде чем приступить к

кернению засечек под отверстия, необходимо

проверить правильность расположения

нанесенных точек от центра вставки по

окружности.

На рис. 8, в показан прием

нанесения и контроля засечек по окружности

детали 14, размещенной на плите. Одну

ножку циркуля 13 осторожно устанавливают

в центр вставки 15, а другой наносят точки

на плоскости заготовки или проверяют

их расположение. После точной разметки

засечек на окружности или на квадратной

плоскости заготовки производят кернение.

При накернивании центров отверстий

сначала делают легкое углубление, а

затем, проверив циркулем равенство

расстояний между центрами и убедившись

в правильности разметки, накернивают

центры окончательно.

Отверстия для

сверления или растачивания размечают

двумя окружностями из одного центра.

Первую окружность проводят радиусом,

соответствующим номинальному размеру

отверстия, а вторую, контрольную, —

радиусом, на 1,5—2 мм большим размера

отверстия. Это необходимо для Того,

чтобы при сверлении можно было заметить

смещений центра и проверить правильность

сверления. Первую окружность накернивают:

для малых отверстий делают четыре керна,

для больших — шесть, восемь и более.

атем

от этих точек делают засечки (дуги), - и

с помощью линейки и чертилки проводят

прямые линии от точки 1 к точке 2 и от

точки 3 к точке 4.

Эта задача может

быть решена с помощью специальной

контрольно-разметочной чертилки

(штангеникструмента) с масштабной

линейкой (рис. 8, б), которой удобно

производить разметку дуг и окружностей

на поверхностях заготовок или деталей.

В процессе работы хомутик 9 с чертилкой

10 устанавливают в нулевое положение и

крепят винтом 11, а хомутик 12, перемещая

по масштабной линейке 5, устанавливают

на заданный размер и крепят винтом 6.

Затем осторожно устанавливают иглу 10

штангенинстру-мента 7 в центр О размечаемой

заготовки, слегка вращают штангенинструмент

и чертилкой 12 проводят дугу до размера

на плоскости заготовки 8. Убедившись,

что дуга прочерчена правильно, выбирают

две произвольные точки А и В и слегка

их накернивают. Затем из этих точек

произвольным радиусом делают засечки.

Точки а1 а2, b1 и b2 пересечения засечек с

заданной окружностью (или дугой)

накернивают. Из этих точек радиусом,

равным 2/3 длины хорд a1 а2 и b1 b2, делают

засечки, которые пересекаются в точках

С и D. Далее через точки А и С, В и D проводят

прямые, которые пересекаются в точке

О. Поэтому, прежде чем приступить к

кернению засечек под отверстия, необходимо

проверить правильность расположения

нанесенных точек от центра вставки по

окружности.

На рис. 8, в показан прием

нанесения и контроля засечек по окружности

детали 14, размещенной на плите. Одну

ножку циркуля 13 осторожно устанавливают

в центр вставки 15, а другой наносят точки

на плоскости заготовки или проверяют

их расположение. После точной разметки

засечек на окружности или на квадратной

плоскости заготовки производят кернение.

При накернивании центров отверстий

сначала делают легкое углубление, а

затем, проверив циркулем равенство

расстояний между центрами и убедившись

в правильности разметки, накернивают

центры окончательно.

Отверстия для

сверления или растачивания размечают

двумя окружностями из одного центра.

Первую окружность проводят радиусом,

соответствующим номинальному размеру

отверстия, а вторую, контрольную, —

радиусом, на 1,5—2 мм большим размера

отверстия. Это необходимо для Того,

чтобы при сверлении можно было заметить

смещений центра и проверить правильность

сверления. Первую окружность накернивают:

для малых отверстий делают четыре керна,

для больших — шесть, восемь и более.

При выполнении разметочных работ особое значение имеет правильность сопряжений линий на поверхности обрабатываемой заготовки.

Рис. 11. Автоматический кернер с раздвижной

треногой использован при нанесении

точных рисок на поверхности заготовки

Угломер имеет полудиск (основание) 1 с градуированной угломерной шкалой и закрепленной снизу контрольной линейкой 5. По полудиску перемещается сектор 7 с нониусом 3 и сектор закрепляют (при установке на угол) прижимом и винтом 4. На левой стороне сектора имеется отверстие, в которое устанавливают фиксирующий палец 8 с хомутиком 9 и угольником 2 и закрепляют винтом 13. В нижней части угольника расположено отверстие для установки в него фиксирующего пальца 12 с хомутиком 10 и линейкой 6, закрепляемого винтом 11. Прежде чем приступить к измерению наклонных поверхностей или нанесению на них линий чертилкой, нужно проверить состояние угломера, затем установить по шкале полудиска 1 и нониусу 3 угол а — 90° (рис. 10, б) и закрепить полудиск. После этого заготовку 14 прикладывают к линейкам 5 и б и измеряют угол а.

Рис. 10. Приемы разметки и контроля линий на поверхности заготовки с помощью угломера: а — универсальный угломер; б — установка угломера по угломерной линейке; в, г — нанесение чертилкой рисок на выпуклой . поверхности заготовки с помощью фасонных выработок и угломера

На рис. 10, в показан способ разметки радиуса R на поверхности заготовки с помощью универсального угломера и выработки 15, закрепленной в хомутике 10. Установив выработку и убедившись, что она прилегает к планке 5, прижимают ее к заготовке, а чертилкой прочерчивают риску на заготовке вдоль выработки. Для выполнения более сложных сопряженных разметочных работ применяют другой способ (рис. 10, г) разметки чертилкой выпуклого профиля на заготовке с помощью фасонной радиусной выработки 15, закрепленной на линейке 6 хомутиком 10; линейка установлена в хомутике 9, закрепленном на секторе 7 угломера 1. Для разметки радиусов R выпуклостей на профиле заготовки нужно между выработкой 15 и планкой 5 угломера уложить блок плиток 16, по высоте равный размеру Я. Затем чертилкой прочерчивают риски радиусом R с одной и с другой стороны, выдерживая размер L.

Автоматический кернер с раздвижной треногой (рис. 11) предназначен для накернивания центров без разметки на заготовках цилиндрической формы. Корпус кернера состоит из головки /, пустотелого цилиндра 2 и рукоятки 3. .

В корпусе находятся пружины 4 и 5, стержень 6 с наконечником 7 и ударник 8 со смещающимся сухарем 9. При нажатии острием наконечника на заготовку верхний конец стержня 6 упирается в сухарь 9, ударник 8 поднимается и сжимает пружину 4. При дальнейшем движении стержня сухарь, скользя по конической части отверстия цилиндра 2, перемещается в радиальном направлении до тех пор, пока ось его отверстия не совпадет с осью стержня 6. В этот момент сухарь и ударник, скользя по стержню, быстро опустятся под действием пружины 4; происходит удар, и наконечник внедряется в материал заготовки, накернивая центр. Пружина 5 возвращает стержень в первоначальное положение. На головке 1 кернера по окружности через каждые 120° расположены три выступа с прорезями шириной 4 мм, куда вставлены три металлические клинообразные пластины 10, закрепленные штифтами. Разжатие этих пластин, предназначенных для правильного нахождения центра на торце цилиндрической заготовки, осуществляется пружинами 11.