1. Правка и гибка металла

1.1 Гибка металла

Гибка является одной из наиболее распространенных формоизменяющих операций холодной штамповки, которая широко используется для получения разнообразных деталей из листового металла, профильного проката, труб и проволоки. В процессе гибки металл подвергается одновременному действию растягивающих и сжимающих усилий: на наружной стороне гиба волокна металла растягиваются и удлиняются, на внутренней стороне гиба — сжимаются и укорачиваются. И только центральный слой, или нейтральная линия, в момент гиба не испытывает сжатия и растяжения. Длина нейтральной линии после изгиба заготовки не изменяется. Если напряжения изгиба не превышают предела упругости материала, деформации заготовки будут упругими, и после снятия напряжений заготовка примет свой первоначальный вид. Существует и другой вид гибки — с растяжением, при котором обеспечивается получение точных углов и радиусов изгиба. Заготовка при такой гибке подвергается действию добавочной растягивающей силы, при этом все волокна металла испытывают растяжение. Наблюдается лишь некоторое сокращение площади поперечного сечения, тогда как угол и радиус гиба не изменяются. В слесарно-инструментальной практике, в частности при изготовлении штампов, гибочные работы широко распространены. При изготовлении деталей с очень малыми радиусами гиба возникает опасность разрыва наружного слоя заготовки в месте изгиба вследствие чрезмерного для данного материала относительного удлинения этого слоя. Опасность разрыва увеличивается при наличии дефектов поверхности заготовки (трещин, вырывов). Величина минимально допустимого радиуса гиба зависит от механических свойств материала заготовки, качества ее поверхности и от применяемой технологии гибки. Детали с очень малыми радиусами закругления следует изготовлять из пластичных материалов или предварительно подвергать исходный материал термической обработке — отжигу. При изготовлении деталей из малопластичных материалов с относительно малыми радиусами закруглений необходимо применять процессы гибки, при которых возникают незначительные растягивающие силы. Последние уменьшаются вследствие трения заготовки о гибочное приспособление или штамп. радиус гиба детали не следует принимать близким к минимально допустимому, если это не вызвано конструктивными требованиями. По технологическим соображениям даже для наиболее пластичных материалов нецелесообразно допускать радиус гиба меньше толщины заготовки.Следует принимать во внимание, что при вырубке материал заготовки вблизи линии среза наклёпывается (уплотняется) и его пластичность снижается; это вызывает необходимость увеличения минимально допустимого радиуса гиба. С увеличением толщины листового проката его пластические свойства снижаются, вследствие чего величина минимально допустимого радиуса значительно повышается. Несоблюдение основных положений при выборе радиуса гиба заготовок или деталей приводит к появлению трещин и других дефектов на металле. Разновидности гибки обусловлены требованиями к свойствам готовых деталей и формой исходных заготовок, скоб, петель, кронштейнов, колец и других изделий из листового, круглого и профильного металла. Заготовки можно сгибать под углом, по радиусу и по фасонным кривым. В зависимости от размеров и формы детали, профиля исходной заготовки и характера производства гибка осуществляется в штампах, на эксцентриковых, кривошипных, фрикционных й гидравлических прессах; на специальных ручных или механизированных устройствах и на гибочных и профилировочных станках. Как правило, длина заготовки указана на чертеже. Если этого размера нет, профиль заготовки следует разбить на участки, определить длину каждого из них, и, суммируя, найти общую длину. Например, необходимо определить длину заготовки для угольника из полосового металла. Профиль угольника состоит из двух прямолинейных и одного криволинейного участков. ГИБКА ТРУБ

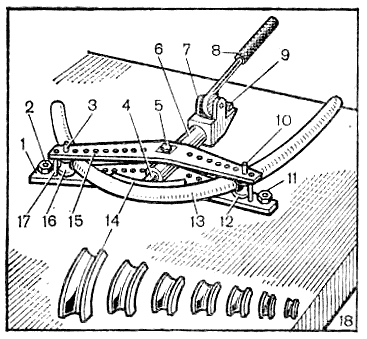

Гибку труб производят ручным и механизированным способами в горячем и холодном состоянии, с наполнителями и без них в зависимости от диаметра трубы, материала и угла загиба. При горячей гибке с наполнителем труб отжигают, размечают, забивают один конец пробкой и для предупреждения смятия, выпучивания и появления трещин при гибке плотно заполняют мелким сухим песком. Слабая набивка приводит к сплющиванию трубы в местах изгиба, поэтому песок необходимо уплотнять, обстукивая трубу снизу доверху. После заполнения песком другой конец трубы забивают пробкой с отверстиями для выхода газов, образующихся при нагреве. В зависимости от диаметра и материала трубы должен быть установлен минимально допусимый радиус гиба, который берется не меньше трех диаметров трубы. Длина нагреваемой части трубы зависит от ее диаметра и угла гиба. Если трубу изгибают под углом 60°, то нагревают участок длиной, равной четырем диаметрам трубы; если изгибают под углом 45°, то длиной, равной трем диаметрам, и т. д. Длина нагреваемого участка трубы (мм) L = a * d/15 , где а — угол гиба трубы, градусы; d — наружный диаметр трубы, мм. При гибке труб диаметром 10 мм и больше необходимы специальные приспособления. Трубы диаметром 10—25 мм изгибают в приспособлениях типа рамки. Приспособление (рис. 1) имеет стальные планки 1 и 15, соединенные между собой колонками 17. В отверстиях планок установлены пальцы 3 и 10 с роликами 12 и 16. В центре планок установлена труба 6, закрепленная винтом 5. Передний торец трубы запрессован в головку 7. Эксцентрик рукоятки 8 шарнирно соединен осями с проушинами головки и со штоком 4. Перед началом гибки труб приспособление крепят болтами 2,9 а 11 к чугунной массивной плите 18. После этого вывинчивают винт 5 и снимают с колонок планку 15. Затем устанавливают в другие отверстия пальцы Зй 10 с роликами 12 и 16, к роликам прикладывают нагретую часть трубы 13, надевают на колонки планку 15 и закрепляют винтом 5. Далее прикладывают к трубе фасонную вставку 14, имеющую диаметр и радиус гиба трубы, и, нажимая на рукоятку 8, производят гибку трубы.

Рис.

1. Прием ручной гибки труб с помощью

фасонных вставок на гибочном приспособлении.

Рис.

1. Прием ручной гибки труб с помощью

фасонных вставок на гибочном приспособлении.

Гибка профилей

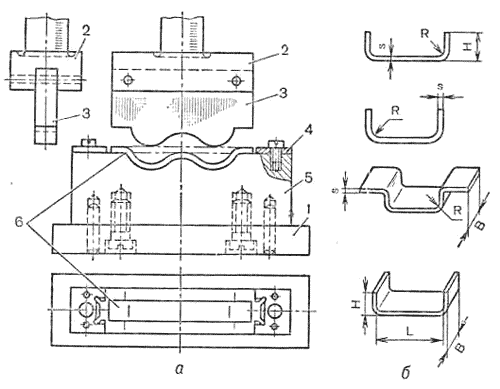

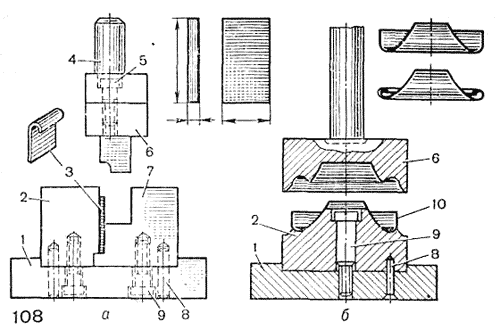

Гибку сопряженных профилей в заготовках малых и средних размеров осуществляют в сложных гибочных штампах. Штамп (рис.2, а) имеет стальную плиту 1 с закрепленной на ней матрицей 5. Оформляющая поверхность матрицы имеет выпукло-вогнутый сопряженный профиль. Установленные на ее передних сторонах упорные планки 4 предназначены для укладки заготовок 6. Рабочая поверхность вставки пуансона 3 имеет такой же профиль, как и профиль матрицы, разница лишь в том, что сопряжения радиуса выпукло-вогнутого профиля выполнены с учетом толщины заготовки. Вставка пуансона вставляется в паз пуансонодержателя 2 и крепится с двух сторон контрольными штифтами.

Р ис,

2. Гибка сложных выпукло-вогнутых профилей

деталей: а — простейший штамп для гибки

петли; б — типы получаемых деталей

ис,

2. Гибка сложных выпукло-вогнутых профилей

деталей: а — простейший штамп для гибки

петли; б — типы получаемых деталей

Для обеспечения достаточной точности высота Н прямой части отгибаемых стенок (полок) детали (рис. 2, б) должна быть больше двойной толщины, т. е. Н — R >= 2 s (при условии, что s < 5 мм). Минимально допустимый внутренний радиус гиба зависит от толщины и пластических свойств исходного материала, а также от направления прокатки. Если деталь имеет форму скобы с горизонтальными полками и получается в одном штампе, то радиус R, обращенный в сторону матрицы, должен быть больше s. Если R < s, то в процессе гибки на боковых полках детали возможно появление вмятин и задиров, что особенно опасно для металлов, имеющих плакирующее покрытие. При малом радиусе процесс следует производить в две операции: гиба в матрице R > s и гибка до получения заданного радиуса. Радиусы закругления у скоб должны быть равными; если это условие невыполнимо, получить деталь с одинаковой высотой полок затруднительно. Для точности фиксирования заготовок в штампах и предотвращения их сдвига в момент гибки желательно предусматривать в деталях технологические отверстия.

Из приведенных на рис. 2, б примеров следует: а) радиус гибки тем больше: чем меньше удлинение металла; б) с уменьшением угла гиба, особенно у металлов с малым относительным удлинением, радиус R должен быть увеличен; в) наименьшее значение, при прочих равных условиях, радиус имеет в случае, когда линия гиба расположена поперек направления прокатки; при расположении линий гиба под углом 45° или по направлению прокатки радиус должен быть увеличен; г) если при гибке заусенцы на кромке заготовки расположены наружу, т. е. в сторону матрицы, то необходимо значительное увеличение R.

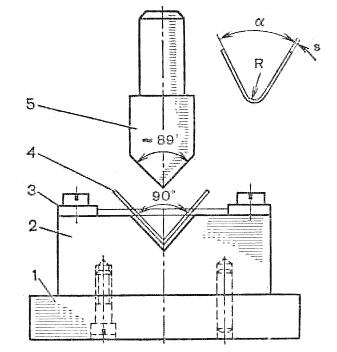

К роме

рассмотренных выше гибочных станков и

блоков штампов, гибку угловых профилей

на листовых заготовках производят на

простейшем штампе (рис. 3).

роме

рассмотренных выше гибочных станков и

блоков штампов, гибку угловых профилей

на листовых заготовках производят на

простейшем штампе (рис. 3).

Рис. 3. Гибочный угловой штамп.

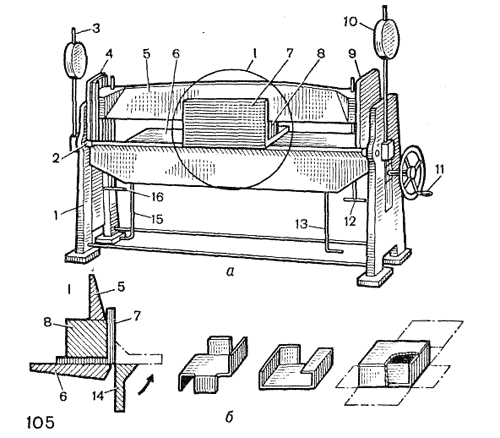

Он имеет стальную плиту /, на которой установлена и закреплена винтами матрица 2. Рабочий профиль гнезда матрицы выполнен под углом 90°. На боковых сторонах матрицы установлены и закреплены винтами упорные планки 3 для заготовок 4. Рабочий профиль пуансона 5 выполнен под углом 89° с таким расчетом, чтобы после гибки заготовка слегка распрямлялась и был получен угол ос = 90° ± 15. Наименьшая допустимая высота отгибаемой полки Н > 2s + R, где s — толщина материала, R — радиус гиба. Гибку сложных профилей из листовой стали можно производить на ирофилегибочной машине (рис. 5, а). Она имеет две вертикальные стойки 1 и две головки 4 и 9, закрепленные на столе 6. По направляющим головок с помощью штурвалов 12 и 16 перемещается (вручную вверх и вниз) траверса 5; нижняя часть головок шарнирно соединена с траверсой 15, на оси 2 которой с двух сторон закреплены противовесы 3 и 10. На стол 6 укладывают заготовку 7 с кубиком 8, так чтобы боковая сторона кубика совпала с разметочной линией на заготовке и верхней плоскостью (с учетом толщины материала) траверсы 5. Затем, вращая штурвал 11, опускают траверсу 5 и слегка прижимают кубик 8 и заготовку 7. Вращая штурвалы 12 и 16, прижимают окончательно кубик и заготовку. Убедившись, что кубике заготовкой установлен правильно, захватывают снизу рукоятки 13 и 15, поднимают (на себя) вверх траверсу 14 и производят гибку угла на заготовке. На рис. 5, б показаны типовые детали, получаемые гибкой на стане. В результате соответствующей регулировки положения траверсы, осуществляющей настройку машины на заданный профиль гиба детали, гибку сложных профилей деталей производят за несколько операций. Исходными материалами для профилируемых деталей служит холоднокатаная сталь Ст08, алюминий, латунь и др. толщиной 0,02—3,0 мм и шириной до 1000 мм.

Рис. 5. Гибка деталей на профилегибочной машине.

На рис. 6. а показан простейший штамп для гибки профиля петли 3. На нижней плите 1 штампа в квадратном пазе посредине установлены на штифтах 8 и закреплены винтами 9 две сменные секции 2 и 7, образующие профиль матрицы. Пуансон 6 не имеет верхней плиты, как у обычных штампов, а крепится винтами 5 к основанию хвостовика 4.

Рис. 6. Простейшие штампы для гибки профилей петли (а) и сопряженной формы детали (б)

Перед гибкой устанавливают пуансон 6 в направляющем гнезде матрицы 7. Закрепляют хвостовик в ползуне, а нижнюю плиту—на столе пресса. Убедившись, что штамп установлен на прессе правильно, с помощью штурвала или гидравлической системы пресса поднимают пуансон, вставляют заготовку 3 в паз между секциями матрицы и опускают пуансон в направляющее гнездо; затем обжимают конец заготовки 3 радиусной выточкой, образующей профиль пуансона, и получают петлю необходимого размера. Для гибки профиля сопряженной формы детали 10 (рис. 6, б) используется простой штамп, имеющий нижнюю плиту 1 с продольным пазом посредине, в котором на штифтах 8 закреплена винтом 9 матрица 2. При гибке к столу пресса крепят нижнюю плиту штампа, затем между оформляющей полостью матрицы 2 и пуансоном 6 укладывают листовые прокладки, соответствующие толщине заготовки, закрепляют пуансон в ползуне пресса, поднимают его и вынимают прокладки из матрицы. Убедившись по оттиску прокладок, что их профиль совпадает с заданными, приступают к гибке заготовки.

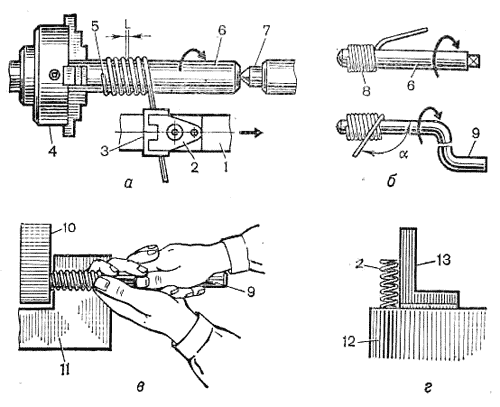

По форме пружины делят на цилиндрические и фасонные, по виду нагрузки —- на пружины сжатия, растяжения и скручивания. У пружин, работающих на сжатие, витки расположены на некотором расстоянии друг от друга, У пружин, работающих на растяжение, витки прилегают один к другому. Концы пружин, работающих на сжатие, прижимают к смежным виткам, а концы пружин, работающих на растяжение, отгибают на 90° и загибают в виде полуколец и колец. Пружины общего назначения, работающие при относительно низких напряжениях, навивают в холодном состоянии из проволоки углеродистой стали 50 и 50Х. Для пружин точных штампов-автоматов применяют проволоку из качественной углеродистой и легированной сталей 60Г, 55С2, 50ХГ, 50ХФА и др. Цилиндрические пружины имеют наружный Dнш средний Do и внутренний Dвн диаметры. По наружному диаметру рассчитывают пружины, устанавливаемые в отверстия, по внутреннему — пружины, надеваемые на стержень. В конических пружинах на их широком конце различают наружный Dнш и внутренний Dвн.ш диаметры, а на узком конце — наружный Dнy и вутренний Dвнy. Длину заготовки пружины (мм) определяют по формуле L = пDon, где Do — средний расчетный диаметр пружины, мм; n — число витков пружины. К этой длине следует прибавить длину концов для заправки пружины и колец. Изготовление спиральных пружин состоит из навивки, отделки торцов, термической обработки и технологических испытаний. Пружину, работающую на сжатие, навивают на . токарном станке (рис. 7, а). Вначале закрепляют в патроне 4 оправку 6, затем центром 7, вставленным в конус задней бабки, прижимают оправку. Конец отожженной . проволоки вставляют в отверстие 5 оправки и загибают, проволоку укладывают между деревянными прихватами (пластинами) 3 и закрепляют в резцедержателе 2. Затем устанавливают шаг L витка, включают суппорт 1 станка и производят навивку. Навивка пружин на токарном станке наиболее производительна и качественна. Для навивки вручную пружины 8, работающей на растяжение (рис. 7, б), на конце изогнутой оправки 6, диаметр которой несколько меньше внутреннего диаметра пружины, просверливают отверстие, диаметр которого на 0,1—0,2 мм больше диаметра проволоки пружины, или прорезают шлиц на торце оправки. Конец отожженной проволоки вставляют в отверстие или шлиц оправки с помощью плоскогубцев и загибают; оправку со вставленным концом проволоки зажимают в тисках между деревянными (буковыми или дубовыми) прокладками и, придерживая проволоку в натянутом положении, вращают рукоятку отправки 9 и навивают пружину. На рис. 7, в показан способ затачивания (заправки) торца спиральной пружины, установленной на оправке 9, боковой поверхностью абразивного круга 10. В данном случае пружина надета на валик и захватывается с двух сторон так, чтобы руки упирались в боковую поверхность столика 11. Виток затачивается, образуя торец пружины. Затачивание торцов пружин без оправок запрещается. На рис. 7, г представлен способ контроля перпендикулярности заточенных торцов пружины 2, установленных на плите 12 с помощью угольника 18.

Р ис.

7. Способы изготовления спиральных

пружин: а — механический способ навивки

на токарном станке; б — ручные способы

навивки пружин, работающих на сжатие и

на растяжение; в — затачивание торца

пружины; г — проверка перпендикулярности

торцов пружины по угольнику после

шлифования.

ис.

7. Способы изготовления спиральных

пружин: а — механический способ навивки

на токарном станке; б — ручные способы

навивки пружин, работающих на сжатие и

на растяжение; в — затачивание торца

пружины; г — проверка перпендикулярности

торцов пружины по угольнику после

шлифования.