- •Реферат

- •Введение

- •Распределение учебных часов по разделам и видам занятий

- •1.Заготовительное производство

- •1.1.Операции заготовительного производства

- •1.2.Разметка

- •1.3.Резка и обработка кромок

- •1.4.Гибка

- •2. Cборочно-сварочные операции

- •2.1.Cборочно-сварочные приспособления

- •2.1.1.Элементы сборочных приспособлений

- •2.2.Роботы

- •2.2.1.Кинематические схемы

- •2.2.2.Роботизированные технологические комплексы

- •3.Балки

- •3.1.Сборка и сварка двутавровых балок

- •3.2.Непрерывное производство сварных балок

- •3.3.Элементы промышленных зданий

- •3.4.Мостовые краны

- •4.Стропильные фермы

- •4.1.Изготовление ферм

- •4.2.Конструкции пролетных строений

- •5.Плавучие буровые установки с опорными колоннами

- •5.1.Плавучие полупогружные буровые установки (ппбу)

- •6.Изготовление арматурных изделий

- •7.Соединение сборочных элементов железобетонных конструкций

- •8.Негабаритные сооружения и резервуары

- •8.1.Рулонирование листовых конструкций

- •8.2.Типы вертикальных цилиндрических резервуаров

- •8.3.Монтаж днищ вертикальных цилиндрических резервуаров

- •8.4.Монтаж стенок вертикальных цилиндрических резервуаров

- •8.5.Заготовки для сферических резервуаров

- •8.6.Сварка сферических резервуаров

- •8.7.Сооружение кожуха домны

- •8.8.Цементные печи

- •9.Сосуды, работающие под давлением

- •9.1.Тонкостенные сосуды

- •9.2.Сосуды со стенкой средней толщины

- •9.2.1.Сварка арматуры

- •9.3.Толстостенные сосуды

- •9.5.Многослойные сосуды

- •10.Корпусное оборудование аэс

- •11.Трубы

- •11.1.Спиральношовные трубы

- •11.2.Толстостенные и многослойные трубы

- •11.3.Высокочастотная сварка труб 36-529мм

- •11.4.Печная, газоэлектрическая и контактная сварка труб средних и малых диаметров

- •12.Сооружение магистрального трубопровода

- •12.1.Трубосварочная база

- •12.1.1.Центраторы

- •13.1.Ручная дуговая сварка

- •13.2.Сварка в защитных газах

- •13.3.Контактная сварка труб

- •14.Производство корпусных конструкций

- •14.1Корпуса судов

- •14.1.1Узлы корпуса.

- •14.1.2Модульные конструкции судов

- •14.1.3Базовые элементы и схемы нх сборки.

- •14.2.Линии изготовления плоских секций

- •14.2.1Сборка и сварка объемных секций

- •14.2.2.Сборка судов из модулей

- •15.Технология изготовления сварных деталей машин

- •15.1.Автомобили

- •15.1.1.Кузов легкового автомобиля

- •16. Контроль качества сварки

- •16.1.Проверка квалификации сварщиков

- •16.2. Контроль качества исходных материалов

- •16.2.1.Контроль качества основного металла

- •16.2.2.Контроль качества электродов

- •16.2.3.Контроль качества флюсов

- •16.3. Контроль заготовок

- •16.3.1. Контроль сборки

- •16.4. Контроль технологического процесса

- •16.5. Контроль качества сварки готового изделия

- •16.5.1.Внешний осмотр и обмер сварных швов

- •16.5.2.Методы контроля плотности сварных швов.

- •16.5.3.Рентгеновское просвечивание

- •16.5.4.Просвечивание сварных швов гамма-лучами

- •16.5.5.Ультразвуковой метод контроля

- •16.5.6.Люминесцентный метод контроля

- •16.5.7.Магнитные методы контроля

- •16.5.8.Металлографические исследования

- •16.6.Организация технического контроля

- •17. Пример расчета технико-экономических показателей проекта

- •17.1.Конкурентоспособность проекта.

- •18.Безопасность жизнедеятельности

- •18.1.Меры безопасности при работе на пк

- •18.2.Расчет общего освещения в лаборатории

- •18.3.Сварочное производство как источник загрязнения окружающей среды

- •ЛитератуРа

14.2.1Сборка и сварка объемных секций

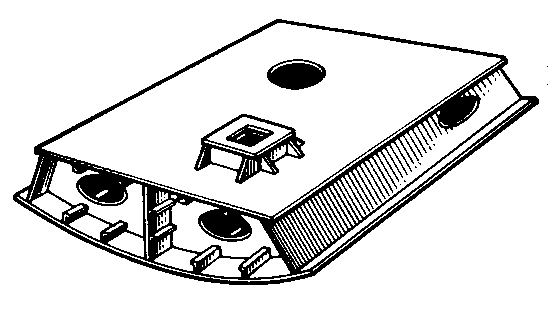

Для сборки секций (рис.131) с погибью используют постели (рис.132) , образуемые набором лекал, закрепленных на жестком основании и воспроизводящих обводы изготовляемой секции.

Рис.131. Днищевая объемная секция

Рис.132. Постель для сборки днищевой секции

Рабочую кромку лекал делают в виде гребенки, в местах сварных швов предусматривают вырезы. Листы обшивки собирают с минимальными зазорами, прихватывают друг к другу и крепят к лекалам постели. Сварку стыков выполняют на весу автоматами под флюсом. Затем производят сборку и приварку набора, элементов -жесткости, устанавливают и приваривают полотнище второго дна, сваренное отдельно. Для удобства выполнения швов автоматической сваркой под флюсом постели иногда снабжают флюсовыми подушками, а также делают их наклоняющимися или поворотными. После завершения сварки секции обшивку освобождают от закреплений, секцию снимают с постели. Если сварка секции производилась без поворота постели, то секцию кантуют, огневой строжкой зачищают корни стыковых швов обшивки и производят их подварку.

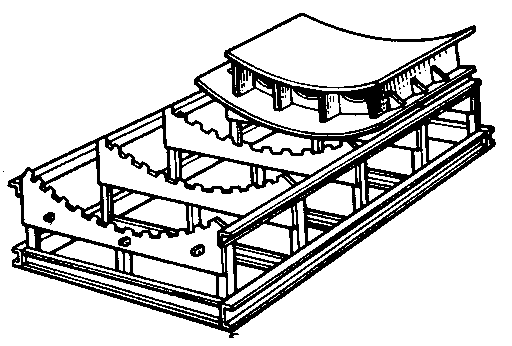

Так как стоимость специальных постелей, обеспечивающих изготовление секции только определенного типоразмера, велика, широкое распространение получили разборные универсальные постели. Разборные постели (рис.133) для секций разных размеров и форм собирают из типовых элементов. Предварительная настройка на требуемую кривизну днища производится перестановкой боковых подлекальников 2 и поворотом секций 3 на необходимый угол. После этого по плазовым таблицам осуществляют настройку телескопических регулируемых стоек 1.

Рис.133. Универсальная постель

Кантовку корпусных секций для подварки корней стыковых швов можно осуществлять с помощью двух мостовых кранов и четырех тумб с блоками. Из исходного положения секцию одновременно двумя кранами сначала поднимают на небольшую высоту, затем путем подъема и продольного перемещения стропов переводят в положение I, близкое к “мертвому” положению I', и, отпуская стропы, переводят в устойчивое положение II. В этом положении стропы снимают с нижних блоков и, перемещая их, поднимают секцию из положения II' в положение III, а затем плавно опускают в требуемое положение.

14.2.2.Сборка судов из модулей

При использовании модульного принципа сборку конструктивных модулей из днищевых, бортовых и палубных секций и секций переборок ведут в комплексно-механизированных цехах, оснащенных устройствами для установки секций в требуемое положение.

Сборку на стапеле осуществляют из крупных блоков, представляющих собой часть корпуса от киля до палубы. Корпус каждого блока формируют на предстапельном участке из секций, подаваемых из сборочно-сварочного цеха. Днищевые секции устанавливают на поперечные балки. При этом средняя часть с колеей для транспортных и монтажных тележек остается свободной. Центровку и стыковку днищевых секций производят с помощью монтажных тележек. По окончании формирования блоков проводят испытания отсеков на непроницаемость.

С горизонтальной подстапельной площадки готовые блоки с помощью двух транспортных тележек перемещают на трансбордер, который перемещается по трансбордерной горке. После совмещения рельсовых путей трансбордера и наклонного стапеля блок на транспортных тележках спускают по наклонному стапелю до места установки. Под концы судоводных балок блока подводят центрирующие устройства, расположенные на спусковых дорожках стапеля, блок снимают с транспортных тележек и возвращают их на предстапельную площадку для перевозки очередного блока.

В настоящее время основным типом достроечного места для крупнотоннажных танкеров становятся сухие доки. По зарубежным данным, строительство сухих доков обходится на 40-50 % дороже, чем продольных стапелей, но эти затраты окупаются преимуществами постройки судов.

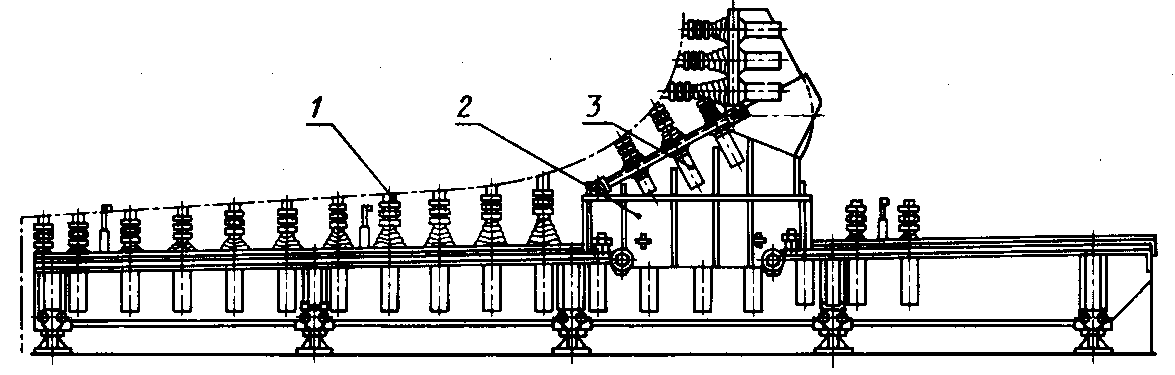

Весьма интересна поворотно-скользящая система ROTAS японской фирмы "Mitsui" (рис.134).

Рис.134 Метод индустриального изготовления блоков цилиндрической вставки на верфи фирмы “ Mitsui”

Сборка модулей проводится в цехе 5, там же выполняют автоматическую сварку вертикальных соединений. С помощью самоходных платформ модуль подают в кантователь 4, где производится сварка всех соединений. Затем модуль подают на поворотный круг 3 и после изменения направления его движения на 90° — на опускное поворотное устройство 2 для подачи модуля в док. Далее модуль устанавливается на специальную транспортную платформу 1 и перемещается в доке до места установки в проектное положение.

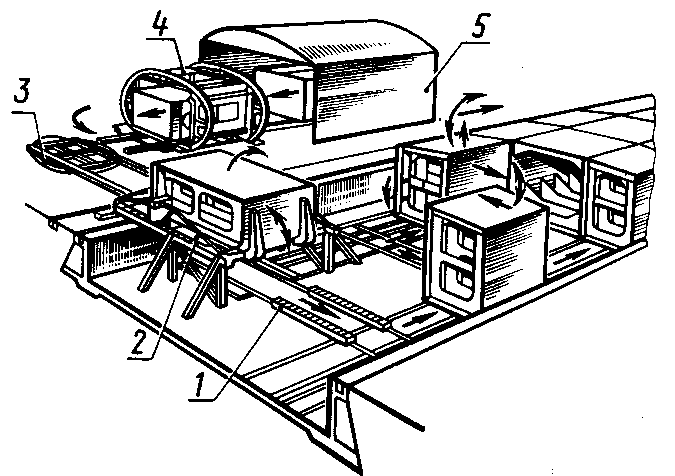

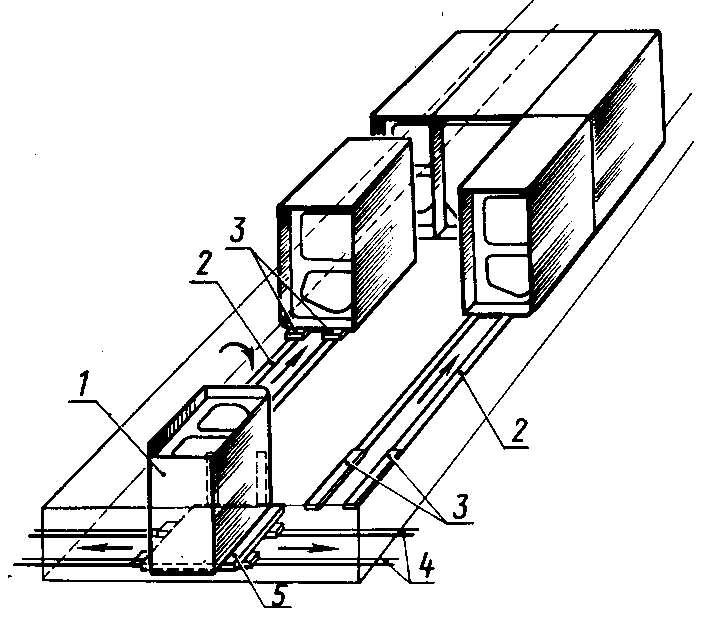

Более простая схема транспортирования модулей в док показана на рис.135 С помощью транспортной платформы 5 вдоль направляющих 4 модуль 1 подают к доку и с поворотом на 90° по направляющим 2 транспортным устройством 3 направляют его на место установки.

Рис.135. Схема транспортирования модулей в док