- •Реферат

- •Введение

- •Распределение учебных часов по разделам и видам занятий

- •1.Заготовительное производство

- •1.1.Операции заготовительного производства

- •1.2.Разметка

- •1.3.Резка и обработка кромок

- •1.4.Гибка

- •2. Cборочно-сварочные операции

- •2.1.Cборочно-сварочные приспособления

- •2.1.1.Элементы сборочных приспособлений

- •2.2.Роботы

- •2.2.1.Кинематические схемы

- •2.2.2.Роботизированные технологические комплексы

- •3.Балки

- •3.1.Сборка и сварка двутавровых балок

- •3.2.Непрерывное производство сварных балок

- •3.3.Элементы промышленных зданий

- •3.4.Мостовые краны

- •4.Стропильные фермы

- •4.1.Изготовление ферм

- •4.2.Конструкции пролетных строений

- •5.Плавучие буровые установки с опорными колоннами

- •5.1.Плавучие полупогружные буровые установки (ппбу)

- •6.Изготовление арматурных изделий

- •7.Соединение сборочных элементов железобетонных конструкций

- •8.Негабаритные сооружения и резервуары

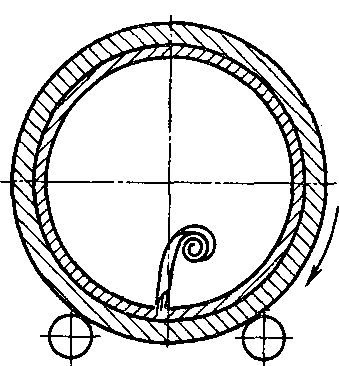

- •8.1.Рулонирование листовых конструкций

- •8.2.Типы вертикальных цилиндрических резервуаров

- •8.3.Монтаж днищ вертикальных цилиндрических резервуаров

- •8.4.Монтаж стенок вертикальных цилиндрических резервуаров

- •8.5.Заготовки для сферических резервуаров

- •8.6.Сварка сферических резервуаров

- •8.7.Сооружение кожуха домны

- •8.8.Цементные печи

- •9.Сосуды, работающие под давлением

- •9.1.Тонкостенные сосуды

- •9.2.Сосуды со стенкой средней толщины

- •9.2.1.Сварка арматуры

- •9.3.Толстостенные сосуды

- •9.5.Многослойные сосуды

- •10.Корпусное оборудование аэс

- •11.Трубы

- •11.1.Спиральношовные трубы

- •11.2.Толстостенные и многослойные трубы

- •11.3.Высокочастотная сварка труб 36-529мм

- •11.4.Печная, газоэлектрическая и контактная сварка труб средних и малых диаметров

- •12.Сооружение магистрального трубопровода

- •12.1.Трубосварочная база

- •12.1.1.Центраторы

- •13.1.Ручная дуговая сварка

- •13.2.Сварка в защитных газах

- •13.3.Контактная сварка труб

- •14.Производство корпусных конструкций

- •14.1Корпуса судов

- •14.1.1Узлы корпуса.

- •14.1.2Модульные конструкции судов

- •14.1.3Базовые элементы и схемы нх сборки.

- •14.2.Линии изготовления плоских секций

- •14.2.1Сборка и сварка объемных секций

- •14.2.2.Сборка судов из модулей

- •15.Технология изготовления сварных деталей машин

- •15.1.Автомобили

- •15.1.1.Кузов легкового автомобиля

- •16. Контроль качества сварки

- •16.1.Проверка квалификации сварщиков

- •16.2. Контроль качества исходных материалов

- •16.2.1.Контроль качества основного металла

- •16.2.2.Контроль качества электродов

- •16.2.3.Контроль качества флюсов

- •16.3. Контроль заготовок

- •16.3.1. Контроль сборки

- •16.4. Контроль технологического процесса

- •16.5. Контроль качества сварки готового изделия

- •16.5.1.Внешний осмотр и обмер сварных швов

- •16.5.2.Методы контроля плотности сварных швов.

- •16.5.3.Рентгеновское просвечивание

- •16.5.4.Просвечивание сварных швов гамма-лучами

- •16.5.5.Ультразвуковой метод контроля

- •16.5.6.Люминесцентный метод контроля

- •16.5.7.Магнитные методы контроля

- •16.5.8.Металлографические исследования

- •16.6.Организация технического контроля

- •17. Пример расчета технико-экономических показателей проекта

- •17.1.Конкурентоспособность проекта.

- •18.Безопасность жизнедеятельности

- •18.1.Меры безопасности при работе на пк

- •18.2.Расчет общего освещения в лаборатории

- •18.3.Сварочное производство как источник загрязнения окружающей среды

- •ЛитератуРа

10.Корпусное оборудование аэс

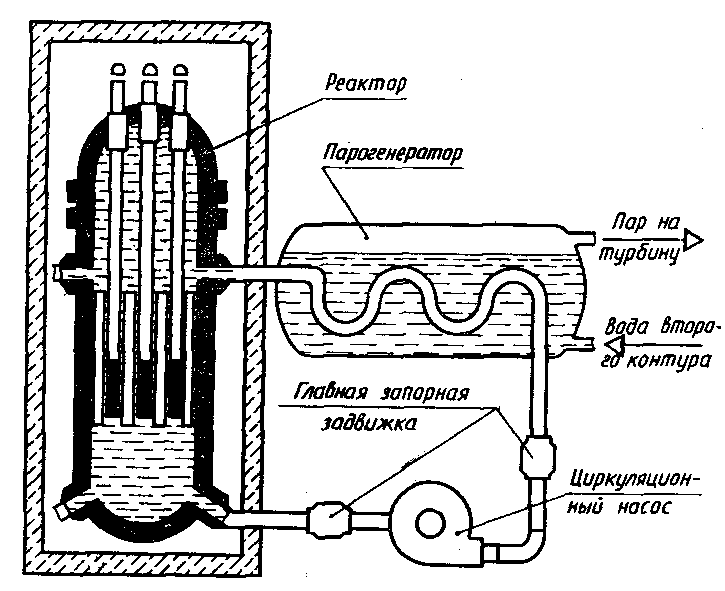

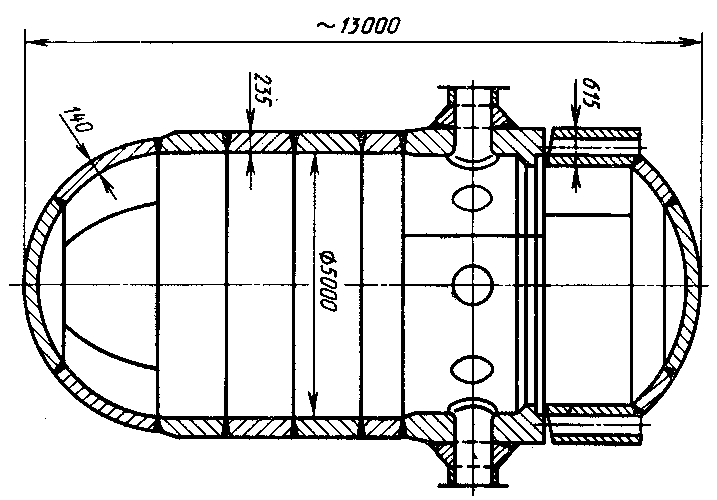

Оболочки реактора и парогенератора энергоблока (рис.91) атомной электростанции (АЭС) изготовляются с помощью сварки и являются примером особо ответственных конструкций, работающих в условиях высоких температур и давлений в течение длительного времени.

Рис.91. Схема энергоблока АЭС

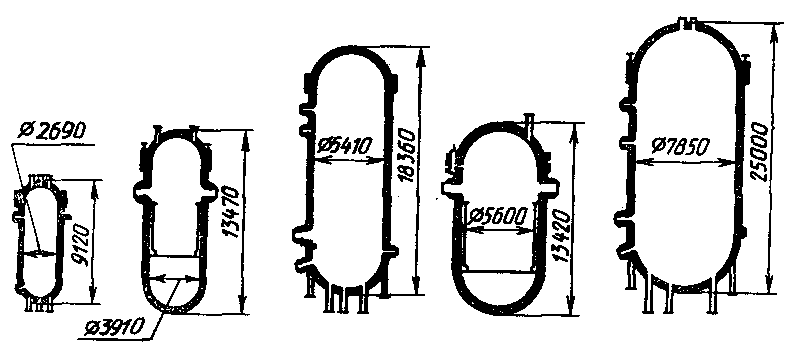

Постоянно увеличиваются масса и размеры корпусов (рис. 92).

Рис.92.Эволюция размеров корпусов атомных реакторов

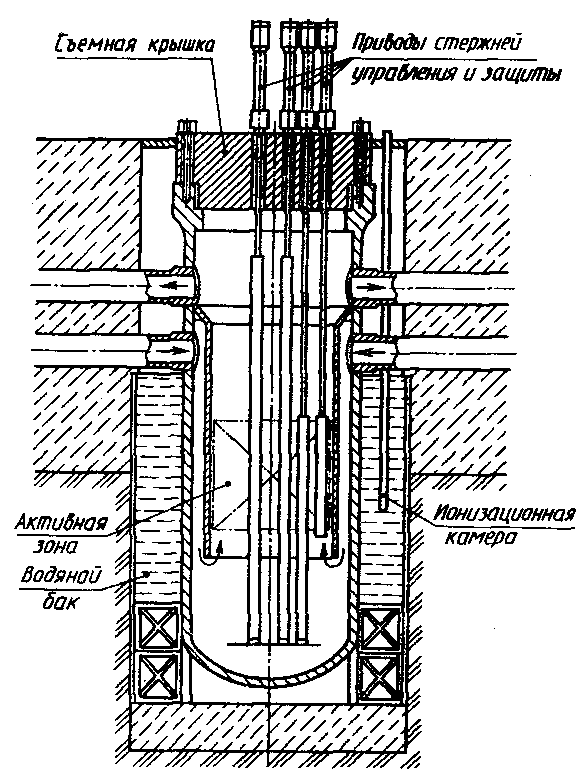

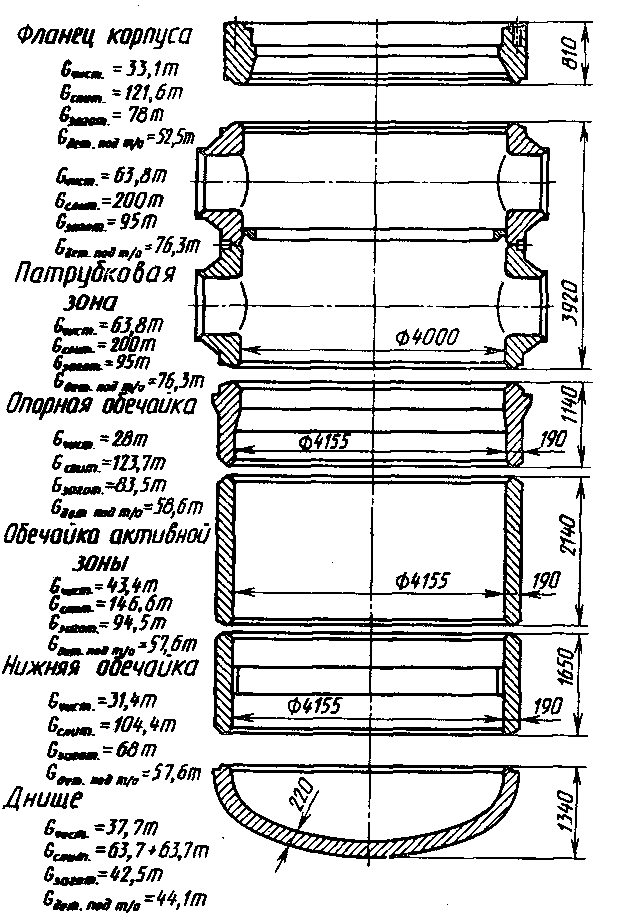

Корпус атомного реактора представляет собой толстостенную цилиндрическую обечайку со сферическими днищами и большим числом патрубков (рис.93). Расчленение корпуса на отдельные заготовки производят, исходя из возможностей технологического оборудования (рис.94). Поскольку в цилиндрической оболочке при наличии внутреннего давления продольный шов нагружен растягивающими напряжениями, вдвое превышающими напряжения в кольцевых швах, в России принята технология изготовления бесшовных обечаек, получаемых методом свободной ковки на прессе. Внутренняя поверхность обечаек для повышения коррозионной стойкости подвергается автоматической дуговой наплавке аустенитным ленточным электродом (рис.95).

Рис.93 Схема Российского водо-водяного реактора

Рис.94. Заготовки корпуса реактора

Рис.95. Наплавка ленточным электродом внутренней поверхности обечайки

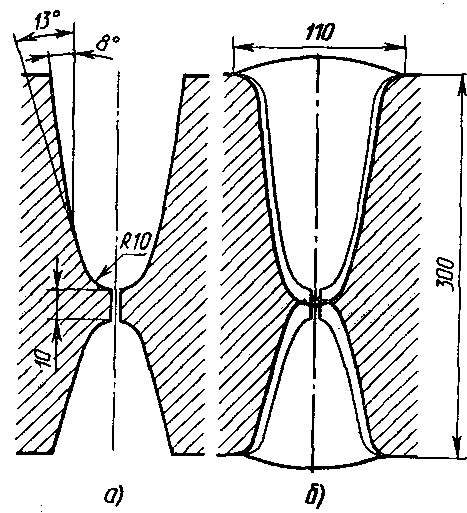

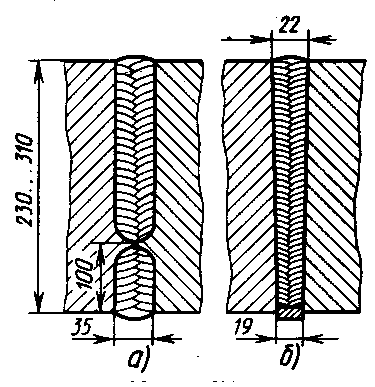

Отдельные обечайки, имеющие толщину 300мм и более, соединяют многослойной автоматической сваркой под флюсом. Разделка кромок и сечение кольцевых сварных швов показаны на рис.96.

Рис.96 Разделка кромок (а) и сечение (б) кольцевых швов

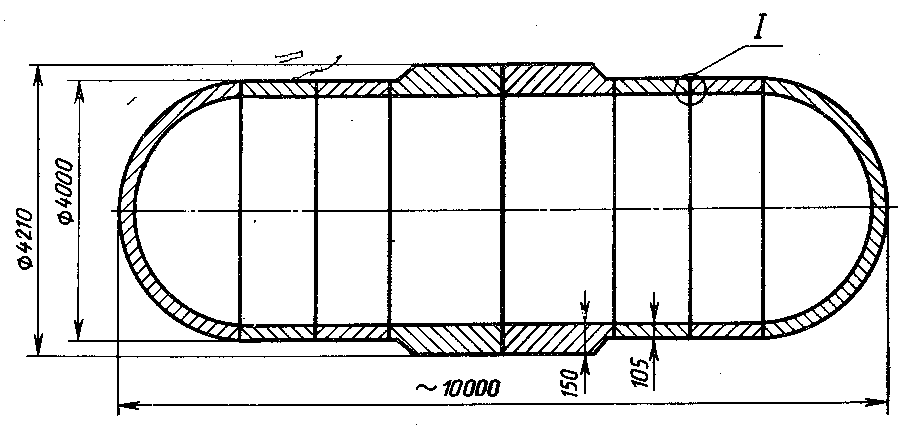

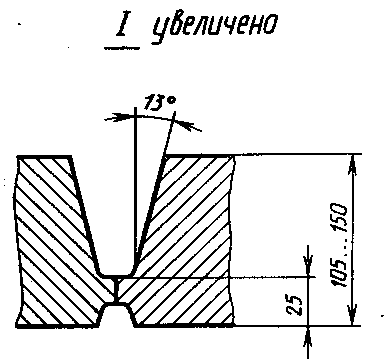

Конструкция и технология изготовления парогенератора аналогичны, однако стенка имеет меньшую толщину и разделка кромок кольцевых стыков предусматривает одностороннюю многослойную сварку с подваркой корня шва изнутри (рис.97) .

Рис.97. Корпус парогенератора

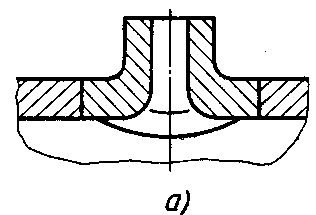

Вварка патрубков диаметром 250-500мм может производиться по двум схемам (рис. 98,а,б). Схема на рис.98,а, принятая в зарубежной практике реакторостроения, предусматривает применение вварных патрубков сложной формы с ручной дуговой сваркой криволинейного стыка.

Рис.98. Способы варки патрубков в корпус реактора

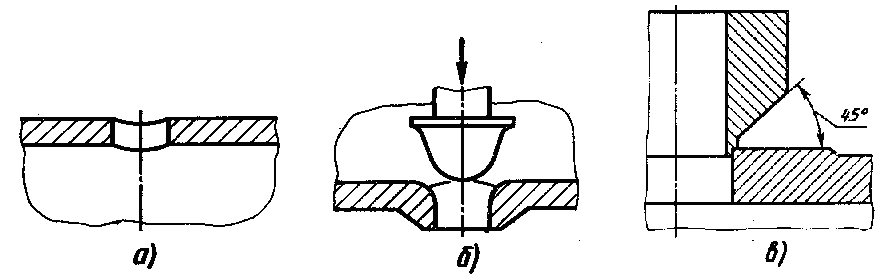

В России используют механизированную многослойную приварку приставных патрубков (рис.98,6) . При этом исходное отверстие обечайки (рис.99, а) отбортовывают на прессе фигурным пуансоном (рис.99,б) и далее производят механическую обработку кромок, как показано на рис.9,в. Для исключения ручной подварки корня шва и предотвращения прожогов при первом проходе диаметр патрубка и отверстие в обечайке делаются меньше расчетного. После приварки патрубка отверстие растачивается до расчетного значения.

Рис.99 Подготовка патрубка к сварке

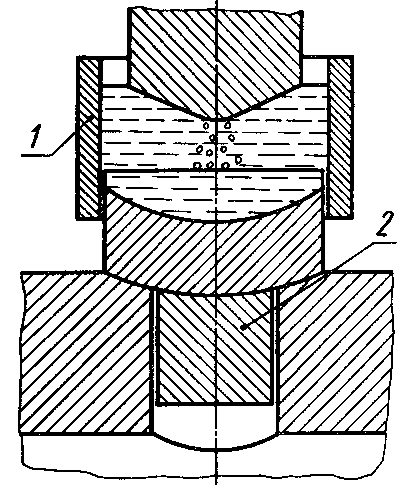

Существенно снизить трудоемкость позволяет применение способа электрошлаковой выплавки патрубков (рис.100). В просверленное отверстие заводят металлическую пробку 2, на которой начинают электрошлаковый процесс. Форму и размеры патрубку придают медным охлаждаемым кристаллизатором 1. После выплавки в патрубке сверлят и растачивают отверстие.

Рис.100. Электрошлаковая выплавка патрубка

За рубежом корпуса мощных реакторов изготовляют из поковок, соединяемых не только кольцевыми, но и продольными швами. Толстые заготовки металла для корпусов получают прокаткой или ковкой с последующей формовкой на прессе. Так, у корпуса реактора, показанного на рис.101 (ФРГ), элементы нижнего сферического пояса и нижнего днища сделаны из проката, фланцы, обечайка патрубковой зоны и другие обечайки -из поковок. Продольные швы выполняют в основном электрошлаковой сваркой с последующей закалкой и отпуском. Однако в связи с тем, что соединения при многослойной автоматической сварке под флюсом имеют более высокую прочность и пластичность, а также в связи с возросшей производительностью дуговой сварки ее применили для сварки продольных швов при толщине металла заготовок до 400мм.

Рис.101. Корпус реактора АЭС

Характерная форма разделки кромок и схема наложения слоев показаны на рис.102, а. Такая технология требует частой кантовки изделия, чтобы чередовать заполнение разделки с внутренней и наружной стороны.

Рис.102 Разделка кромок продольных швов

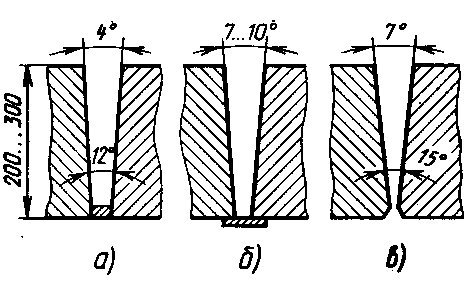

Этих недостатков не имеет способ сварки под флюсом вертикальных швов в нижнем положении, называемый способом "сабверт". Разделка кромок приведена на рис. 12,6. Кромки свариваемого стыка располагают вертикально, как и при электрошлаковой сварке. Отдельные слои накладывают в разделке перпендикулярно к оси обечайки вдоль толщины ее стенки, начиная от нижнего края стыка. Первые два валика выполняют на подкладке. Сверку ведут по узкому зазору. В каждом слое накладывают два валика толщиной по 4 мм в направлении от оператора. Кольцевые швы выполняют автоматической сваркой под флюсом. Разделка кромок предусматривает или применение стальных подкладок (рис.103, а, б), или подварку корня шва (рис.103,в).

Рис.103. Разделка кромок кольцевых швов

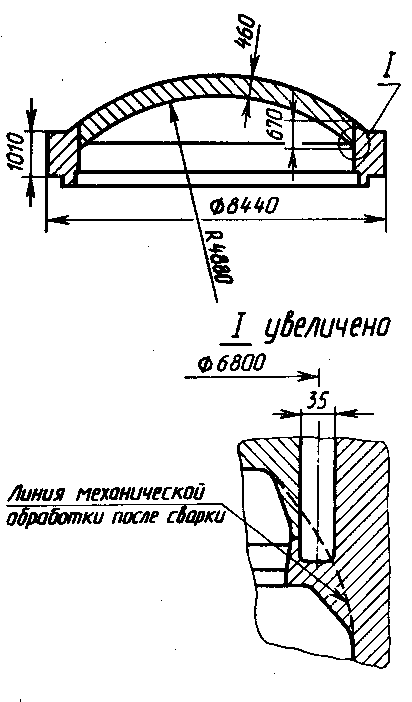

При сварке сферической крышки с фланцем корпуса реактора (рис.104) толщина свариваемого металла составляет 670мм. Шов выполняют дуговой сваркой под флюсом в узкий зазор сварочным аппаратом, обеспечивающим раскладку в каждом слое по три валика. После сварки корень шва удаляют механической обработкой.

Рис.104. Конструкция соединения сферической крышки с фланцем корпуса реактора