- •21 Загальна х-ка процесу розсіювання високоенергетичних електронів у тв. Тілі

- •22 Відбиті та вторинні електрони

- •23 Будова рем

- •24 Основи формування зображення рем, збільшення та глибина фокусу

- •25 Детектори електронів у рем

- •Детектори сцинтилятор-фотопомножувач. Еверхарт та Торнлі

- •26 Методи обробки сигналу у рем

- •27 Поняття про ідеальне зображення. Аберації 3-го порядку Ідеальне, або гаусівське, зображення

- •28 Конструкція пем. Хід променів у колоні мікроскопа із 3-х ступеневим збільшенням Конструкція пем

- •29 Практичні режими роботи пем: дифракційний, мікродифракційний, світлопольний, темнопольний Режими роботи пем

- •30 Фізичні основи принципу роботи та конструкція скануючого тунельного мікроскопу

- •31 Основи термодинаміки і кінетичної теорії газів (рівноважний тиск металевої пари).

- •32 Основи термодинаміки і кінетичної теорії газів (розподіл атомів металевої пари за швидк).

- •33 Випаровування матеріалів для т.Плівок і покриттів: ел.-променеве, іонне, реактивне)

- •34 Методи контролю та вимірювання товщин тонких плівок.

- •35 Чотири стадії росту плівки; механізм конденсації плівок.

- •36 Утворення дефектів у процесі росту плівки і покриття (дислокації).

- •37 Утворення дефектів у процесі росту плівки і покриття (межі зерен).

- •38 Нанокристал. Та аморфні плівкові матеріали.

- •39 Внутрішні макронапруження в конденсатах.

- •40 Процеси старіння в тонких плівках.

- •1 Основні х-ки вакуумної системи. Основне р-ня вакуумної техніки.

- •2 Класифікація вакуумних насосів. Параметри і робочий діапазон дії.

- •5 Конструкція та принцип дії багатоступеневого паромасляного дифузійного насосу.

- •6 Конструкція і принцип роботи іонно-сорбційних, адсорбційних, кріогенних насосів.

- •7 Механ. Молекулярні та турбомолекул. Насоси.

- •8 Принцип роботи обертальних пластинчатих насосів. Робочі рідини для оберт. Насосів.

- •9 Розбірні вакуумні з’єднання. Гнучкі вакуумні з’єднання. Передача руху у вакуум.

- •10 Конструкція і принцип роботи вакуумних уловлювачів.

- •11 Послідовність формування та схема техн.. Процесу дифузійно-планарних імс

- •12 Послідовність формування та схема техн.. Процесу епітаксійно-планарних імс.

- •13 Послідовність формування та схема техн.. Процесу виготовлення V-канальних німс.

- •14 Послідовність формування та схема техн.. Процесу німс з діелектричною ізоляцією

- •15 Впровадження домішки у напівпровідник шляхом термічної дифузії

- •16 Впровадження домішки у напівпровідник шляхом іонної імплантації

- •17 Автоепітаксія кремнію як базовий технологічний процес виготовлення імс.

- •18 Загальна х-ка фотолітографічного процесу.

- •19 Схема технолог. Процесу виготовлення товсто плівкових гімс. Х-ка та трафаретний друк.

- •20 Загальна х-ка етапів та методів зборки імс.

7 Механ. Молекулярні та турбомолекул. Насоси.

Механічні молекулярні насоси.

Конструкція механічного молекулярного насоса представлена на рисунку 7.1.

Його ротор 3 має по округлості ряд пазів 4, в які входять перегородки 1, закріплені на статорі 2. Перегородки ділять пази на дві чатини n і m. При обертанні ротора в напрямку показаному стрілкою, молекули газа з області n переміщаються в область m, звідки видаляються форвакуумним насосом. Граничний вакуум і швидкодія молекулярного насоса залежать від числа обертів ротора і степені форвакуума у вході камери m. Переваги: відкачування до високого вакуума без робочих рідин, не обов’язково низький форвакуум. Недоліки: технологічні труднощі, складність експлуатації. Молекулярні насоси дозволяють знизити граничний вакуум до 10-11 мм.рт.ст (надвисокий вакуум) в зв’язку з тим, що механічні молекулярні насоси однаково гарно відкачують як газ, так і пару, а в робочих камерах відсутні змазки (змазки можуть внести забруднення в відкачуваний об’єм)

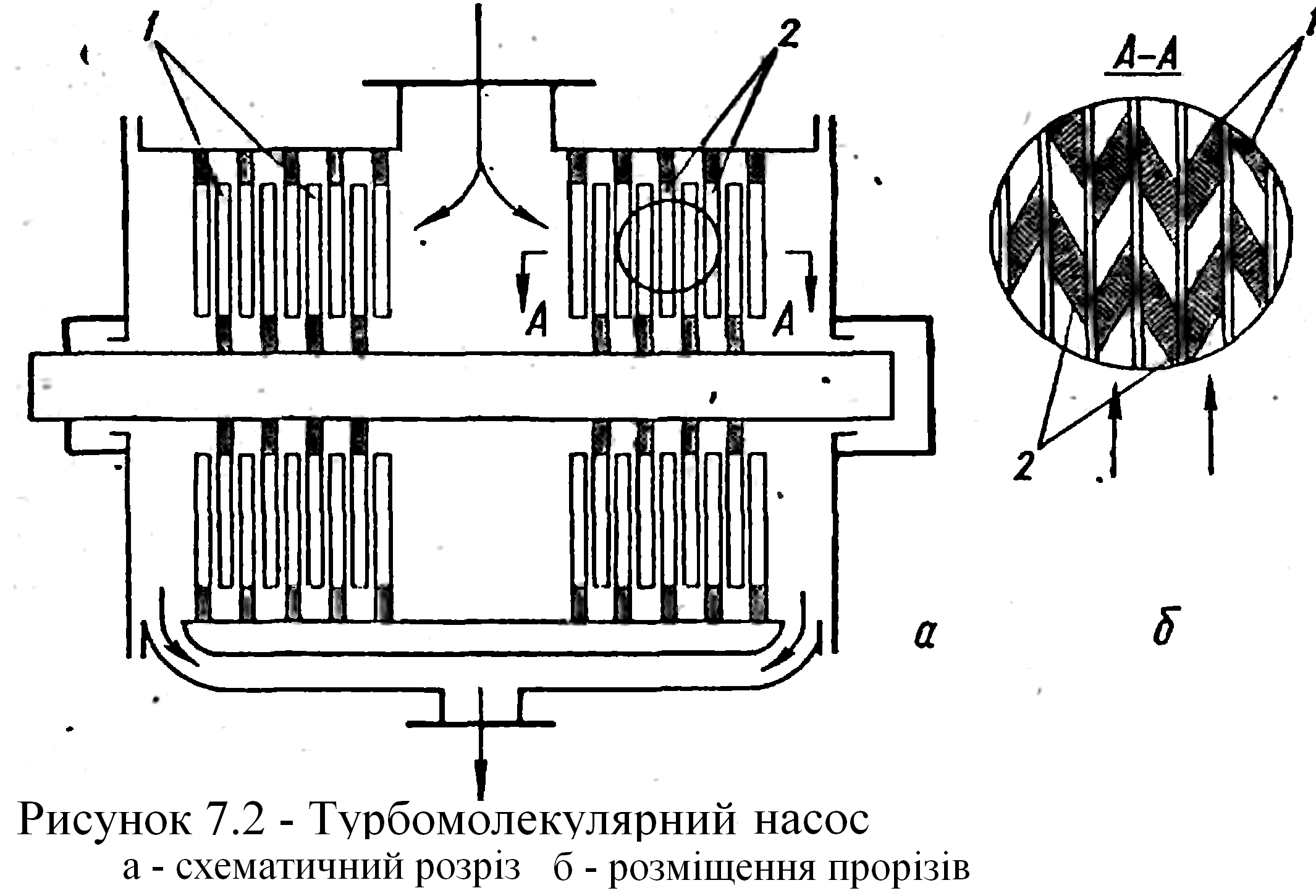

Механічні турбомолекулярні насоси.

Конструкція механічного турбомолекулярного насоса представлена на рисунку 7.2, вона поєднує механізм молекулярного збільшення газу і осьовий компресор. Робочий механізм насоса складається із статорних і роторних дисків, в яких у радіальному напрямі виконані косі канали. Молекули газа, які поступають із всмоктуючого патрубка, здобувають в косих каналах швидкість в напрямку попереднього вакуума. Кожна пара дисків ротора і статора представляє собою одну ступінь відкачки. Число ступенів відкачки в одному насосі може сягати 30-40, що дозволяє одержати високий коефіцієнт стискання газу. В залежності від того який газ використовується (коефіцієнт стискання) число обертів ротора змінюється (для обертання ротора використовують обертаюче магнітне поле, що дозволяє досягти 100000 обертів/хв. Швидкість відкачування турбомолекулярних насосів 10-100 л/с, граничний вакуум 10-9 мм.рт.ст. Механічні турбомолекулярні насоси потребують потужних форвакуумних насосів. При тисках менших за 10-8 мм.рт.ст. швидкодія насосів різко падає.

8 Принцип роботи обертальних пластинчатих насосів. Робочі рідини для оберт. Насосів.

Для отримання форвакууму частіше всього застосовуються механічні насоси. Вони можуть бути поршневими, пластинчато-статорними, пластинчато-роторними та плунжерними.

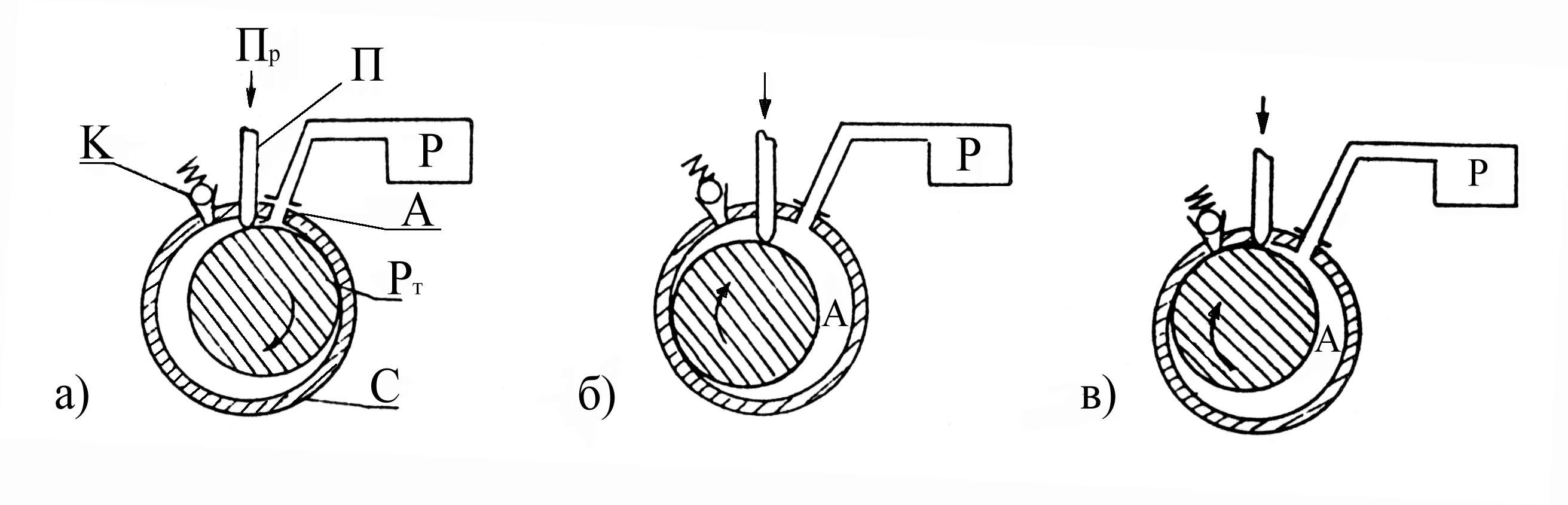

Рисунок 8.2 - Схема роботи пластинчато-статорного насоса

У пластинчато-статорному насосі (рис. 8.2) статор С має форму циліндричної труби. Ротор Рт циліндричний, але розміщується ексцентрично таким чином, що якщо він обертається навколо геометричної осі статора, то ковзає по його внутрішній поверхні (послідовні положення ротора при його обертанні показані за ходом стрілки на рис. 8.2,а, 8.2,б, 8.2,в). Пластина П, яка ковзає по статору, увесь час притискається пружиною Пр до ротора. Розглянемо роботу насоса, починаючи з моменту, зображеного на рис. 8.2,а. При обертанні ротора Рт (рис. 8.2,б) об’єм А збільшується і за рахунок розрідження заповнюється газом, який надходить із реципієнта Р.

У положеннях 8.2,б і 8.2,в всмоктування газу в об’єм циліндра продовжується. Далі, коли ротор знову стане в положення 8.2,а, цей об’єм буде відсічений від реципієнта і почне стискуватися ротором, що обертається. Коли тиск в області стискування перевищить атмосферний тиск, відкриється клапан К і відбудеться вихлоп.

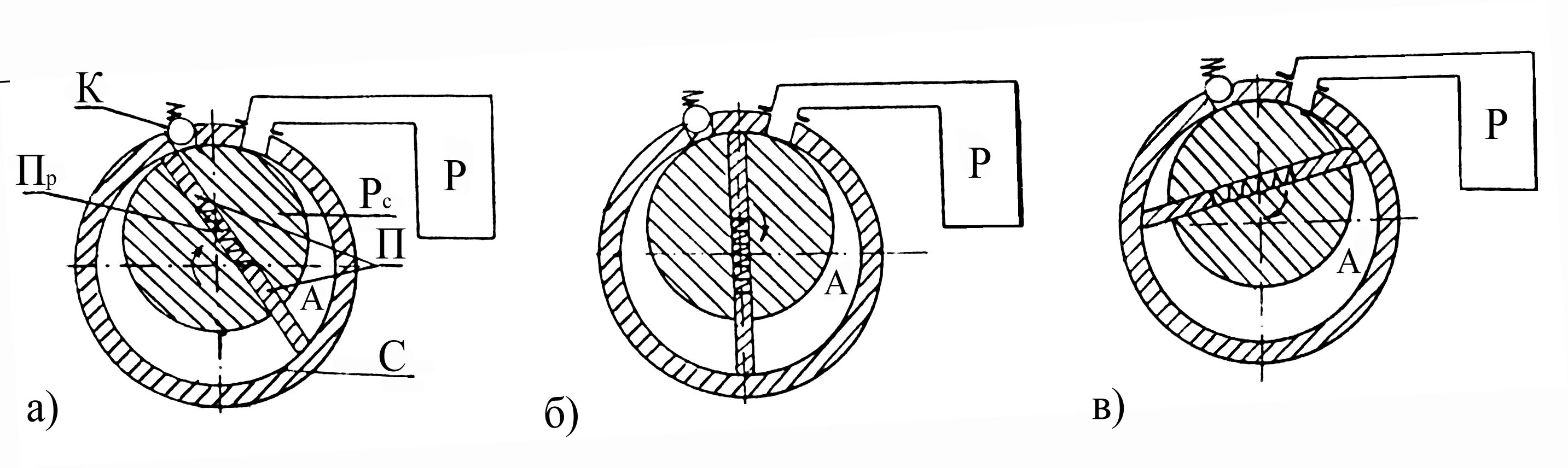

Рисунок 2.3- Пластинчато-роторний насос

У пластинчато-роторному насосі (рис. 8.3), як і в пластинчато-статорному, статор С виконаний у вигляді циліндричної труби і ротор Рт також циліндричний, але обертається він навколо власної осі. Пластини Р, які розміщені у роторі, притискаються пружиною Пр до внутрішньої поверхні статора. При обертанні ротора (див. послідовне положення 8.3,а, 8.3,б, 8.3,в) об’єм А збільшується, наповнюється газом із реципієнта Р, відсікається і стискується. Внаслідок стискування відбувається вихлоп, тобто викидання газу з насоса через клапан К.

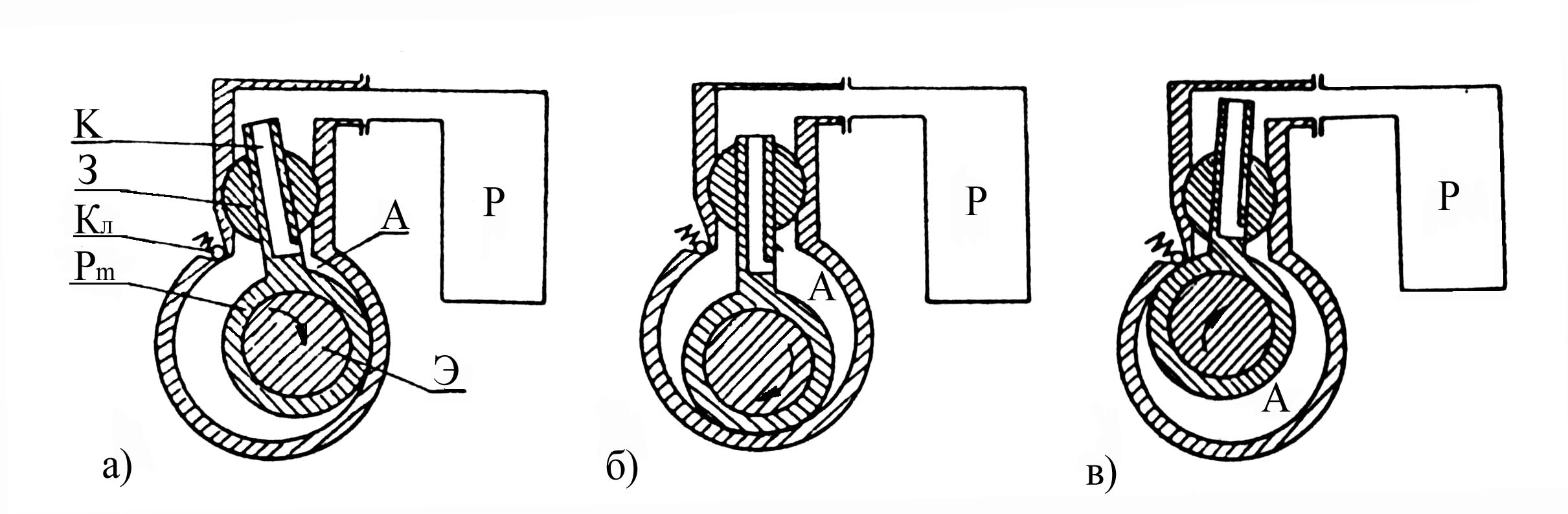

Рисунок 8.4 - Схема роботи плунжерного насоса

У плунжерному насосі (рис. 2.4) всмоктування газу з реципієнта Р в область А відбувається через канал К в гребні ротора Рт. Ротор рухається за рахунок обертання відцентрика Е. При цьому (див. послідовне положення 8.4,а, 8.4,б) область А збільшується. В положенні 8.4,а ця область відсікається від реципієнта золотником З і після переходу ротора в положення 8.4,а газ починає стискатися. Вихлоп газу здійснюється через клапан.

Робочі рідини. Кожен із описаних насосів може нормально працювати лише за наявності всередині нього достатньої кількості масла, яке застосовується для вакуумного ущільнення ковзних контактів, для зменшення тертя між деталями та їх охолодження. Як правило, масло надходить до насоса під дією атмосферного тиску і вилучається з нього разом з газом, який відкачується. Маслом покриті всі внутрішні поверхні насоса. Це потребує застосування у форвакуумних насосах тільки таких масел, тиск насиченого пару яких не перешкоджає отриманню потрібного вакууму. Для форвакуумних насосів спеціально розроблені й випускаються масла ВМ-4 і ВМ-6. Масло ВМ-6 має велику термоокислювальну стабільність (менше піддається термічному розпаду при роботі насоса). Воно також менше забруднює відкачуваний об’єм і рідше потребує заміни.