- •Анализируемый объект производства

- •Разработка маршрута обработки конструкторских баз с использованием метода графа

- •План обработки детали

- •Определение типа производства

- •Заключение об использовании принципа концентрации или дифференциации операций

- •Анализ структуры нормы времени на операциях анализируемого процесса

- •Анализ оптимальности предлагаемого технологического маршрута

- •Расчет коэффициентов уточнения

- •9. Анализ припусков на обработку

- •10. Анализ оптимизации способа установки заготовки

- •11. Анализ структуры операции.

- •12. Анализ выбора оборудования, оснастки, инструмента для конструкторских баз. Выводы предложения.

9. Анализ припусков на обработку

Таблица 6 – Сравнение расчетных припусков на обработку с действительными

Вид обработки |

Зенкерование |

Расточка |

Алмазная расточка |

Хонингование |

Хонингование |

Интегрально-аналитический |

2,4 |

0,71 |

0,09 |

0 |

0 |

Фактический по ТП |

2,0 |

2,2 |

0,6 |

0,2 |

0 |

2zmin,факт/2zmin,ин.-ан. |

0,83 |

3,1 |

6,67 |

-- |

0 |

По данным таблицы 6 можно сделать следующие выводы: припуски на обработку, приведенные в заводском техпроцессе, значительно завышены по сравнению с расчетными, что характерно. Для уточнения припусков при улучшении, изменении техпроцесса возможен пересчет их по методу Кована.

10. Анализ оптимизации способа установки заготовки

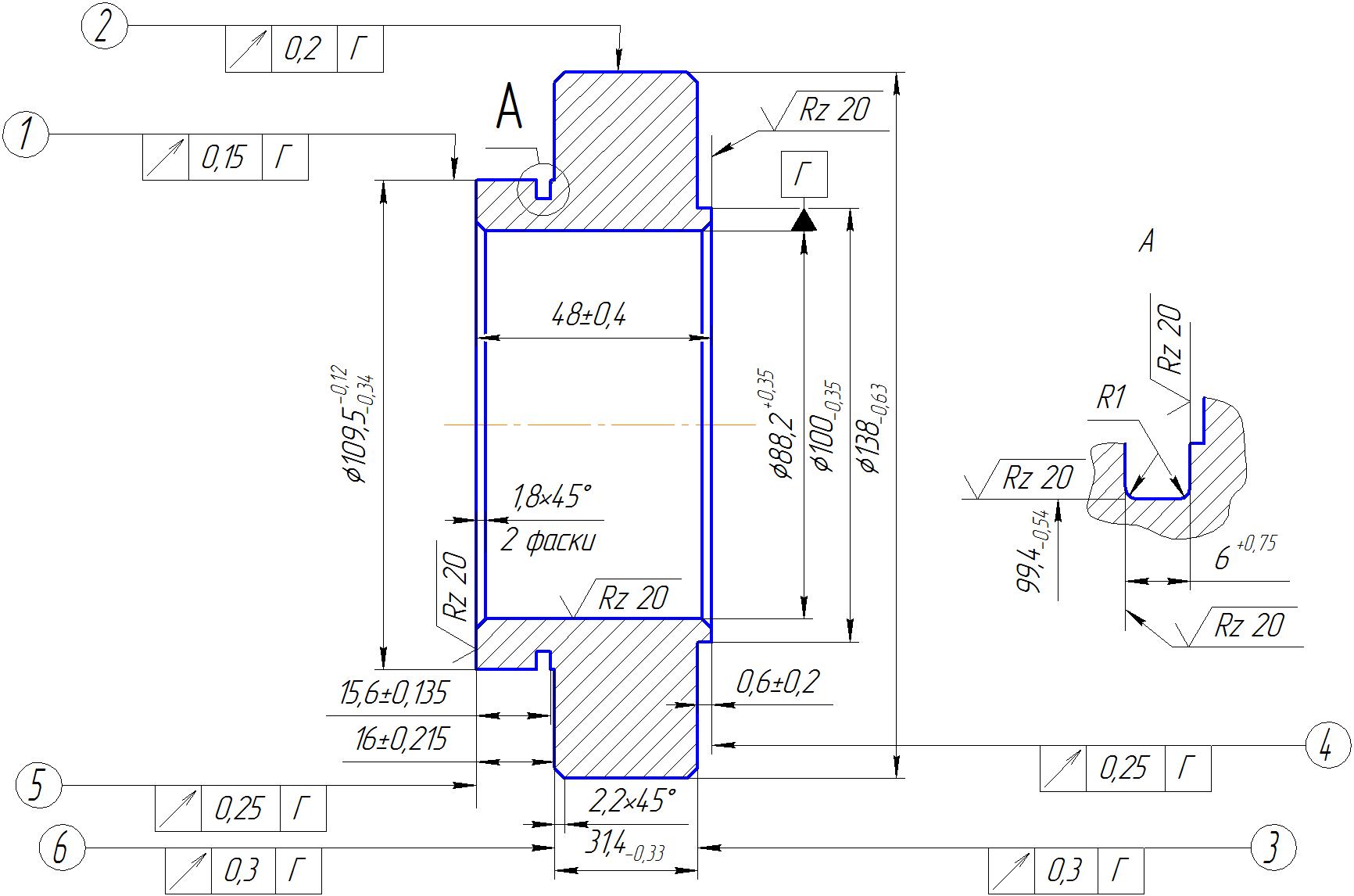

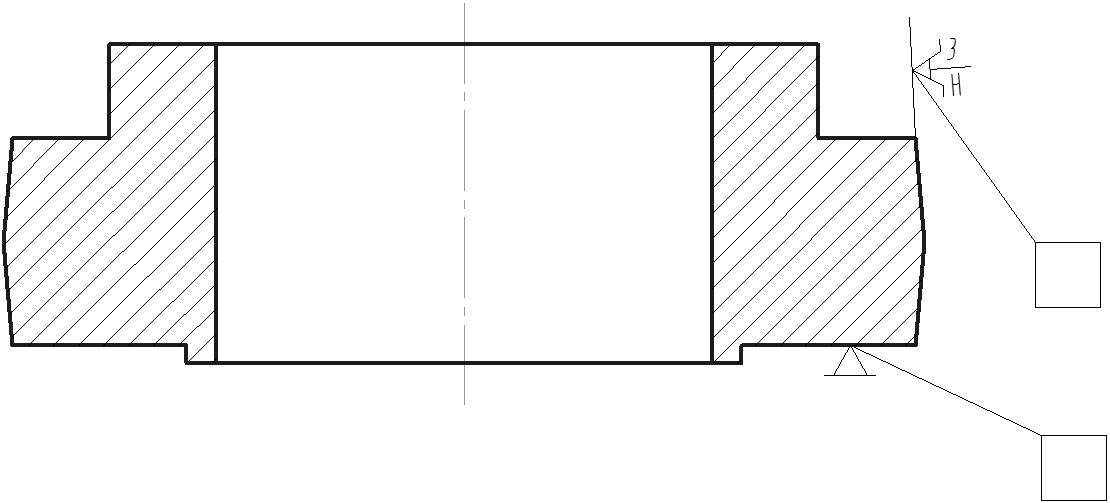

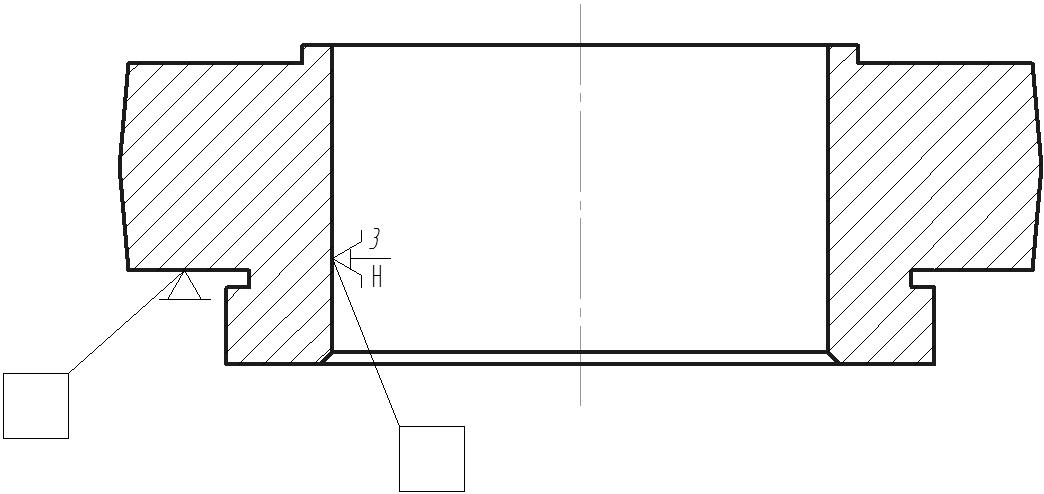

Рисунок 5 – Операционный эскиз токарной операции

Рисунок 6 – Схемы базирования на токарной операции

На рисунке 5 представлен операционный эскиз токарной операции, которая выполняется за два установа (рисунок 6). Базирование при первом установе детали осуществляется по венцу будущей шестерни кулачками патрона с помощью гидравлического зажима и по торцу этого венца. Здесь производится обработка другого торца венца и торца ступицы, наружного диаметра венца шестерни, черновая и чистовая обработка отверстия, а также выполнение канавки и внутренней фаски. Второй установ ведется по обработанным при первом установе торцу венца и внутренней поверхности с помощью гидравлического зажима. Здесь обрабатываются свободные торцы венца и ступицы, наружная поверхность (венец), а также снимается фаска в отверстии.

На операционном эскизе заданы допуска на радиальные биения наружной поверхности венца и его торцев, а также торцев шестерни относительно отверстия. Данные поверхности обрабатываются либо за один установ с этим отверстием, либо при базировании детали по нему. Такая схема базирования является верной. Поэтому в данном случае при адаптировании техпроцесса для серийного производства необходимо лишь произвести замену гидравлических приспособлений на механические.

11. Анализ структуры операции.

По данному технологическому процессу все поверхности детали обрабатываются последовательно одним или несколькими инструментами, за исключением лишь токарной многорезцовой операции, когда торцы венца колеса обрабатываются одновременно несколькими резцами.

При этом в техпроцессе выполняется принцип концентрации и дифференциации баз. Например, обработка внутренней поверхности начинается с зенкерования и растачивания на токарном станке (принцип концентрации), а для чистовой обработки используется алмазно-расточной станок (принцип дифференциации); также черновая и получистовая обработка торцов венца и его самого ведется на том же токарном станке, а чистовая – на токарном многорезцовом.

Для серийного производства характерно применение станков, оборудованных системой ЧПУ, где обработка данной детали вплоть до зубофрезерования по ходу технологического процесса может быть осуществлена за одну операцию в несколько переходов (соответственно принципу концентрации баз).