М іністерство

освіти,

науки,

молоді та

спорту України

іністерство

освіти,

науки,

молоді та

спорту України

Чернігівський державний технологічний університет

Кафедра технологій машинобудування та деревообробки Розрахунково-графічна

робота

з дисципліни: "Технологічні процеси та програмування верстатів з ЧПК "

на тему „Програмування обробки на токарному верстаті моделі 16К20Ф3 з системою ЧПК типу 2Р22”

Виконав

ст. гр. ІМ-082 Заворотний І.В.

Перевірив Борисов О.О.

Чернігів 2012

1 Завдання

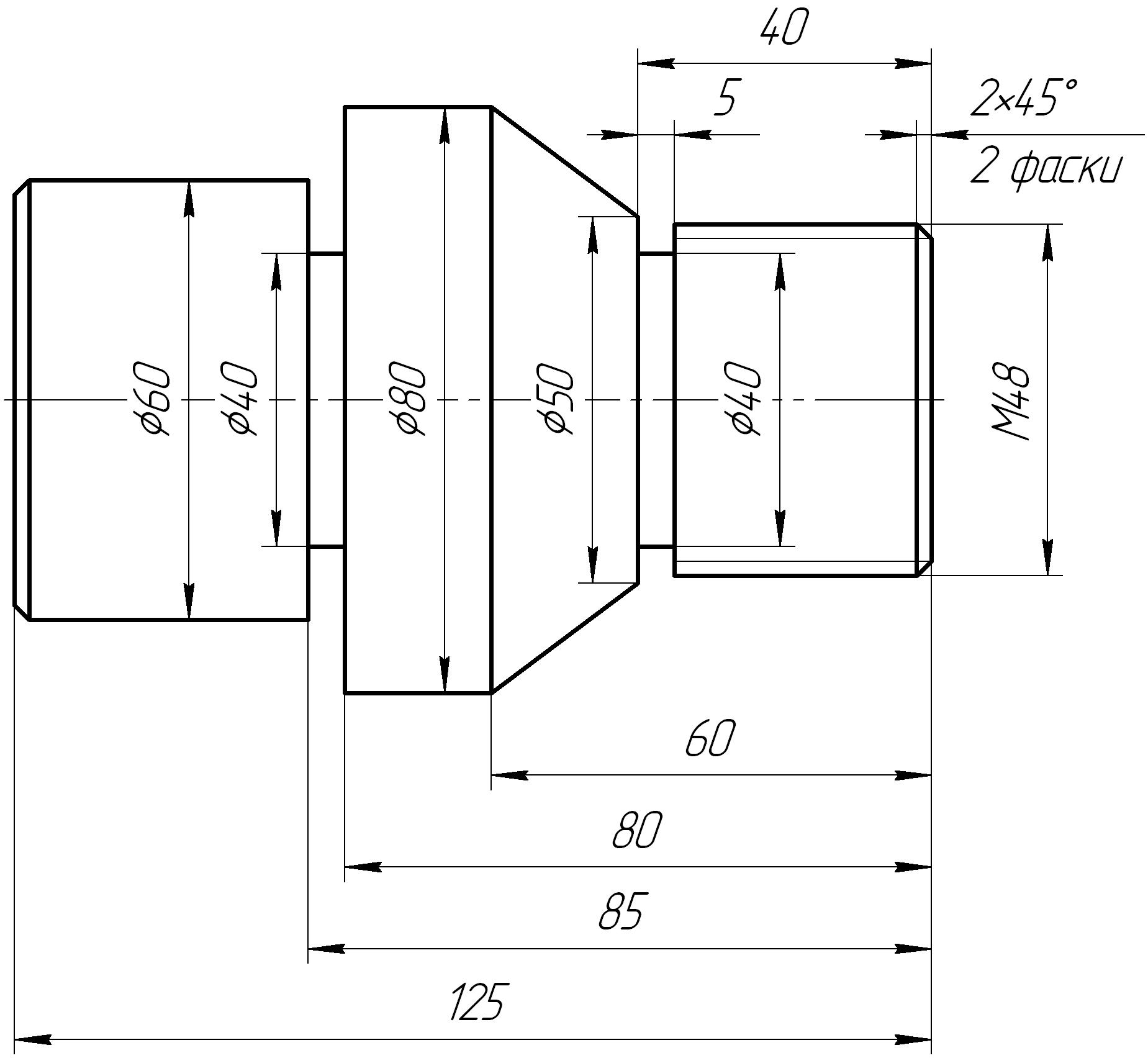

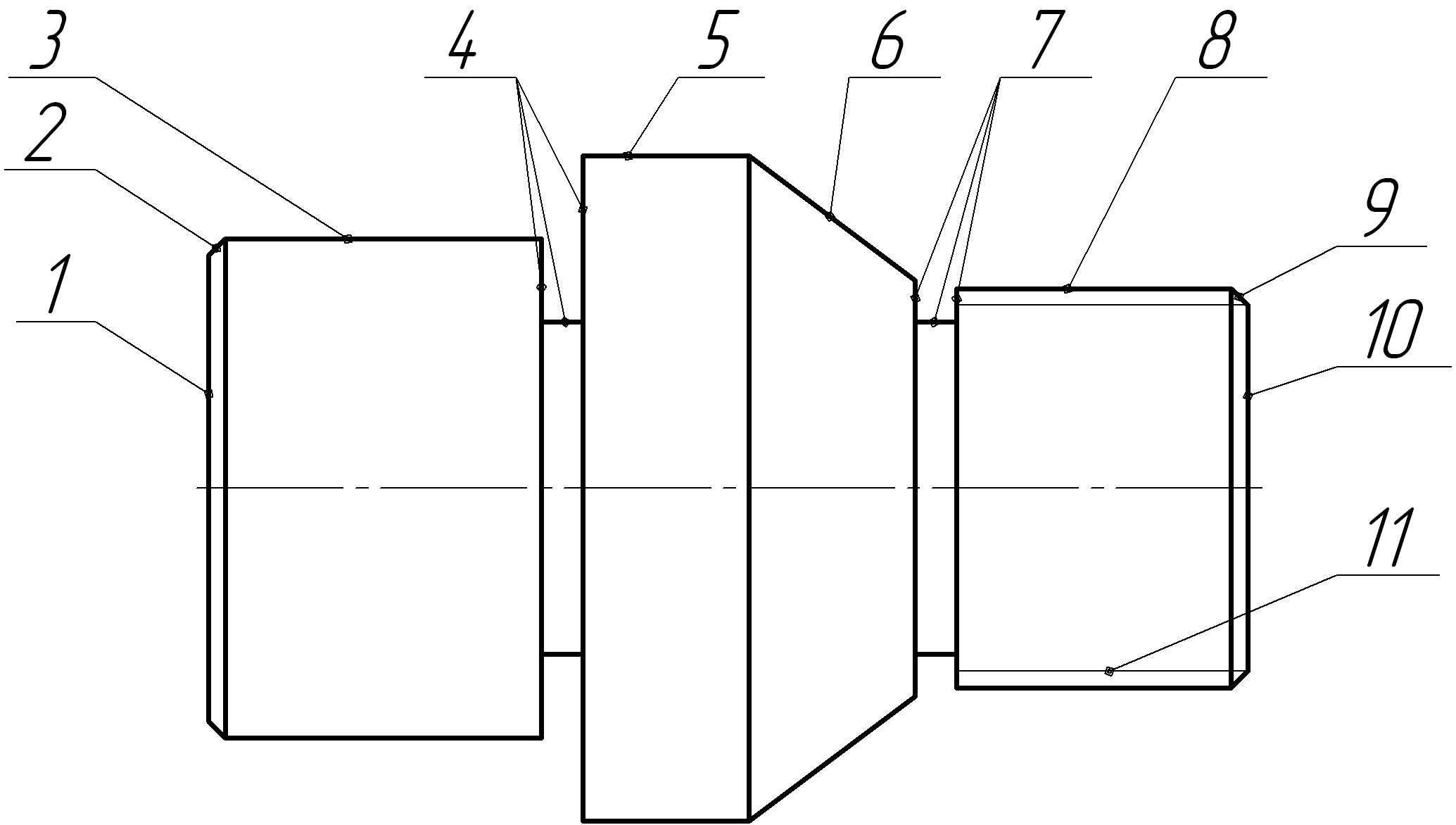

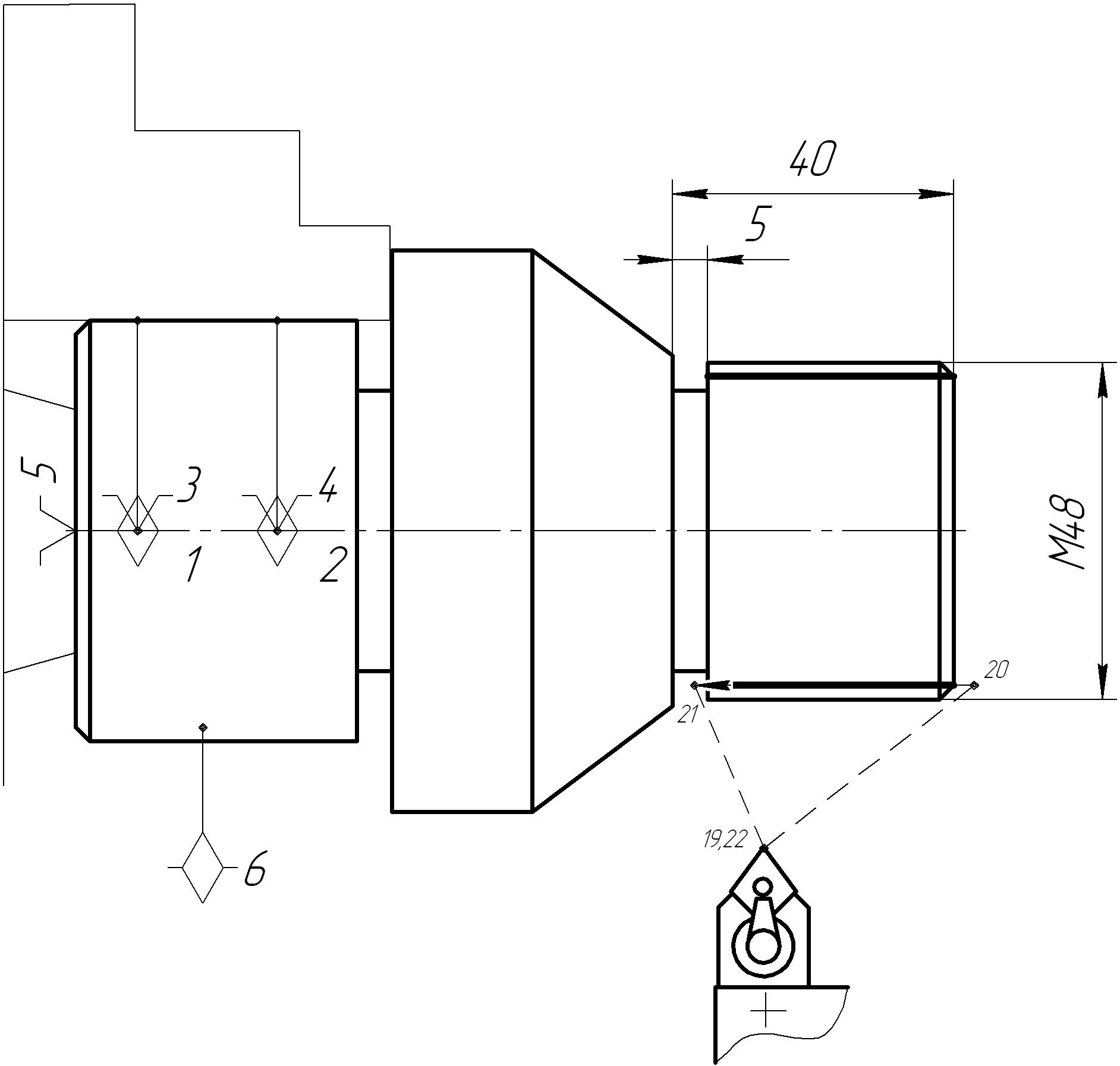

На

рисунку 1.1 приведено ескіз деталі для

якої згідно завдання необхідно розробити

керуючу програму обробки на токарному

верстаті моделі 16К20Ф3 з системою ЧПК

типу 2Р22. Матеріал деталі сталь 45.

На

рисунку 1.1 приведено ескіз деталі для

якої згідно завдання необхідно розробити

керуючу програму обробки на токарному

верстаті моделі 16К20Ф3 з системою ЧПК

типу 2Р22. Матеріал деталі сталь 45.

Рисунок 1.1 – Ескіз деталі

2 Технічні характеристики токарного

верстата моделі 16К20Ф3

Технічні характеристики токарного

верстата моделі 16К20Ф3

2.1 Технічна характеристика верстату

Основні технічні дані та характеристики верстата приведені в

таблиці 2.1

Таблиця 2.1 - Основні технічні дані та характеристики верстата

моделі 16К20Ф3

Параметри |

Одиниці виміру |

Величина параметру |

||

Найбільша довжина оброблюваного виробу у центрах

|

мм |

1000 |

||

Найбільша довжина оброблюваного виробу у патроні

|

мм |

350 |

||

Висота осі центрів над плоскими направляючими станини |

мм |

215 |

||

Границі частот обертання шпинделя у |

1 діапазоні частот

|

об/хв |

22,4 – 355 |

|

2 діапазоні частот

|

63 –900 |

|||

3 діапазоні частот

|

160 – 2240 |

|||

Границі подач

|

поздовжніх |

мм/об |

0,01 – 40 |

|

поперечних |

0,005 – 20 |

|||

Максимальна швидкість робочого подання рекомендована повздовжня |

мм/об

|

2,6 |

||

Швидкість прискорених ходів |

поздовжніх |

мм/об |

6000 |

|

поперечних |

5000 |

|||

Дискретність переміщень |

поздовжніх |

мм |

0,01 |

|

поперечних |

0,005 |

|||

Найбільша довжина обточування |

мм |

1335 |

||

Границі кроків нарізаємих різьб

|

мм |

0,1 – 40,95 |

||

Кількість позицій автоматичної поворотної головки |

позицій |

6 |

||

Найбільший крутний момент на шпинделі |

Нм |

1000 |

||

Найбільші діаметри |

по чавуну |

мм |

28 |

|

по сталі |

25 |

|||

Маса верстата |

кг |

4000 |

||

2.2

Характеристика системи ЧПК типу 2Р22

2.2

Характеристика системи ЧПК типу 2Р22

Кількість управляючих координат - 2 (у тому числі одночасно).

Системи вводу інформації:

з клавіатури;

з магнітної стрічки;

з перфострічки.

База для системи – „Електроніка – 60”.

2.3 Технічна характеристика електрообладнання

Потужність головного приводу – 11 кВт.

Діапазон регулювання „П” електродвигуна головного руху з постійною потужністю:

1000 – 3600 об/хв. (1 діапазон);

1500 – 4500 об/хв. (2 діапазон);

Номінальний момент електродвигунів приводів подач:

поздовжня – 17 Н∙м;

поперечна – 17 Н∙м;

Сумарна споживча потужність приводів – 25 кВт;

Сумарна потужність усіх електродвигунів – 16 кВт.

2.4 Вказівки по експлуатації

Робоча температура приміщення 25 ±100С.

Вологість в межах:

40 – 75 % при температурі < 240C;

40 – 60 % при температурі >240C але < 280С;

40 – 50% при температурі >280C.

Запилення приміщення у межах санітарних норм.

3 Маршрут обробки і керуюча програма

Маршрут обробки і керуюча програма

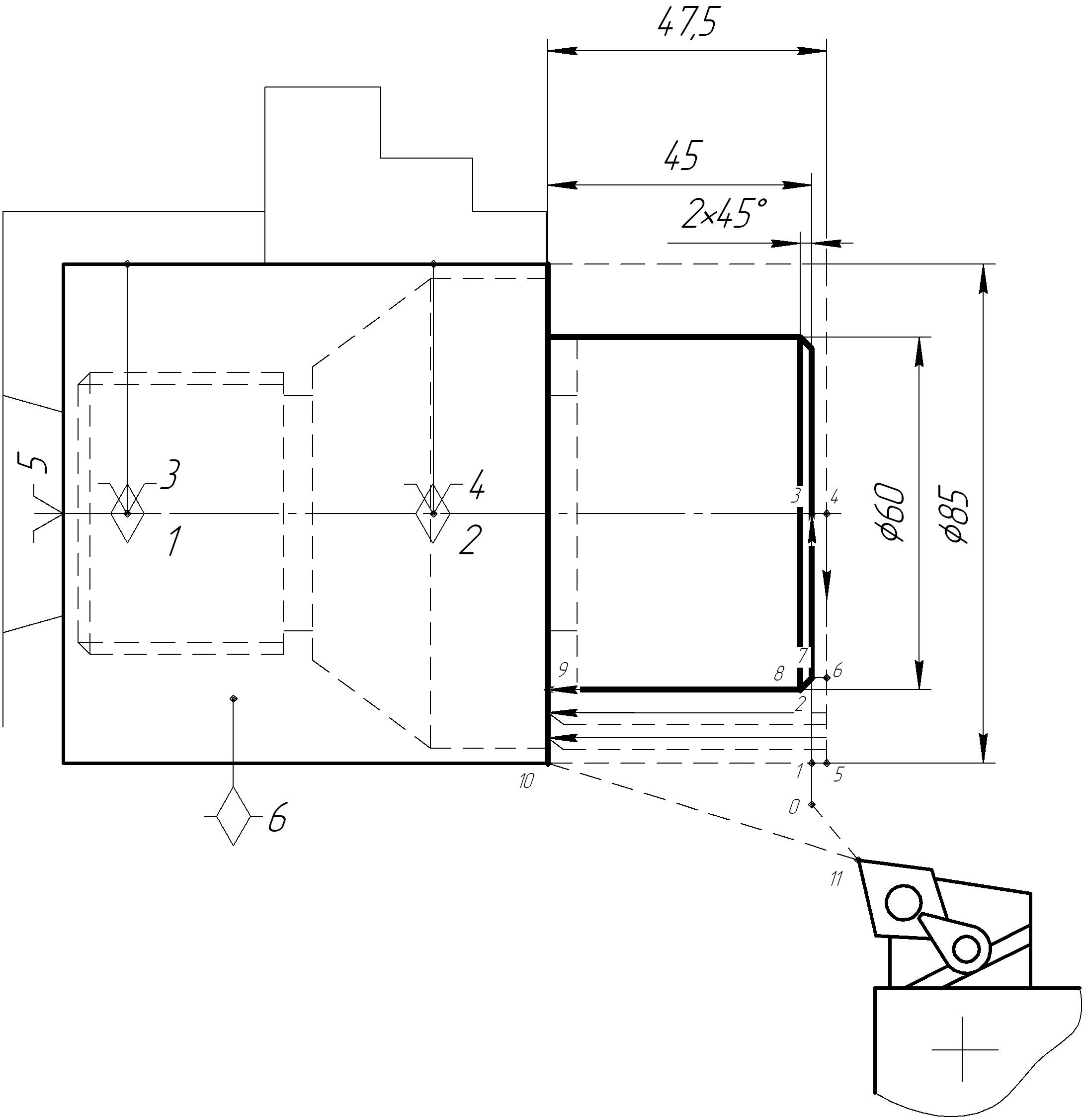

Маршрут обробки представлений у вигляді таблиці 3.1. У таблиці поверхні позначені цифрами показані на рисунку 3.1.

Рисунок 3.1 – Ескіз деталі з позначенням поверхонь

Таблиця 3.1 – Маршрут обробки деталі

№ пере-ходу |

Зміст переходу |

№ інстр. |

Назва інструменту |

S мм/об |

n об/хв. |

V м/хв. |

t мм |

|||

Установ 1 |

||||||||||

1 |

Точити поверхні 1, 2, 3 з використанням циклу L08 |

Т1 |

Різець прохідний упорний Т5К10 |

0,250 |

800 |

75 |

2,5 |

|||

2 |

Точити канавку 4 |

Т2 |

Резець відрізний Т15К6 |

0,125 |

600 |

56 |

2 |

|||

Установ 2 |

||||||||||

1 |

Точити поверхні 5, 6, 8, 9, 10 з використанням циклу L08 |

Т1 |

Різець прохідний упорний Т5К10 |

0,250

|

800 |

60 |

2,5 |

|||

2 |

Точити канавку 7 для виходу різцевого різця |

Т2 |

Резець відрізний Т15К6 |

0,125 |

600 |

56 |

2 |

|||

3 |

Нарізати різь М48 з кроком 2 мм використавши цикл L01 |

T3 |

Різець різцевий Р6М5 |

2 |

200 |

14 |

2 |

|||

На рисунках 3.2, 3.3 показано ескізи обробки на першому установі. Обробка на першому переході ведеться за допомогою циклу L08.

Рисунок 3.2 – Установ 1 перехід 1

Рисунок 3.3 – Установ 1 перехід 2

Координати точок контуру який обробляється на першому установі (рисунки 3.2, 3.3) приведено в таблиці 3.2.

Таблиця 3.2 – Координати точок контуру оброблюваного на установі 1

№ точок |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Х |

86 |

85 |

60 |

-1 |

0 |

85 |

58 |

58 |

60 |

Z |

45,5 |

45,5 |

45,5 |

45,5 |

47,5 |

47,5 |

47,5 |

45,5 |

43,5 |

№ точок |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

Х |

60 |

85 |

100 |

100 |

95 |

85 |

40 |

95 |

100 |

Z |

0,5 |

0,5 |

60 |

60 |

0,5 |

0,5 |

0,5 |

0,5 |

60 |

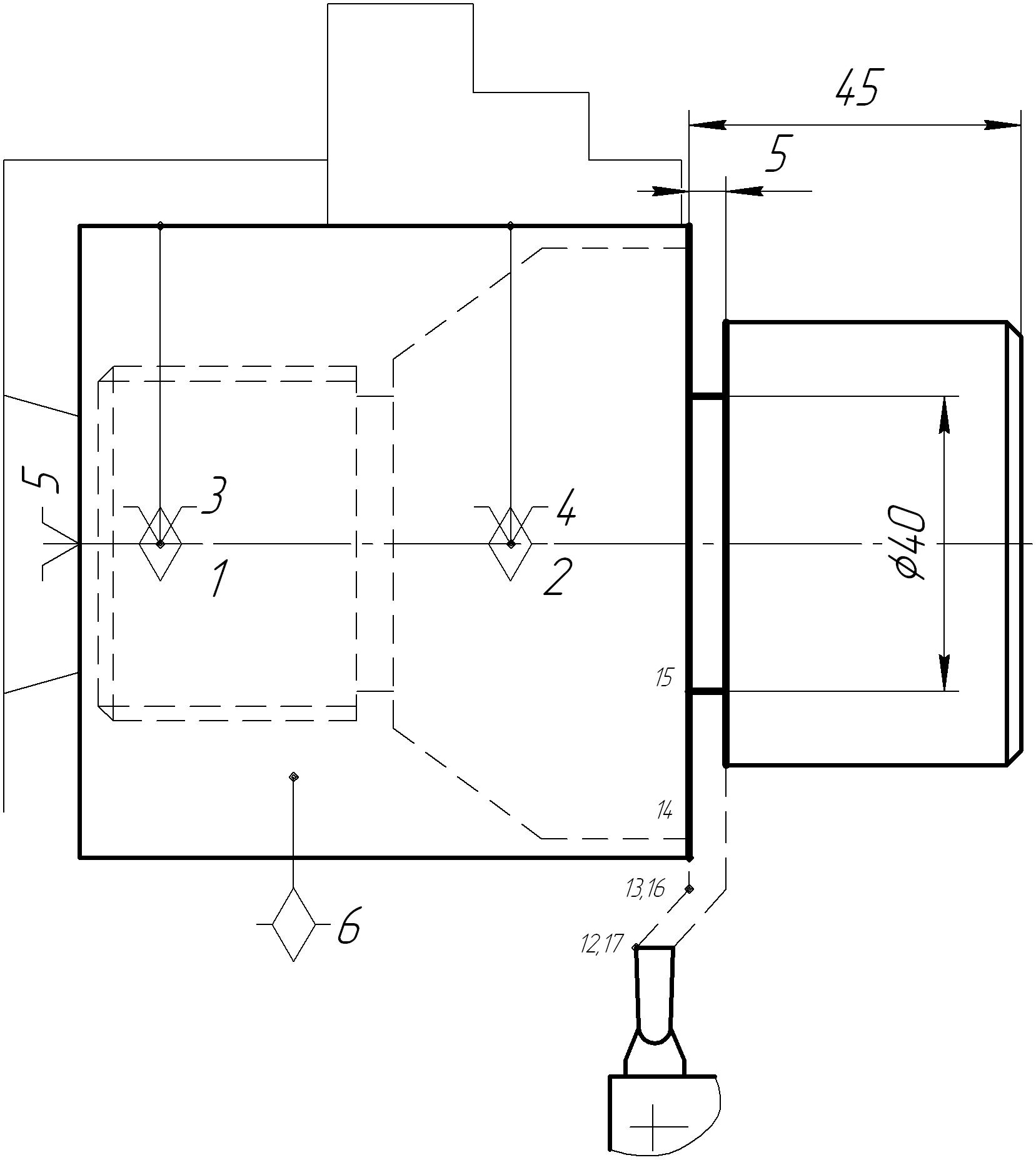

На

рисунках 3.4, 3.5, 3.6 показано ескізи обробки

на другому установі. Обробка на першому

переході ведеться за допомогою циклу

L08.

Обробка на третьому переході ведеться

за допомогою циклу L01.

На

рисунках 3.4, 3.5, 3.6 показано ескізи обробки

на другому установі. Обробка на першому

переході ведеться за допомогою циклу

L08.

Обробка на третьому переході ведеться

за допомогою циклу L01.

Рисунок 3.4 – Установ 2 перехід 1

Рисунок 3.5 – Установ 2 перехід 2

Рисунок 3.6 – Установ 2 перехід 3

Координати

точок контуру який обробляється на

другому установі (рисунки 3.4, 3.5, 3.6)

приведено в таблиці 3.3.

Координати

точок контуру який обробляється на

другому установі (рисунки 3.4, 3.5, 3.6)

приведено в таблиці 3.3.

Таблиця 3.3 – Координати точок контуру оброблюваного на установі 2

№ точок |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Х |

86 |

85 |

48 |

-1 |

0 |

85 |

46 |

46 |

48 |

48 |

80 |

80 |

|

Z |

80,5 |

80,5 |

80,5 |

80,5 |

82,5 |

82,5 |

82,5 |

80,5 |

78,5 |

41,5 |

20,5 |

0,5 |

|

№ точок |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

|

Х |

100 |

100 |

60 |

50 |

40 |

60 |

100 |

100 |

46 |

46 |

100 |

|

|

Z |

60 |

60 |

40,5 |

40,5 |

40,5 |

40,5 |

60 |

60 |

82 |

44 |

60 |

|

|

Згідно маршруту обробки складаємо керуючу програму для обробки

заданої деталі. Керуюча програма приведена у вигляді таблиці 3.4.

Таблиця 3.4 – Керуюча програма

Номер кадру |

Зміст кадру |

Зміст команди |

|

N001 |

T1 S3 800 F0.25 |

Вибір інструменту, завдання режиму різання |

|

N002 |

X86 Z45.5 E |

Підвід на прискореній подачі інструменту в точку 0 (рисунок 3.2) |

|

N003 |

Х85 F5 M8 |

Вмикання емульсії і плавний підвід в точку 1 (рисунок 3.2) |

|

N004 |

X60 F0.25 |

Підрізання торцю на робочій подачі |

|

N005 |

X-1 F0.125 |

Зміна подачі при підході до центра заготовки |

|

N006 |

U2 W2 F5 |

Відскок на 2 мм Х+2мм, Z+2мм |

|

N007 |

X85 Е |

Підведення різця в точку 5 на прискореній подачі (рисунок 3.2) |

|

N008 |

L08 A0 P2.5 F0.25 |

Включення циклу багатопрохідної обробки, А=0, зрізаємий шар металу за один прохід Р=2.5 мм |

|

N009 |

X58 Z47.5 F5 |

Плавне переміщення в точку 6 (рисунок 3.2) |

Опис зовнішнього контуру |

N010 |

Z45.5 |

Переміщення в точку 7 (рисунок 3.2) |

|

N011 |

X60 C2 |

Переміщення в точку 8 (рисунок 3.2) з проточкою фаски 2х450 |

|

N012 |

Z0.5 |

Переміщення в точку 9 (рисунок 3.2) |

|

N013 |

X85 M17 |

Переміщення в точку 10 (рисунок 3.2), кінець опису контуру |

|

Продовження

таблиці 3.4

Продовження

таблиці 3.4

Номер кадру |

Зміст кадру |

Зміст команди |

|

N014 |

М9 |

Виключення емульсії |

|

N015 |

X100 Z60 E |

Відведення різця на прискореній подачі в точку 11 (рисунок 3.2) |

|

N016 |

T2 S2 600 F0.125 |

Вибір інструменту, завдання режиму різання |

|

N017 |

X95 Z0.5 E |

Підведення різця в точку 13 на прискореній подачі (рисунок 3.3) |

|

N018 |

Х85 F5 |

Плавне переміщення в точку 14 (рисунок 3.3) |

|

N019 |

X40 F0.125 М8 |

Проточка канавки на робочій подачі і включення емульсії |

|

N020 |

М9 |

Вимикання емульсії |

|

N021 |

X95 Е |

Відведення різця на прискореній подачі в точку 16 (рисунок 3.3) |

|

N022 |

X100 Z60 Е |

Відведення різця на прискореній подачі в точку 17 (рисунок 3.3) |

|

N023 |

M00 |

Переворот деталі (установ 2) |

|

N024 |

T1 S3 800 F0.25 |

Вибір інструменту, завдання режиму різання |

|

N025 |

X86 Z80.5 E |

Підвід на прискореній подачі інструменту в точку 0 (рисунок 3.4) |

|

N026 |

X85 F5 М8 |

Вмикання емульсії і плавний підвід в точку 1 (рисунок 3.4) |

|

N027 |

X48 F0.25 |

Підрізання торцю на робочій подачі |

|

N028 |

X-1 F0.125 |

Зміна подачі при підході до центра заготовки |

|

N029 |

U2 W2 F5 |

Відскок на 2 мм Х+2мм, Z+2мм |

|

N030 |

X85 Е |

Підведення різця в точку 5 на прискореній подачі (рисунок 3.4) |

|

N031 |

L08 A0 P2.5 F0.25 |

Включення циклу багатопрохідної обробки, А=0, зрізаємий шар металу за один прохід Р=2.5 мм по радіусу |

|

N032 |

X46 Z82.5 F5 |

Плавне переміщення в точку 6 (рисунок 3.4) |

Опис зовнішнього контуру |

N033 |

Z80.5 |

Переміщення в точку 7 (рисунок 3.4) |

|

N034 |

X48 C2 |

Переміщення в точку 8 (рисунок 3.4) з проточкою фаски 2х450 |

|

N035 |

Z41.5 |

Переміщення в точку 9 (рисунок 3.4) |

|

N036 |

X80 Z20.5 |

Переміщення в точку 10 (рисунок 3.2) |

|

N037 |

X80 X0.5 M17 |

Переміщення в точку 11 (рисунок 3.4), кінець опису контуру |

|

Номер кадру |

Зміст кадру |

Зміст команди |

N038 |

М9 |

Виключення емульсії |

N039 |

X100 Z60 E |

Відведення різця на прискореній подачі в точку 12 (рисунок 3.4) |

N040 |

T2 S2 600 F0.125 |

Вибір інструменту, завдання режиму різання |

N041 |

X60 Z40.5 E |

Підведення різця в точку 14 на прискореній подачі (рисунок 3.5) |

N042 |

Х50 F5 |

Плавне переміщення в точку 15 (рисунок 3.5) |

N043 |

X40 F0.125 М8 |

Проточка канавки на робочій подачі і включення емульсії |

N044 |

М9 |

Вимикання емульсії |

N045 |

X60 Е |

Відведення різця на прискореній подачі в точку 17 (рисунок 3.5) |

N046 |

X100 Z60 Е |

Відведення різця на прискореній подачі в точку 18 (рисунок 3.5) |

N047 |

T3 S1 200 F2 |

Вибір інструменту, завдання режиму різання |

N048 |

X46 Z 82 M8 E |

Підведення різця в точку 20 на прискореній подачі (рисунок 3.6) і вмикання емульсії |

N049 |

L1 F2 W-38 X46 A0 P2 C0 |

Цикл різенарізання з кроком 2 мм і глибиною різання 2 мм |

N050 |

Х100 Z60 M9 E |

Відведення різця на прискореній подачі в точку 22 (рисунок 3.6) і виключення емульсії |

N051 |

M2 |

Кінець програми |

Продовження

таблиці 3.4

Продовження

таблиці 3.4

Зміст