Компостирование навоза

Навоз – основной вид органических удобрений во всех почвенно-климатических зонах страны. Эффективность применения навоза зависит от правильной его подготовки – компостирования. При компостировании навоз значительно изменяется и нередко при неправильной рыхлой укладке в штабеля теряет большое количество питательных веществ, в первую очередь – азота.

Различают четыре стадии разложения навоза.

Свежий, слаборазложившийся навоз. Солома при этом незначительно изменяет цвет и прочность.

Полуперепревший навоз. Солома приобретает тёмно-коричневый цвет, теряет прочность и легко разрывается. В этой стадии навоз теряет от 15 до 30 % первоначального веса.

Перепревший навоз. Это чёрная мажущая масса, в которой солома разложилась настолько, что нельзя различить отдельные соломины. При доведения до такой степени разложения навоз теряет около 50% первоначального веса.

Перегной (сыпец). В этой стадии навоз теряет до 75% первоначального веса и представляет собой рыхлую землистую массу. По мере разложения навоза содержание в нём азота, фосфора и других элементов возрастает. Это видно из данных таблицы 1.

Таблица 1

Содержание питательных веществ в различных видах навоза и потери его веса (по Мамченкову И. П., 1962)

Показатели (% от веса свежего навоза) |

Степень разложения навоза |

|||

|

Слаборазло жившийся |

Полупере превший |

Перепрев ший |

Перегной |

Содержание азота |

0,52 |

0,60 |

0,66 |

0,73 |

Содержание фосфора |

0,31 |

0,38 |

0,43 |

0,48 |

Потери веса навоза |

- |

29,0 |

47,2 |

62,4 |

Свежий навоз не рекомендуется вносить в почву, потому что в нём иногда содержится большое количество семян сорняков. При компостировании навоза основная масса этих семян теряет всхожесть. Сильно соломистый свежий навоз, внесённый незадолго до посева, может оказаться малоэффективным или даже снизить урожай вследствие того, что микроорганизмы, разлагающие солому в процессе своей жизнедеятельности, поглощают большое количество растворимых соединений азота и фосфора.

Выделяют

Рыхлую укладку навоза, при которой он укладывается в узкие (не шире 3-4 м) штабеля (аэробный или горячий способ компостирования). Температура в навозе быстро поднимается и на 4-6 день достигает 600 и выше. Навоз в штабеле высотой 1,5-2 м или совсем не уплотняют или уплотняют после того, как он достаточно перегорит и температура в нём спадёт.

Существует ещё так называемый горячее-пресованный способ компостирования навоза. В этом случае навоз рыхло укладывают в штабель слоями 80-100 см. Каждый слой уплотняют, когда температура в нём поднимается до 55-600С

Широко применяется плотный, или холодный, способ компостирования навоза. В результате тщательного уплотнения свежего навоза при укладке его в штабеля высотой не менее 1,5-2 м температура в нём зимой не поднимается выше 20-250, а летом – выше 30-350.

Детальное изучение различных способов компостирования навоза показало, что чем выше при компостировании поднимается температура, тем больше теряется азота. Поэтому основное условие правильного компостирования для всех районов РФ, как в навозохранилищах, так и в поле – плотная укладка его в штабеля шириной не менее 3-4 м и высотой 1,5-2 м. При такой укладке навоз сильно не разогревается и потери азота бывают минимальными.

Очень популярны компосты из навоза и фосфорной муки и из навоза и простого суперфосфата. Установлено, что суперфосфат и фосфоритная мука способствуют увеличению скорости разложения органического вещества навоза, фосфор переходит в более подвижные формы, значительно сокращаются потери азота из навоза. Технология производства компостов следующая. На площадке компостирования с помощью бульдозера укладывается слой торфа толщиной 0,3—0,4 м, на эту подушку с помощью агрегата КСА-3 разбрасывается фосфоритная мука, а затем разгружается птичий помет тракторами М.ТЗ-80 из 3-тонных прицепов. Всю массу интенсивно перемешивают и складируют в бурт на краю площадки. В дальнейшем созревший компост вывозят на поля. За 1982—1985 гг. приготовлено и вывезено хозяйствам Тутаевского района более 419 тыс. т органических удобрений. Себестоимость 1 т компостов при соотношении торфа и помета 1:1 составляет 5 р. 47 к. В Братцевском птицеводческом объединении Солнечногорского района Московской области в 1981 г. построена бетонированная площадка для приготовления торфопометных компостов. Куриный помет влажностью 65—80 % доставляют от птичников на площадку тракторными прицепами самосвального типа 1-ПТС-9, а помет влажностью 90 %транспортируют в цистернах типа РЖТ-8, агрегатируемых с тракторами Т-150К. Сюда же, на бетонированную площадку, расположенную в 4 км от птицефабрики, доставляют торф влажностью 60 % автомобилями-самосвалами типа МАЗ-503А с прицепами типа ГКБ-819 и выгружают вдоль длинной стороны площадки (1=200 м) кучами с интервалами 5—6 м. С помощью бульдозера Д-694А торф разравнивают, образуя ровную торфяную подушку толщиной 0,2— 0,3 м, на которую выгружают куриный помет с интервалом 8—10 м; его также разравнивают. В зависимости от назначения компоста в него добавляют порошковидный суперфосфат или фосфоритную муку. Перемешивание помета и торфа производится бульдозером Д-694А, который подгребает массу вдоль площадки с поперечным смещением бурта на 5—6 м. Для получения гомогенной массы помет с торфом 2—3 раза перемешивают и дополнительно перегружают из одного бурта в другой на расстоянии 8—10 м экскаватором Э-304В и с его же помощью формируют бурт высотой до 2—3 м вдоль всей площадки. Для формирования бурта применяют и одноковшовый фронтальный погрузчик Д-660. Время созревания компостов — 3—4 месяца; при закладке в весенне-летний период этот срок сокращается до 1,5—2 месяцев. ЦНИИЭПптицепром в 1984 г. разработал типовой проект на пометохранилище для птицефабрики с приготовлением 85 тыс. тонн компоста в год. Он предусматривает сооружение здания пометохранилища, двух открытых площадок: для приготовления компоста — размером 105,6X279,2 м и для хранения наполнителя — размером 125,6X138 м. Годовой выход помета на такой птицефабрике составляет 42 190 т, загрязненной подстилки — 10 750 т. Для того чтобы получить 85 тыс. т компоста в год, завозят недостающее количество наполнителя — 31 440 т. Для компостирования используют помет влажностью 75 % и солому влажностью до 26 %. Компостирование проводят при соотношении компонентов 1:1. По данному типовому проекту предусмотрена следующая технология приготовления компоста. На открытую бетонную площадку завозят торф или другой наполнитель и укладывают слоем 25—35 см, затем на него выгружают нужное количество помета, разравнивают его, перемешивают с торфом и из полученной смеси формируют бурт массой 2000 т. Размеры бурта: ширина — 18 м, длина 80 и высота — 2,5 м. Для непрерывности технологического процесса проектом предусмотрены две площадки размером 105X138 м каждая. На одной размещают пять буртов готового компоста. Пока его вывозят в поле, на второй площадке компост в это время (2 месяца) вызревает. По освобождении первой площадки от компоста на ней снова готовят смесь, а со второй начинают вывоз в поле созревшего компоста. Таким образом обеспечивается непрерывность технологического процесса. Для приготовления компоста используют погрузчик ПЭ-0,8, ПФП-1,2, бульдозер Д-595 (Д-606), навешенный на трактор Т-74, и тракторные тележки 2-ПТС-4.

Расчет сепараторов

Для выделения из молока молочного жира используют явление естественного отстоя, когда в спокойно стоящем сосуде с молоком жировые шарики всплывают к поверхности сосуда, образуя слой сливок.

С

корость

всплытия, м/с

корость

всплытия, м/с(2.1)

где g –ускорение свободного падения, м/с2; τ – фактор разделения, с.

З

начение

τ определяется по формуле:

начение

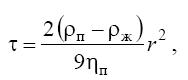

τ определяется по формуле:(2.2)

где ρп , ρж – плотности плазмы и жира, кг/м3; r – радиус жирового шарика, м; ηп – вязкость, Па⋅с.

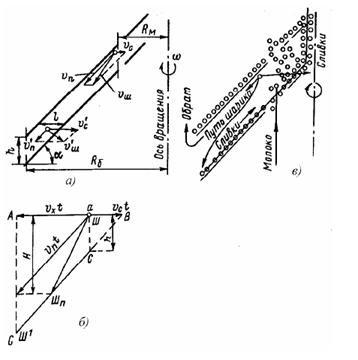

Медленный процесс отстоя резко убыстряется в молочных сепарато-рах. Определим производительность сепаратора-сливкоотделителя по Г.И. Бремеру. Схема движения молока в межтарелочном пространстве показана на рис. 6

Разделяемый поток молока, состоящий из частиц плазмы плотностью ρп и жировых шариков плотностью ρж, направляется во вращающийся барабан сепаратора, где возникает поле действия центробежных сил и происходит отстойное центрифугирование. При этом на каждую взвешен-ную частицу действует центробежная сила Fц, отбрасывающая частицу от центра к периферии со скоростью vc, равной скорости осаждения (отстоя).

Рис. 6. Движение молока в межтарелочном пространстве барабана сепаратора: а – выделение жирового шарика; б – токи обрата и сливок; в – план скоростей.

Д

ля

оценки эффективности отстоя в центробежных

устройствах срав-ним центробежную силу

Fц с силой тяжести P , действующих в поле

грави-тации при естественном отстое

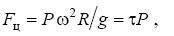

по соотношению Fц/ P= m ω 2R/ mg= ω 2R/ g. Откуда

ля

оценки эффективности отстоя в центробежных

устройствах срав-ним центробежную силу

Fц с силой тяжести P , действующих в поле

грави-тации при естественном отстое

по соотношению Fц/ P= m ω 2R/ mg= ω 2R/ g. Откуда(2.3)

где τ = ω2 R g – фактор разделения, показывающий во сколько раз дей-ствие центробежной силы превосходит силу тяжести (чем больше фактор разделения, тем выше разделяющая способность сепаратора); R– радиус барабана, м.

Ф

ормула

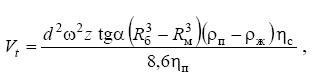

для расчета производительности Vt (м/с)

сепаратора:

ормула

для расчета производительности Vt (м/с)

сепаратора:(2.4)

где ηс – КПД сепаратора (ηс = 0,5…0,7).

Пусковая мощность сепаратора:

(

2.5)

2.5)где η = 0,8 .0,85 – КПД сепаратора.

Мощность холостого хода:

(2.6)

(2.6)Мощность рабочего хода сепаратора:

(2.7)

(2.7)где Nc – мощность, потребная для преодоления гидравлических сопро-тивлений в барабане и сообщение кинетической энергии выбрасываемой жидкости, кВт.

3 и 4)

Интенсивность многих технологических процессов зависит от величины поверхности обрабатываемых твердых материалов; при этом увеличение их поверхности путем уменьшения размеров кусков повышает скорость процесса, а также увеличивает выход и повышает качество конечного продукта.

Процесс уменьшения размеров кусков твердых материалов называется дроблением или измельчением; часто под дроблением понимают уменьшение только крупных кусков. Процесс измельчения мелких кусков называется размолом.

Измельчению под вергаются топливо, сырье (горные породы, руды), полуфабрикаты и готовые продукты.

Измельчение принято называть крупным, если обрабатываются куски с поперечным размером от 1000 до 200 мм, средним и промежуточным - в пределах от 250 до 50 мм, мелким в пределах от 50 до 20 мм и тонким (размолом)-в пределах от 25 до 3 мм и менее. Измельчение бывает сухое или мокрое; в последнем случае к исходному материалу добавляется определенное количество воды.

При дроблении и размоле расходуется много механической энергии, и поэтому важно правильно выбрать способ измельчения.

Отношение поперечника О наиболее крупных кусков до измельчения к поперечнику и наиболее крупных кусков после измельчения называется степенью измельчения:

Общая степень измельчения характеризует суммарный результат измельчения, выполненного в несколько приемов. Степень измельчения кусков за один прием обработки составляет:

![]()

Измельчение производят (рис. 1) путем раздавливания (1), удара (II), истирания (III) и раскалывания (IV).

Рис. 1. Способы измельчения материалов.

В большинстве случаев происходит комбинированное воздействие измельчающих усилий, например раздавливания с истиранием, удар с раздавливанием и истиранием; иногда к главным усилиям присоединяются побочные-изгибающие и разрывающие.

Способ измельчения выбирают с учетом физических свойств измельчаемого материала, в первую очередь его твердости и характера излома.

Для материалов, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для материалов вязких предпочтительнее истирание, для хрупких-раскалывание.

Одним из наиболее существенных факторов, характеризующих процесс измельчения, является затрата энергии. Затраты эти тем больше, чем большей прочностью обладает данный материал.

Расход энергии.

Существуют две гипотезы определения величины полезной работы в процессах дробления.

Согласно первой гипотезе работа, необходимая для раздробления, пропорциональна поверхности измельченного материала, вновь образовавшейся при дроблении.

Представим себе, что кусок материала, имеющий форму куба с ребром И см, измельчается под действием дробящих усилий по поверхностям, параллельным его граням.

Легко показать, что между степенью измельчения, числом плоскостей распада и числом получающихся новых кубиков существует определенная зависимость, а именно при степени измельчения п число плоскостей распада равно 3(п-1), а число кубиков п8; при этом размеры плоскости распада остаются равными площади грани первоначального куба.

Следовательно, суммарная площадь вновь образовавшихся поверхностей раздела куска:

![]()

Примем, что для получения 1 см2 поверхности материала, вновь образовавшейся при измельчении, удельный расход полезной работы при дроблении будет А кгс-см/см2. Тогда общий расход полезной работы Т при дроблении куска, имеющего форму куба с ребром О см, определится уравнением

![]()

При достаточно большой степени измельчения можно принять п-1 п, т. е. считать, что работа, затраченная на измельчение, прямо пропорциональна степени измельчения.

Для применения формулы (5-2) при заданной степени измельчения необходимо знать величину АВ2 т. е. работу, которую надо затратить на распад первоначального куба по одной плоскости. Эта работа зависит от свойств измельчаемого материала и может быть определена только опытным путем. Кроме того, практически приходится измельчать куски неправильной формы, что должно быть учтено введением в формулу некоторого поправочного коэффициента К, который зависит от физических свойств материала и способа измельчения.

Поэтому, согласно приведенной выше гипотезе, работа измельчения кусков неправильной формы:

![]()

Пусть длина ребра одного кубика, на которые распадается первоначальный куб, равна й см. Тогда степень измельчения материала

п=д. В 1 см3 исходного материала число кубиков с длиной ребра 10 см будет Следовательно, работа, затрачиваемая на измельчение 1 см 8 материала, может быть выражена следующим образом:

![]()

Принимая удельный вес материала -у кгс/м3, найдем работу, затрачиваемую на получение 1 кгс измельченного материала:

![]()

Для того чтобы пользоваться формулой (5-4), необходимо определить величину А К опытным путем, т. е. измельчить некоторое количество материала, измерить работу, затраченную на 1 кгс материала, и просеять полученные зерна (й и В-линейные размеры отверстий сит, через которые проходят зерна измельченного и куски исходного материала).

Согласно опытным данным величина коэффициента К=1,2-1,7.

Во второй, более поздней гипотезе работа, необходимая для раздробления, пропорциональна изменению (уменьшению) объема кусков материала и определяется как работа деформации материала при раздавливании (в соответствии с законом Гука):

![]()

где а-разрушающее напряжение материала при деформации (раздавливании) в кгс!см% Д1-разность объемов кусков материала до и после измельчения в см8; Е-модуль упругости материала в кгс/см3.

Формула (5-5) применима для напряжений, не превосходящих предела упругости данного материала; разрушение же материала происходит, очевидно, при напряжении, превосходящем не только предел упругости, но и предел прочности. Поэтому и формула (5-5) не является вполне точной.

По второй гипотезе затрата работы на измельчение прямо пропорциональна объему V тела, и следовательно, для двух измельченных тел верно отношение:

![]()

При этом принимается, что скорость деформации в обоих телах одинакова. В действительности же скорость деформации зависит от структуры тела. В твердых телах деформация распространяется быстро, и они разрушаются легче всего при ударном действии силы. Наоборот, в вязких телах деформация распространяется медленно, и для их разрушения целесообразнее применять нарастающее давление или истирающие усилия.

Работа выражается произведением силы на путь, и в данном случае-силы Р кгс ка абсолютную деформацию тела 5 см

![]()

Деформация тела по закону Гука прямо пропорциональна линейным размерам а тела, и, следовательно, для двух тел отношение деформаций равно

![]()

Таким образом, из второй гипотезы следует, что работа дробления пропорциональна кубам линейных размеров кусков измельченного материала, в то время как согласно первой гипотезе эта работа прямо пропорциональна площадям сечений получаемых кусков.

Ни одна из рассмотренных гипотез полностью не согласуется с практикой. Вторая гипотеза дает результаты, более близкие к действительным при крупном дроблении, а первая-при мелком дроблении.

На основе теорий дробления можно наметить правильную организацию процессов измельчения.

Основные принципы измельчения. Классификация машин.

При измельчении материалов необходимо соблюдать основное правило: не измельчать ничего лишнего.

Из этого правила вытекают следующие положения:

Измельчение любого материала необходимо вести только до той степени измельчения, которая требуется для дальнейшей его переработки или применения; частицы материала, измельченные до требуемого размера, должны немедленно удаляться из машины; процессу измельчения должен предшествовать процесс грохочения (просеивания).

Измельчение по возможности должно быть «свободным», т. е. не должно осложняться побочными процессами; только преодоление сил сцепления между частицами измельчаемого материала является полезной работой, затрачиваемой на измельчение.

При большой степени измельчения следует вести процесс в несколько приемов.

Независимо от характера измельчающих усилий, степени измельчения и свойств исходных материалов ко всем измельчающим машинам предъявляются следующие общие требования:

равномерность величины кусков измельченного материала;

немедленное удаление измельченных кусков из рабочего пространства;

наименьшее пылеобразование;

непрерывная и автоматическая разгрузка;

возможность регулирования степени измельчения;

возможность легкой смены быстро изнашивающихся частей;

небольшой расход энергии на единицу продукции.

Все измельчающие машины можно классифицировать по степени измельчения и характеру измельчающих усилий. Наиболее простой ш распространенной является классификация по степени измельчения, согласно которой все измельчающие машины объединяют в три группы:

машины для крупного (предварительного) дробления;

машины для среднего и мелкого дробления;

машины для тонкого измельчения (размола).

5)

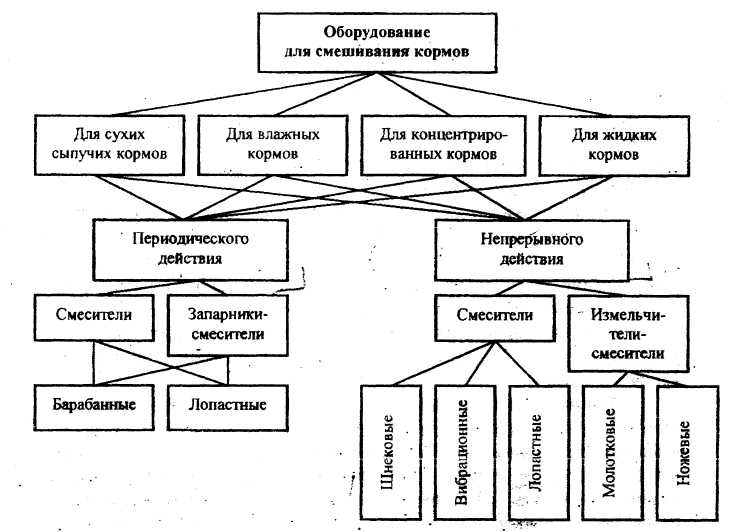

Классификация

смесителей

В

настоящее время на животноводческих

фермах и комплексах нашли применение

кормоцеха как с периодическим, так и с

непрерывным производственным

процессом. Первые выполнены на базе

запарников-смесителей периодического

действия, вторые - на базе смесителей

или смесителей-измельчителей непрерывного

действия.

Очередность

подачи кормов в смесители периодического

действия зависит от принятого рациона

и технологии. Сначала загружают те

корма, которые необходимо запарить,

химически и биологически обработать.

После тепловой обработки в герметической

емкости подача пара прекращается, а

корма выдерживают в нагретом состоянии

в течение некоторого времени. Затем

загружают остальные компоненты рациона.

Выдача готовой кормосмеси производится

в виде отдельных порций, а работа таких

запарников-смесителей состоит из

отдельных циклов.

Таким

образом, запарники-смесители, несмотря

на положительные стороны (возможность

проводить тепловую обработку), имеют и

существенный недостаток - периодичность

работы. Это требует повышенного внимания

обслуживающего персонала к технологическому

процессу приготовления кормосмеси.

Нарушение

поточности технологического процесса

отрицательно сказывается и на

производительности кормоцеха, и на

организации работ по раздаче кормов.

Для преодоления этого недостатка в

крупных кормоцехах, где число смесителей

достигает 3-4, стараются сместить во

времени выдачу кормосмесей отдельными

смесителями, чтобы на выходе кормоцеха

поток корма был более равномерным.

Однако внутри кормоцеха характер

приготовления кормов остается прежним,

т.е. периодическим.

В

кормоцехах со смесителями непрерывного

действия все компоненты рациона послойно

и дозировано подают на сборный транспортер,

затем в смеситель, где они непрерывно

в потоке смешиваются (а порой и

доизмельчиваются), увлажняются

питательными растворами и выгружаются

в кормораздающие средства. При

использовании смесителей непрерывного

действия достигается высокая

производительность, однако ограничены

возможности повышения питательной

ценности кормов, которое может быть

достигнуто тепловой и химико-термической

обработкой.

Необходимо

отметить, что имеются кормоцеха (например,

по т.п. № 802-461), в которых установлены

смесители непрерывного и периодическою

действия, В упомянутом кормоцехе

здпарник-смеситель С-12А используется

для запаривания соломы, а смешивание

компонентов рациона производится в

шнековом смесителе недрерывного действия

С-30, установленном на выходе кормоцеха.

Выше

бцло рассмотрено применение смесителей,

наиболее часто встречающихся в кормоцехах

для приготовления влажных кормосмесей.

В целом же номенклатура и типы смесителей

отличаются большим разнообразием. Их

классификация приведена на рис. 1.

В

данной работе мы ограничимся рассмотрением

серийных смесителей, применяемых в

кормоцехах для приготовления влажных

кормосмесей.

Рис.1 Классификация

смесителей кормов

Рис.1 Классификация

смесителей кормов

6) http://tlp.of.by/kursov/oborudovanie-lit-zehov/200-avtomat-dla-izgoyovlenija-stergnej-hts2.html

7) сновными способами дробления, осуществляемыми рабочими органами дробильных машин, являются раздавливание (сжатие), удар, истирание и раскалывание.

Часто эти способы сочетают друг с другом, например, раздавливание с ударом, удар с истиранием и т. п., при этом комбинируется действие сил изгибающих, срезающих и разрывающих.

Выбор способов дробления зависит от физико-механических свойств материала (твердости, хрупкости, вязкости, загрязненности глиной, склонности к замазыванию дробильной камеры), начальной величины кусков и требуемой степени измельчения.

Твердые материалы наиболее эффективно измельчаются ударом или раздавливанием, пластические (глина) — раздавливанием в сочетании с истиранием, хрупкие материалы (уголь) — раскалыванием.

От правильного выбора типа дробильной машины, а следовательно, и способа дробления в значительной степени зависят качество готового продукта и производительность агрегата. Никогда не надо стремиться осуществлять полное измельчение в одной машине, всегда выгоднее и целесообразнее стадийное дробление последовательно на нескольких соответствующих по размерам и конструкциям дробильных машинах.

В настоящее время созданы и успешно эксплуатируются дробилки различных конструкций. Основные требования, которым должна удовлетворять любая дробилка, сводятся к следующему.

1. Конструкция и размеры загрузочного отверстия должны соответствовать прочности дробимого материала и размерам его отдельных кусков: так, например, дробилка, измельчающая твердый материал, должна иметь достаточно большой запас прочности конструкции и ширина загрузочного отверстия должна быть больше размера наибольших кусков в поперечнике на 30—40%. Это предотвращает явление «зависания» кусков в приемном отверстии, снижает простои оборудования, связанные с извлечением «негабарита», и создает благоприятные условия для автоматизации технологического процесса.

2. Для технологической увязки последовательно работающих дробилок и надежной работы систем автоматизации необходимо, чтобы приемное отверстие дробилок последующей стадии было на 60—80% больше разгрузочной щели дробилок предыдущей стадии.

3. Дробилка должна иметь некоторый запас (15—20%) производительности, чтобы в случае увеличения количества поступающего материала не было перегрузки.

4. Дробление — весьма энергоемкий процесс, поэтому удельный расход энергии должен быть небольшим. Следует помнить общее свойство всех дробилок: при увеличении степени измельчения уменьшается производительность машины и увеличивается расход энергии.

5. Необходимо сводить к минимуму количество пыли, образующейся в процессе дробления. Пыль и каменная мелочь играют роль амортизатора (подушки). Заполняя пространство между крупными кусками, они смягчают удар и тем самым снижают эффективность дробления: уменьшается производительность, увеличиваются расход энергии и износ дорогостоящих деталей дробилок. Пыль вредна для здоровья обслуживающего персонала.

6. Раздробленный материал следует из дробилки выгружать быстро и непрерывно во избежание его переизмельчения, чрезмерного пылеобразования и усиления износа деталей.

9) 2.1. Расчет скорости ротора и размера выгрузочной щели.

Главными параметрами

молотковых дробилок, определяющими

основные проектные параметры, являются

скорость ротора ![]() и размер выгрузочной щели S [2]:

и размер выгрузочной щели S [2]:

(2.1)

(2.1)

где ![]() – предел прочности материала при

растяжении, Па;

– предел прочности материала при

растяжении, Па;

![]() - средняя плотность дробимого материала,

кг/м3;

- средняя плотность дробимого материала,

кг/м3;

d – размер частиц полученного продукта, м.

Размер разгрузочной щели устанавливается два для дробилок среднего дробления близким к заданному dmax куска материала:

![]() (2.2)

(2.2)

где dкр – критический размер продукта дробления, м.

В дробилках с колосниковыми решетками часть материала уходит через зазоры между колосниками. Для обеспечения выхода дробимого материала крупностью до dmax зазор должен быть:

![]() (2.3)

(2.3)

Для дробилок, имеющих отражательные плиты в виде колосниковых решеток, зазор определяют из соотношения:

![]() (2.4)

(2.4)

Расчетные параметры округляют согласно основным параметрам.