- •Раздел 1 основы деления (классификации) промышленного оборудования по видам и типам

- •Типовые детали вращательного движения

- •Валы и оси

- •Подшипники

- •Механизмы передачи вращательного движения

- •Цепные передачи

- •Фрикционные передачи

- •Зубчатые передачи

- •Червячные передачи

- •Механизмы преобразования движения

- •Реечные передачи

- •Винтовые механизмы

- •Кривошипно-шатунный механизм

- •Эксцентриковые и кулисные механизмы

- •Храповой механизм

- •Механизмы приводов

- •Электрические приводы

- •Гидравлические приводы

- •Узлы станков и машин станина

- •Передняя бабка токарного станка со шпинделем и коробкой скоростей; задняя бабка

- •Основные правила эксплуатации действующего парка станков

- •Виды ремонтных и профилактических работ и межремонтное обслуживание

- •Категории сложности ремонта и трудоемкость ремонтных работ

- •Периодичность и структура ремонтного цикла

- •Эксплуатация и ремонт станков повышенной, высокой и особо высокой точности

- •Эксплуатация и ремонт крупных, тяжелых, особо тяжелых и уникальных станков

- •Эксплуатация и ремонт оборудования автоматических и поточных линия

- •Техника безопасности при эксплуатации станочного парка и оборудования

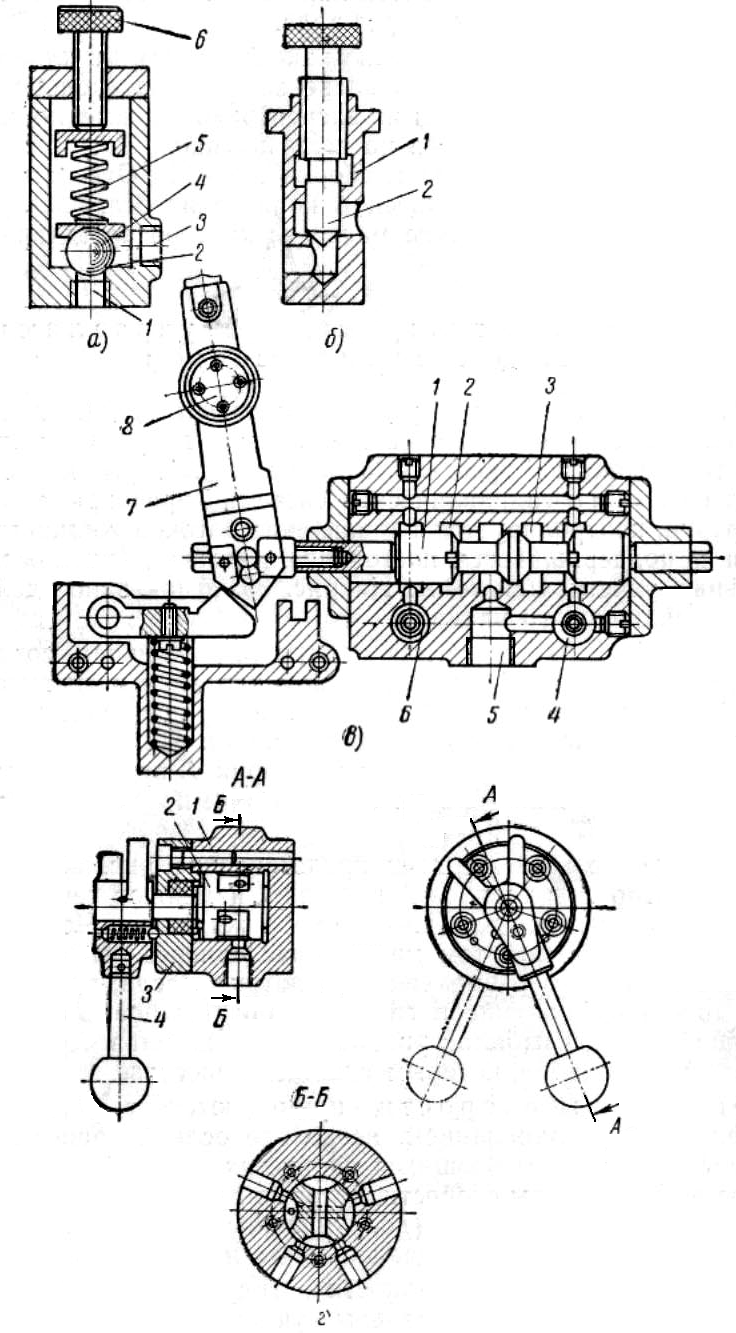

Храповой механизм

Храповой механизм (рис. 11) состоит из четырех основных звеньев: стойки 1, храповика (зубчатого колеса) 4, рычага 2 и детали 3 с выступом, которая носит название собачки. Храповик со скошенными в одну сторону зубьями насажен на ведомый вал механизма. На одной оси с налом шарнирно закреплен рычаг 2, поворачивающийся (качающийся) под действием приводной штанги 6. На рычаге, также шарнирно, укреплена собачка, выступ которой имеет форму, соответствующую впадине между зубьями храповика.

Во время работы храпового механизма приходит в движение рычаг 2. Когда он движется вправо, собачка свободно скользит по закругленной части зуба храповика, затем она под действием своего веса или специальной пружины заскакивает во впадину и, упираясь в следующий зуб, толкает его вперед. В результате этого храповик, а с ним и ведомый вал поворачиваются, Обратный поворот храповика с ведомым валом при холостом ходе рычага с собачкой 3 предотвращается второй – стопорной – собачкой 5, шарнирно закрепленной на неподвижной оси и прижатой к храповику пружиной.

Рисунок 11 Храповой механизм

Описанный механизм преобразует качательное движение рычага в прерывисто-вращательное движение ведомого вала. Он применяется в поперечно-строгальных станках для поперечной подачи, а также в других механизмах промышленного оборудования. Храповой механизм используется и как стопорное устройство в лебедках и других подъемных машинах. Здесь он состоит только из храповика, стопорной собачки и стойки.

Механизмы приводов

Приводом называется совокупность механизмов, передающих движение от источника его до звена, осуществляющего в машине рабочее движение (шпинделя, ползуна, суппорта, стола и т. д.)

Электрические приводы

В подавляющем большинстве современных станков и машин источник движения – индивидуальный электродвигатель.

Гидравлические приводы

В гидравлических приводах движение от электродвигателя к механизмам станка передается посредством жидкости.

С гидроприводами выпускаются протяжные, строгальные, фрезерные, шлифовальные, сверлильные, расточные, многорезцовые станки, гидравлика используется также для управления зажимными приспособлениями и приборами гидроавтоматики. Основное достоинство гидроприводов – бесступенчатое регулирование в широких пределах скоростей и подач рабочих механизмов станков. Эти приводы отличаются простотой и легкостью управления, способностью передавать большие усилия при небольших размерах механизмов, долговечностью работы деталей привода.

Гидравлический привод любого типа состоит из насоса, распределительных, регулирующих и предохранительных устройств, рабочего цилиндра или гидродвигателя и резервуара с маслом.

На рис. 12 показана типовая схема гидравлического привода для возвратно-поступательного движения. Из масляного резервуара 1 масло через сетчатый фильтр 2 засасывается шестеренчатым насосом 4 и через дроссель 6, регулирующий количество поступающего масла, направляется в рабочий цилиндр 9; излишнее масло через предохранительный клапан 3 сливается обратно в резервуар. В зависимости от положения, которое придается золотнику 7 поворотом рычага 14, масло будет подаваться либо в левую полость цилиндра 9 по маслопроводу 15, либо в правую полость по маслопроводу 16 и приводить в возвратно-поступательное движение стол 10 станка.

При помощи кулачков 11 и 12, укрепленных на столе, поворот рычага 14 и реверсирование движения стола может осуществляться автоматически.

Трехходовым краном 5 можно остановить стол в любом месте.

Скорость поступательного движения стола увеличивают или уменьшают регулированием производительности насоса или же при помощи дросселя, если насос на такое регулирование не рассчитан. Дроссель можно устанавливать на входе масла в цилиндр или на выходе из цилиндра – на маслопроводе 18.

Рисунок 12 Схема гидравлического привода

Насосы в гидросистемах

Насосы, нагнетающие масло в рабочие цилиндры, являются основными механизмами гидроприводов. В гидроприводах промышленного оборудования применяются шестеренчатые, лопастные и поршневые насосы. Шестеренчатые насосы обычно изготовляются с нерегулируемой (постоянной) производительностью, а лопастные и поршневые – как с постоянной, так и с регулируемой производительностью. В регулируемых лопастных насосах объём перемещаемого масла увеличивают или уменьшают перемещением статора относительно ротора, а в поршневых регулируемых насосах – изменением длины хода поршня.

Контрольные, регулирующие и управляющие устройства

гидросистем

Для контроля и регулирования количества, давления, направления и скорости потоков жидкости в гидросистемах применяются клапаны и дроссели, а также регуляторы скорости.

Клапанами гидравлическая система предохраняется от перегрузки, контролируется направление потоков жидкости, создаётся и поддерживается постоянное давление жидкости на отдельных участках системы. На рис. 13, а показано действие сливного шарикового клапана.

Давление, необходимое для работы гидропривода, создается в полости 1 клапана. При нормальном давлении в системе пружина 5 прижимает шарик 4 к седлу 2 и ограничивает или полностью перекрывает проход для жидкости. При повышенном давлении в системе масло давит на шарик 4, приподнимает его и проходит через полость 3 на слив. Усилие пружины 5 регулируется винтом 6.

О работе дросселя дает представление рис. 13, б. Вращая регулятор 2 в корпусе 1 дросселя, изменяют сечение внутренней полости дросселя для прохода жидкости. Чем меньше это проходное сечение, тем меньше масла через него протекает в единицу времени. С уменьшением потока масла, проходящего через дроссель, давление в системе начинает повышаться. Образующийся в ней избыток жидкости идет на слив через предохранительный клапан, которым снабжен дроссель.

Регуляторы скорости применяются в системах с дроссельным регулированием, несколько осложняющим работу этих систем при изменяющихся скоростях движения рабочей жидкости. Регуляторы скорости, которые представляют собой сочетание дросселя и особого (редукционного) клапана, обеспечивают неизменную разность давления до и после дросселя.

Управление потоками жидкости в гидравлических системах, включение и выключение отдельных участков этих систем, контроль за величиной давления, длительностью остановки движущихся частей станка при реверсировании осуществляются с помощью золотниковых устройств, поворотных пилотов и др.

Золотниковые устройства служат для распределения потоков жидкости. Управление золотниками может быть от руки, от упоров, гидравлическим, электрическим. В сложных технологических процессах золотниковые устройства объединяют с клапанами, дросселями, регуляторами скорости, комбинируют их управление (например, ручное управление сочетают с электрическим).

Н

Рисунок 13 Контрольно-регулирующие и управляющие устройства

Пилоты являются вспомогательными органами золотникового управления. Они рассчитаны на небольшую пропускную способность (8–10 л/мин) и поэтому имеют небольшие размеры.

Существуют различные типы и конструкции пилотов, одна из конструкций (пилот поворотный) показана на рис. 13, г. В его чугунном корпусе 1 имеются четыре отверстия для присоединения пилота к гидросистеме. В корпус вмонтирован кран 2, закрывается корпус крышкой 3, через которую проходит стебель крана. Ручка 4, укрепленная на конце стебля, может поворачиваться на 45° от упоров и от руки.

В кране 2 четыре диаметрально расположенных сквозных отверстия. При его повороте масло, поступающее в корпус пилота через то или иное отверстие, может быть направлено в одну из полостей цилиндра или в какой-нибудь другой управляемый агрегат.

Если соединить поворотный пилот посредством труб с золотниковым устройством гидросистемы, можно управлять ее рабочим циклом на расстоянии.