- •Раздел 4 устранение износа деталей восстановлением их формы и размеров

- •Восстановление изношенных деталей сваркой и наплавкой

- •Применение автоматической сварки под флюсом

- •Виброконтактная наплавка

- •Наплавка твердыми сплавами

- •Меры безопасности при сварке и наплавке

- •Восстановление изношенных деталей металлизацией

- •Подготовка к металлизации и нанесение металлизационного слоя

- •Достоинства способа металлизации

- •Меры безопасности при металлизации

- •Восстановление изношенных деталей электролитическими способами

- •Электроискровое восстановление деталей

- •Восстановление изношенных деталей склеиванием

- •Склеивание карбинольным клеем и клеями бф

- •Склеивание эпоксидным клеем

- •Ремонт шпинделей и пинолей наделками и вставками на клее

- •Современные методы восстановления и упрочнения деталей при ремонте

- •Восстановление изношенных поверхностей деталей гальваническими покрытиями и химической обработкой

- •Восстановление деталей склеиванием карбинольными клеями и эпоксидными смолами

Достоинства способа металлизации

Способ металлизации имеет много достоинств. Первое из них состоит в том, что этим способом можно наносить на любой материал различные металлы. Например, поверхность углеродистой стали можно покрывать легированной сталью и цветным металлом. Вкладыши подшипников, металлизированные алюминиево-свинцовистым сплавом в пропорции 1 : 1, обладают большей износостойкостью, чем вкладыши, залитые высокооловянистым баббитом Б-83.

На некоторых заводах начали применять металлизацию для создания подшипниковых узлов с так называемыми обращенными материалами. В этих узлах подшипник стальной закаленный, а шейка вала имеет металлизационное покрытие сплавом иного типа, чем баббит, превосходящим своими антифрикционными свойствами даже высокооловянистый баббит Б-83. Такие пары работают без заедания при удельных давлениях до 400 кг/см2.

Одно из существенных достоинств металлизации заключается в том, что металлизационный слой, будучи шероховатым, хорошо удерживает смазку, благодаря чему значительно снижаются трение и износ в сопряжении деталей.

Металлизационные покрытия можно обрабатывать на токарных, фрезерных, сверлильных и шлифовальных станках, а также слесарным инструментом. Слесарная обработка должна производиться очень осторожно, притом тщательно заточенным инструментом. Такие операции механической обработки, как строгание, рубка и др., нужно выполнять так, чтобы инструмент перемещался от металлизованного участка детали к неметаллизированному, иначе покрытие будет выкрашиваться или отслаиваться.

Меры безопасности при металлизации

Запрещается работать электрометаллизационным аппаратом, у которого снят предохранительный колпачок, закрывающий электрическую дугу. При снятом колпачке неизбежны ожоги кожи в случае длительного воздействия на нее электродуги. Для защиты от вредных паров, образующихся при плавлении металла в электрической дуге, особенно металла легкоплавкого (свинца, цинка и т. п.), оператор должен работать в противогазе даже там, где на участке металлизации действует металлизационная установка.

Восстановление изношенных деталей электролитическими способами

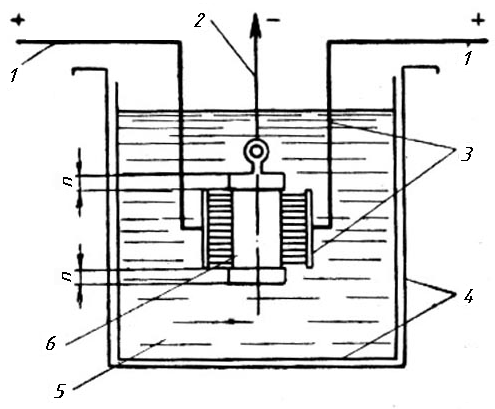

Хромирование. Этот процесс электролитического наращивания металла на ремонтируемых деталях осуществляется (рис. 65) в обогреваемой стальной ванне с внутренней облицовкой 4 из рольного свинца или винипласта. Электролит 5 представляет собой водный раствор соли хрома.

Восстанавливаемую деталь 6 подвешивают в ванне на специальной подвеске, присоединённой, как показано на рисунке цифрой 2, к отрицательному полюсу источника постоянного тока. Следовательно, деталь является катодом. В ванне вместе с деталью подвешивают определенное количество пластинок 3 из сплава свинца и сурьмы, присоединенных, как показано на том же рисунке цифрой 1, к положительному полюсу источника тока. Стало быть, пластинки, общая площадь которых должна быть в 2–2,5 раз больше, чем покрываемая хромом площадь детали, служат анодом. Не хромируемые места на детали (обозначены буквой n) изолируют какой-нибудь смолой или лаком.

Рис. 65. Схема электролитического хромирования деталей

Когда через образовавшуюся электрическую цепь пропускают ток, на детали осаждаются частицы хрома, выделяющиеся из электролита.

Хромирование широко применяется в ремонтной практике для восстановления рабочих поверхностей валов, шпинделей и других подобных деталей, имеющих износ до 0,2 мм. Хромовые покрытия жаростойки (до 800°), очень тверды и хорошо работают на истирание на мягких сталях, чугунах и азотированных сталях. Они также отличаются высокой сопротивляемостью коррозии. Срок службы деталей после хромирования увеличивается в 4–10 раз. Цвет хромовых покрытий синевато-белый; они обладают характерным блеском, которого не теряют даже во влажной атмосфере.

Источник тока (постоянного) – низковольтные динамомашины на 6–12 в. На деталях осаждают слой хрома толщиной не больше 0,2 мм, иначе покрытие получается непрочным.

В ряде случаев производится так называемое пористое хромирование. На поверхностях, покрытых пористым хромом, лучше удерживается масляная пленка.

Хромирование является дорогостоящим процессом и в то же время продолжительным: на осаждение слоя хрома толщиной 0,1 мм затрачивается от 2 до 16 часов в зависимости от плотности тока в ванне. К этому недостатку получения защитных покрытий хромированием следует прибавить ещё и другой: нельзя хромировать (из-за отслаивания хрома) детали, работающие с ударной нагрузкой (например, зубья зубчатых колес) или с удельными давлениями выше 75 кг/см2.

Осталивание (железнение). Этот способ восстановления деталей заключается в электролитическом наращивании на них слоя железа. Процесс осаждения железа протекает с большой скоростью, кроме того, стоимость исходного материала ванн невысока – все это значительно удешевляет восстановление деталей осталиванием. Ценно и то, что данным способом можно наносить более толстый слой металла, чем при хромировании. Но тут есть предел, ограничивающий толщину наращенного слоя металла 2 мм; при большей толщине этого слоя его прочность падает.

Осталивание ведется либо в неметаллических ваннах из фаолита, керамики и кислотоупорного бетона, либо в металлических с кислотостойким покрытием. Электролит в ваннах подогревается электрическим током. Из двух групп электролитов, предназначенных для осталивания, – сернокислых и хлористых – в ремонтной практике чаще применяют хлористые, так как эти электролиты дают покрытия повышенного качества, притом в более короткие сроки.

Основные свойства покрытий, получаемых осталиванием, – это их твердость, а также прочность сцепления с основным металлом.