- •Раздел 4 устранение износа деталей восстановлением их формы и размеров

- •Восстановление изношенных деталей сваркой и наплавкой

- •Применение автоматической сварки под флюсом

- •Виброконтактная наплавка

- •Наплавка твердыми сплавами

- •Меры безопасности при сварке и наплавке

- •Восстановление изношенных деталей металлизацией

- •Подготовка к металлизации и нанесение металлизационного слоя

- •Достоинства способа металлизации

- •Меры безопасности при металлизации

- •Восстановление изношенных деталей электролитическими способами

- •Электроискровое восстановление деталей

- •Восстановление изношенных деталей склеиванием

- •Склеивание карбинольным клеем и клеями бф

- •Склеивание эпоксидным клеем

- •Ремонт шпинделей и пинолей наделками и вставками на клее

- •Современные методы восстановления и упрочнения деталей при ремонте

- •Восстановление изношенных поверхностей деталей гальваническими покрытиями и химической обработкой

- •Восстановление деталей склеиванием карбинольными клеями и эпоксидными смолами

Наплавка твердыми сплавами

Детали промышленного оборудования, работающие на истирание и испытывающие ударные нагрузки (зубья, кулачковые муфты, зубчатые колеса), в целях повышения их износостойкости и восстановления их геометрической формы наплавляют твердыми сплавами. Износостойкость деталей тогда повышается в 3–8 раз в зависимости от состава твердого сплава и технологического процесса наплавки, причем стоимость ремонта не превышает 40–50 % стоимости изготовления новых деталей.

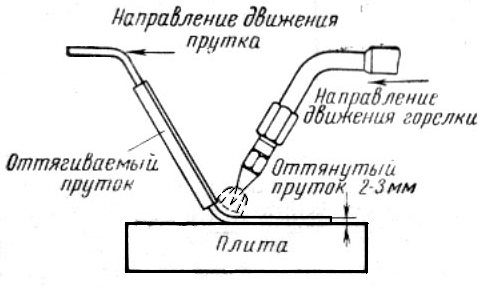

Рис. 63. Оттяжка прутков перед наплавкой

В ремонтных работах применяют литой твердый сплав, сормайт, порошкообразный твердый сплав, а также электроды со специальными износостойкими обмазками.

Наплавка сормайтом. Твердый сплав сормайт выпускается в виде прутков диаметром 5–7 мм и длиной 200–300 мм. Разделяется на сормайт № 1 и сормайт № 2. Сплавом № 1 наплавляют детали, работающие в основном на истирание, притом без значительных нагрузок. После остывания наплавленный слой обрабатывают абразивными кругами.

Сормайт № 2, обладающий значительной вязкостью и способностью воспринимать термообработку, применяют для наплавки ремонтируемых зубчатых колес. После наплавки и отжига детали легко обрабатываются режущим инструментом.

Наплавка сормайтом производится ацетилено-кислородным пламенем, т. е. газовой сваркой, или электродуговым способом. Прутки сормайта перед ацетилено-кислородной наплавкой оттягивают, чтобы уменьшить их диаметр до 2–3 мм. Оттяжка делается при помощи восстановительного пламени газовой горелки (рис. 63).

Наплавка сормайта ацетилено-кислородным пламенем ведется слоями толщиной 1,25–1,5 мм каждый. Общая толщина всех слоев может доходить до 5 мм. Чтобы сделать наплавку, достаточно нагреть металл до «запотевания», т. е. до появления на его поверхности подвижной блестящей пленки. Если ремонтируется деталь с большим износом, то сначала восстанавливают ее геометрическую форму наплавкой присадочного материала, близкого по химическому составу к материалу детали, после чего наплавляют последний слой сормайтом.

Электродуговой способ наплавки сормайта проще наплавки газовым пламенем. При этом способе «запотевания» металла не происходит. Процесс протекает так, что основной металл и сормайт расплавляются и перемешиваются, в результате чего первый наплавленный слой получается комбинированным. Наплавку ведут в несколько слоев. Данным способом обычно наплавляют большие поверхности – наплавка этим способом мелких деталей и острых кромок затруднительна

Ремонтируемые детали после наплавки твердых сплавов медленно охлаждают в песке или золе; если же наплавка велась с предварительным нагревом, то деталь помещают в печь, где она остывает вместе с печью.

Наплавленный слой сормайта № 2 поддается всем видам термической обработки. Отжиг производится при температуре 890–900° с выдержкой при этой температуре в течение 4 часов. По окончании выдержки деталь охлаждается вместе с печью до 720–740° и выдерживается при этой температуре еще 4 часа. Далее следует охлаждение с печью до 600° и затем охлаждение на воздухе.

Закалка деталей, наплавленных сормайтом № 2, производится в масле при 940–960° с выдержкой при этой температуре в течение 40–50 мин и последующим охлаждением в масле. Отпуск дается с температуры 250° при одночасовой выдержке и последующем охлаждении на воздухе.

Твердость наплавленного слоя сормайта № 2 после отжига понижается до 30–35 RC, так что его можно обрабатывать резцами.

Наплавленный слой сормайта № 1 шлифуют карборундовыми кругами.

Наплавка порошкообразным твердым сплавом обычно производится дугой постоянного тока с применением графитового или угольного электрода. Газовая наплавка не применяется, так как порошок сдувался бы пламенем горелки. Однако существуют трубчатые электроды (ТЭ), наполненные порошкообразным твердым сплавом; этими электродами можно с успехом вести и газовую наплавку.

При ремонте деталей сначала делают наплавку металлическим электродом и только последний слой наплавляют твердым сплавом. Наплавленную деталь медленно охлаждают в сухом песке или золе; при быстром остывании на воздухе могут появиться в наплавленном слое мелкие трещины.