- •Раздел 2

- •Понятие об износе и мероприятиях

- •По повышению долговечности

- •Металлорежущих станков

- •2.1 Понятие об износе

- •2.2 Виды износа

- •2.3 Классификация видов изнашивания

- •2.4 Характер износа основных деталей машин

- •2.5 Признаки износа

- •2.6 Предельные значения износа отдельных деталей и узлов оборудования.

- •2.7 Мероприятия по повышению долговечности оборудования

2.6 Предельные значения износа отдельных деталей и узлов оборудования.

Направляющие станин токарных станков (при длине обрабатываемой детали 100–300 мм): 1) станки для черновой обработки 0,2–0,3 мм; 2) станки для получистовой обработки 0,08 мм; 3) станки для чистовой обработки 0,02 мм. Уменьшение внутреннего диаметра резьбы винтов суппортов, столов, кареток не должно превышать 5 % от первоначальных размеров. При этом «мертвый ход» гайки не должен превышать 0,2 мм.

Шлицевые соединения. Допустимые величины износа деталей ответственных шлицевых соединений не должны превышать значений, равных разности численных значений допусков соседних классов точности. Указанное относится к диаметру центрирования и к ширине шлицев. Для валов диаметрами 30–50 мм при центрировании по наружному диаметру допустимые величины износа при переходной посадке 7-го квалитета даны в табл. 2.2. Износ шеек шлицевых валов для подшипников качения не должен превышать 0,02–0,03 мм.

Таблица 2.2

Предельные допустимые отклонения шлицевых валов

Детали |

Предельные отклонения диаметра центрирования в мм |

Предельные отклонения ширины шлица в мм |

Новые |

0–0,017 |

-0,022– 0,050 |

Изношенные |

0–0,050 |

-0,022– 0,090 |

Пара вал – подшипник. Допустимые величины износа пары вал – подшипник определяются моментом перехода режима от жидкостного к полужидкостному трению. В табл. 2.3 приведены величины допустимых зазоров для пары вал – подшипник, работающих по посадке 7-го квалитета.

Таблица 2.3

Допустимые зазоры в узлах вал – подшипник 7-го квалитета

Номинальный диаметр вала в мм |

Допустимый зазор в мм |

Св. 10–до 18 |

0,068 |

» 18–30 |

0,083 |

» 30–50 |

0,102 |

» 50–80 |

0,120 |

» 80–120 |

0,150 |

Цилиндрические зубчатые колеса. Допускается оставлять невосстановленными размеры зубьев по толщине нереверсируемых зубчатых колес по хорде делительной окружности. При условии равномерного износа и чистовой боковой поверхности зубьев: для колес главного привода движения – до 6 %; для колес цепей подач (кроме делительных колес зуборезных станков) – до 8 %; для колес в цепях вспомогательных перемещений – до 10 % номинальной величины хорды по рабочему чертежу детали. Не допускается растачивание (шлифование) отверстий в зубчатых колесах, а также увеличение изношенных шпоночных пазов до размера больше стандартного. Однако допускается изготовление шпоночного паза на новом месте без заделки старого паза (не более одного на сечение).

2.7 Мероприятия по повышению долговечности оборудования

Для обеспечения нормального износа сопрягаемых деталей осуществляют в основном мероприятия, предусмотренные ППР. Среди этих мероприятий можно выделить три основных: периодический осмотр, первоначальную приработку (в т.ч. после ремонта) и смазку.

Периодический осмотр

С увеличением зазоров между сопрягаемыми деталями вслед за нормальным износом наступает катастрофический износ, что приводит к ненормальной работе оборудования, а впоследствии к его авариям. Одним из профилактических средств предупреждения аварии являются периодические осмотры оборудования, узлов и ответственных деталей. При периодических осмотрах определяют, какие детали и узлы могут быть оставлены до следующего планового ремонта, а какие подлежат ремонту или замене. Пригодность деталей и узлов в дальнейшей работе устанавливают осмотром, обмером и другими средствами. Величины зазоров указываются в инструкциях по текущему ремонту.

Первоначальная приработка деталей оборудования

Существенное влияние на работоспособность оборудования оказывает приработка деталей в процессе начальной эксплуатации новых и отремонтированных узлов станков. Наиболее интенсивный износ сопрягаемых деталей протекает при работе в первые 8–12 ч. В этот период в отдельных звеньях станка выделяется тепло вследствие повышенного трения, появляются незначительные вибрации, шум и другие отклонения. Первый период характерен низким к. п. д. станка, так как значительная часть энергии затрачивается на преодоление силы трения между еще не приработанными сопрягаемыми деталями. В процессе приработки деталей и узлов необходимо применять обильную смазку трущихся поверхностей. В этот период выравниваются неровности на поверхностях, оставшиеся после механической обработки детали. Оторвавшиеся мельчайшие частицы неровностей попадают между гребешками, образуя новые неровности. Новые неровности, в свою очередь, в процессе дальнейшей приработки меняют форму, размер и направление. Эти новые неровности имеют направление в сторону движения скольжения и являются оптимальными в процессе дальнейшего износа сопрягаемых деталей.

После окончания приработки станка необходимо слить из всех емкостей масло, загрязненное частицами отделившегося металла и посторонними примесями; далее желательно вновь залить все емкости маслом, включить станок на 10–15 мин и провести слив второй порции масла. Это условие является обязательным для прецизионных станков. После заливки свежего масла станок может быть введен в эксплуатацию.

Для ускорения процесса приработки в масло добавляют графитную смесь. Смесь приготовляют из 5 % тонкоизмельченного серебристого чешуйчатого графита в растворе масла индустриального 12 или 20. Этот раствор после взбалтывания должен отстояться в течение двух суток, затем ¾ верхнего слоя смеси сливают для добавления в емкость станка. В процессе приработки графит прилипает к поверхности металла и трение происходит не между сопрягающимися металлами, а между металлом и графитом, вследствие чего осуществляется более тонкое срабатывание гребешков, следовательно, повышается чистота поверхности и процесс приработки ускоряется.

После правильного проведения приработки процесс изнашивания протекает очень медленно.

Смазка оборудования

В процессе работы между двумя сопрягающимися поверхностями (например, вал и подшипник) и находящимся между ними смазочным материалом возникает трение. Вследствие трения на поверхностях трущихся деталей появляются отдельные перегретые зоны, а также молекулярные химические и структурные процессы, которые изменяют качество материалов сопрягаемых слоев.

Структуры металла в поверхностных слоях и внутренних частях деталей имеют существенные различия. На поверхностях деталей происходят разнообразные адсорбционные процессы. В масляный слой подшипника проникает кислород воздуха, который окисляет поверхность шейки вала, образуя на ней тонкие пленки окислов. Содержащееся в смазочном масле незначительное количество кислот действует в процессе работы на феррит.

Если оборудование работает на повышенных режимах и с недостаточным поступлением масла, отдельные зоны сопрягаемых деталей перегреваются. Попавшее на перегретые зоны масло разлагается, выделяя при этом углерод, который соединяется со свободным ферритом шейки. Поверхность шейки науглероживается, а при попадании в зону обильной смазки происходит закалка и, наоборот, при попадании в зону нагрева происходит отпуск.

Попадание воды на трущиеся поверхности вызывает образование окислов железа. Например, если применяемая эмульсия бедна по концентрации (избыток воды), то на поверхности направляющих станины через несколько часов можно обнаружить следы коррозии. Масляная пленка прочно охватывает поверхность детали и сопротивляется даже высоким давлениям при работе в нормальных условиях. Но если нагрев деталей увеличивается и достигает 220°С, масляная пленка разрушается, износ трущихся поверхностей увеличивается – происходит схватывание или заедание трущихся поверхностей, которое приводит к катастрофическому износу сопрягаемых деталей. В данном случае мы наблюдаем процесс сухого трения.

В жидкостной фазе масляный слой разделяет трущиеся поверхности деталей станков и уравновешивает приложенную нагрузку.

Смазочные материалы и их применение

От качества смазочных материалов, применяемых для металлорежущего оборудования, зависит срок его службы. Смазочные материалы должны обеспечить совершенную смазку в интервале скоростей, нагрузок и температур, установленных для данного станка или механизма, и весьма незначительно изменять свое качество под влиянием температур, кислорода воздуха и других факторов. Масла не должны образовывать осадки, которые загрязняют маслопроводную систему и вызывают коррозию.

Для смазки металлорежущих станков применяют главным образом индустриальные масла, которые разделяются на три группы:

а) легкие масла с пределами вязкости 4–10 сст при 50°С;

б) средние масла с пределами вязкости 10–58 сст при 50°С;

в) тяжелые масла с пределами вязкости 9–28 сст при 100°С.

Цифры, приводимые в наименовании отдельных сортов индустриальных масел, соответствуют средней кинематической вязкости в сантистоксах. Например, индустриальное 20 имеет пределы вязкости 17–23 сст при 50°С.

В стандартах на масла указывается вязкость условная и кинематическая.

Условная вязкость – это отношение определенного количества испытуемого масла при температуре опыта (20, 50 и 100°С) ко времени истечения такого же объема дистиллированной воды при тех же условиях и температуре 20°С.

Кинематическая вязкость представляет собой удельный коэффициент внутреннего трения масла или отношение динамической вязкости масла к его плотности , т. е. v=/.

Единицей ее измерения служит стокс (ст). Стокс характеризует вязкость масла, плотность которого равна 1 г/см3. Сотая часть стокса называется сантистоксом.

Таблица 2.4

Индустриальные масла, применяемые для смазки металлорежущих станков

Наименование масел |

Вязкость кинематическая при 50С в сст |

Вязкость по Энглеру при температуре 50С |

Температура вспышки в закрытом тигле в С не ниже |

Температура застывания в С не выше |

Назначение смазки |

I. Лёгкие индустриальные масла |

|||||

Масло для высоко скоростных механизмов Л (ГОСТ 20799-88) (велосит) |

4,0–5,1 |

1,29–1,40 |

112 |

–25 |

Для точных механизмов, работающих с малой нагрузкой при 15–20 тыс. об/мин или скоростью 4,5–6,0 м/сек, шпинделей шлифовальных станков. |

Т (вазелиновое) |

5,1–8,5 |

1,40–1,72 |

125 |

–20 |

Для шпинделей шлифовальных и других станков, работающих с малой нагрузкой при 10–15 тыс. об/мин со скоростью 3,0–4,5 м/сек |

Сепараторное Л (ГОСТ 20799-88) |

6,0–10,0 |

1,48 1,86 |

135 |

+5 |

Для механизмов, работающих при 10–15 тыс. об/мин со скоростью 3,0–4,5 м/сек, высокопроизводительных шпинделей шлифовальных и других станков |

II. Средние индустриальные масла |

|||||

Сепараторное Т |

14,0–17,0 |

2,26–2,6 |

165 |

+5 |

Для подшипников тяжелых сепараторов, также для механизмов, работающих со средней или малой нагрузкой при больших скоростях |

Индустриальное 12 (веретенное 2) (ГОСТ 20799-88) |

10–14 |

1,86–2,26 |

165 |

–30 |

Для шпинделей шлифовальных станков, работающих до 10 тыс. об/мин, гидравлических систем станков, подшипников электродвигателей с кольцевой смазкой |

Индустриальное 20 (веретенное 3) |

17–23 |

2,6–3,31 |

170 |

–20 |

Для станков малого и среднего размеров, работающих при повышенных скоростях гидравлических систем |

Индустриальное 30 (машинное Л) |

27–33 |

3,81–4,59 |

180 |

– 15 |

Для крупных и тяжелых станков, гидравлических систем станков (с поршневыми регулируемыми насосами и др.) |

Индустриальное 45 (машинное С) |

38–55 |

5,24–7,07 |

190 |

–10 |

Для тяжелых станков работающих при малых скоростях |

Индустриальное 50 (машинное СУ) |

42–58 |

5,76–7,86 |

200 |

–20 |

Для машин и станков, работающих с большой нагрузкой и малой скоростью; для механизмов работающих в помещениях с высокой температурой |

Индустриальное выщелоченное 20 В (веретенное 38) (ГОСТ 20799-88) |

17–23 |

2,6–3,31 |

170 |

–15 |

Для станков, оборудованных поточной системой смазки |

Индустриальное выщелоченное 45 В (машинное СВ) |

38–52 |

5,24–7,07 |

180 |

–8 |

То же |

Продолжение табл. 2.4

III. Тяжёлые индустриальные масла |

|||||

Масло цилиндровое легкое 11 (цилиндровое 2) (ГОСТ 20799-88) |

9–13 |

1,76–2,15 |

215 |

+5 |

Для станков, работающих с большой нагрузкой и малой скоростью, для червячных передач тяжелых станков |

Консистентные смазки

Эти смазки представляют собой минеральные масла, загущенные кальциевыми, натриевыми и другими мылами или твердыми углеводородами (парафином, церезином). Наибольшее распространение имеют кальциевые влагостойкие консистентные смазки (солидол).

Смазывающие устройства металлорежущих станков

Смазка деталей станков производится индивидуальным и централизованным способом. Индивидуальная смазка бывает периодическая и непрерывного действия. В свою очередь, периодическая смазка осуществляется без принудительного давления (масленки) и с принудительным давлением (одноплунжерные насосы с ручным приводом).

Индивидуальная смазка непрерывного действия также может быть без принудительного давления (масляная ванна, разбрызгивание при помощи центробежной силы, применение капельных масленок, колец и др.) и с принудительным действием (насосы – лопастные, плунжерные и шестеренчатые).

Централизованная смазка – это такая смазка, когда от одного насоса масло поступает в несколько отдельно расположенных смазочных устройств. По времени действия смазка разделяется на периодическую и непрерывного действия. Периодическая централизованная смазка бывает без принудительного давления (групповые регулируемые и нерегулируемые масленки) и с принудительным давлением (масленки и насосы с периодической работой).

Смазка непрерывная централизованная без принудительного давления осуществляется разбрызгиванием капельным способом и самотеком. К смазке с принудительным давлением относится многоточечная с механическим приводом.

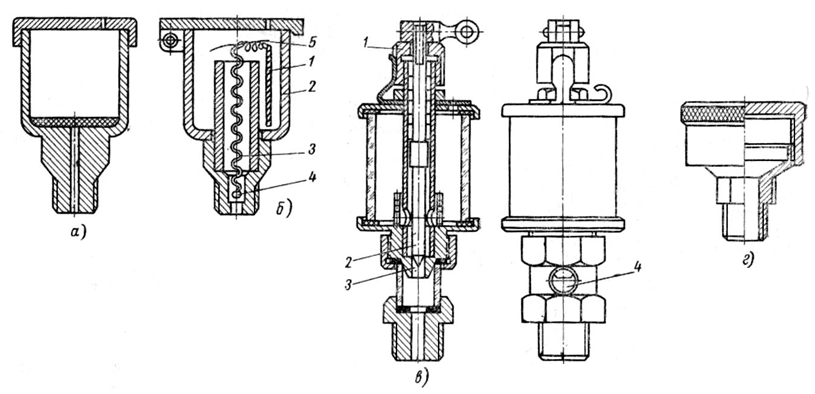

На рис. 2.2, а показана резервуарная масленка. Чтобы преградить путь быстрому истечению масла, на дно масленки укладывают войлок, который выполняет работу фильтра, а также дозатора масла. На рис. 2.1, б показана фитильная масленка. Ее производительность от 0,5 до 5 см3 масла в час. Фитили хорошо изготовлять из шерстяных ниток без узлов. Для установки фитиля служат усики 5 и специальное кольцо 4. Масло из резервуара 2 через фитиль 1 подается самотеком в канал 3 и к месту смазки.

На рис. 2.2, в показана масленка с запорной иглой. Для осуществления смазки необходимо рычагом приподнять запорную иглу 2, которая перекрывает отверстие 3 и масло из масленки направится к трущимся поверхностям. Количество подаваемого масла регулируется гайкой 1; при вращении гайки игла опускается или поднимается. Для проверки работы масленки служит глазок 4.

На рис. 2.2, г показана колпачковая масленка (тавотница), которая служит для смазки сопрягающихся деталей консистентной смазкой. Смазку помещают в резервуар масленки и при навинчивании колпачка создают давление внутри резервуара, что заставляет смазку направиться к смазывающей поверхности.

Для обеспечения определенного количества масла в коробке скоростей и других корпусах пользуются специальными маслоуказателями.

Рис. 2.2. Маслёнки для индивидуальной смазки: а – резервуарная, б – фитильная, в – капельная, г – колпачковая

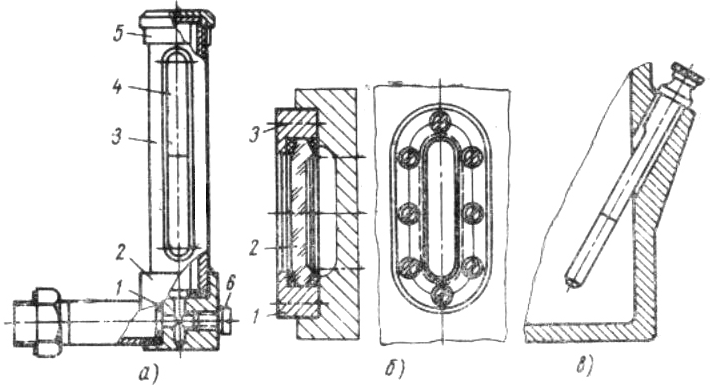

На рис. 2.3, а показан трубчатый маслоуказатель, который состоит из уплотненной шайбы 1, штуцера 2, металлической трубки 3 со сквозным прорезом 4 для наблюдения за уровнем масла внутри металлической трубки, в центре которой имеется риска уровня масла, крышка 5 и пробка 6 для спуска масла. К недостатку этой конструкции следует отнести то, что трубчатые маслопускатели можно легко повредить, и кроме того, высота их Н, равная 75, 100 и 150 мм, увеличивает габариты станка.

Рис. 2.3. Маслоуказатели: а – трубчатый, б – встроенный в станок, в – при помощи щупа

На рис. 2.3, б показан маслоуказатель, встроенный в станок. В конструкции этого маслоуказателя нет недостатков трубчатого маслоуказателя. Встроенный маслоуказатель имеет корпус 1, стеклянный глазок 2, крепежные винты 3 и уплотненную прокладку.

На рис. 2.3, в показан маслоуказатель упрощенной конструкции. При помощи щупа определяют уровень масла в ванне, но для этого необходимо остановить станок, протереть щуп, опустить его в ванну через специальное отверстие и вынуть его из ванны. На щупе будут следы масла. Сравнивая их с контрольной риской на щупе, можно сделать вывод об уровне масла в ванне.

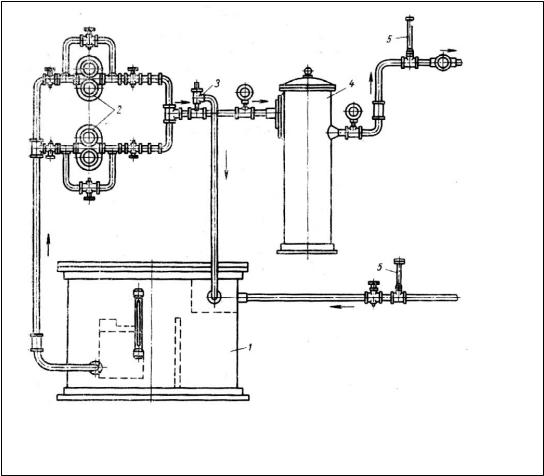

Рис.

2.4. Схема централизованной подачи смазки

На рис. 2.4 показана схема централизованной смазки. Из бака 1 шестерёнчатыми насосами 2 масло нагнетается в фильтр-резервуар. Здесь масло фильтруется, охлаждается и направляется по трубопроводу в места назначения.

Для определения температуры масла, выходящего из фильтра 4, имеется термометр 5. Избыток масла через предохранительный клапан 3 направляется обратно в бак 1.