- •Антонова е.О., Крылов г.В., Прохоров а.Д., Степанов о.А.

- •Оглавление

- •Глава 1 6

- •Глава 2 22

- •Глава 3 61

- •Глава 4 107

- •Глава 5 141

- •Глава 6 155

- •Глава 7 176

- •Глава 8 182

- •Предисловие

- •Глава 1 краткие сведения из геологии

- •1.1. Гипотезы происхождения нефти

- •1.2. Условия залегания нефти, газа и воды в нефтяных и газовых залежах

- •1.3. Состав и свойства нефти

- •1.4. Состав и свойства природного газа

- •1.5. Свойства пластовых вод

- •1.6. Поиск и разведка месторождений нефти и газа

- •1.7. Запасы месторождений

- •Глава 2 Бурение Нефтяных и Газовых Скважин

- •2.1. Классификация скважин

- •2.2. Элементы скважин

- •2.3. Общая схема бурения

- •2.4. Конструкция скважин

- •2.5. Буровые долота

- •2.5.1. Назначение и классификация

- •2.5.2. Долота для сплошного бурения лопастные долота

- •Шарошечные долота

- •Твердосплавные долота

- •2.5.3. Долота для колонкового бурения

- •2.6. Бурильная колонна

- •2.7. Механизмы для вращения долота

- •2.7.1. Роторы

- •2.7.2. Турбобуры

- •2.7.3. Электробуры

- •2.8. Промывка и продувка скважин

- •2.8.1. Назначение и классификация промывочных жидкостей

- •2.8.2. Промывочные жидкости на водной основе

- •2.8.3. Химическая обработка глинистого раствора

- •2.8.4. Приготовление и очистка глинистого раствора

- •2.8.5. Промывочные жидкости на неводной основе

- •2.8.6. Продувка скважин воздухом

- •2.9. Режим бурения

- •2.10. Разобщение пластов и заканчивание скважины

- •2.10.1. Элементы обсадной колонны

- •2.10.2. Условия работы обсадной колонны в скважине

- •2.10.3. Цементирование обсадных колонн

- •2.10.4. Оборудование забоя скважин и перфорация

- •2.10.5. Вызов притока нефти или газа из пласта

- •2.11. Буровые установки

- •Глава 3 добыча нефти и газа

- •3.1. Пластовая энергия и силы, действующие в залежах

- •3.2. Режимы дренирования нефтяных и газовых залежей

- •3.2.1. Водонапорный режим

- •3.2.2. Упругий (упруговодонапорный) режим

- •3.2.3. Газонапорный режим

- •3.2.4. Газовый режим

- •3.2.5. Гравитационный режим

- •3.3. Системы разработки

- •3.4. Контроль и регулирование разработки нефтяной залежи

- •3.5. Разработка газовых месторождений

- •3.6. Разработка газоконденсатных месторождений

- •3.7. Искусственные методы воздействия на нефтяные пласты

- •3.8. Методы повышения нефтеотдачи и газоотдачи пластов

- •3.9. Способы эксплуатации нефтяных и газовых скважин

- •3.9.1. Фонтанная эксплуатация

- •Классификация фонтанной арматуры

- •Регулирование работы фонтанных скважин

- •Борьба с отложениями парафина в фонтанных скважинах

- •3.9.2. Газлифтная эксплуатация

- •3.9.3. Насосная эксплуатация

- •3.9.4. Эксплуатация скважин бесштанговыми погружными насосами

- •3.9.5. Эксплуатация газовых и газоконденсатных скважин

- •3.10. Методы увеличения производительности скважин

- •3.10.1. Кислотные обработки скважин

- •3.10.2. Гидравлический разрыв пласта

- •3.10.3. Гидропескоструйная перфорация скважин

- •3.10.4. Виброобработка забоев скважин

- •3.10.5. Разрыв пласта давлением пороховых газов

- •3.10.6. Торпедирование скважин

- •3.10.7. Тепловое воздействие на призабойную зону скважин

- •3.11. Подземный ремонт скважин

- •3.11.1. Текущий ремонт

- •3.11.2. Капитальный ремонт скважин

- •Глава 4 промысловый сбор и подготовка нефти и га3а к транспорту

- •4.1. Системы сбора нефти

- •4.1.1. Старые негерметизированные системы нефтегаюводосбора

- •4.1.2. Высоконапорные герметизированные и автоматизированные системы сбора и подготовки нефти, газа и воды [9, 38]

- •4.2. Подготовка нефти к транспорту

- •4.3. Основные способы отделения воды от нефти

- •4.3.1. Механическое обезвоживание нефти

- •4.3.2. Термическое обезвоживание нефти

- •4.3.3. Химическое обезвоживание нефти

- •4.3.4. Фильтрация

- •4.3.5. Теплохимическое деэмульгирование

- •4.3.6. Электрическое обезвоживание

- •4.4. Стабилизация нефти

- •4.5. Системы сбора и подготовки газа

- •4.6. Очистка газа от механических примесей

- •4.7. Методы предупреждения образования гидратов

- •4.8. Сорбционные методы осушки газа

- •4.8.1. Осушка газа абсорбентами

- •4.8.2. Осушка газа адсорбентами

- •4.8.3. Осушка газа молекулярными ситами

- •4.9. Осушка газа охлаждением

- •4.10. Одоризация газа

- •4.11. Очистка природного газа от сернистых соединений и углекислого газа

- •Глава 5 основы трубопроводного транспорта нефти и газа

- •5.1. Классификация трубопроводов

- •5.2. Состав сооружений магистральных трубопроводов

- •5.2.1. Линейные сооружения магистральных трубопроводов

- •5.2.2. Перекачивающие и тепловые станции

- •5.2.3. Конечные пункты магистральных трубопроводов

- •5.3. Обоснование строительства и изыскания трасс магистральных трубопроводов

- •5.3.1. Выбор наиболее выгодного способа транспорта нефтяных грузов

- •5.3.2. Выбор наиболее выгодного способа транспортировки нефти и нефтепродуктов

- •5.3.3. Порядок проектирования магистральных трубопроводов

- •5.3.4. Изыскания трассы и площадок станций

- •5.3.5. Геологические, гидрологические и геофизические изыскания

- •5.3.6. Сбор климатологических и гидрометрических данных

- •5.3.7. Прочие изыскания по энергоснабжению перекачивающих станций

- •Изыскания по водоснабжению и канализации

- •5.3.8. Отвод земель

- •Глава 6 Глава 6 хранение нефти и нефтепродуктов

- •6.1. Классификация, зоны и объекты нефтебаз

- •6.2. Размещение нефтебаз и проводимые на них операции

- •6.3. Классификация резервуаров для нефти и нефтепродуктов

- •6.4. Стальные резервуары

- •6.5. Неметаллические резервуары

- •6.6. Подземные хранилища нефти и нефтепродуктов

- •Глава 7 Общие сведения о транспорте газа

- •7.1. Железнодорожный транспорт сжиженных газов

- •7.2. Водный транспорт сжиженных газов

- •7.3. Автомобильный транспорт сжиженных газов

- •7.4. Трубопроводный транспорт сжиженных газов

- •7.5. Трубопроводный транспорт конденсата и широкой фракции легких углеводородов

- •Глава 8 распределение и хранение газов

- •8.1. Газораспределительные станции магистральных газопроводов

- •8.2. Газораспределительные сети

- •8.3. Методы покрытия неравномерностей потребления газа

- •8.4. Хранилища природного газа

- •8.4.1. Газгольдеры

- •8.4.2. Накопление газа в последнем участке магистрального газопровода

- •8.4.3. Подземные хранилища

- •Список литературы

4.8.2. Осушка газа адсорбентами

Адсорбент — это твердый поглотитель влаги. В качестве твердых поглотителей влаги в газовой промышленности применяют активированную окись алюминия или боксит, который на 50 — 60 % состоит из А12О3. Активизируется боксит при температуре 633 К в течение 3 ч без доступа воздуха. Поглотительная способность боксита составляет 4 — 6,5 % от массы. Преимущества адсорбции: низкая точка росы газа; простота регенерации поглотителя; компактность, простата конструкции и низкая стоимость установки. Боксит поставляется в гранулах диаметром 2 — 4 мм. Насыпная масса составляет 800 кг/м3. Продолжительность работы бокситовой загрузки больше года. Скорость прохождения газа через активированный боксит равна 0,5 — 0,6 м/с.

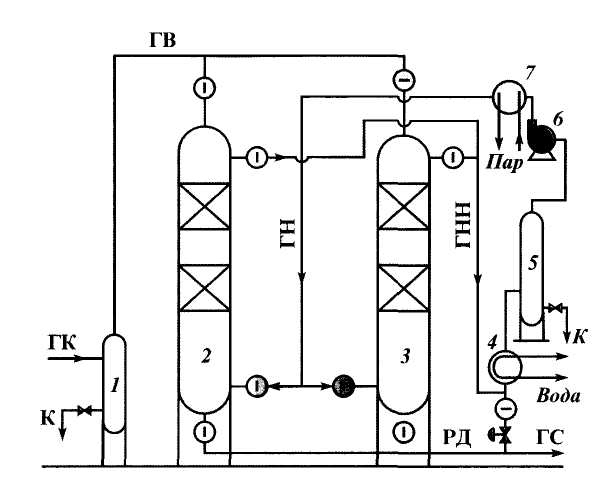

Схема установки осушки газа твердым поглотителем изображена на рис. 4.17. Влажный газ через сепаратор поступает в адсорбер, где проходит через несколько слоев активированного боксита, насыпанного на тарелки с перфорированным основанием. Толщина одного слоя не превышает 60 см. Проходя через боксит, газ освобождается от влаги и направляется в газопровод. После определенного промежутка времени в зависимости от загрузки твердого поглотителя и объемной скорости газа (этот промежуток времени обычно составляет 12— 16 ч) адсорбер переводят на восстановление (регенерацию), а газ переключают на второй адсорбер, который уже прошел регенерацию. Боксит регенерируют (осушают), продувая через него горячий газ. При этом из боксита выделяется вся влага, поглощенная им из газа в процессе осушки.

Регенерацию боксита проводят следующим образом (на рис. 4.17 на регенерацию боксита переведен правый адсорбер). При пуске адсорбера на регенерацию определенное количество газа, требуемое для заполнения системы регенерации, отводят от линии сухого газа через регулятор давления РД (при давлении, несколько большем 0,1 МПа). Этот газ поступает сначала в холодильник и далее в сепаратор. Газодувкой под давлением не более 3 кПа газ подается в подогреватель, где он нагревается до температуры 473 К, и далее поступает в адсорбер, в котором регенерируют боксит. По выходе из адсорбера нагретый насыщенный газ поступает в холодильник, а затем в сепаратор, где отделяется влага, поглощенная в адсорбере. В результате повторных циклов регенерирующего газа (газодувка — подогреватель — адсорбер — холодильник — сепаратор — газодувка) боксит осушается и может снова поглощать воду из газа.

|

Рис. 4.17. Схема установки осушки газа твердым поглотителем: 1,5— сепараторы; 2, 3 — адсорбенты; 4 — холодильник; 6 — насос; 7 — подогреватель; К — конденсат; ГВ — газ влажный; ГС — газ сухой; ГН — газ нагретый; ГНН — газ нагретый насыщенный; РД — регулятор давления |

4.8.3. Осушка газа молекулярными ситами

Для глубокой осушки применяют молекулярные сита, обычно называемые цеолитами. Цеолиты представляют собой сложные неорганические полимеры с кристаллической решеткой. Форма кристалла цеолита — куб. На каждой из его шести сторон выполнены щели, через которые влага проникает во внутреннее пространство. Каждый цеолит имеет свой размер щелей, образованных атомами кислорода (от 3 ∙10 -7 до 10∙10 -7 мкм). Благодаря этому цеолиты способны сорбировать в основном мелкие молекулы, т. е. при адсорбции происходит отсеивание более мелких молекул от более крупных. Мелкие молекулы проникают во внутреннее пространство кристалла и застревают в нем, а крупные молекулы не проходят и, следовательно, не будут сорбироваться. Цеолиты, применяемые в виде порошка или гранул с размерами до 3 мм, обладают высокой пористостью (до 50 %) и огромной поверхностью пор. Их активная поглотительная способность достигает 14— 16 г воды на 100 г цеолита при парциальном давлении 50 Па и превышает активность силикагеля и оксида алюминия почти в 4 раза. Необходимо отметить высокую поглощающую способность цеолитов при низкой относительной влажности газа или при малом парциальном давлении водяных паров, что обеспечивает осушку газа до очень низкой точки росы (до 173 К).

Преимуществом молекулярных сит является их хорошая поглотительная способность при высоких температурах (до 373 К она уменьшается весьма незначительно). В то же время поглотительная способность силикагеля и боксита уже при температуре 311 К снижается в несколько раз, а при температуре 373 К практически равна нулю.

Для регенерации молекулярных сит используется сухой газ, нагретый до 473 — 573 К, который пропускают через слой цеолита в направлении, обратном движению газа при осушке. При глубокой осушке газа с большой начальной влажностью возможна двухступенчатая схема с применением обычных осушителей (гликолей и бокситов) и молекулярных сит. Цеолиты выдерживают до 5000 циклов, теряя при этом около 30 % своей поглотительной способности.