- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Глава 1.7. Организация освоения производства новой техники

1.7.1. Характеристика процесса освоения производства

Освоение производства — это начальный период промышленного производства новой продукции, в течение которого обеспечивается достижение запланированных проектных технико-экономических показателей (прежде всего проектного выпуска новых изделий в единицу времени и соответствующих этому выпуску проектной трудоемкости и себестоимости единицы продукции). Выделение этого периода целесообразно только для условий массового и серийного типов производства, для которых характерна стабильность номенклатуры продукции, выпускаемой предприятием в течение определенного времени; в единичном производстве период освоения практически отсутствует, так как обновление номенклатуры связано с выпуском каждого нового единичного изделия либо небольшой партии.

В период освоения продолжается конструкторско-технологическая доработка нового изделия и приспособление самого производства к выпуску новой продукции. Поэтому одной из характерных черт этого периода является динамичность технико-экономических показателей производства. Например, на автомобильных заводах за период освоения трудовые затраты на изготовление единицы продукции в отдельных случаях снижались в 2,5—4 раза, затраты на основные и вспомогательные материалы— на 15—20%, на оснастку и инструменты — на 5%, потери от брака — до 10%.

В этот период поступает значительное количество конструктор-ско-технологических изменений, которые не только требуют внесения корректировок в техническую документацию, но и изменения уже освоенных технологических операций, технологического оснащения, а иногда и процессов в целом.

Объем таких изменений может быть весьма значительным. Иногда трудоемкость доработки технической документации соизмерима с трудоемкостью ее разработки. Так, в автомобильной промышленности затраты на доработку технической документации в 70—80-х годах нередко составляли 25—30% от суммарных затрат на проектирование. Часто изменения в конструкцию изделий вносятся под предлогом улучшения их технических параметров, хотя в действительности имеет место устранение ошибок, допущенных на этапах технической подготовки производства.

Внесение изменений ведет к растягиванию периода освоения, росту затрат. Так, изменение конструкции одной лишь детали осваиваемой в производстве машины в условиях массового производства может потребовать пересмотра технологического процесса получения заготовки и механической обработки, проектирования и изготовления специальных приспособлений, режущего, измерительного и иного инструмента, пересмотра норм расхода материала и норм времени, уточнения оперативно-производственных планов. Заслуживает внимания опыт авиационной промышленности некоторых зарубежных фирм, практикующих внесение изменений только до начала серийного или массового выпуска. Внесение изменений в ходе производства рассматривается при этом как чрезвычайное происшествие.

В период освоения многим рабочим, особенно занятым в основных цехах Предприятий массового типа производства, приходится вновь осваивать технологические операции, обслуживаемое оборудование, технологическое оснащение, т.е. приобретать профессиональные навыки в изменившихся производственно-технических условиях. Для выработки рациональных трудовых приемов требуется определенное время.

Кроме того, основные характеристики процесса освоения — продолжительность этого периода, динамизм затрат — в значительной степени зависят и от степени подготовленности предприятия к обеспечению развернутого серийного или массового производства. При высокой степени готовности специального оборудования и оснастки к началу развернутого выпуска продукции удается значительно сократить период освоения, обеспечить сравнительно небольшое превышение трудоемкости первых промышленных изделий в сравнении с проектной трудоемкостью.

В то же время при значительном несоответствии уровня технологического оснащения к началу освоения тому уровню, который предусмотрен для обеспечения проектного выпуска изделий — период освоения затягивается, имеет место значительно превышение трудоемкости и себестоимости изделий первых лет выпуска в сравнении с проектными показателями. Высокий уровень готовности основных средств к началу производства требует значительных капитальных вложений, которые в отдельных случаях могут оказаться чрезмерно большими. Существует и риск отказа от какой-то части технологического оснащения при интенсивном потоке конструкторских изменений в период освоения.

Поэтому для определенных видов продукции в зависимости от типов производства обычно устанавливаются оптимальные объемы оснащения к началу периода освоения. Например, в массовом производстве изделий с относительно небольшим производственным циклом (легковые автомобили, бытовые холодильники, телевизоры и т.д.) при благоприятном прогнозе относительно сбыта продукции прогрессивной тенденцией является обеспечение к началу производства максимально высокого (равного или близкого к 100%) уровня его оснащенности. В этом случае удается период освоения сократить до нескольких месяцев.

Особенности периода освоения определяются не только типом производства, но и спецификой отрасли. В табл. 1.16 приведены отличительные особенности процессов освоения производства изделий электронной промышленности и традиционного машиностроения.

Таблица 1.16. Отличительные особенности процессов освоения изделий электронной промышленности и традиционного машиностроения

Элементы сравнения |

Машиностроение |

Электронная промышленность |

Наиболее трудоемкие и сложные процессы в период освоения: основное производство |

Процессы сборки и регулировки изделия |

Технологические процессы |

вспомогательное производство |

Изготовление оснастки |

Изготовление специальной контрольно-измерительной аппаратуры, специальной технологической оснастки |

Требования производственной санитарии |

Средние |

Сверхвысокие |

Количество оснастки |

Большое—для процессов изготовления и контроля изделия, относительно небольшое—для испытаний |

Небольшое—для процессов изготовления, относи- тельно большое — для испытаний и контроля микросхем |

Внесение изменений в конструкторско-технологическую документацию |

Происходит в период освоения |

Происходит в основном в опытном производстве и в начале периода освоения производства |

1.7.2. Организация перехода на выпуск новой продукции

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется правильностью, рациональностью выбранного метода перехода на производство новых изделий. Характер обновления выпускаемой продукции зависит от ряда факторов:

имеющиеся в распоряжении предприятия ресурсы, которые могут быть использованы для организации освоения новой продукции (капитальные вложения и их материализация в виде производственных помещений, оборудования, технологического оснащения, а также людские ресурсы);

различия в степени прогрессивности осваиваемого и снимаемого с производства изделий;

степень подготовленности предприятия к освоению новой продукции (комплектность и качество технической документации, степень готовности технологического оборудования и оснащения, уровень квалификационной подготовки персонала, наличие дополнительных производственных площадей и т. д.);

конструкторско-технологические особенности продукции;

тип производства;

спрос на продукцию, производимую предприятием;

уровень унификации осваиваемой и снимаемой с производства продукции.

Используемые в машиностроении методы перехода на выпуск новой продукции различаются прежде всего степенью совмещения времени выпуска заменяемых и осваиваемых моделей (либо наличием перерыва между окончанием выпуска заменяемой и началом выпуска осваиваемой модели), а также соотношением темпов снижения выпуска снимаемой с производства и темпов нарастания выпуска осваиваемой продукции. Однако при всем многообразии вариантов протекания процессов обновления продукции машиностроения, определяемого различным проявлением перечисленных выше определяющих факторов, можно выделить характерные методы перехода на новую продукцию: последовательный, параллельный, параллельно-последовательный.

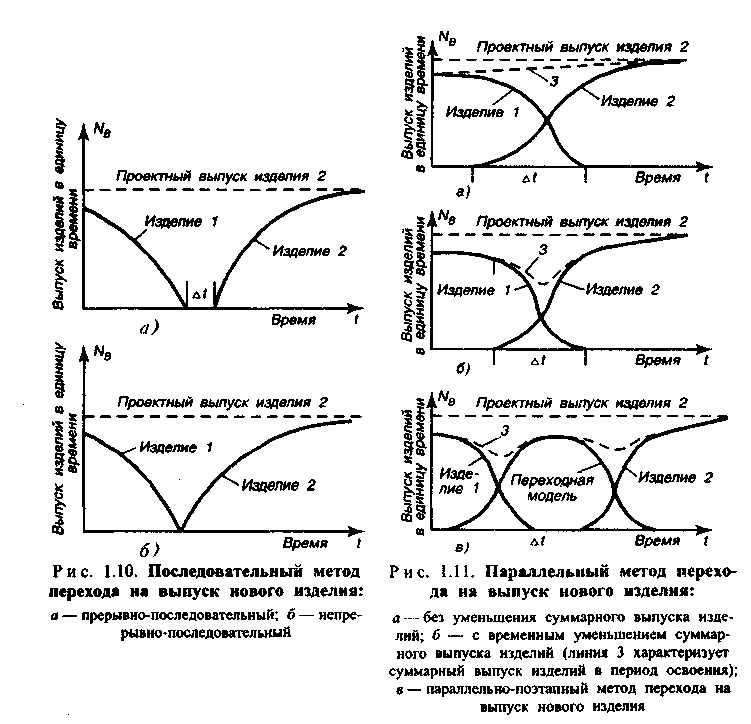

Последовательный метод перехода характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. В зависимости от времени перерыва между окончанием выпуска «старой» продукции и началом выпуска «новой» можно выделить варианты этого метода: прерывно-последовательный и непрерывно-последовательный. Прерывно-последовательный вариант предполагает, что после прекращения выпуска «старого» изделия 1 выполняются работы по перепланировке и монтажу технологического оборудования и транспортных средств, и лишь по их завершении — начинается освоение производства «нового» изделия 2 (рис. 1.10). Продолжительность этих работ и определяет минимальную величину времени остановки производства (∆t на рис. 1.10), в течение которого отсутствует выпуск как изделий 1, так и изделий 2.

В организационно-технологическом отношении это — наиболее простой вариант перехода. Однако он самый неэффективный — велики потери в суммарном выпуске продукции, которые обычно не удается компенсировать. Даже кратковременная остановка производства может резко ухудшить экономические показатели предприятия, поскольку и при интенсивном наращивании темпов выпуска изделий 2 себестоимость их будет все-таки высока за счет высоких удельных условно-постоянных расходов. Ведь за время ∆t, хотя и отсутствует выпуск продукции, возникнут затраты, которые будут отнесены на себестоимость осваиваемых изделий. В настоящее время этот вариант не применяется.

Непрерывно-последовательный вариант характеризуется тем, что выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства, т.е. ∆t = 0 (рис. 1.10). Хотя и при этом варианте обычно бывают потери в суммарном выпуске изделий, но они могут быть сведены к минимуму за счет

высоких темпов роста выпуска осваиваемого изделия. Эти потери значительно меньше, чем при прерывно-последовательном варианте освоения, следовательно, меньше и величина условно-постоянных расходов, приходящихся на единицу изделия. Однако организация освоения по этому варианту в организационно-технологическом отношении значительно сложнее. Требуется высокая степень законченности работ по технологической подготовке производства нового изделия к началу его освоения. Желательно опробовать до 80% технологических процессов, иметь до 95% смонтированного на новых местах оборудования.

Осуществление этого варианта в массовом производстве требует, как правило, наличия резервных (либо дополнительных) производственных площадей для выполнения подготовительных работ по обеспечению выпуска новой продукции. Лишь при высоком уровне унификации «нового» и «старого» изделий оказывается возможным обеспечить динамичное освоение нового изделия без значительного использования резервных (дополнительных) площадей. В условиях серийного производства этот вариант перехода также может быть осуществлен на имеющихся производственных площадях при высоком уровне типизации применяемых технологических процессов и технологического оснащения.

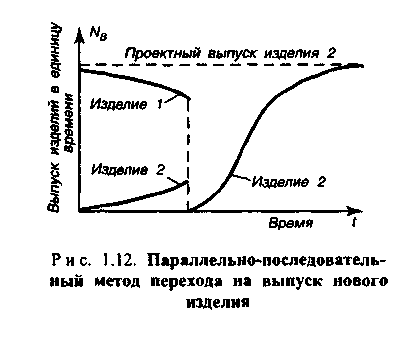

Параллельный метод перехода характерен постепенным замещением снимаемой с производства продукции вновь осваиваемой. В этом случае одновременно с сокращением объемов производства «старой» модели происходит нарастание выпуска «новой». Продолжительность времени совмещения различная. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве. Основное преимущество его в сравнении с последовательным методом состоит в том, что удается значительно сократить (а в отдельных случаях — и полностью ликвидировать) потери в суммарном выпуске продукции в период освоения.

Применяются разные варианты параллельного метода перехода, которые различаются величиной отрезка времени At, в течение которого совмещается выпуск «старого» и «нового» изделия, величиной сокращения суммарного выпуска в период освоения, темпом нарастания выпуска «нового» изделия и свертывания выпуска «старого», количеством дополнительных производственных площадей, оборудования, людских ресурсов.

Вариант параллельного метода (рис. 1.11, а) характерен тем, что суммарный выпуск изделий (снимаемого с производства и осваиваемого) остается неизменным, во всяком случае — не уменьшается (линия 3 на рис. 1.11, а характеризует суммарный выпуск продукции). Это — предпочтительный вариант, поскольку он позволяет предприятию сохранить на период освоения равномерный выпуск продукции. Осуществление такого варианта требует, как правило, дополнительных производственных рабочих, так как трудоемкость осваиваемых изделий выше, чем снимаемых с производства, и требует увеличения производственной мощности предприятия. Этот вариант освоения широко применяется в условиях массового производства, особенно при реконструкции предприятия.

Если же компенсировать повышенную трудоемкость невозможно, дополнительных мощностей нет, предпочтительнее вариант параллельного метода, при котором суммарный выпуск продукции несколько снижается в период освоения нового изделия (рис. 1.11, б) . При высоком уровне унификации заменяемого и осваиваемого изделий во многих случаях вообще удается избежать снижения суммарного выпуска.

В массовом производстве (прежде всего в автомобиле- и тракторостроении) широко применяется параллельно-поэтапный вариант параллельного метода. Он характерен тем, что процесс об-

новления выпускаемой продукции выполняется в несколько этапов, в ходе которых осваивается выпуск переходных моделей, отличающихся от предшествующей модели конструкцией отдельных узлов и агрегатов. На каждом из этапов происходит обновление не конечной продукции предприятия, а только отдельных ее составных элементов (рис. 1.11, в).

Преимущество этого варианта в том, что благодаря ему удается избежать коренной реконструкции предприятия, обеспечить на каждом из этапов равномерный выпуск продукции, снизить затраты на освоение производства. Однако процесс обновления выпускаемых изделий при этом растягивается, что может привести к преждевременному моральному устареванию новой продукции.

Параллельно-последовательный метод перехода (рис. 1.12) достаточно широко применяется в массовом производстве при освоении новой продукции, существенно отличающейся по конструкции от снимаемой. При этом на предприятии создаются дополнительные мощности (участки, цехи), на которых начинается освоение нового изделия — отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск первых партий новой продукции. В этот начальный период освоения в основном производстве продолжается выпуск изделий, подлежащих замене. После завершения начального периода освоения происходит кратковременная остановка как в основном производстве, так и на дополнительных участках, в течение которой осуществляется перепланировка оборудования. При этом оборудование дополнительных участков передается в цехи основного производства. По завершении работ в этих цехах организуется выпуск новой продукции.

Недостатком этого метода являются очевидные потери в суммарном выпуске продукции за время остановки производства и в начале последующего периода освоения нового изделия в цехах. Однако проведение начальных этапов освоения на дополнительных (временных) участках позволяет позднее, при развертывании выпуска, обеспечить высокие темпы нарастания выпуска нового изделия.

Многообразие применяемых в машиностроении методов перехода на новую продукцию определяется сложностью самого процесса обновления, значительным объемом организационно-технических работ, выполняемых в этот период, различным проявлением рассмотренных выше факторов, влияющих на выбор метода перехода в каждом конкретном случае. Прогрессивной тенденцией, характерной для нынешних условий ускоренного внедрения достижений научно-технического прогресса в производство, является приспособление самого производства, его материально-технической базы к смене моделей выпускаемой продукции. Такое приспособление оказывается возможным прежде всего за счет повышения технологической гибкости производства, широкого внедрения гибкой автоматизации.

1.7.3. Динамика производственных затрат в период освоения производства

Особенности периода освоения проявляются в конечном счете в экономических показателях работы предприятия. Чтобы управлять процессом освоения и прогнозировать в этот период технико-экономические показатели производства, для конкретных видов продукции выявляются закономерности изменения производственных затрат при характерных (типовых) условиях освоения производства.

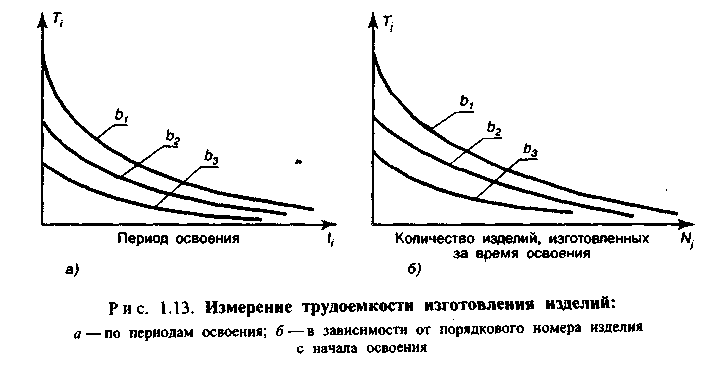

Установлено, что закономерность изменения трудоемкости изготовления единицы изделия в период освоения может быть описана уравнением

Уi =a*xi-b

В качестве аргумента «х» момента освоения i может приниматься как временной параметр (продолжительность с начала освоения к моменту времени i), так и натуральный (порядковый номер изделия N, соответствующий общему количеству изделий, изготовленных с начала освоения).

В первом случае уравнение примет вид:

Ti=T1*ti-b

где Т; — трудоемкость изготовления изделия в i-м временном отрезке периода освоения, н-ч; ti, — наименование i-гo отрезка времени периода освоения (например, 7-й месяц с начала освоения, 2-й год и т.д.); T1 — трудоемкость изготовления изделия в первом временном отрезке периода освоения (например, трудоемкость в первом году освоения, в первом месяце и т.д.), н-ч.

На рис. 1.13, а уравнение показано графически при различных значениях показателя степени «b».

Во втором случае это же уравнение может быть представлено в виде:

Tj = T1-Nj-b

где Tj — трудоемкость j-го изделия, н-ч; Nj — номер j-ro изделия с начала изготовления данных изделий (например, 10-е изделие, 56-е, 103-е и т.д.); T1 — трудоемкость первого изделия, н-ч.

На рис. 1.13, б приведены соответствующие графики. Расчет Ti наиболее часто применяется в массовом производстве при значительной величине проектного годового выпуска изделий (например, автомобилей, тракторов, телевизоров, радиоприемников, сельскохозяйственных машин).

Расчет Tj чаще используется в серийном производстве при относительно небольших значениях проектного годового выпуска (самолеты, речные суда, электровозы, технологическое оборудование). В этих условиях довольно часто применяется метод планирования затрат с использованием коэффициента освоения kос. Зависимость Tj от порядкового номера изделия при этом интерпретируется следующим образом: при увеличении суммарного выпуска изделий (с начала освоения) в «n» раз трудоемкость изготовления составит n-b от первоначальной величины. Трудоемкость 80-го изделия по сравнению с 40-м составит, как это видно из зависимости — 2-b, трудоемкость 160-го — 2-b от трудоемкости 80-го и т.д. Величина 2-b называется коэффициентом освоения кoc, т.е. кoc=2-b . Тогда

T2j=Tjkoc

где Tj — трудоемкость изготовления изделия j-ro изделия, н-ч; T2j — трудоемкость изготовления изделия с порядковым номером 2j, н-ч.

Установление зависимостей снижения трудоемкости Tj или Tj (именуемых кривыми освоения) либо зависимости T2j позволяет планировать, например, динамику изменения затрат по заработной плате основных рабочих в период освоения.

Существенно снижаются в период освоения и другие производственные затраты, прежде всего на материалы, покупные комплектующие изделия, а также показатель суммарных затрат — себестоимость изготовления. Однако снижение их обычно происходит с меньшей интенсивностью, чем снижение трудоемкости.

Так, снижение себестоимости для многих видов изделий машино-фоения описывается уравнениями вида:

Si = S1(c + d/ti),

где Si — себестоимость изготовления изделия в i-м отрезке периода ос-ноения, руб.; S1 себестоимость изготовления изделия в первом временном отрезке периода освоения (например, себестоимость в первом месяце освоения), руб. Или

Sj = S1(c + d/Nj),

где Sj — себестоимость изготовления j-ro изделия, руб.; S1 — себестоимость изготовления первого изделия, руб.

Эти зависимости используются аналогично рассмотренным выше.

Числовые значения показателей степени «b» (а следовательно, и коэффициента освоения кос), значения коэффициентов «с» и «d» в уравнениях получают эмпирически путем обработки статистических данных .федприятий путем корреляционного анализа.

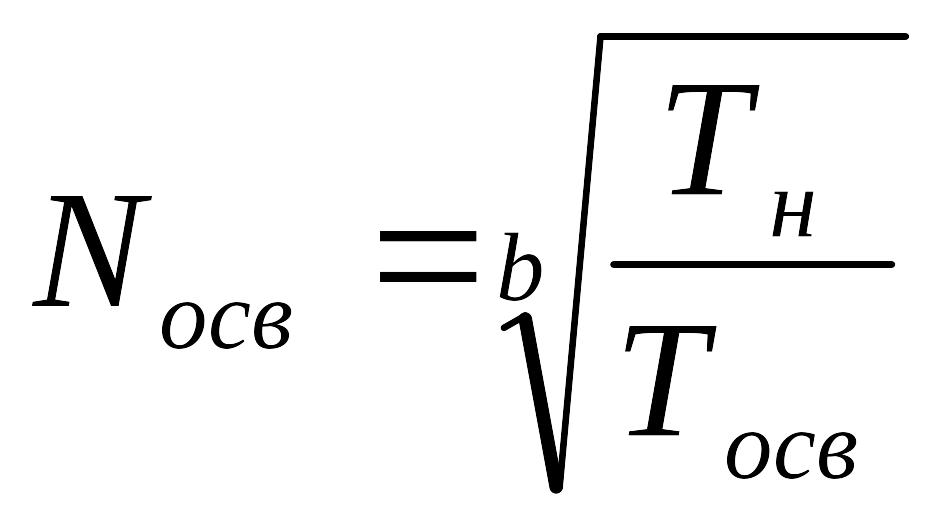

Наличие эмпирических зависимостей позволяет обоснованно планировать технико-экономические показатели на этапе освоения производства новой продукции: трудоемкость и себестоимость изделий, приемлемые для предприятия цены на продукцию, ожидаемую прибыль, потребную численность рабочих и т. д. Например, если по выбранному предприятием плану освоения определена проектная трудоемкость Tосв и трудоемкость первых изделий, поставляемых на реализацию (начальная трудоемкость) Тн, то может быть рассчитан номер серийно-освоенного изделия Noc:

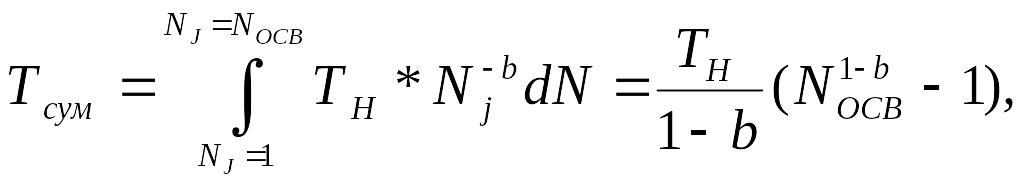

Суммарная величина трудовых ресурсов, необходимых в период освоения новой продукции, т.е. суммарная трудоемкость изделий, изготовленных в этот период Тсум, может быть определена по формуле

н-ч.

н-ч.

Как отмечалось в 1.7.1, динамика производственных затрат в период освоения определяется рядом факторов, в том числе уровнем подготовленности предприятия к освоению новой продукции. Этот уровень отражает степень законченности работ различного вида по подготовке производства, способность предприятия обеспечить проектный выпуск продукции и может характеризоваться рядом показателей. Наиболее значимый из них — коэффициент готовности основных средств кг:

![]()

где Кн— стоимость активной части основных средств, планируемых к началу массового (серийного) выпуска новой продукции, т.е. к началу периода освоения производства; Кпр — стоимость активной части основных средств (технологического оборудования, оснастки, транспортных средств и проч.), необходимых для обеспечения запланированного проектного выпуска продукции.

При малых значениях коэффициента готовности (кг =0,2...0,3) первые изделия имеют повышенную трудоемкость и себестоимость, период освоения растягивается во времени на месяцы, а то и на годы. При значениях коэффициента кг, близких к единице, удается уже в начале периода освоения выйти на уровень производственных затрат, близких к проектному, а сам период освоения свести к минимуму.

Предприятия, изготавливающие конкурентоспособную продукцию, предпочитают начинать выпуск продукции при высоких значениях коэффициента готовности. Такая стратегия обеспечивает очевидные выгоды за счет сокращения периода освоения, однако требует привлечения значительных инвестиций к моменту начала производства. К тому же при такой стратегии высока степень экономического риска, поскольку реальный объем продаж может оказаться ниже потенциально возможного выпуска продукции, а это в условиях рыночной экономики может привести к значительным убыткам для предприятия.

При малых значениях коэффициента готовности требуется меньшая величина капитальных вложений к началу производства, имеется больше шансов на адаптацию продукции на рынке товаров, однако предприятие может нести потери из-за высокого уровня себестоимости изделий; кроме того, затянувшийся во времени период освоения может оказаться соизмеримым со сроком морального старения продукции.

Для конкретных изделий в определенных организационных, производственных и экономических условиях рациональные значения коэффициента готовности обосновываются соизмерением ожидаемых затрат и результатов, при этом учитываются объем производства продукции при определенных значениях коэффициента готовности и прогнозируемый объем продаж.