- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Глава 1.5. Организация технологической подготовки производства

1.5.1. Задачи и содержание технологической подготовки производства

Технологическая подготовка производства (ТПП) — совокупность технических решений, обеспечивающих технологическую готовность предприятия к выпуску нового изделия высокого качества, за-

данного объема с установленными технико-экономическими показателями при соблюдении установленных сроков и затрат.

Для осуществления работ по ТПП предприятие должно иметь полный комплект технической документации на изделие:

конструкторскую документацию;

перечень новых технологических процессов;

перечень стандартных измерительных средств по каждому рабочему месту, включая рабочие места входного контроля;

перечень нестандартной аппаратуры, необходимой для изготовления, регулировки и испытаний;

ведомость применяемости покупных комплектующих изделий (ПКИ).

Основными задачами, решаемыми на стадии ТПП, являются:

обеспечение технологичности конструкции изделия;

разработка технологических процессов;

проектирование и изготовление средств технологического оснащения (СТО);

метрологическое обеспечение;

сокращение сроков ТПП;

обеспечение качества на всех стадиях ТПП;

организация и управление процессом ТПП.

Технологическая подготовка производства — трудоемкий и дорогостоящий процесс, предшествующий изготовлению нового изделия.

Особенно велики капиталовложения на внедрение новых технологических процессов и изготовление средств технологического оснащения, достигающие 70—80% всех затрат на ТПП.

В разных типах производства применяются централизованная, децентрализованная и смешанная системы организации служб технологической подготовки.

Централизованная система ТПП предполагает создание на предприятии единой технологической службы — отдела главного технолога (ОПТ), который:

разрабатывает технологическую документацию;

проектирует средства технологического оснащения (СТО);

разрабатывает материальные нормативы;

разрабатывает и контролирует выполнение работ графика подготовки производства;

участвует во внедрении новых технологических процессов;

решает текущие вопросы технологии изготовления заготовок, деталей, сборочных единиц непосредственно в цехе.

В цехах имеются технологические бюро, которые также участвуют в решении организационно-технических вопросов.

Централизованная система ТПП применяется на предприятиях серийного и массового производства, где процесс освоения новой продукции осуществляется периодически.

Децентрализованная система ТПП применяется на предприятиях единичного и мелкосерийного производства. Ее особенность в том, что разработка технологических процессов и решение текущих задач, связанных с изготовлением деталей или сборочных единиц, выполняются технологическими бюро цехов. ОГТ разрабатывает межцеховые маршруты, занимается вопросами по разработке групповых и типовых технологических процессов, инструментальной подготовкой производства, унификацией и стандартизацией оснастки, осуществляет методическое руководство и контроль за работой цеховых технологических бюро.

При смешанной системе ТПП разработка новых технологических процессов и их внедрение возложены на отдел главного технолога. Цеховые технологические бюро выполняют работу по созданию технологических процессов, которые могут быть разработаны на основе ранее применяемых процессов и не имеют с ними существенных различий. Смешанная система ТПП встречается на предприятиях с серийным типом производства.

В 1971—1974 гг. Госстандарт СССР совместно с министерствами и ведомствами разработал комплекс стандартов на Единую систему технологической подготовки производства (ЕСТПП) изделий машиностроения и приборостроения. ЕСТПП — это система организации технологической подготовки производства и управления ею на основе применения типовых и групповых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и управленческих работ.

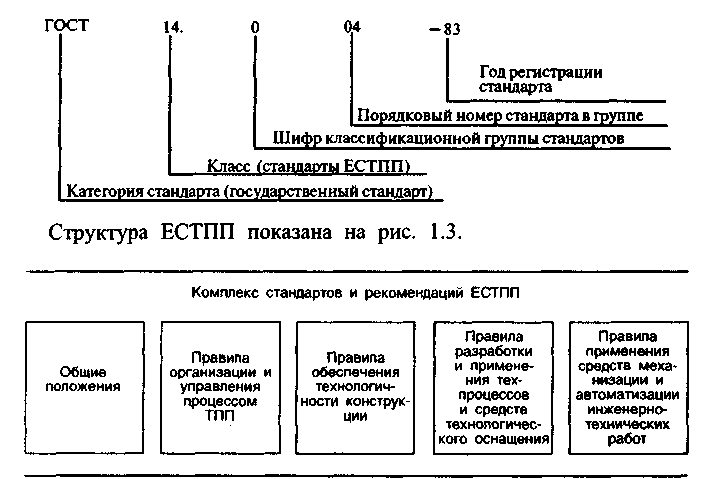

Обозначение стандартов ЕСТПП строится по классификационному принципу. Номер стандарта состоит из двух цифр, присвоенных классу стандартов ЕСТПП (14 класс); одной цифры (после точки), обозначающей классификационную группу стандартов (всего 6 групп, нумерация идет с 0 группы до 5); двузначного числа, определяющего порядковый номер стандарта в данной группе, и двузначного числа (после тире), указывающего год регистрации стандарта. Например, обозначение стандарта «ЕСТПП. Технологическая подготовка производства. Термины и определения основных понятий» следующее:

Рис. 1.3. Структура ЕСТПП

Однако в последнее время статус ЕСТПП изменился. Она подверглась некоторым изменениям в части обозначения. Государственными стандартами системы ТПП являются следующие:

ГОСТ 14.004—83 «Технологическая подготовка производства. Термины и определения основных понятий»;

ГОСТ 14.201—83 «Обеспечение технологичности конструкции изделий. Общие требования»;

ГОСТ 14.205—83 «Технологичность конструкции изделий. Термины и определения»;

ГОСТ 14.206—73 «Технологический контроль конструкторской документации»;

ГОСТ 14.322—83 «Нормирование расхода материалов. Основные положения».

Остальные стандарты ЕСТПП в настоящее время действуют как рекомендации, например ГОСТ 14.102—73 заменен на Р50-54-6—87 «Стадии разработки документации по организации и совершенствованию технологической подготовки производства».

Типизация технологических процессов охватывает все виды обработки, сборки, контроля и испытаний изделий. Стандартизация технологической оснастки и инструмента позволяет обеспечить типовые технологические процессы стандартными переналаживаемыми приспособлениями и инструментом.

Стандартизация технологической документации предусматривает разработку стандартов на первичные формы документов, их заполнения, внесение изменений, учета и хранения.

ЕСШП установлены правила выбора средств, необходимых для проведения испытаний изделий. Большое внимание уделено вопросам механизации и автоматизации технологических процессов.

Организация работ по совершенствованию системы ТПП на предприятии подразделяется на три стадии (Р50-54-6—87):

стадия технического задания;

стадия технического проекта;

стадия рабочего проекта.

Стадия технического задания начинается с издания распорядительного документа о создании на предприятии рабочей группы для организации, планирования и координации работ. Утверждается план конкретных работ на предприятии, устанавливаются подразделения-исполнители, сроки выполнения работ.

Техническое задание содержит мероприятия, направленные на:

повышение уровня применения типовых и групповых технологических процессов;

повышение уровня применения стандартной и унифицированной технологической оснастки;

повышение уровня технологичности изделий;

внедрение автоматизированных методов проектирования технологических процессов и средств технологического оснащения;

внедрение единых стандартных систем документации и единой системы классификации и кодирования;

внедрение автоматизированных методов решения задач управления процессом ТПП.

Наиболее трудоемкой является стадия разработки технического проекта. Основанием для проведения работ является утвержденное техническое задание. На стадии технического проекта проводятся работы:

по совершенствованию организации и управления подготовкой производства;

по отработке конструкции изделия на технологичность;

по унификации системы документации;

по проектированию, типизации и стандартизации технологических процессов;

по проектированию, унификации, стандартизации и. агрегатированию средств технологического оснащения;

по классификации и кодированию технико-экономической информации;

по расчету экономической эффективности.

Технический проект утверждается руководителем предприятия-изготовителя.

Заключительным этапом работ по ТПП на предприятии является разработка рабочего проекта. Основанием для его разработки является утвержденный технический проект. Эта стадия предусматривает разработку рабочей документации, необходимой для обеспечения решения задач ТПП.

При разработке рабочего проекта проводятся работы по:

разработке общей рабочей информационной модели системы ТПП;

классификации и кодированию технико-экономической информации;

типизации и стандартизации технологических процессов;

унификации и стандартизации средств технологического оснащения;

разработке рабочей документации по организации на основе типовых технологических процессов и методов групповой обработки специализированных рабочих мест и участков основного и вспомогательного производства;

созданию информационных массивов.

Совершенствование системы ТПП на предприятии сокращает сроки

подготовки производства и повышает качество выпускаемой продукции.

1.5.2. Разработка технологических процессов

Одной из основных задач, решаемых ТПП, является разработка, отладка и внедрение технологических процессов изготовления изделий.

Технологический процесс — это часть производственного процесса, представляющая собой совокупность действий с предметами труда, связанных с последовательным изменением формы, размеров или свойств материала заготовки или полуфабриката с целью получения детали или изделия с заданными техническими характеристиками.

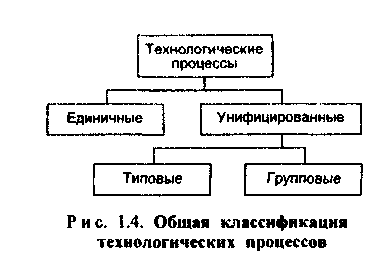

В настоящее время в машиностроении применяются три вида технологических процессов, различающихся уровнем унификации: единичные технологические процессы на каждую деталь, групповые и типовые техпроцессы (рис. 1.4).

При разработке технологического процесса должны учитываться следующие факторы:

объем выпуска;

тип производства;

конструкция и размеры детали;

материал детали;

метод изготовления заготовки;

технические требования, предъявляемые к детали (сборочной единице);

применяемое оборудование и средства технологического оснащения;

методы контроля при изготовлении деталей (сборочных единиц).

Основным видом технической документации при разработке технологических процессов являются маршрутные карты и карты технологических процессов. В маршрутных картах устанавливается последовательность прохождения обрабатываемой детали или сборочной единицы по цехам, а внутри цехов по операциям с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах.

В картах технологических процессов содержатся описание процесса изготовления по всем операциям и данные о технологическом оснащении, материалах и трудовых нормативах.

Технологические процессы по степени их детализации подразделяются на маршрутные, маршрутно-операционные, операционные (ГОСТ 3.1109—82). Для деталей единичного производства разрабатываются маршрутные технологические процессы. На изделия серийного и крупносерийного типов производств разрабатываются маршрутно-операционные и операционные технологические процессы. Для массового производства применяют операционные технологические процессы, в которых указаны все переходы, режимы обработки, эскизы наладок, способы крепления и измерения деталей, планировка рабочего места.

Исходными данными для составления маршрута обработки служат рабочие чертежи деталей и сборочных единиц, спецификации конструкторской документации, технические условия, производственная структура предприятия.

Разработка технологического процесса начинается с поиска аналогичных технологических процессов, выбора рационального способа изготовления деталей и сборки изделий. Принимаются решения об организации специализированных участков, поточных линий, гибких автоматишрованных производств, о разработке технологических планировок цехов и участков. Составляется маршрут прохождения детали по цехам, начиная от получения заготовки до поступления ее на центральный комплектовочный склад или в сборочный цех. Маршрут составляется на основе действующих типовых и групповых технологических процессов с учетом загрузки оборудования и объема выпуска изделий. Большое значение имеют разработанные на данном предприятии классификаторы деталей и оснастки, а также стандарты предприятия (СТП) на применяемые материалы, средства технологического оснащения и метрологическое обеспечение.

Технолог, разрабатывающий технологический процесс, определяет вид и способ получения заготовки, выбирает технологические базы, последовательность и содержание технологических операций. Если на предприятии отсутствует оснастка на данную деталь, то технолог оформляет заявку на ее проектирование и передает в конструкторское бюро отдела главного технолога (КБ ОГТ).

Следующий этап — нормирование технологических процессов и определение профессий или квалификации исполнителей. Эту работу выполняет бюро нормирования отдела организации и оплаты труда. Нормирование производится на основании данных технологического процесса, чертежа детали и оснастки, используемого оборудования и действующих отраслевых и заводских нормативов.

Параллельно ведется работа по расчету норм расхода материальных ресурсов. Эту работу выполняет бюро материальных нормативов отдела главного технолога. Затем составляется ведомость материальных нормативов на изделие в целом, которая передается в отдел материально-технического снабжения для обеспечения производства необходимыми материалами. Далее технологические процессы утверждаются главным технологом, копируются и передаются в цехи.

Применение стандартных технологических решений, таких как выбор заготовок, выбор технологических операций, схем базирования, типовых маршрутов обработки деталей и т.п., позволяет сократить сроки освоения новых изделий и обеспечить их высокое качество. Сокращение сроков, стоимости и повышение качества разработки технологических процессов может быть достигнуто и за счет применения типовых, групповых и стандартных технологических процессов.

Впервые типизация технологических процессов была предложена в 40-е годы А.П. Соколовским. Разработанная им методика базировалась на классификации деталей. За основные классификационные признаки А.П. Соколовский принимал конфигурацию, размер и материал детали, точность и шероховатость обрабатываемых поверхностей. Классификация построена по схеме класс—подкласс—группа—тип.

В настоящее время типовые технологические процессы разрабатываются в соответствии с «Технологическим классификатором деталей машиностроения и приборостроения», на основании которого детали группируют по признакам, определяющим общность технологического процесса их изготовления. Группирование деталей является обязательным условием типизации технологических процессов.

Подетально-специализированные производственные подразделения с групповой организацией в них технологических процессов позволяют создать поточное производство и специализировать рабочие места таким образом, чтобы они всегда были готовы принять для обработки любые детали данной производственно-технологической группы.

По технологическому классификатору формируют технологический код деталей, используемый для подбора деталей по технологическому подобию, которое определяется совокупностью признаков. Важно отметить, что исходными служат конструктивные признаки деталей. Геометрическая форма, размерная характеристика, марки материалов, термообработка, заготовка, точность и шероховатость поверхности и др. определяют конструктивные признаки изделия.

Кодирование состоит из двух этапов: присвоение классификационной характеристики по классам 40 и 50 и назначение кода по технологическому классификатору деталей.

Присвоение детали классификационной характеристики по классам 40 и 50 состоит из нескольких этапов:

пользуясь классификационными сетками деления деталей на классы, определяют класс детали — 40 или 50;

с помощью сетки устанавливают подкласс и группу детали путем сопоставления ее чертежа с эскизами типовых представителей деталей различных групп;

определяют номер подгруппы классифицируемой детали, сравнивая с признаками соответствующей подгруппы;

видовая группировка устанавливается после сопоставления детали данной подгруппы с эскизами типовых представителей и признаками видов.

Для удобства присвоения классификационной характеристики разработан «Иллюстрированный определитель деталей общемашиностроительного применения. Классы 40, 50».

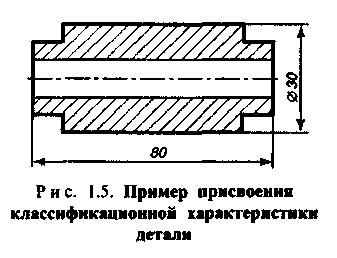

Пример присвоения классификационной характеристики детали (рис. 1.5).

По классификационным сеткам деления деталей на классы, подклассы и группы определяем, что данная деталь является телом вращения (класс 40);

Деталь имеет L > 2D, наружную поверхность цилиндрическую, двусторонние уступы, не имеет наружной резьбы. По этим признакам ее следует отнести к 5-й группе 1-го подкласса (код 401500);

Деталь, имеющую центральное сквозное цилиндрическое отверстие без резьбы,следует отнести к 6-й подгруппе (код 401560);

Сопоставив эскиз и признаки данной детали с эскизами типовых представителей и признаками видов, устанавливаем, что деталь по отсутствию закрытых уступов, пазов, лы-сок, граней на наружной поверхности, а также отсутствию дополнительных отверстий должна быть отнесена к виду 1-й подгруппы 401560 (код 401561).

Таким образом, классификационная характеристика детали—401561.

Главным конструктивным признаком детали является геометрическая форма, которая служит основной объективной информацией, необходимой для решения технологических задач. Нет такого конструктивного признака изделия, который не оказывал бы влияния на технологию производства этого изделия. Поэтому именно конструктивные признаки изделия лежат в основе формирования кода и группирования изделий по этому коду.

Одной из целей группирования изделий является их обработка по одному типовому технологическому процессу. Изделие, отнесенное для его изготовления к определенному типовому технологическому процессу, приобретает технологические признаки, присущие этому изделию в данных производственных условиях. На основании этих признаков осуществляют выбор схем базирования, общих средств технологического оснащения и т.п.

Таким образом, в отличие от конструктивной характеристики, являющейся для решения технологических задач объективной информацией, технологические признаки являются субъективными: они зависят от принятых решений в конкретных производственных условиях.

Технологические коды деталей должны обеспечивать формирование групп, состоящих из оптимального числа подобных деталей. Анализ технологических признаков формирования конструкторско-технологиче-ского кода деталей приведен в «Технологическом классификаторе деталей машиностроения и приборостроения», который был разработан в 1974г. Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ).

Типизация технологических процессов представляет собой комплекс работ, включающий:

систематизацию и анализ возможных технологических решений при изготовлении изделий каждой классификационной группы;

проектирование оптимального для данных производственных условий типового процесса изготовления изделия каждой классификационной группы при одновременном решении всего комплекса технологических задач.

Общим для группы деталей является типовой технологический процесс, имеющий единый план обработки по основным операциям, однотипное оборудование и оснастку.

При разработке типового технологического процесса за основу берется действующий технологический процесс изготовления конкретной детали, наиболее полно отвечающий требованиям выбора оптимального варианта для типового представителя. При выборе вариантов технологического процесса следует учитывать, что для одной и той же детали могут быть разработаны различные варианты технологического процесса, равноценные с точки зрения технологических требований к изделию, но имеющие различные значения экономических показателей.

Наиболее высокий уровень типизации технологических процессов характерен для массового производства, так как каждый процесс является типовым.

Типизация должна обеспечивать устранение многообразия технологических процессов обоснованным сведением их к ограниченному числу типов и является базой для разработки стандартов на типовые технологические процессы. Основным методом типизации технологических процессов является метод технологической последовательности, в основе которого лежит общность элементов технологических процессов (операций, переходов), определяющих рациональные условия организации производства.

Типовые технологические процессы разрабатываются в соответствии с рекомендациями Р50-54-93—88 «ЕСТПП. Общие правила разработки технологических процессов. Правила разработки и применения типовых технологических процессов», которые устанавливают исходную информацию для разработки типовых технологических процессов, перечень основных задач на этапах их разработки и правила применения этих процессов при технологической подготовке производства.

Типовой технологический процесс должен быть рациональным в конкретных производственных условиях, характеризоваться единством содержания и последовательности большинства технологических операций для группы изделий, имеющих общие конструктивные признаки.

Исходную информацию для разработки типовых технологических процессов подразделяют на базовую, руководящую и справочную. Базовая информация включает данные, содержащиеся в конструкторской документации на изделие, и программу выпуска этого изделия. Руководящая информация содержит данные, имеющиеся в стандартах всех уровней на технологические процессы и методы управления ими, оборудование и оснастку, производственных инструкциях. Справочная информация включает данные, содержащиеся в действующих типовых технологических процессах по данному виду обработки, каталогах, справочниках технологического оборудования и оснастки, материалах по выбору технологических нормативов (режимы обработки, припусков, норм расхода материалов и др.).

Разработка типовых технологических процессов осуществляется по следующим этапам:

Классификация объектов производства — создают группы объектов производства, обладающих общностью конструктивно-технологических характеристик, выбирают типовые представители групп объектов производства.

Количественная оценка групп объектов производства — определяют тип производства для каждого типового представителя групп изделий (единичное, серийное или массовое).

Анализ конструкций типовых представителей объектов производства по чертежам и техническим условиями, а также программ выпуска и типа производства — разрабатывают основные маршруты изготовления типовых конструкций, включая заготовительные процессы.

Выбор заготовки и методов ее изготовления — определяют вид исходной заготовки, выбирают метод ее изготовления и производят технико-экономическую оценку выбора заготовки.

Выбор технологических баз.

Выбор вида обработки (механическая обработка резанием, обработка давлением, литье и др.) — оценивают точностные характеристики метода и качество поверхности изделия, выбирают метод обработки.

Составление технологического маршрута обработки — устанавливают последовательность операций и определяют группы оборудования по операциям.

Разработка технологических операций — производят рациональное построение технологических операций; выбирают структуры операций; устанавливают рациональную последовательность переходов и операций; выбирают оборудование, обеспечивающее оптимальную производительность при условии обеспечения требуемого качества; рассчитывают загрузку технологического оборудования; выбирают конструкции технологической оснастки; устанавливают принадлежность выбранной конструкции к стандартным системам оснастки; определяют исходные данные, необходимые, для расчетов оптимальных режимов обработки, и рассчитывают эти режимы; определяют исходные данные, необходимые для расчетов норм времени, и рассчитывают эти нормы; устанавливают разряд работ и обосновывают профессии исполнителей для выполнения операций в зависимости от сложности этих работ.

Расчет точности, производительности и экономической эффективности вариантов типовых технологических процессов — выбирают оптимальный вариант типового технологического процесса.

Оформление типовых технологических процессов — согласовывают и утверждают типовой технологический процесс со всеми необходимыми службами предприятия.

Разработчик типового технологического процесса определяет необходимость каждого этапа, состав задач и последовательность их решения в зависимости от готовности предприятия к моменту их разработки.

Документация на типовые технологические процессы может применяться в качестве рабочей документации для изготовления изделий и служить информационной базой для разработки рабочих технологических процессов.

Развивая идею А.П. Соколовского, СП. Митрофанов предложил групповой метод изготовления и обработки деталей машин и приборов, а также их сборки. При групповом методе производства основным признаком классификации и группирования являются применяемые средства технологического оснащения.

Групповой метод — это такой метод унификации технологии производства, при котором для однородных по конструктивно-технологическим признакам групп деталей применяются однотипные высокопроизводительные методы обработки и быстропереналаживаемое оборудование.

Под групповым технологическим процессом понимается процесс изготовления или ремонта групп изделий различной конфигурации на специализированных рабочих местах.

Организация группового производства в условиях единичного, мелко- и среднесерийного производства позволяет сократить объем технической документации, трудоемкость ее разработки, а также повысить технико-экономические показатели производственной деятельности предприятий и качество выпускаемой продукции. Для группового производства характерна целевая специализация производства.

Можно выделить три направления группирования деталей:

Создание групп деталей с циклом обработки, который начинается и заканчивается на одном и том же типе оборудования (обработка на то-карно-револьверных станках, автоматах и т.п.).

Создание групп, состоящих из отдельных детале-операций, при незаконченном цикле обработки (остальные операции входят в другие группы или выполняются по индивидуальным процессам).

Создание групп деталей, имеющих многооперационный технологический процесс, выполняемый на разнотипном оборудовании.

Наиболее широкое распространение на машиностроительных и приборостроительных предприятиях получили первые два направления. Третье направление является основой для создания многопредметных групповых поточных линий.

Целью группирования деталей является разработка единого унифицированного процесса для деталей разных типов. При группировании деталей по отдельным операциям (первые два направления) в группу входят детали, обрабатываемые на однотипном оборудовании, имеющие общие признаки и прежде всего общность базовых и обрабатываемых поверхностей. Следствием последнего признака является общность выполняемых операций и переходов.

Для всех деталей группы создается единая последовательность переходов, проектируется и изготавливается общее групповое приспособление, групповая наладка.

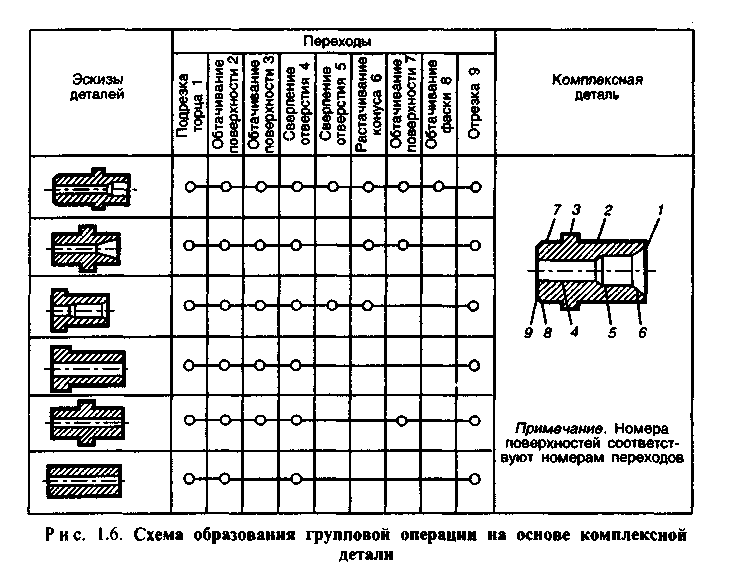

Для группы деталей, особенно тел вращения, целесообразно создавать комплексную деталь. Комплексная деталь включает элементы, составляющие любую деталь данной группы. Таким образом, с технологической точки зрения комплексная деталь определяет маршрут переходов групповой операции. Для каждой из деталей, входящих в группу, такой маршрут содержит все переходы, необходимые для обработки данной детали (рис. 1.6). В этом случае обеспечивается работа станка с минимальным количеством переналадок. Для сокращения вспомогательного времени последовательность переходов должна быть единой для всех деталей группы.

При группировании деталей по третьему направлению подбор деталей в группу осуществляется с целью создания единой последовательности однородных (групповых) операций. Однородными операциями называются такие, которые выполняются на одном и том же оборудовании, на одном групповом быстропереналаживаемом приспособлении, одними и теми же или быстросменяемыми инструментами. Повторение в каждом технологическом процессе всех однородных операций является необязательным. Детали разных типов имеют разное сочетание элементарных поверхностей и вследствие этого разное сочетание технологических операций.

Для реализации технологического процесса необходимо создать единую прямоточную последовательность операций (рис. 1.7). При разработке многооперационного группового технологического процесса создается комплексный маршрут для всех деталей, объединенных в группу, который позволяет целенаправленно намечать групповой поток, и появляется возможность организации многодетальных поточных линий.

Разработка групповых технологических процессов осуществляется по следующим этапам:

Анализ исходных данных — проводят предварительное ознакомление с назначением и конструкцией предметов производства, с требованиями к изготовлению и эксплуатации.

Группирование изделий — решают следующие задачи: анализируют действующие единичные, типовые и групповые технологические процессы изготовления предметов производства; создают укрупненные группы предметов производства, обладающих общностью технологических характеристик (на основе общности их обработки); разрабатывают или выбирают комплексное изделие для каждой группы; разрабатывают предложения по унификации изделий и их элементов.

Количественная оценка групп предметов труда — определяют тип производства для каждого комплексного изделия и ориентировочную трудоемкость изготовления каждой группы предметов производства.

Разработка маршрута группового технологического процесса — разрабатывают маршрут изготовления комплексного изделия; определяют количество и последовательность групповых технологических операций.

Разработка групповых технологических операций — разработка групповых технологических операций выполняется по рекомендациям ЕСТПП Р50-54-93-88. На этом же этапе проводят укрупненную оценку трудоемкости работ по каждой операции.

Расчет производительности и экономической эффективности вариантов групповых технологических процессов — выполняют расчет трудоемкости работ каждой групповой технологической операции и всего маршрута в целом; определяют трудоемкость всех работ с учетом сроков выпуска изделий и организации их выполнения на поточных линиях, участках групповой обработки и специализированных рабочих местах; проводят сопоставление групповых технологических маршрутов, разъединение или объединение групп изделий и устанавливают целесообразность совместного изготовления изделий в специализированных произ-

водственных подразделениях и на отдельных рабочих местах с учетом технико-экономических показателей, условий и организации производства (загрузка оборудования, оперативно-производственное планирование, нормы управляемости и др.); выбирают оптимальный вариант группового технологического процесса.

Нормирование технологического процесса — устанавливают исходные данные, необходимые для расчета норм времени, рассчитывают нормы, определяют разряд работ и профессии исполнителей.

Разработка технических мероприятий для реализации группового производства — разрабатывают техническое задание на модернизацию средств технологического оснащения, установку агрегатных станков, проектирование новой оснастки и т.п.

Оформление документации на групповые технологические процессы — проводят нормоконтроль документации групповых технологических процессов, согласование ее со всеми заинтересованными службами и утверждение документации.

Внедрение групповой технологии создает большие возможности для повышения уровня подготовки и организации производства.

Типовая технология должна применяться главным образом в условиях крупносерийного и массового производства, групповой метод — в условиях единичного, мелкосерийного и серийного производства, а также в крупносерийном и массовом производстве при коротком цикле производственных операций.

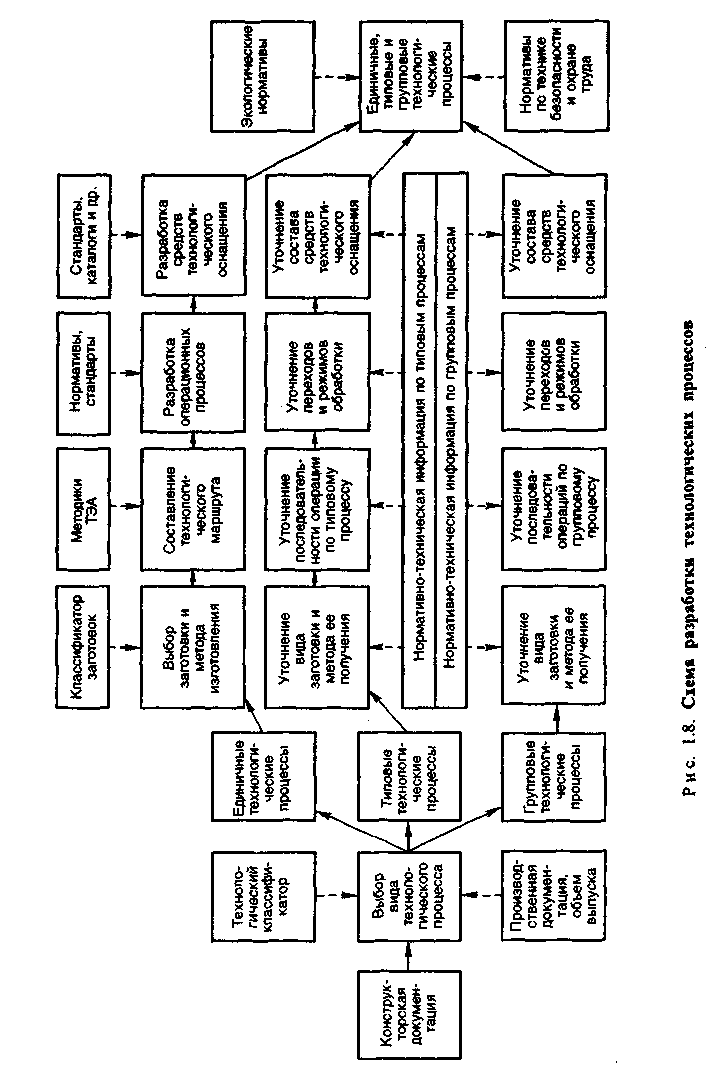

Схема разработки единичных, типовых и групповых технологических процессов представлена на рис. 1.8.

1.5.3. Проектирование и изготовление специальной технологической оснастки

Большинство деталей нельзя изготовить без применения технологической оснастки, которая используется для установки, базирования и крепления заготовок. Она подразделяется на две группы: специальную и универсальную. Специальная технологическая оснастка проектируется и изготавливается в том случае, если невозможно применить универсальную. Специальная оснастка предназначена для изготовления определенного изделия, детали или для выполнения одной или нескольких операций технологического процесса.

При разработке технологического процесса технолог определяет документально (по каталогам, классификаторам и картотеке оснастки), применялась ли необходимая оснастка ранее, если нет, то разрабатывается техническое задание и оформляется заказ на ее проектирование и изготовление. Специальную технологическую оснастку проектирует конструкторское бюро ОГТ. Техническое задание на разработку содержит руководящую и справочную информацию, необходимую для проектирования оснастки, указываются установочные базы детали, эскиз обработки, схема базирования и закрепления детали в оснастке. В ТЗ указывается цех — пользователь, модель оборудования, характер заготовки (поковка, штамповка, отливка и т.п.), а также приводятся данные о припусках на обработку, геометрии и виде режущего инструмента, количестве одновременно обрабатываемых деталей с их годовой программой выпуска и особые указания по технике безопасности. В заказе дается также справочная информация: обозначение детали, сборочной единицы и изделия, куда они входят; номер оснащаемой операции по технологическому процессу; наименование, обозначение и количество оснастки, которое необходимо изготовить.

Конструкторская документация на специальную технологическую оснастку проходит нормоконтроль. Спроектированная оснастка заносится в классификатор предприятия с присвоением кода, используемого в качестве обозначения во всех технологических документах на СТО.

Чертежи оснастки копируют и передают в инструментальный отдел, где рассчитывают трудоемкость ее изготовления. Сроки изготовления СТО устанавливаются из графика подготовки производства на новое изделие. Затем изготовление оснастки включается в план производства инструментального цеха. К изготовлению оснастки могут быть привлечены цеха основного производства. В технологическом бюро инструментального цеха разрабатывается технологический процесс на изготовление СТО.

Инструментальный отдел контролирует изготовление и ведет картотеку вновь изготовленной и имеющейся оснастки.

Количество ее единиц зависит от объема выпуска деталей. При проектировании таких видов оснастки, как штампы, пресс-формы, литейные формы и т.п., устанавливаются критерии их годности: количество изделий, полученных штамповкой, или количество смыканий (для пресс-форм). Исходя из этих данных и объема выпуска деталей, устанавливается количество единиц специальной технологической оснастки, подлежащей изготовлению.

На основании этих данных инструментальный отдел должен своевременно включить в план производства изготовление «дублеров» оснастки. Специальная оснастка, отработавшая свой ресурс, проходит процесс восстановления в инструментальном цехе или списывается как не пригодная к дальнейшему использованию.

Изготовленная специальная технологическая оснастка предъявляется в ОТК цеха для оформления паспорта. Затем она передается в цех-потребитель.

Все затраты, связанные с изготовлением оснастки, относятся на заказ, открытый на изготовление изделия. Если детали, изготовленные с применением специальной оснастки, используются в различных изделиях, то 1аграты о гносятся на разные заказы пропорционально их количеству.

1.5.4. Унификация технологической оснастки

Для сокращения сроков технологической подготовки производства ведутся работы по унификации технологической оснастки, которая распространяется на типы, конструкции, основные размеры и параметры оснастки, их составные части (детали и узлы), материалы, химические покрытия, нормы точности и др.

Экономически эффективна унификация следующих элементов технологической оснастки: деталей, если они предназначены для одной цели и имеют сопоставимые размеры; узлов, имеющих одинаковое функциональное назначение, но незначительно отличающихся в рабочих размерах, габаритах и эксплуатационных показателях; компоновок по изготовлению типовых деталей близких габаритов при условии общности схем базирования в процессе обработки.

Целесообразно унифицировать оснастку, применяемую для типовых операций, если их конструкции однотипны по схемам, габаритам и условиям эксплуатации.

Технологическая оснастка считается унифицированной, если ее конструкция обеспечивает оснащение оптимального количества операций; компоновка соответствует типовой унифицированной; в конструкции унифицированы базовые и присоединительные места.

Комплекс технологической оснастки считается унифицированным, если минимальная номенклатура унифицированных конструкций обеспечивает на базе типовых решений оснащение максимального количества операций по изготовлению различных изделий.

Комплексная унификация предусматривает размерную унификацию однотипных средств технологического оснащения, деталей и узлов с различными основными и присоединительными параметрами и сокращение размерных параметров аналогичного функционального назначения СТО, деталей и узлов с одинаковыми основными параметрами, но разным конструктивным исполнением. Она предполагает сокращение типов приспособлений аналогичного функционального назначения, размерно-типовую унификацию приспособлений, деталей и узлов, не имеющих конструктивного подобия и отличающихся по основным параметрам; модифи-кационную унификацию базовых моделей (компонование СТО различных типов).

При комплексной унификации назначение СТО устанавливается:

по виду оборудования и виду обработки заготовки (оснастка для токарных, фрезерных, шлифовальных и т.д. работ);

по номенклатуре заготовок, способу их базирования, виду и номенклатуре операций (специальная или универсальная оснастка и т.д.);

по количеству одновременно обрабатываемых заготовок (одноместная или многоместная оснастка).

Типаж конструкции зависит от конфигурации и габаритов обрабатываемых в приспособлении заготовок деталей, а также от координации заготовок в процессе обработки относительно оси режущего инструмента и выбранной схемы базирования.

Степень точности деталей и узлов СТО определяется принципом агрегатирования и спецификой назначения (базовые, фиксирующие, приводные и др.).

При проведении унификации необходимо выполнить следующие работы: определить объект унификации; отобрать параметры, подлежащие унификации, и выбрать из их числа основные для каждого унифицируемого объекта; установить рациональный размерный ряд для типов и конструкций; выбрать наиболее прогрессивные конструкции и на их основе разработать унифицированные; разработать предложения по организации специализированного производства.

Технологическая оснастка подразделяется на:

неразборную специальную оснастку (НСО) — состоит из стандартных деталей и узлов общего назначения, используется для одной деталеоперации в крупносерийном производстве. Преимуществом НСО является высокая производительность, так как не требуется выверять детали, размеры получаются автоматически и обеспечивается высокое качество работ. К недостаткам применения НСО следует отнести большие сроки и стоимость проектирования и изготовления;

универсально-наладочную оснастку (УНО) — обеспечивает установку и закрепление заготовок любых габаритных размеров при помощи специальных наладок, обеспечивающих выполнение широкой номенклатуры операций по обработке заготовок деталей. УНО состоит из универсальной (постоянной) и наладочной (сменной) частей. Постоянная часть УНО может быть изготовлена заранее и использоваться для обработки различных деталей. К наладочной (сменной) части относятся фиксирующие, базирующие и зажимные детали и узлы.

УНО позволяет устанавливать деталь с такой же точностью, какую обеспечивают дорогостоящие специальные приспособления. Примерами такой оснастки являются универсально-наладочные тиски, патрон со сменными кулачками и т.п.

При снятии с производства данного изделия становится бесполезной дешевая наладка, а наиболее трудоемкая унифицированная постоянная часть может быть использована для обработки других изделий;

универсально-сборную оснастку (УСО) — компонуется из окончательно обработанных стандартных универсальных элементов высокой точности многократного применения. К недостаткам этого вида оснастки можно отнести высокую стоимость набора и уменьшение жесткости конструкции приспособления;

сборно-разборную оснастку (СРО) — собирается из стандартных и специальных деталей. При перекомпоновке на изготовление нового изделия возможна доработка стандартных деталей. СРО является специальной оснасткой долгосрочного применения и используется для одной или нескольких деталеопераций;

универсально-безналадочную оснастку (УБО) — комплекс универсальных приспособлений: токарные патроны, машинные тиски, поворотные и делительные столы, магнитные и электромагнитные приспособления и т.п. УБО обеспечивает базирование обрабатываемых заготовок с обязательным последующим контролем их установки;

специализированную наладочную оснаст-к у (СНО) — представляет собой разновидность УНО и применяется для изготовления деталей, имеющих общие конструктивно-технологические особенности и одинаковый характер расположения поверхностей. Объектом унификации при разработке этих приспособлений также является базовая часть, которая в отличие от базовой части УНО выполняется регулируемой. Пределы размеров деталей, обрабатываемых в СНО, устанавливаются заранее при ее конструировании. СНО сочетает в себе положительные качества универсальных (многократность использования) и специальных (точность обработки, быстрота установки обрабатываемой заготовки) приспособлений.

Применение СНО особенно эффективно, когда она спроектирована и изготовлена в соответствии с предварительно разработанным типовым технологическим процессом.

Технологическая оснастка предназначается для применения в следующих производственных условиях:

УСО и УБО — в единичном производстве;

УНО, частично СРО и СНО — в серийном производстве;

СРО, СНО и НСО — в крупносерийном производстве.

Работа по унификации СТО должна строиться на анализе отечественной и зарубежной нормативно-технической документации, сведений о патентной чистоте и т.п. Целесообразно учитывать рекомендации международных стандартов ИСО.

Унификация СТО наиболее эффективна при комплексных работах, связанных с унификацией элементов типовых технологических процессов на базе единой системы классификации и кодирования. Она дает возможность создать и применять системы приспособлений и их элементы при оснащении производства изделий, выпускаемых несколькими предприятиями.

Технико-экономическое обоснование выбора средств технологического оснащения включает расчеты коэффициента загрузки и затрат на оснащение операции (Р50-54-11—87).

Коэффициент загрузки каждой единицы технологической оснастки

![]()

где tk — норма штучного времени на технологическую операцию; Nв— месячный объем выпуска; FД — действительный (эффективный) месячный фонд времени работы оснастки.

В зависимости от значения к3 определяются оптимальные границы применения средств технологического оснащения.

В табл. 1.12 приведены коэффициенты сравнительных затрат на оснащение станочных операций. За базу принята система НСО.

Таблица 1.12. Коэффициенты сравнительных затрат на станочных операций

оснащение

Показатели |

Средства технологического оснащения |

|||||

НСО |

УБО |

УСО |

СЮ |

УНО |

СНО |

|

Трудоемкость проектирования |

1,0 |

— |

0,05 |

0,60 |

0,30 |

0,20 |

Трудоемкость изготовления |

1,0 |

— |

0,10 |

0,66 |

0,35 |

0,25 |

Затраты на оснащение деталеопераций |

1,0 |

0,05 |

0,12 |

0,68 |

0,36 |

0,20 |

Рекомендуемые области применения средств технологического оснащения для разных типов и организационных форм производства приведены в табл. 1.13.

Таблица 1.13. Рекомендуемые области применения СТО

Виды производства |

НСО |

УБО |

УСО |

СРО |

УНО |

СНО |

Единичное Серийное Крупносерийное, массовое |

* * |

* |

* |

* * |

* |

* * |

Экономический эффект от применения различных средств технологического оснащения можно рассчитать путем сопоставления экономии от сокращения затрат времени на операцию и дополнительных затрат, связанных с применением оснастки.

Экономия, получаемая за счет применения оснастки, снижающей трудоемкость операции, рассчитывается по формуле

Эт=(tшт1-tшт2)*(Sсмт+Lт)*Nг (руб.),

где tшт1, tшт2 — трудоемкость выполнения операции для сравниваемых вариантов оснащения технологических процессов, мин.; Sсмт — сметная ставка по данному виду оборудования, руб./мин; в сметную ставку включаются затраты, связанные с работой оборудования (амортизационные отчисления, затраты на инструмент, вспомогательные материалы, технологическая электроэнергия и др.); Lт — тарифная ставка основного рабочего, руб./мин; Nr — годовой объем выпуска деталей, шт.

1.5.5. Основные направления ускорения технологической подготовки производства

Сокращение сроков, трудоемкости и стоимости ТПП достаточно сложная и комплексная задача, и ее решение достигается на основе:

разработки качественной конструкторской документации, не требующей последующей доработки;

параллельного выполнения работ по ТПП;

унификации технологических процессов;

унификации и стандартизации средств технологического оснащения;

разработки и использования групповой быстропереналаживаемой оснастки;

перевода обработки деталей с универсального оборудования на станки с ЧПУ;

создания предметно-специализированных цехов и участков, групповых поточных линий и гибких автоматизированных линий;

внедрения компьютерной технологии и компьютерного проектирования;

механизации и автоматизации ТПП.

Рассмотрим некоторые из перечисленных направлений.

При обработке деталей на станках с ЧПУ в результате совмещения операций значительно сокращается количество средств технологического оснащения, а следовательно, сокращается время проектирования и изготовления:

∆Ттпп=∆Тпр+∆Тизг

где ∆Ттпп — время, на которое сокращается цикл ТПП при использовании станков с ЧПУ; ∆Тпр — сокращение времени проектирования СТО; ∆Тизг — сокращение времени изготовления СТО.

Внедрение компьютерной технологии и компьютерного проектирования сокращает не только длительность ТПП, но и затраты. При этом нет необходимости размножать и передавать в подразделения предприятия технологические процессы и конструкторскую документацию на СТО.

Оценить технологическую готовность предприятия к запуску нового изделия можно по показателю технологической готовности (табл. 1.14).

Таблица 1.14. Основные показатели технологической готовности предприятия к запуску в производство нового изделия

Показатель |

Формула |

Обозначение |

Коэффициент готовности технологической документации (технологические процессы) |

|

Nф — фактическое количество техпроцессов, имеющихся к началу освоения нового изделия Nпл — общее количество техпроцессов, необходимых для изготовления нового изделия |

Коэффициент готовности технологической оснастки (приспособления, кондукторы, штампы и т.п.) для изготовления нового изделия |

|

Пф — фактическая обеспеченность опе- раций технологической оснасткой Ппл—планируемая обеспеченность производства технологической оснасткой к моменту запуска в производство нового изделия |

Коэффициент обеспеченности производства нового изделия инструментом общего и специального назначения |

|

Иф — фактическая обеспеченность производства инструментом к моменту запуска в производство нового изделия Ипл,—планируемая (нормативная) обеспеченность производства инструментом |

Коэффициент обеспечен- ности производства нового изделия средствами метрологического контроля (калибры, контрольно-змерительная аппаратура и т.п.) |

|

Мф—фактическая обеспеченность производства средствами метрологического контроля к моменту запуска в производство нового изделия Мпл— планируемая обеспеченность производства средствами метрологического контроля |

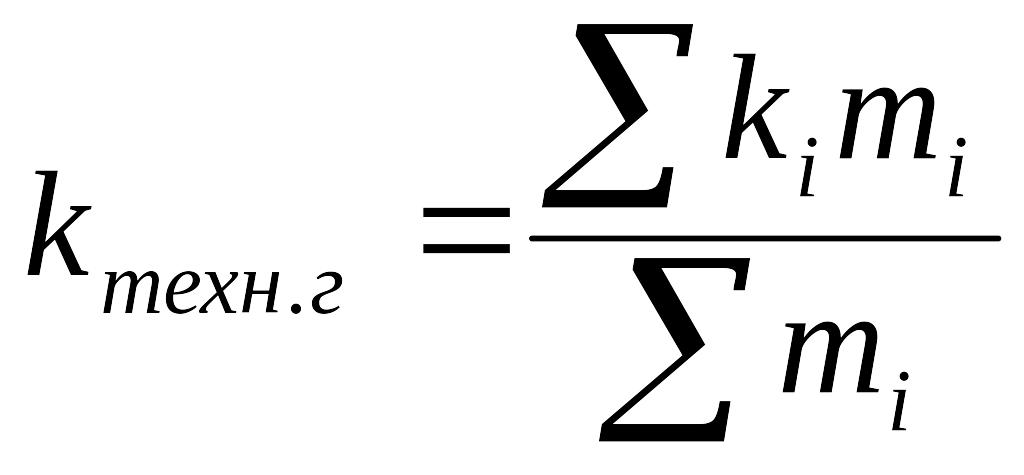

Общую оценку технологической готовности предприятия определяют с помощью интегрального показателя, рассчитываемого как средневзвешенная величина значений выше рассмотренных коэффициентов:

где ki; — частные коэффициенты технологической готовности; mi; — весомость i-гo показателя.