- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Глава 1.4. Организация конструкторской подготовки производства

Вслед за выполнением НИР, экспериментальной проверкой результатов ведутся проектно-конструкторские работы для обеспечения конструкторской подготовки производства новых изделий. Организационно-экономическое проектирование конкурентоспособного изделия предполагает на основе методологии системного анализа определение оптимальных значений параметров изделия. Исходной информацией проектирования являются результаты маркетингового исследования, позволяющие составить вариативный ряд изделий-прототипов, имеющих минимальную цену cmin. Проектируемое изделие может стать конкурентоспособным, если его рыночная цена (с) будет меньше цены подобного существующего изделия с учетом предполагаемого эффекта у потребителя (е). Поэтому процесс проектирования сводится прежде всего к формированию параметров изделия исходя из его качественных показателей: точности, надежности, производительности, технологичности и др.

На основе выявленной совокупности параметров изделий определяется область функционирования изделия и формируются модели, позволяющие вычислить оптимальное значение параметра. Если выполняется условие с < (cmin+e), процесс организационно-экономического проектирования заканчивается и начинается техническая подготовка производства. В противном случае процесс проектирования повторяется, но в других конструкторских направлениях и областях функционирования.

Основная задача конструкторской подготовки производства — разработка конструкторско-технической документации на проектируемое изделие необходимого качества в минимальное время.

Одним из направлений сокращения времени подготовки производства является постадийное ведение процесса разработки документации, позволяющее использовать результаты каждой стадии для оформления заказа на необходимые комплектующие изделия.

В соответствии с Единой системой конструкторской документации (ЕСКД) конструкторская подготовка производства состоит из пяти стадий подготовки документации.

1. Разработка технического задания(ТЗ).Техническое задание, предваряющее собственно конструкторскую подготовку производства и подготавливаемое, как правило, совместно с заказчиком, организацией-разработчиком конструкции и изготовителем, включает:

— наименование изделия и область применения;

основание для разработки, т.е. перечень документов, регламентирующих разработку;

— цель, эксплуатационное и функциональное назначение, перспективность разработки;

— источники разработки, т.е. перечень НИР, патентов, публикаций и т.д.;

— технические (или тактико-технические) требования: состав изделия (или системы), показатели назначения, требования к надежности, технологичности, унификации и стандартизации, безопасности, экологии, эстетики и эргономики, перечень стран, в отношении которых должна быть обеспечена патентная чистота, условия эксплуатации, транспортировки, хранения и др.;

— экономические показатели: ориентировочная экономическая эффективность, лимитная (предельная) цена, годовая потребность и др.;

— перечень этапов разработки с указанием инвестиций;

— порядок контроля и приемки;

— приложения.

Таким образом, в техническом задании на проектирование обосновываются целесообразность и эффективность создания нового изделия. В нем должны содержаться все основные исходные данные для проектирования. При этом предварительно тщательно анализируется современный технический уровень изделий аналогичного назначения как отечественных, так и зарубежных, с тем чтобы обеспечить высокую конкурентность нового изделия. Включение в техническое задание лимитной (предельной) цены заставляет конструкторов с первых же этапов конструкторской подготовки тщательно анализировать и оптимизировать варианты конструкторских решений, оперативно выявляя из них наиболее экономичные.

Однако следует заметить, что жестких требований к содержанию и детализации технического задания нет. Роль технического задания может выполнять договор, заявка заказчика, контракт, протокол. В любом случае обязательными являются вопросы безопасности, экологии, ресурсосбережения. Содержание технического задания не должно в дальнейшем вызывать разночтение его заказчиком и исполнителем.

2. Техническое предложение (ТП). В техническом предложении, подготавливаемом разработчиком, входят документы, обосновывающие принятый вариант для дальнейшей конструкторской разработки, его технико-экономическое обоснование на основе технико-экономического анализа вариантов возможных решений. После согласования с заказчиком и утверждения им техническое предложение становится основой выполнения всех последующих стадий конструкторской подготовки производства.

3. Эскизный проект. В процессе выполнения эскизного проекта разрабатываются кинематические, электрические и другие необходимые схемы, предварительные чертежи общих видов, составляются спецификации сборочных единиц, изготавливаются (при необходимости) макеты, проводится промежуточный технико-экономический анализ.

4. Технический проект. В техническом проекте наиболее трудоемкими являются работы, связанные с конструкторской разработкой узлов, агрегатов, механизмов, приборов данного изделия. На этом этапе требуется не только дать конструкторское оформления всех компонентов изделия (кроме чертежей деталей), провести большое количество расчетов, связанных с обеспечением прочности, жесткости, надежности всех сборочных единиц изделия, но и обеспечить минимальные издержки

производства при соблюдении всех эксплуатационных требований к изделию. Иначе говоря, требуется добиться высокой технологичности конструкции для заданных объемов и условий производства. Поэтому именно на этой стадии особенно важна тесная взаимосвязь конструкторов и технологов, чтобы технологические требования в отношении способов изготовления и сборки были полностью выполнены. Проект обязательно обсуждается на Техническом совете и считается законченным, если его подписал заказчик или организация, утвердившая техническое задание.

5. Разработка рабочей документации. Разработка рабочей документации в условиях серийного и тем более массового производства распадается на подготовку:

документации опытного образца (или опытной партии), на основе которой производятся его изготовление и предварительные заводские, затем приемочные испытания, в процессе которых проводится корректировка документации;

недостающих чертежей;

документации установочных серий, на основе которой проводятся изготовление и испытание, при необходимости — с корректировкой документации;

документации серийного или массового производства, на основе которой проводятся изготовление и испытание головной (контрольной) серии, окончательная корректировка документов для технологической подготовки и освоения производства.

Круг работ, особенно на стадии разработки рабочей документации, может существенно отличаться от указанного. Для условия единичного производства отпадают, например, работы, связанные с изготовлением и испытаниями опытного образца. Состав работ зависит также от сложности конструкции, степени ее унификации, уровня кооперирования и других факторов.

Есть существенные различия и в круге основных исполнителей. На крупных промышленных предприятиях разработку конструкции обычно ведет служба главного конструктора. Однако иногда проектирование нового изделия осуществляется специализированными проектными организациями, а на заводе-изготовителе разрабатываются или только уточняются рабочие чертежи, спецификации, технические условия и другая конструкторская документация. В табл. 1.9 показаны функции и исполнители стадий конструкторской подготовки производства в одной из отраслей машиностроения.

Работы по конструкторской подготовке производства представляют собой комплекс длительных, сложных и дорогих процессов, в которых может возникнуть одна из двух главных опасностей:

неподготовленное стремление сократить сроки и затраты может привести к созданию конструкции низкого качества. Она или будет быстро снята с производства, или потребует многочисленных доработок в процессе технологической подготовки производства;

длительные конструкторские работы, многочисленные испытания, многократные конструкторские улучшения могут привести к тому, что к моменту запуска в производство конструкция будет морально устаревшей и опять-таки будет быстро снята с производства.

Таблица 1.9. Основные функции и исполнители конструкторских работ на промышленном предприятии

Функция |

Службы и подразделения исполнителей |

А. Разработка конструкторской документации на новые и модернизируемые изделия |

|

А.1. Согласование и утверждение технического задания |

ОГК, ЗК, ПС |

А.2. Разработка технического предложения |

ОГК, ПС |

А.З. Разработка эскизного проекта |

ОГК, ЗК, ПС |

А.4. Разработка технического проекта |

ОГК, ЗК, ПС |

А.5. Разработка рабочей документации |

ОГК, ЗК, ПС |

А.5.1. Опытного образца (опытной партии) |

ОГК, ЗК, ПС |

А.5.2. Установочной серии |

ОГК, ЗК, ПС |

А.5.3.Установившегося серийного (массового) производства |

ОГК, ЗК, ПС |

А.6. Выявление и правовая охрана научно-технического решения |

ОГК, ОГТ, OПС |

А.7. Контроль за соблюдением нормативной документации, международных правил и положений |

ОГК, OПС, СС |

Б. Изготовление, испытания и приемка опытного образца, установочных и головных серий |

ОГК,ЦВП,ОГТ,ОПС |

В. Обеспечение производственной и эксплуатационной технологичности |

ОГК, ОГТ |

Условные обозначения: ОГК — отдел главного конструкгора; ОГТ — отдел главного технолога, ПС — патентная служба, ЗК — заказчик; ОПС — организация и предприятия-смежники; ЦВП — цехи вспомогательного производства; СС — служба стандартизации

Поэтому следует рассмотреть основные организационные пути, которые позволяют при обеспечении необходимых качественных характеристик изделия подготовить его к производству быстро и с возможно меньшими затратами. К их числу можно отнести:

широкое применение принципов стандартизации и унификации;

обеспечение технологичности конструкции изделия.

Одним из эффективных направлений, позволяющих повысить качество проектируемых изделий, уменьшить трудоемкость, сократить время конструкторской подготовки, является применение конструкторских решений, базирующихся на принципах унификации и стандартизации. При использовании в проектируемых 70—80% унифицированных и стандартных элементов конструкции цикл создания и освоения новых машин сокращается на 15—25%.

Конструкторская унификация — это сокращение необоснованного многообразия конструкторских решений. Унификация устраняет излишнее разнообразие типов конструкций самих изделий, форм и размеров деталей и заготовок, профилей и марок материалов и создающая условия для специализированного производства повторяющихся изделий и их элементов.

Унификация является базой агрегатирования, т.е. создания изделий путем их компоновки из ограниченного числа унифицированных элементов, а также конструкционной преемственности, которая означает применение в конструкции нового изделия уже освоенных в производстве сборочных единиц и деталей.

Стандартизация — это установление необходимого минимума типов и параметров машин, механизмов, приборов, средств автоматизации, материалов, полуфабрикатов и комплектующих изделий с учетом развития машиностроительной отрасли.

Одним из важнейших направлений конструкторской унификации является сокращение номенклатуры изделий, имеющих одинаковое или сходное эксплуатационное назначение. Оно реализуется путем создания параметрических рядов (гамм) изделий, аналогичных по своей кинематике, рабочему процессу, различных по габаритам, мощностным или другим основным эксплуатационным параметрам (грузоподъемность автомобиля или крана, рабочий объем цилиндров двигателя, производительность компрессора и т.д.). Параметрические ряды создаются, как правило, в соответствии с одним из основополагающим стандартов «Предпочтительные числа и ряды предпочтительных чисел» (ГОСТ 8032—84). Параметрические ряды формируют в каждой отрасли перспективный типаж изделий, что экономически благоприятно ограничивает их возможную номенклатуру.

Благодаря унификации в пределах параметрического ряда удается на основе принципов агрегатирования создать необходимое количество изделий за счет небольшого числа типоразмеров сборочных единиц.

Выбор оптимального параметрического ряда определяется исследованием потерь (возникающих, например, от завышения массы сборочной единицы при установке ее на изделие, требующей меньшей прочности) и выгод от снижения себестоимости с увеличением объема выпуска в связи с унификацией.

Следующее важное направление — сокращение номенклатуры сборочных единиц и деталей за счет их унификации и стандартизации (например, подшипники, крепежные элементы и др.). Конструктор в своей работе использует альбомы стандартных элементов, исследует возможности унификации конструкций, использование конструкционной преемственности.

На промышленных предприятиях и в проектных организациях применяют нормоконтроль конструкторской документации с обязательной визой нормоконтролера, без которой документация не утверждается руководителем. Кроме того, нормоконтролеры ведут учет ошибок в документации, консультируют разработчиков по вопросам ее оформления, систематизируют поступающие нормативные документы.

Большое значение имеет стандартизация форм и размеров поверхностей нестандартизованных деталей, позволяющая использовать стандартный инструмент и существенно сократить сроки и затраты в технологической подготовке и освоения производства. Сокращение числа марок и сортамента материалов, применение стандартных профилей приводят к сокращению складских запасов и улучшению материально-технического снабжения. Унификация заготовок (изготовление близких по конфигурации деталей из одинаковых заготовок) позволяет применять высокопроизводительные технологические процессы в заготовительных цехах и существенно сократить производственный цикл изготовления продукции.

Система основных показателей унификации и стандартизации оценивается коэффициентами, приведенными в табл. 1.10.

Таблица 1.10. Система основных показателей унификации и стандартизации

Показатель |

Расчетная формула |

Принятые обозначения |

Коэффициент унификации изделия |

|

mун — количество типоразмеров деталей, унифицированных с деталями других изделий; m — общее количество типоразмеров деталей |

Коэффициент стандартизации изделия |

|

mст—количество типоразмеров стандартных деталей в изделии |

Обобщенный оказатель Унификации и стандартизации изделия |

|

|

Коэффициент унификации конструкционных элементов (для каждого вида резьбы, паза, фаски и др.) |

|

nр — число значений размеров конструкционных элементов во всех оригинальных деталях; n — суммарное число применяемых конструкционных элементов данного вида во всех оригинальных деталях |

Коэффициент унификации марок и сортамента применяемых материалов (для каждого вида материала—стали, чугуна, пласт- массы и т.д. |

|

mм — число применяемых марок и сортамента каждого материала; mунст — число наименований оригинальных, унифицированных и стандартных деталей, кроме покупных |

Экономия (руб./шт.), которая может быть получена в производстве при переходе к унифицированным конструкциям, определяется в первую очередь сравнением затрат на материалы, заработную плату производственных рабочих и расходов, связанных с работой оборудования:

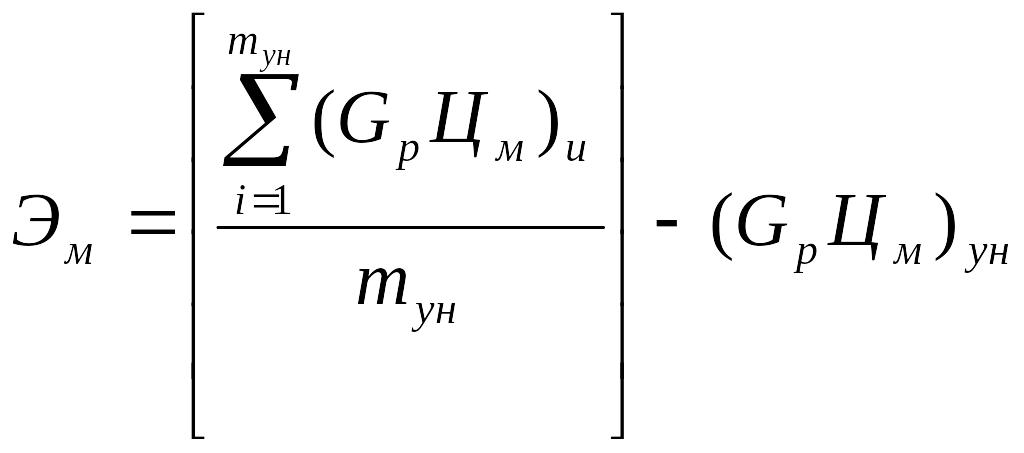

1) экономия затрат на материалы

где Gp — расход материала на одну деталь, кг; Цм— цена материала, р/кг; mун — число типоразмеров унифицированных деталей; «и» и «ун» — индексы, относящиеся к оригинальным и унифицированным конструкциям;

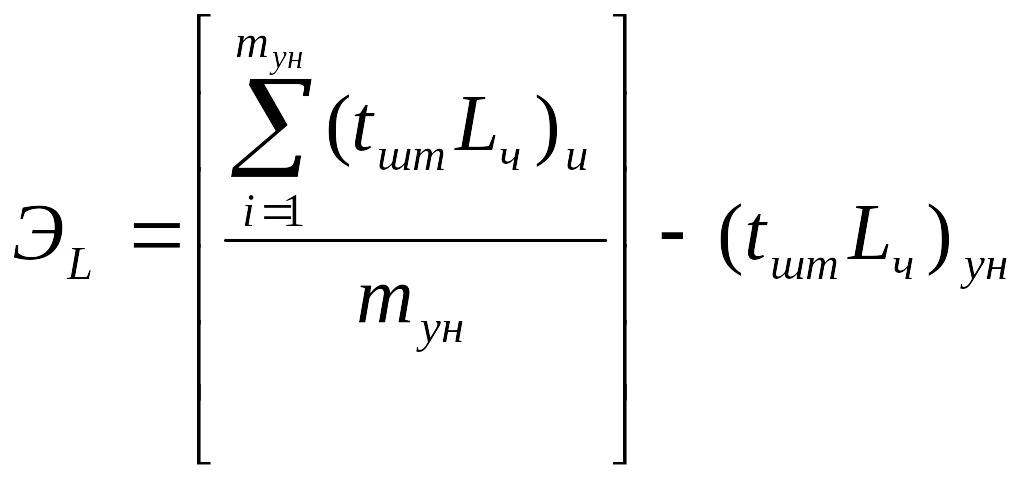

2) экономия затрат по заработной плате

где

tшт — норма штучного времени на деталь;

Lч — часовая заработная плата рабочего,

(включая дополнительную заработную

плату и начисления);

где

tшт — норма штучного времени на деталь;

Lч — часовая заработная плата рабочего,

(включая дополнительную заработную

плату и начисления);

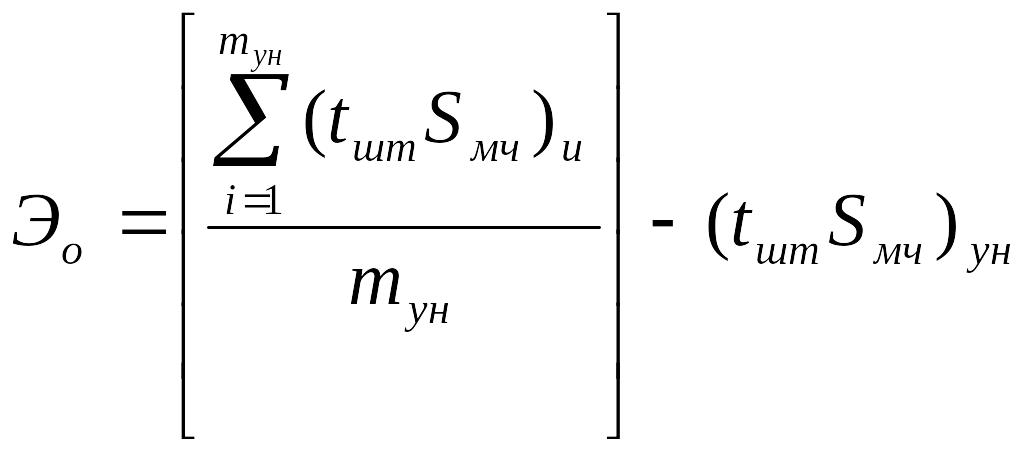

3) экономия затрат, связанных с работой оборудования

где Sмч _ себестоимость машино-часа работы оборудования;

4) общая экономия затрат (р/год)

Эг=(Эм+ЭL+Эо)Nr

где Nr — годовой объем выпуска.

Важную роль в обеспечении конкурентоспособных конструкций, повышении эффективности организационной системы создания и освоения новой техники играет их производственная и эксплуатационная технологичность.

Производственная технологичность — это степень соответствия конструкции изделия оптимальным производственно-технологическим условиям его изготовления при заданном объеме производства. При удовлетворении эксплуатационным требованиям конструкция должна при прочих равных условиях обеспечивать минимальные производственные издержки (а для этого минимальную трудоемкость и материалоемкость) и короткий производственный цикл ее изготовления.

Эксплуатационная технологичность изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт в зависимости от его ремонтопригодности, т.е. приспособленности предупреждать, обнаруживать и устранять отказы и неисправности.

Для обеспечения производственной технологичности изделию придается такая форма и выбираются такие материалы, которые обеспечивают, при условиях выполнения им заданных функций, наиболее экономичное его изготовление. При этом изделие, технологичное для условий мелкосерийного производства, может оказаться нетехнологичным при его массовом выпуске (и наоборот). К нетехнологичным относят конструкции, изготовление которых известными способами либо невозможно, либо вызывает неоправданное усложнение технологических операций, увеличение их трудоемкости, а также увеличение материалоемкости самих изделий.

Показатели технологичности могут быть:

абсолютными (масса изделия и его элементов, нормы расхода материалов, точность изготовления, общее количество элементов, трудоемкость и др.);

относительными (удельные показатели и коэффициенты) (табл. 1.11).

Таблица 1.11. Система основных показателей технологичности

Показатели |

Расчетная формула |

Принятые обозначения |

А. Производственные |

||

А.1. Абсолютные |

|

|

Суммарная материало емкость изделия |

Go = Gчр + Gц+ Gн |

Gчp — расход материала на заготовки из черных металлов; Gц то же из цветных металлов; Gн — то же из неметаллических материалов |

Суммарная трудоемкость изделия |

tиз = tз + tM + tcб + tn |

t3—трудоемкость заготовительных работ; tM — то же механической обработки; tсб — то же сборочных работ; tn— то же прочих работ |

Себестоимость изделия |

S |

|

А.2. Относительные |

||

Удельная материалоемкость изделия |

|

Р—определяющий эксплуатационный параметр изделия (производительность, мощность и т.д.); Gч — чистая масса изделия |

Коэффициент использования материалов |

|

|

Удельная трудоемкость изделия |

|

|

Удельная себестоимость изделия |

|

|

Б. Эксплуатационные |

||

Б.1. Абсолютные |

||

Трудоемкость профилактического обслуживания |

tоб |

Могут использоваться и другие абсолютные показатели, например Gоб и Gp — материалоемкость обслуживания и эксплуатационных ремонтов; Sоб и Sp — затраты на обслуживание и эксплуатационных ремонтов и др. |

Трудоемкость эксплуатационных ремонтов |

tp |

|

Б.2. Относительные |

||

Удельная трудоемкость обслуживания изделия |

|

|

Удельная трудоемкость эксплуатационных ремонтов |

|

|

Удельные затраты на обслуживание изделия |

|

|

Удельные затраты на эксплуатационные ремонты |

|

|

Показатели технологичности во многих случаях могут оказать существенное влияние на окончательную оценку конкурентоспособности новых изделий.

При отработке конструкции на технологичность различают:

базовые показатели технологичности — для изделий, обладающих общими конструкционными признаками с проектируемым;

показатели технологичности проектируемого изделия;

уровень технологичности как отношение значений показателей. Этот уровень заносится в карту технического уровня изделия.

Работы по обеспечению технологичности конструкции сборочных единиц и деталей осуществляют в такой последовательности: выявляют их функции; определяют возможность объединения функций и уменьшения их числа; выявляют возможность преемственности конструкций деталей, а также унификации и стандартизации конструкций; определяют рациональность конструкторских решений по показателям табл. 1.11.

Основными путями повышения технологичности на ранних стадиях проектирования являются строгое соответствие конструкции функциональному назначению изделия, использование принципов создания параметрических рядов и внутрисемейственной унификации, сокращение числа звеньев в размерных цепях и др. Это позволяет применить принципы агрегатирования, упрощающие сборку и снижающие ее трудоемкость.

Особенно расширяется круг вопросов, связанных с обеспечением технологичности, при разработке рабочей документации. На этой стадии обосновывается выбор материалов, типа заготовок с учетом объема выпуска, обеспечиваются взаимозаменяемость деталей, минимальная трудоемкость сборки.

Рассмотрим некоторые конструкторские пути повышения технологичности путем снижения материалоемкости и трудоемкости изделий.

При анализе влияния материалоемкости конструкции на себестоимость изделия полезно оперировать не только общей, но и структурной, а также удельной материалоемкостями. Структурная материалоемкость позволяет исследовать рациональность выбранной номенклатуры материалов, возможность исключения дорогостоящих и дефицитных материалов, применения унифицированных и стандартных профилей проката и заготовок. Удельная материалоемкость необходима для сравнения вариантов изделий одинакового эксплуатационного назначения, но различной мощности, производительности.

Главным критерием снижения затрат на основные материалы можно считать:

уменьшение расхода материалов на изделие, определяемое снижением массы изделия и конструкторскими мероприятиями по повышению коэффициента использования материалов;

выбор рационального материала.

Очень часто конструктор имеет возможность выбрать при проектировании детали материалы нескольких марок, обеспечивая при этом одинаковые эксплуатационные свойства конструкции. Однако эти материалы будут отличаться по цене, а,возможно,и по трудоемкости обработки. Так, при применении легированной стали вместо углеродистой, допускающей более высокие напряжения, масса детали может уменьшится. При этом затраты на материалы в расчете на единицу массы возрастут, изменятся затраты на обработку, а также некоторые статьи косвенных затрат. Следовательно, себестоимость детали при требуемых значениях прочностных характеристик может иметь минимум, который и определит наиболее целесообразный вид материала.

В ряде случаев существенный экономический эффект дает, например, применение низколегированных сталей вместо конструкционных, а также применение модифицированных чугунов, композиционных материалов, алюминия и его сплавов, магния, титана, пластических масс и других материалов.

Важно найти рациональное решение, обеспечивающее наиболее экономичный вариант при соблюдении всех требований технического задания. Для этого необходимо, чтобы конструкторы и экономисты при проведении конструкторских работ располагали соответствующей технико-экономической документацией: каталогами, ценами, средними значениями коэффициентов использования материала для разных заготовительных процессов, экономическими характеристиками производства на данном предприятии.

Большую пользу конструкторам могут оказать экономико-математические модели расчета затрат на материалы деталей разных классов в зависимости от их конструкционно-технологических признаков.

Одним из главных условий снижения трудоемкости изготовления является правильный выбор процесса формирования детали, сближение геометрических размеров заготовки с размерами готовой детали, а также выбор рационального процесса сборки.

Следует заметить, что большинство материалосберегающих направлений в конструкторских работах приводит к снижению трудоемкости изготовления. Большие возможности снижения трудоемкости заложены в рациональном выборе методов получения заготовок, квалитетов точности и классов шероховатости. Обработку резанием часто сменяют точные методы формообразования деталей — штамповки, литье под давлением и др.

Важно обеспечить снижение удельных значений материалоемкости и трудоемкости на единицу определяющего эксплуатационного параметра. Не прибегая к удельным показателям, трудно оценить эффективность роста единичных мощностей машин, поскольку путь наращивания мощности в машинах данного типа имеет- экономически целесообразные пределы.

Рассматривая себестоимость как обобщающий показатель производственной технологичности, следует отметить определенную тенденцию ее увеличения для последующих моделей однотипных изделий, что является следствием технического прогресса — увеличением мощности, скорости, производительности и пр. Однако важно, чтобы себестоимость и цена нового изделия в расчете на единицу производительности уменьшались бы, иначе трудно будет обеспечить его конкурентоспособность.

Обеспечение технологичности конструкций — задача комплексная, поэтому к ее решению должны привлекаться различные технические службы предприятия. Тесная связь конструкторов и технологов в обеспечении технологичности конструкции достигается часто закреплением за объектом проектирования ведущего конструктора и ведущего технолога или созданием комплексных конструкторско-технологических бригад.

Важная роль в достижении высокой конкурентоспособности новых изделий, в частности, их технологичности принадлежит экспериментальным цехам и участкам. Они обеспечивают всестороннюю и качественную отработку конструкции изделия в процессе рабочего проектирования. Опытное производство помогает осуществлять в дальнейшем технологическую подготовку производства и его освоение в установленные сроки без существенных переделок, т.е. без дополнительных затрат и затягивания сроков.

Для выполнения основной задачи — изготовление опытных образцов и небольших опытных партий, а в некоторых случаях и их испытания — экспериментальные цехи и участки комплектуются, как правило, универсальным оборудованием или оборудованием с числовым программным управлением, на котором можно было бы изготовить любые необходимые детали и узлы, если их нельзя получить от специализированного производителя при меньших затратах и в более короткие сроки.

При проведении проектно-конструкторских работ весьма трудно обеспечить равномерную по календарным срокам сдачу технической документации на опытные образцы. Выявленные в процессе проектирования недочеты конструкции, необходимость конструкторских изменений вызывают отклонения от плановых сроков и, как следствие, неравномерность поступления заказов в экспериментальные цехи. В таких условиях большую роль играет применение математических методов, позволяющих оперативно маневрировать ресурсами, обеспечить выравнивание загрузки производственных участков. Оптимизация загрузки опытного производства выполняется на основе применения методов математического моделирования.