- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Глава 6.5. Оперативно-производственное планирование

6.5.1. Содержание, задачи и функции оперативного планирования производства

Оперативное планирование производства (ОПП) является продолжением ТЭП и направлено на детализацию плана производства продукции предприятием и его подразделениями. В основе оперативного планирования лежит производственная программа предприятия. На стадии ОПП плановые органы предприятия разрабатывают детализированные плановые задания для каждого производственного подразделения (цеха, участка, бригады, рабочего места) на квартал, месяц, сутки, смену. На стадии ОПП осуществляются также текущее руководство производственным процессом изготовления продукции и ежедневный контроль выполнения задания каждым производственным подразделением предприятия.

Цель ОПП — обеспечение координации работы цехов, участков и рабочих мест по срокам выполнения планового задания. Задачи оперативного планирования на предприятии определяются системой экономических требований производства в части обеспечения:

выполнения планового выпуска готовой продукции по срокам и ассортименту;

ритмичного выпуска готовой продукции на основе равномерного и комплектного хода производства на каждом производственном участке;

планомерной загрузки оборудования и рабочих;

достижения минимальной длительности производственного цикла и соответственно сокращения размеров незавершенного производства.

Таким образом к основным задачам ОПП относятся:

а) обеспечение ритмичной работы предприятия;

б) обеспечение непрерывности производственного процесса;

в) обеспечение равномерной загрузки оборудования.

Организация равномерного выпуска продукции по заранее разработанному графику способствует согласованию работы смежных производств и, следовательно, значительному сокращению уровня необходимых внутрипроизводственных и межцеховых запасов. Кроме того, сокращается объем незавершенного производства, которое в сильнейшей степени зависит от организации оперативного планирования производства. Поэтому к важнейшей задаче системы оперативного планирования относится создание и укрепление режима ритмичной работы предприятия как важнейшей предпосылки улучшения всех показателей его производственно-хозяйственной деятельности. Качественное выполнение основных задач оперативного планирования улучшает почти все основные показатели производственной деятельности, в том числе рост производительности труда, снижение себестоимости продукции, повышение уровня использования основных и оборотных фондов. В условиях рынка все это имеет первостепенное значение.

К функциям ОПП относятся:

Объемные расчеты по предприятию и производственным подразделениям.

Расчеты календарно-плановых нормативов организации производственного процесса, в том числе определение межоперационных заделов, длительности производственного цикла изготовления изделия и его элементов, определение величины незавершенного производства, расчет партий запуска изделий, определение сроков опережений запуска изделий в производство по фазам и стадиям обработки деталей и изготовления изделия.

Разработка календарных графиков запуска-выпуска изделий.

Установление оперативных производственных заданий производственным подразделениям предприятия (цехам, участкам, рабочим местам).

Оперативное регулирование, учет и контроль выполнения плановых заданий.

Для рациональной организации ОПП разрабатывается годовой календарный план изготовления продукции. При его разработке устанавливаются общий объем задания по каждому виду изделия и динамика выпуска этого изделия по месяцам планируемого года. Календарное распределение годовой программы определяется сроками поставок продукции в соответствии с хозяйственными договорами. Такой план необходим для:

своевременной технической, инструментальной и материальной подготовки производства;

своевременного запуска в производство заказов и изделий, а также для регулирования заделов;

проведения определенной специализации цехов и производственных участков в процессе их подготовки к выполнению предстоящих работ;

обеспечения равномерной загрузки производственных мощностей и организации ритмичной работы предприятия.

В массовом и крупносерийном производстве при общем росте выпуска встречаются три основных варианта распределения годового задания отдельных наименований изделий по месяцам:

а) равномерный выпуск — при стабильной потребности в данных изделиях;

б) равномерно нарастающий выпуск — при растущей потребности вданных изделиях, выражаемой систематическим увеличением заказов;

в) нарастающий по параболе выпуск с переходом на равномерно нарастающий — при тех же условиях, но для вновь осваиваемых изделий.

В практике массового и крупносерийного производства помимо этих возможны и некоторые другие варианты распределения годового задания.

В мелкосерийном и единичном производстве распределение выпуска по месяцам года сводится к компоновке годовой программы выпуска в календарном разрезе. При данном типе производства с характерным для него наличием многономенклатурной программы выпуска продукции, состоящей из небольших по размеру заданий, внутригодичное распределение выпуска определяется пропускной способностью оборудования и сборочных площадей. Обеспечение плановых сроков поставок продукции и равномерной загрузки оборудования и площадей достигается сокращением номенклатуры одновременно выпускаемых изделий.

По сфере действия оперативное планирование производства подразделяется на два уровня: межцеховое (на уровне предприятия) и внутрицеховое (на уровне цеха). Межцеховое оперативное планирование осуществляет координацию деятельности производственных цехов предприятия по изготовлению деталей, сборке узлов и изделий, выпуску товарной продукции в соответствии с договорными сроками, зафиксированными в производственной программе. Координация деятельности цехов по изготовлению продукции реализуется посредством разработки производственных программ с указанием номенклатуры подлежащих изготовлению изделий, их количества, трудоемкости и сроков выпуска. На уровне внутрицехового оперативного планирования согласуется работа участков, бригад, рабочих мест основного и вспомогательного производств. Координация работ реализуется посредством разработки участкам производственных программ и сменно-суточных заданий, бригадам — рабочих нарядов.

По решаемым задачам оперативно-производственное планирование подразделяется на два этапа: оперативно-календарное планирование (ОКП) и оперативное управление производством (ОУП), т.е. регулирование процесса производства. ОКП охватывает функции расчета, оформления и доведения до исполнителей плановых заданий, конкретизированных по содержанию, количеству и срокам. ОУП охватывает функции систематического контроля и руководства выполнением этих заданий, текущую координацию взаимосвязанных процессов, предупреждение и ликвидацию отклонений от сроков выполнения плановых заданий.

Календарное планирование и диспетчирование производства представляют собой неразрывные части единой системы оперативно-планового руководства производством. При составлении календарных планов в обязательном порядке учитываются фактические результаты выполнения плана за предыдущий период по данным диспетчерской службы. Календарное планирование и диспетчирование на предприятиях осуществляются на уровне межцехового и внутрицехового планирования.

На межцеховом уровне посредством ОКП разрабатываются производственные задания цехам и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени — квартал, месяц в виде программ и графиков с указанием сроков запуска и выпуска продукции. Исходной информацией при разработке программ и планов-графиков выпуска продукции служат: данные о загрузке и пропускной способности оборудования, площадей и календарно-плановые нормативы.

На внутрицеховом уровне посредством ОКП производственным участкам устанавливаются оперативные задания на сутки и смену в виде сменно-суточного задания, в котором указываются номенклатура и количество изделий (узлов, деталей), подлежащих изготовлению в предстоящие сутки исходя из режима работы участка. Задание по рабочим местам устанавливается в виде рабочих нарядов, в которых указываются шифр детали, их количество, наименование операции, норма времени и расценка.

Функции межцехового ОКП возложены на планово-экономический отдел (ПЭО) или планово-производственный отдел (ППО) предприятия. Функции внутрицехового ОКП возложены на планово-диспетчерское бюро (ПДБ) или планово-распределительное бюро (ПРБ) цеха. Функции ОУП в целом по предприятию возлагаются на главного диспетчера предприятия и подчиненный ему аппарат — производственно-диспетчерский отдел (ПДО), или диспетчерское бюро ППО предприятия; в масштабе цеха — на начальника ПДБ или ПРБ цеха, мастеров участков. Функции оперативного планирования по этапам и уровням планирования приведены в табл. 6.21.

Таблица 6.21. Функции оперативно-производственного планирования

Уровень планирования |

Этапы планирования |

|

Календарное планирование |

Оперативное управление (диспетчирование) |

|

Межцеховый |

Согласование работы цехов, обеспечение комплектности и сроков поставки продукции. |

Учет и контроль выполнения календарно-плановых заданий по предприятию и цехам. |

Определение исходных календарно-нормативных данных для расчета заданий. |

Контроль за обеспечением цехов всем необходимым для выполнения программы. |

|

Составление оперативных ме сячных производственных программ и календарных планов производства для предприятия и цехов |

Ликвидация отклонений от ка лендарных планов межцеховых подач |

|

Составление соответствующих внутримесячных заданий |

|

|

|

Составление месячных произ водственных программ и календарных планов производства для участков, линий и бригад. Составление заданий и кален дарных планов работы участков, линий и бригад на декаду, неделю, сутки, смену. Составление сменносуточных заданий для участков, линий, бригад и рабочих мест |

Учет и контроль выполнения календарно-плановых заданий поцеху, участкам и рабочим местам. Оперативное обеспечение уча стков и рабочих мест материалами, заготовками, технологической оснасткой и т.п. Текущее регулирование хода производства в цехе: ликвидация отклонений от графика и производственных неполадок |

Основой реализации функций ОКП служат различные системы календарного планирования. Системы оперативно-календарного планирования производства — это методика и техника выполнения плановых работ. Систему оперативного планирования характеризуют:

планово-учетная единица, т. е. первичный объект планирования и учета объема производства продукции (работ, услуг);

состав календарно-плановых нормативов;

— порядок оформления плановой и учетной документации.Определяющим элементом системы ОПП является планово-учетная

единица. В зависимости от планово-учетной единицы различают три основные системы ОПП: позаказную, покомплектную и подетальную. Выбор планово-учетной единицы системы ОПП зависит от производственных условий, прежде всего от типа производства, который в свою очередь влияет на степень централизации и специализации функций планирования.

Каждая из перечисленных систем должна отвечать следующим требованиям:

обеспечивать взаимосвязь с технико-экономическим планированием;

обеспечивать взаимосвязь календарного планирования и диспетчирования;

комплексно охватывать все вопросы оперативно-планового руководства, включающего: составление заданий и графиков производства, их обеспечение и доведение до непосредственных исполнителей, оперативный учет, контроль и регулирование производства.

Позаказная система планирования применяется в условиях единичного типа производства. Планово-учетной единицей является заказ. При этой системе разрабатываются следующие календарно-плановые нормативы: длительность производственного цикла, сроки опережения по цехам — исполнителям заказа, срок запуска заказа в производство и срок его выполнения.

Комплектная система планирования характерна для серийного производства. Планово-учетной единицей является комплект узлов и деталей. Указанная система предусматривает расчет следующих календар-но-плановых нормативов: размер обработочной (производственной) партии, длительность производственного цикла, сроки опережений по цехам-исполнителям, норматив незавершенного производства, размеры заделов и сроки запуска-выпуска изделий. В зависимости от состава комплекта различают следующие разновидности комплектной системы:

комплектно-узловая система, при которой планово-учетной единицей является комплект деталей, образующих конструкторский (сборочный) узел; планирование осуществляется таким образом, что все детали подаются к моменту сборки данного узла изделия;

комплектно-групповая система, при которой планово-учетной единицей является групповой комплект. Детали группируются по технологическому признаку. Комплект включает детали, имеющие одинаковый технологический маршрут обработки, применяемое оборудование и технологическую оснастку, одни и те же периодичность запуска и очередность подачи на сборку;

машино-комплектная система, при которой планово-учетной единицей является комплект деталей, относящихся к определенному изделию и обрабатываемых в данном цехе. Разновидностью этой системы является условный машино-комплект, который включает детали, относящиеся к различным по наименованию изделиям и обрабатываемые в данном цехе. При формировании условного машино-ком-плекта выбирается одно изделие, имеющее наибольший удельный вес в программе предприятия и выпускаемое в течение всего планового периода. По отношению к этому изделию определяется удельный вес (по количеству штук) всех остальных изделий программы;

сутко-комплектная система, при которой планово-учетной единицей является комплект деталей всех изделий, подлежащих изготовлению в плановом периоде. Сутко-комплект формируется исходя из суточной потребности в деталях, входящих в данный комплект.

Подетальная система планирования характерна для заводов с массовым типом производства. Планово-учетной единицей является конкретная деталь. При этой системе рассчитываются следующие календар-но-плановые нормативы: такты поточных линий, размеры заделов (межоперационных, оборотных, страховых, транспортных), длительность производственного цикла, сроки опережений и сроки запуска-выпуска изделий по цехам, стандарт-планы работы поточных линий.

6.5.2. Нормативно-календарные расчеты в различных типах производства

На этапе ОКП выполняются расчеты, устанавливающие календарные нормативы движения предмета труда в производстве с целью обеспечения: взаимоувязанных по количеству, очередности и срокам работ сопряженных цехов, участков и рабочих мест; экономически целесообразного режима производства; наилучшего использования всех ресурсов производства.

Перечисленные в каждой системе ОКП нормативы являются основой для календарно-плановых расчетов производства. Регламентация и четкое соблюдение большинства нормативов играют важную роль в организации планомерной и ритмичной работы участков, цехов и предприятия в целом. Организующее значение принадлежит таким нормативам, как такт, ритм, периодичность запуска партий изделий в производство, размеры заделов и регламентированная длительность цикла производства. Нормативы необходимы для правильного расчета опережений в работе сопряженных цехов и участков.

Особенностью нормативно-календарных расчетов является относительно устойчивый характер получаемых параметров, которые поэтому и приобретают значение нормативов, используемых при разработке календарных программ и заданий в течение длительного периода времени (до года).

Нормативы, используемые при календарном планировании, имеют существенное экономическое значение. Например, размер серии изделий или партии деталей оказывает большое влияние на многие экономические показатели производства. От величины партии зависят удельные затраты времени на переналадку оборудования и степень производительного его использования; величина партии влияет на производительность труда станочников и наладчиков, на себестоимость обработки и т.д. Не меньшее экономическое значение имеют нормативы длительности производственного цикла и величины заделов. Они определяют такой важнейший экономический показатель, как оборачиваемость оборотных средств в производстве. Другие календарно-плановые нормативы также существенно влияют на соответствующие экономические показатели работы предприятия.

В массовом производстве нормативно-календарные расчеты направлены на создание необходимой базы для организации экономичной работы каждой поточной линии и взаимную сопряженность их работы исходя из планового задания по выпуску готовой продукции. При этом определяются следующие нормативы: расчет такта и ритма производства для каждой линии; разработка планов-графиков работы линий; установление величин внутрилинейных и межлинейных заделов.

Расчет такта и ритма производства. Величина такта r (мин/шт.) определяется на основе полученного планового задания и фонда времени на его выполнение.

Такт составляет основу ритмичной работы поточных линий, т.е. равномерного выполнения задания на каждой операции. При поштучной передаче изготавливаемых на линии изделий с одной операции на другую ритм производства равен такту; при передаче транспортными партиями ритм производства (Rn) (мин) составит:

Rn = г*р,

где р — размер транспортной партии (или партии передачи). Величина транспортной партии влияет на экономические показатели: ее рост влечет примерно пропорциональное увеличение заделов, но снижает удельные затраты на транспортировку.

Более подробно расчеты нормативов массового поточного производства, в том числе такта поточной линии, загрузки рабочих мест, разработки графика-регламента работы линии и расчет заделов приведены в главе 2.3.

В серийном производстве нормативно-календарные расчеты включают:

а) определение величины партий обработки деталей, серий выпускаизделий и периодичности их повторения в производстве;

б) установление длительности производственных циклов и календарных опережений в работе цехов, последовательно связанных в производственном процессе;

в) определение календарных сроков выпуска и запуска партий;

г) определение величины заделов;

д) разработку стандартных планов работы производственных участков.

Расчет партий изготовления деталей и серий выпуска изделий. Партия деталей — это число одинаковых деталей, которые непосредственно обрабатываются в производстве с однократной затратой подготовительно-заключительного времени, т.е. без переналадки оборудования. Серией изделий называется количество единовременно (или беспрерывно) запускаемых на сборку или выпускаемых готовых изделий.

В условиях серийного производства изготовление деталей или изделий разных наименований на рабочем месте происходит в порядке их чередования. Выпуск и запуск каждого вида деталей (изделий) также производятся через некоторые интервалы времени. Изготовление партий деталей на каждом рабочем месте связано с переналадкой его на данную работу. Чем больше размеры запускаемых в производство партий, тем большими становятся периоды между переналадками рабочего места, а также периоды между запусками очередных партий деталей.

Размер партии является одним из основных календарно»плановых нормативов в серийном производстве, существенно влияющих на экономические показатели производства, в том числе на себестоимость изделия, производительность труда, длительность производственного цикла, оборачиваемость оборотных средств, рентабельность продукции. Поэтому при расчете размера партии деталей должны учитываться положительные и отрицательные экономические последствия.

Положительные экономические последствия увеличения партии:

сокращение затрат на переналадки (заработная плата наладчиков и основных рабочих);

увеличение фонда времени оперативной работы оборудования (сокращение потерь времени на переналадки);

повышение производительности труда рабочих (за счет уменьшения потерь времени и роста навыка);

упрощение планирования и сокращение учетных операций.

Отрицательные экономические последствия увеличения партии:

увеличение запасов изделий (деталей, заготовок) на складах и, какследствие, увеличение размеров складских площадей, затрат на хранениеизделий (деталей, заготовок) и оборотных средств;

увеличение длительности производственного цикла в цехах.

Определение величины партии включает: а) предварительный расчет,

учитывающий некоторые основные экономические факторы, и определение примерного размера партии; б) корректирование расчетной величины путем учета дополнительных, но весьма существенных производственных факторов, и установление нормативного размера партии.

Предварительный расчет партии может учитывать большее или меньшее число факторов по преимуществу экономического характера. Используемые для расчета размера партии подходы можно объединить в следующие три направления расчетов: минимального, оптимального и ориентировочного размеров партии.

Расчет минимального размера партии (nmin) основан на экономически рациональном использовании оборудования. Расчет ведется по формуле

![]()

где tпз - время на переналадку оборудования по ведущей операции (т.е. по операции с наиболее сложной и трудоемкой переналадкой оборудования), мин; tшт — штучное время по той же ведущей операции, мин/шт.; а — коэффициент допустимых потерь времени на переналадку оборудования.

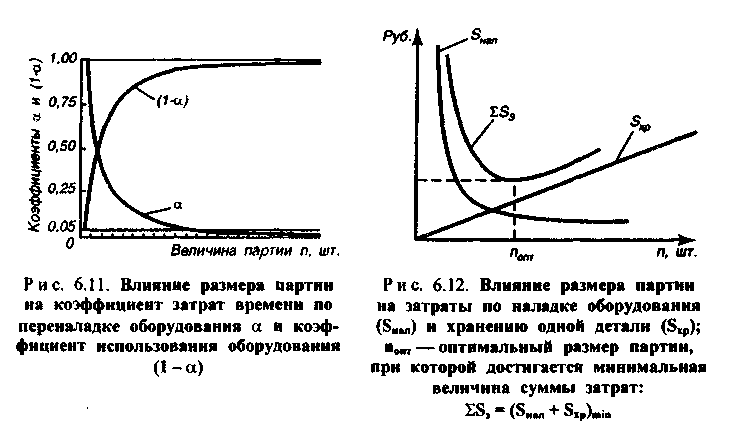

Значения коэффициента находятся в пределах 0,02—0,12 и зависят от себестоимости единицы продукции и типа производства: крупносерийное 0,02—0,05; среднесерийное 0,03—0,08; мелкосерийное 0,05—0,12. Влияние размера партии на коэффициент затрат времени по переналадке оборудования и коэффициент использования оборудования представлено на рис. 6.11.

Расчет оптимального размера партии (nопт) основан на суммарных минимальных затратах и осуществляется по формуле

![]()

где Nr — годовой выпуск деталей, шт.; Sнал — затраты на наладку оборудования и другие работы по подготовке к запуску деталей, руб./шт.; Sд — себестоимость детали, руб./шт.; кн — нормативный коэффициент, учитывающий затраты на хранение (представляет долю от себестоимости изделия).

Произведение Sд на кн представляет затраты на хранение единицы продукции Sxp, руб./шт.

Влияние размера партии на затраты по наладке оборудования и хранению деталей (потери от связывания оборотных средств) представлено на рис. 6.12.

Размер ориентировочной партии учитывает лишь допустимые потери от связывания оборотных средств и пригоден для предварительных расчетов:

nор = φ • Nr,

где φ — коэффициент, определяющий максимальное отношение размера партии к годовой программе выпуска, принимается от 0,05 (для мелкосерийного производства) до 0,02 (для крупносерийного).

Расчет размеров партий проводится по ведущим операциям: в литейных цехах— по формовке; в кузнечно-прессовых — по ковке или штамповке; в механических — по операциям с наиболее трудоемкой наладкой; в сборочных— по операциям, оснащенным наиболее сложными приспособлениями. Полученный размер партии по ведущей операции распространяется на все операции изготовления данной детали в пределах цеха. На вспомогательных операциях с простой малотрудоемкой наладкой допускается дробление принятой величины партии; при этом используется параллельный вид движения предметов труда.

Расчетный размер партии корректируется с учетом дополнительных производственных факторов. Принимаемый в качестве календарно-пла-нового норматива размер партии деталей должен, например, соответствовать:

а) месячной программе выпуска этих деталей (либо в целое число разменьше месячной программы выпуска, либо охватывать 2 и более месячной программы выпуска данных деталей);

б) стойкости технологической оснастки (в целое число раз большеили меньше количества деталей, определяющих стойкость технологического оснащения);

в) производственным площадям у рабочих мест и складским помещениям для хранения деталей;

г) размерам партий данных деталей в смежных цехах, что сказывается на величине незавершенного производства.

Размеры партий деталей в предшествующих по технологическому маршруту цехах должны быть равны или в кратном отношении больше, чем в последующих. Такая зависимость определяется тем, что себестоимость единицы продукции и время связывания оборотных средств увеличиваются от заготовительной к сборочной фазе производственного процесса.

Размер партии оказывает влияние на периодичность ее повторения. Периодичность запуска партии деталей в производство (Rj) определяется по формулам:

![]()

где nj — партия деталей j-ro наименования, шт.; Nдн.j — дневная (суточная) программа выпуска (или потребность) в деталях j-ro наименования, шт./дн; Фдj) — фонд времени, необходимый для изготовления месячной программы деталей j-ro наименования, дн./мес; Nмес.j — месячная программа выпуска деталей j-ro наименования, шт./мес.

Расчет длительности производственного цикла. Длительность производственного цикла — это календарный отрезок времени от начала какого-либо процесса до его завершения. При заданном темпе выпуска продукции длительность производственного цикла определяет величину незавершенного производства, составляющего на машиностроительных предприятиях значительную долю оборотных средств. Длительность производственного цикла простого процесса зависит от принятого вида движения партии по операциям технологического процесса (см. гл. 2.2).

На выбор вида движения партии по операциям влияют следующие факторы: длительность операционного цикла (Топ), принцип расстановки рабочих мест (групповой или предметный) и степень синхронизации технологического процесса. При коротких Топ (до 0,5 дня) рекомендуется последовательное движение; при Топ ≤ 2 дней и групповой расстановке рабочих мест рекомендуется также последовательное движение; при Топ ≥ 2 дней, предметной расстановке рабочих мест и отсутствии синхронизации технологического процесса рекомендуется параллельно-последовательное движение; при Топ ≥ 2 дней, поточно-линейной расстановке рабочих мест и относительно синхронном процессе рекомендуется параллельное движение. Определение длительностей циклов операций простого и сложного производственных процессов аналитически и графически рассмотрено в гл. 2.2.

Расчет опережений необходим для организации своевременного запуска материалов, заготовок, полуфабрикатов на всех стадиях производственного процесса, что является одним из важнейших условий равномерного выпуска продукции в соответствии с планом-графиком. Длительность опережений по переделам изготовления деталей и по сборке узлов относительно срока выпуска готовых изделий может быть определена по календарному графику, а также аналитически по формулам:

1) опережение по выпуску из обрабатывающего цеха:

![]()

2) опережение по запуску в обрабатывающий цех:

![]()

3) опережение по выпуску из заготовительного цеха:

![]()

4) опережение по запуску в заготовительный цех:

![]()

где θоб.вып, θоб.зап — опережение по обрабатывающему цеху соответственно выпуска партии готовых изделий и запуска партии деталей на обработку, дн.; Тц.сб — длительность цикла сборки серии изделий, дн; Rоб, Rcб — периодичность выпуска соответственно партии деталей (из обрабатывающего цеха) и серии изделий (из сборочного цеха), дн; θоб.рез — резервное опережение между обработкой партии деталей и сборкой серии изделий, дн ; θзаг.вып,

θзаг.зап — опережение по заготовительному цеху соответственно выпуска партии заготовок (отливок, поковок) и запуска партии заготовок, дн; Тц.об, Tц.заг — длительность цикла изготовления соответственно партии деталей и партии заготовок, дн; Rзаг — периодичность выпуска партии заготовок из заготовительного цеха, дн; θзаг.рез — резервное опережение между заготовительным и обрабатывающим цехом, дн.

Определение сроков выпуска и запуска партий принадлежит к основным календарно-плановым нормативам. Исходными данными служат: план выпуска готовой продукции и принятый режим сборки; периодичность изготовления партий деталей (заготовок, узлов); длительность циклов и опережений в работе цехов.

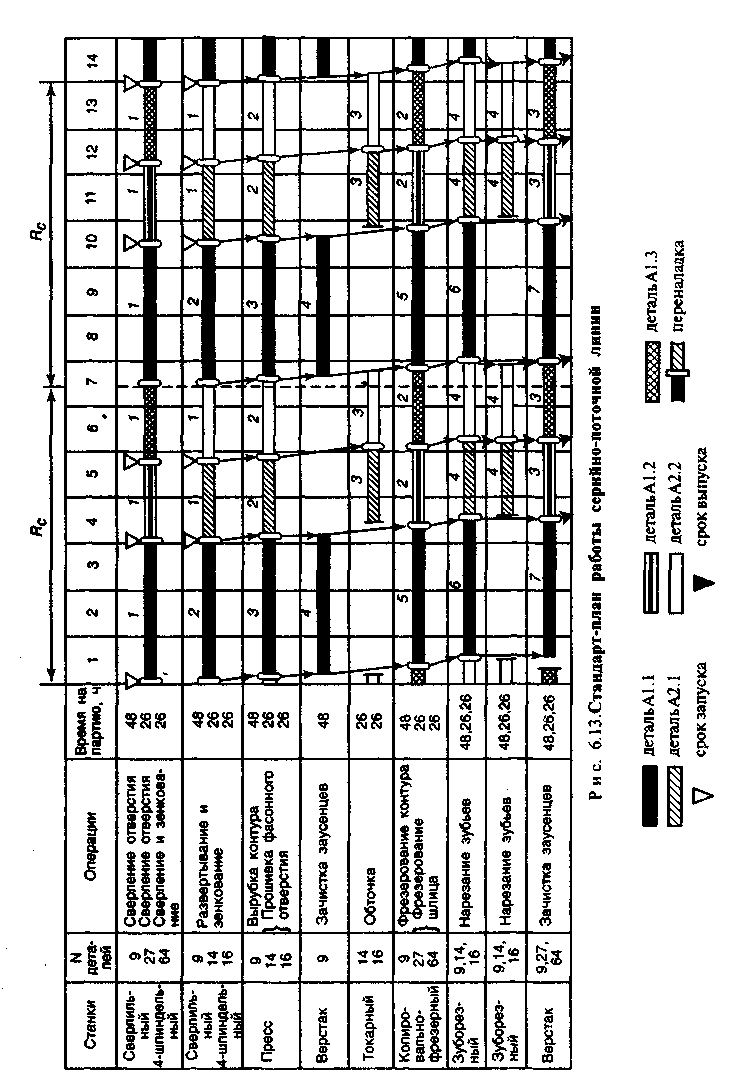

Стандарт-план серийно-поточной линии. В условиях серийно-поточного производства должен быть строго регламентирован календарный (стандартный) план работы каждой поточной линии. Такой стандарт-план служит своеобразным нормативом для внутрицехового планирования, а также дает уточненные данные, необходимые для межцехового планирования. Исходными данными для его построения служат: проектный расчет линии, установленная периодичность выпуска и размеры партий, сроки их выпуска. В результате расчета стандарт-план устанавливает строгий регламент прохождения закрепленных за линией изделий по всем операциям. Кроме того, на основе стандарт-плана может быть определена длительность цикла для каждого изделия и установлены сроки запуска. Пример такого графика приведен на рис. 6.13.

В единичном производстве нормативно-календарные расчеты направлены на обеспечение своевременного комплектования по каждому заказу и максимальной равномерной загрузки всех участков производства и отдельных рабочих мест. Эти расчеты включают: построение кален-

дарного плана или циклового графика выполнения заказа; составление календарно-объемных расчетов по отдельным заказам и в целом по предприятию. Несмотря на отсутствие повторяемости выполняемых заказов и возможности многократного использования результатов расчетов перечисленные производственно-календарные расчеты выполняют роль нормативов: цикловой график выполнения заказа устанавливает очередность и сроки выполнения отдельных производственных процессов, сроки запуска и выпуска детали; календарно-объемные расчеты создают основу для правильного проектирования цикловых графиков отдельных заказов. Цикловой график выполнения заказа представляет собой календарный план выполнения заказа с уточнением основных сроков, которые были намечены при оформлении «карты заказа». Карта заказа содержит краткую характеристику изделия, этапы подготовки производства заказа и его выполнения с указанием сроков запуска и выпуска (табл. 6.22). Степень дифференциации работ и уточнения сроков их выполнения в цикловом графике может быть различной, но в силу условий единичного производства они всегда носят укрупненный характер. Разработка планов в подетально-пооперационном разрезе целесообразна лишь для ведущих деталей. В этом графике указываются сроки сборки, сроки изготовления заготовок и обработки деталей в целом на весь комплект исходя из длительности цикла ведущей детали. По своей структуре цикловой график аналогичен графику сложного процесса в серийном производстве (гл. 2.2).

Таблица 6.22. Карта заказа №_____ на 200_г. для предприятия____________

Изделий МРТС — специальный многорезцовый токарный станок для обработки валиков с кулачками диаметром до 100 мм, длиной до 1000мм. Габаритные размеры:__________. Цена_______руб./шт. Размер заказа____________шт. Срок сдачи 200_г. |

|||||||||||||

Этапы |

Месяцы |

Выполнение |

|||||||||||

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

11 |

12 |

||

Техническая подготовка производства |

|

|

|

|

|

|

|

|

|

|

|

|

|

Инструментальная подготовка |

|

|

|

|

|||||||||

Заказ на поставку материалов и их получение |

|

|

|||||||||||

Изготовление литья и поковок |

|

|

|||||||||||

Механическая обработка деталей |

|

|

|||||||||||

Сборка и выпуск готовых изделий |

|

|

|

||||||||||

Цикловой график разрабатывается на основе сборочной схемы, технологических карт сборки и изготовления ведущих деталей. Намеченные в цикловом графике календарные сроки комплектования узлов и изделия в целом, а также сроки запуска в производство соответствующих комплектов деталей и заготовок могут быть уточнены при объемно-календарном расчете.

Календарно-объемные расчеты производства. Цель этих расчетов — взаимная компоновка календарных планов (цикловых графиков) выполнения отдельных заказов и согласование их с производственной мощностью соответствующих участков производства. Кроме того, календарные расчеты служат обоснованием назначения сроков по вновь поступающим заказам.

К исходным данным выполнения календарно-объемного расчета загрузки по заказу относятся: длительность цикла выполнения заказа, определяемая по цикловому графику; объем загрузки в нормо-часах по отдельным группам оборудования; последовательность и циклы выполнения работ по группам оборудования. В условиях единичного производства опережения и длительности циклов по группам оборудования определяются ориентировочно, основываясь на опыте изготовления аналогичных изделий, анализа циклового графика и нормативной трудоемкости данного заказа.

После подготовки необходимых данных по каждой группе оборудования ведется расчет количества рабочих мест, необходимого для выполнения данного заказа, т.е. фронта работ (сзак) (ед.):

![]()

где Qзак — объем работ по изготовлению заказа на данной группе рабочих мест, нормо-ч; Тзак—длительность цикла выполнения заказа на данной группе рабочих мест, мес; FM — месячный фонд времени работы одного рабочего места, ч/мес • ед.

На основании календарно-объемных графиков по отдельным заказам формируется общий объемно-календарный план по всему портфелю заказов. Задача его построения заключается во взаимном сочетании объемов работ (по отдельным заказам и соответствующим группам рабочих мест с учетом их пропускной способности) и сроков выполнения заказов.

Построение такого сводного календарно-объемного плана производится путем последовательного нанесения на график соответствующих загрузок по отдельным заказам. При выявлении в процессе составления плана недогрузки рабочих мест в отдельные периоды времени или совпадения времени выполнения одинаковых работ по нескольким заказам вносятся коррективы в соответствующие позаказные цикловые графики путем изменения сроков и фронта работ. По мере поступления новых заказов в календарно-объемный план включаются дополнения.

6.5.3. Межцеховое оперативно-календарное планирование

Межцеховое оперативно-календарное планирование является первым звеном внутризаводского оперативного планирования. Основная задача межцехового календарного планирования — согласование работы цехов и обеспечение комплектного изготовления продукции путем разработки оперативных программных заданий цехам и самостоятельным производственным участкам. Эти программы основываются на годовом и квартальных планах предприятия по выпуску продукции.

Система планирования включает выполнение следующих работ:

сводное календарное планирование производства и ведение портфеля заказов предприятия;

разработка исходных календарных нормативов производства;

разработка и выдача цехам оперативных (главным образом месячных) производственных программ и календарных планов производства;

контроль выполнения цехами оперативных программных заданий.На этапе межцехового календарного планирования при разработке

производственных заданий и планов цехам используется техническая документация, содержащая характеристику подлежащих изготовлению изделий и технологию их производства (маршрут изготовления, норма времени и т.д.). К технической документации, используемой органами оперативного планирования при любой его системе, относятся:

детальные и сборочные рабочие чертежи на изделие;

техническая спецификация, содержащая полный перечень всех сборочных единиц и деталей изделия (включая стандартный крепеж и покупные изделия), обозначения и основные данные по каждой сборочной единице и детали;

схема сборки изделия, дающая представление о конструктивной структуре изделия;

производственная спецификация, представляющая собой полный перечень всех изготавливаемых на заводе сборочных единиц и деталей изделия и содержащая данные об их цеховом маршруте (расцеховке);

спецификация покупных деталей и сборочных единиц;

цеховые производственные спецификации, каждая из которых представляет перечень закрепленной за данным цехом продукции (затотовок, деталей, сборочных единиц), с указанием, откуда она поступает и куда должна быть сдана;

маршрутно-технологические карты на каждую деталь и сборочную единицу, содержащие ряд справочных данных: норму расхода материалов, пооперационный технологический маршрут, нормы трудоемкости и другие данные;

материальные спецификации, представляющие систематизированный перечень всех потребляемых на данное изделие материалов, с указанием норм расхода на единицу продукции;

спецификации технологического оснащения или комплектовочныетехнологические карты, используемые для оперативной подготовки производства.

Техническая документация используется для установления календар-но-плановых нормативов и в текущей плановой работе. Например: на основе производственной спецификации разрабатываются номенклатуры плановых заданий цехам; технологические карты служат основой объемно-календарных расчетов; комплектовочные инструментальные карты используются в текущей оперативно-плановой подготовке выполнения заданий и т.п.

Производство продукции, выполнение работ и услуг осуществляется на основе и в соответствии с хозяйственными договорами. Совокупность действующих на данный момент времени обязательств завода по всем хозяйственным договорам представляет собой текущий портфель заказов предприятия. При оформлении договоров на принимаемые заказы плановые органы и бухгалтерия предприятия открывают производственные заказы на изготовление изделия, выполнение работ или услуг, включаемых в товарную продукцию. Помимо внешних заказов имеются внутренние заказы на изготовление технологической оснастки, выполнение ремонтных работ и др.

Каждому открываемому заказу как внешнему, так и внутреннему, присваивается номер, который фиксируется в последующем на всех технических, плановых и учетных документах, относящихся к данному заказу. На эти номера относятся все расходуемые материальные и денежные средства, что обеспечивает возможность аналитического учета и калькулирования затрат, связанных с выполнением каждого отдельного заказа. Для упорядочивания всего документооборота (технического, планового, учетного) на предприятии действует единая система индексации заказов. Порядок оформления производственных заказов зависит от типа производства.

В массовом и серийном производстве изготовление продукции и сдача ее на склад готовых изделий производятся на основании программы обезличенно, т.е. независимо от того, для кого предназначена эта продукция. В качестве портфеля заказов, подлежащих изготовлению, служит производственная программа. В массовом и крупносерийном производстве на каждый вид изделия открывается годовой производственный заказ. В средне- и мелкосерийном производстве годовая программа разделяется на серии, и на каждую серию каждого вида изделия открывается отдельный заказ.

В единичном производстве изготовление продукции и сдача ее на склад готовых изделий производится по индивидуальным заказам для определенного заказчика. Заказ открывается на каждый вид изделия, включенного в хозяйственный договор с данным заказчиком. Техническая подготовка производства также ведется раздельно для каждого заказа. Задачей служб ОКП является документальная проработка заказа потребителя и в случае возможности его выполнения запуск заказа в производство.

Оперативно-календарное планирование в единичном производстве неразрывно связано с системой прохождения производственных заказов, состоящей из трех стадий: а) прохождение запроса заказчика и оформление заказа; б) подготовка заказа к запуску в производство; в) выполнение заказа в производственных цехах.

На первой стадии рассматривается запрос заказчика о возможности и условиях выполнения заказа, в том числе стоимости и сроков выполнения. Бюро заказов ППО или ПДО организует прохождение запроса, в соответствии с установленным порядком (табл. 6.23). Все поступающие запросы заказчиков оформляются в регистрационном журнале.

Таблица 6.23. Порядок и

сроки прохождения запроса по индивидуальному заказу

Исполнитель |

Содержание работы |

Документы |

Сроки выполнения, дни |

Бюро заказов ППО |

1. Регистрация запроса, посту- пившего от заказчика (после визы директора или главного инженера). |

Письмо заказчика с чертежами и другими приложениями. |

1 |

2. Составление запросного листа и направление его в конструкторский отдел. |

То же и запросный лист. |

|

|

Конструк- торский отдел |

Рассмотрение чертежей и ТУ заказчика; согласование с ним технических данных; согласование ТУ с технологическим отделом; оформление заключения по запросу. |

То же с заключением конструкторского отдела на запросном листе. |

3—8 |

Бюро зака- зов ППО |

Составление проекта договора и передача его в бюро сводного планирования |

То же и проект до- говора |

1 |

Бюро плани- рования ППО |

Определение ориентировочной загрузки по заказу, согласование данных по запросу с начальником производства и установление сроков выполнения заказа. |

То же с заключени- ем начальника производства на запросном листе и с визой на проекте договора. |

1—2 |

Бюро каль- куляции ППО |

Составление сметной калькуляции и назначение отпускных цен. |

То же и сметная калькуляция. |

1 |

Бюро заказов ППО |

Представление на утверждение всех данных директору или главному инженеру; окончательное оформление договора, передача его на подпись зам. директора по коммерческой части и отправление на подпись заказчику. |

Договор. |

1—2 |

|

|

Итого: |

8—15 |

Вторая стадия прохождения заказа наступает после двустороннего оформления договора с заказчиком. Бюро заказов ППО (или ПДО) присваивает поступившему заказу номер в соответствии с установленной системой индексации, делает соответствующую отметку в регистрационном журнале и сообщает об открытии заказа в бухгалтерию предприятия. Исходным документом для установления сроков подготовки заказа к запуску в производство служит карта заказа (табл. 6.22). Затем проводятся работы по подготовке заказа к запуску производства (табл. 6.24).

Третья стадия прохождения заказа относится к области собственно оперативного планирования производства. На уровне межцехового оперативного планирования в оперативные программы цехов включаются соответствующие задания по данному заказу.

Таблица 6.24. Порядок и сроки подготовки производства по индивидуальному заказу

Исполнитель |

Содержание работы |

Документы |

Сроки выполнения, дни |

Бюро зака- зов ППО |

1. Регистрация поступившего заказа-договора и составление карты-заказа (совместно с бюро сводного планирования ППО). |

Договор, карта за- каза |

1—2 |

|

2. Составление заказа-наряда на проектирование конструкции. |

Заказ-наряд, договор с ТУ и другими техническими приложениями. |

|

Конструк- торский отдел |

Проектирование конструкции и составление рабочих чертежей, отправка их в технологический отдел. |

Чертежи и техниче- ские спецификации. |

В зависимо- сти от объема работы |

Технологи- ческий отдел (бюро маршрутной технологии) |

Расцеховка заказа и составление производственных и матери- альных спецификаций, передача их в бюро заказов. |

Производственные спецификации (общая и цеховые), материальная спецификация. |

» |

Бюро зака- зов ППО |

Заготовка необходимого ко- личества комплектов чертежей и передача их технологическим органам с указанием сроков подготовки заказа; передача отделу снабжения материальных спецификаций с указанием сроков поставки. |

Чертежи и произ- водственные спецификации. |

2—5 |

Технологи- ческий отдел или бюро цехов |

Разработка технологии; нор- мирование; проектирование специальной технологической оснастки; выдача заказов инструмен- тальному отделу; передача спецификаций. |

Маршрутно-техно- логические карты, спецификации и чертежи специальной ос- настки. |

В зависимо- сти от объема работы |

Отдел снаб- жения |

Заказ материалов, оформле ние договоров на их поставку. |

Материальные спе- цификации заказа; договоры на поставку. |

» |

Инструмен- тальный отдел |

Изготовление специальной технологической оснастки. |

Спецификации, чертежи. |

» |

Бюро заказов и бюро сводного пла нирования ППО |

Выполнение календарно-плановых расчетов по заказу и разработка графика выполнения заказа в целом и по ведущим позициям; рассылка заказа по соответствующим цехам. |

Расчетные ведомо- сти, календарные графики, производственные спецификации. |

2—10 |

Оперативные производственные программы для цехов предприятия представляют конкретизированные на очередной плановый период задания по показателям и измерителям (табл. 6.25), вытекающим из годового плана предприятия. Временным плановым периодом производственных программ является месяц, в условиях массового производства может быть принята квартальная периодичность выдачи программ.

Таблица 6.25. Показатели и измерители оперативных производственных

программ цехов

Показатели |

Измерители |

Объем выпуска — суммарное объемное задание на плановый период Календарный график выпуска — объемное задание, распределенное по срокам внутри планируемого периода |

Нормативная трудоемкость изделий, передела (ч). Плановая себестоимость изделия, передела (руб.). Отпускные цены изделий, передела (руб.). Штуки, тонны натуральные или приведенные. |

Номенклатурная программа — детализированное задание по изделию, деталям, узлам, комплектам на плановый период Номенклатурно-календарный график — детализированное задание, распределенное по срокам внутри планируемого периода |

Штуки, комплекты или другие натуральные измерители (в том числе приведенные). |

Для проведения необходимой подготовки разрабатываются предварительные оперативные программы и передаются цехам за несколько дней до начала планового периода. При наступлении планового периода по окончательным результатам выполнения предшествующего планового задания в программу вносятся коррективы, и она становится окончательным заданием. Уточнение предварительных программ производится либо централизованно — заводоуправлением, либо децентрализованно, т.е. возлагается на плановые органы соответствующих цехов.

Номенклатура оперативных производственных программ, т.е. перечень наименований изделий, деталей и работ, подлежащих выполнению в планируемый период, устанавливается на основании плана предприятия по товарному выпуску изделий, перспективного календарного плана выпуска продукции и справочных производственных данных и расчетов.

Номенклатура продукции программного задания сборочных и механосборочных цехов, выпускающих готовые изделия, определяется путем выборки из производственной программы предприятия тех изделий, которые подлежат выпуску данным цехом в предстоящем плановом периоде.

Номенклатура программных заданий обрабатывающих цехов в общем случае складывается из трех элементов:

а) плана подачи соответствующих узлов, комплектов или деталей на сборку изделий, выпускаемых постоянно; при этом номенклатура, подлежащая включению в программу на планируемый период, определяется наоснове анализа состояния заделов по соответствующим позициям на сборке и комплектовочном складе;

б) плана выпуска товарной продукции, изготавливаемой обрабатывающими цехами (например, запасных частей и т.п.) и включенной в программу товарного выпуска предприятия на плановый период;

в) плана выпуска узлов, комплектов или деталей, предназначаемыхдля изделий, выпускаемых нерегулярно, или новых изделий, подлежащих выпуску в ближайшие месяцы; эта часть номенклатуры выявляетсяна основе анализа опережений по цикловым графикам изделий.

Номенклатура программных заданий заготовительных цехов в общем случае складывается из трех аналогичных элементов:

а) плана подачи соответствующих комплектов заготовок в обрабатывающие цехи для постоянно выпускаемых изделий; аналогично программе по готовым деталям эта часть номенклатуры устанавливается на основе анализа состояния заделов в производстве по всей номенклатуре заготовок;

б) плана выпуска заготовок (полуфабрикатов) как товарной продукции на сторону, включенной в заводскую программу планового периода;

в) плана выпуска полуфабрикатов (литья, поковок и т.п.), предназначенных для изделий, выпускаемых нерегулярно или для новых изделий;эта часть номенклатуры заготовок также определяется по цикловому графику с учетом опережений.

В массовом и серийном производстве основу программной номенклатуры для обрабатывающих и заготовительных цехов составляют обычно первые два элемента, выявляемые на основе программы выпуска готовой продукции и анализа состояния производственных заделов. В единичном и мелкосерийном производстве основу программной номенклатуры составляет главным образом третий элемент, определяемый на основе перспективного календарного плана выпуска продукции.

По каждому наименованию установленной цеху номенклатуры должен быть рассчитан количественный размер задания. В зависимости оттипа производства размер заданий определяется одним из следующих методов:

по нормам задела — применяется в установившемся массовом и серийном производстве при подетальном планировании небольшой номенклатуры программы;

по нормам опережений или по комплектовочным номерам — применяется в массовом производстве в период развертывания, в серийном производстве при комплектном планировании в условиях многономенклатурной программы;

подбором по портфелю заказов — применяется в единичном производстве.

Расчет программного задания по нормам задела ведется цепным методом в порядке, обратном ходу технологического процесса: сначала определяется программа выпуска сборочного цеха, затем программа запуска этого же цеха, далее программы выпуска и запуска предшествующих ему цехов — механической обработки, затем заготовительных цехов. Такой порядок определен строгой обязательностью выполнения плана предприятия по выпуску готовой продукции. Объектом расчета программного задания является каждое наименование продукции соответствующего цеха: сборочная единица (изделие, узел), деталь, заготовка (литье, штамповка, поковка, собственно заготовка). Расчет программного задания ведется с учетом объема товарного выпуска данным цехом и величины межцеховых и внутрицеховых заделов.

При этом методе планирования программа выпуска (месячная) определяется по формуле

Nвып.i=Nт.i+Nзап.j+(Zk-Zн)мц.ij

где Nвып.i — программа выпуска i-ro цеха в плановом периоде, шт.; Nт.i — программа товарного выпуска i-ro цеха (сдача на склад сбыта), шт.; Nзап.j — программа запуска j-ro цеха (последующего по технологическому маршруту) на тот же период, шт.; ZK — размер задела (нормативный) на конец планового периода, шт.; ZH — размер задела (фактический) на начало планового периода, шт.; мц мц.ij — индекс межцехового задела между i-м (планируемым) и j-м (последующим) цехами. Программа запуска определяется по формуле

Nзап.i=Nвып.i+(Zk-Zн)вц.i

где Nзап.i — программа запуска i-ro цеха в плановом периоде, шт.; Nвып.i — программа выпуска этого цеха за тот же период, шт.; вц.i — индекс внутрицехового задела в i-м цехе.

При планировании брака в данном цехе формула расчета программы запуска примет вид:

Nзап.i=Nвып.i*100/(100-x)+(Zk-Zн)вц.i

где х — процент брака по отношению к запуску.

Расчет программного задания по нормам задела наиболее целесообразен при подетальном планировании (в массовом производстве). Программа запуска служит исходной величиной при расчете выпуска по предшествующему переделу. Для цехов и участков, выполняющих первые заготовительные операции, программа запуска определяет план подачи материалов, покупных полуфабрикатов и т.п. Программы цехам разрабатываются на основе расчетной ведомости. При расчете программного задания для последовательно сопряженных цехов составляются ведомости расчета количества и сроков выпуска и запуска деталей, изготавливаемых из поковок, литья и других заготовок. Форма ведомости расчета выпуска и запуска деталей, изготавливаемых из поковок, приведена в табл. 6.26; форма программы выпуска и запуска деталей по механическому цеху — в табл. 6.27.

Таблица 6.26. Ведомость расчета выпуска и запуска деталей для изделия

АИ-32 по деталям, изготавливаемым из поковок на_________ месяц___г.

(при программе выпуска 10000 изделий)

№ п/п |

Показатели

|

№ строки

|

Шифр и наименование деталей |

||

А-017, вал |

А-020, кулачок |

|

|||

1 |

Количество на одно изделие |

1 |

1 |

4 |

|

Расчет подачи детали на сборку |

|||||

2 |

Требуется на выпускаемые изделия |

2 |

10000 |

40000 |

|

3 |

Нормальный линейный задел цеха |

3 |

1000 |

5000 |

|

4 |

Фактический начальный задел цеха |

4 |

600 |

3500 |

|

5 |

Требуется на изменение задела в цехе (стр.З-стр.4) |

5 |

+400 |

+ 1500 |

|

6 |

Отсев деталей в цехе |

6 |

— |

— |

|

7 |

Требуется на запуск в сборку (стр.2+стр.5+стр.6) |

7 |

10400 |

41500 |

|

Расчет выпуска и запуска деталей по механичеcкому цеху |

|||||

8 |

Нормальный задел склада деталей |

8 |

800 |

6000 |

|

9 |

Фактический задел склада деталей |

9 |

1000 |

5000 |

|

10 |

Требуется на изменение задела склада (стр.8-стр.9), ± |

10 |

-200 |

+1000 |

|

11 |

На запасные части |

11 |

— |

4000 |

|

12 |

Выпуск механического цеха (стр.7+стр.10+стр.11) |

12 |

10200 |

46500 |

|

13 |

Нормальный линейный задел цеха |

13 |

1800 |

4500 |

|

14 |

Фактический начальный задел цеха |

14 |

600 |

3000 |

|

15 |

Требуется на изменение задела в цехе (стр.13-стр.14), + |

15 |

+1200 |

+1500 |

|

16 |

Отсев деталей в цехе |

16 |

100 |

1000 |

|

17 |

Запуск в механическую обработку (стр.12+стр.15+стр.16) |

17 |

11500 |

49000 |

|

Расчет выпуска н запуска заготовок по кузнечному цеху |

|||||

18 |

Нормальный задел склада заготовок |

18 |

2000 |

10000 |

|

19 |

Фактический начальный задел склада заготовок |

19 |

3000 |

10000 |

|

20 |

Требуется на изменение задела склада (стр.18-стр.19), ± |

20 |

-1000 |

— |

|

21 |

Выпуск поковок на сторону |

21 |

— |

2000 |

|

22 |

Выпуск кузнечного цеха(стр. 17+стр.20+стр.21) |

22 |

10500 |

51000 |

|

23 |

Нормальный задел цеха |

23 |

400 |

2500 |

|

24 |

Фактический начальный задел цеха |

24 |

400 |

1500 |

|

25 |

Требуется на изменение задела в цехе (стр.23-стр.24), + |

25 |

— |

+1000 |

|

26 |

Отсев поковок в цехе |

26 |

— |

— |

|

27 |

Запуск в штамповку (стр,22+стр.25+стр. 6) |

27 |

10500 |

52000 |

|

Таблиц 6.27. Программа выпуска и запуска деталей по механическому цеху на______ месяц ____г. (при расчете по нормам задела)

Индекс деталей |

Наименование деталей |

Запуск на сборку, шт. |

Размер складского задела, шт. |

Товар- ный выпуск на сторону, шт |

План выпуска, шт. (гр.З- гр.4) |

Цена за единицу, руб./шт. |

Сумма по плану выпуска, руб. |

План запуска, шт. (стр. 17 табл. 6.26) |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

А-017 |

Вал |

10400 |

-200 |

— |

10200 |

15 |

153000 |

11500 |

А-020 |

Кулачок |

41500 |

+1000 |

4000 |

46500 |

2 |

93000 |

49000 |

… |

… |

… |

… |

… |

… |

… |

… |

… |

Метод расчета программного задания по нормам опережений или по комплектовочным номерам. Особенность метода состоит в том, что расчетные программные задания всем цехам выражаются не количествами деталей или сборочных единиц, подлежащих сдаче за плановый период, а очередными номерами изделий, подлежащих укомплектованию по данному переделу к концу планового периода. Исходными расчетными нормативами в этом случае служат нормальные величины опережений (в днях) для отдельных узлов, комплектов, деталей и т.п. по каждому переделу.

Определение комплектовочных номеров на запуск и выпуск по цехам выполняется либо графически, либо аналитически. При аналитическом методе расчета комплектовочного номера используются формулы:

расчет комплектовочного номера на:

выпуск из обрабатывающего цеха:

Квып.оц = Ксб + θвып.оц *Nдн

запуск в обрабатывающем цехе:

Кзап.оц = Ксб + θзап.оц *Nдн

выпуск из заготовительного цеха:

Квып.зц = Ксб + θвып.зц *Nдн

запуск в заготовительном цехе:

Кзап.зц = Ксб + θзап.зц *Nдн

где Квып.оц — номер готового изделия, до которого должен быть укомплектован выпуск деталей из обрабатывающего цеха; Кзап.оц — номер готового изделия, до которого должен быть укомплектован запуск деталей в обрабатывающем цехе; Квып.зц — номер готового изделия, до которого должен быть укомплектован выпуск заготовок из заготовительного цеха; Кзап.зц — номер готового изделия, до которого должен быть укомплектован запуск заготовок в заготовительном цехе; Ксб — итоговый номер готового изделия по плану выпуска сборочного цеха; θ — соответствующая норма опережения в днях; Nдн — среднесуточный план выпуска готовых изделий в комплектах.

Если полученные по формулам значения K не соответствуют целому числу партий, они округляются до ближайшего меньшего числа, приводящего абсолютный размер задания к величине, кратной размеру партии. Сущность метода заключается в том, что задание по каждому переделу или цеху определяется исходя из последнего номера готового изделия, подлежащего выпуску из сборочного цеха в плановый период согласно плану предприятия. Этот номер увеличивается по переделам в направлении от сборки к заготовительным цехам на величину, равную норме опережения (в днях) по данному переделу, умноженной на среднесуточный выпуск готовых изделий по плану соответствующего периода. Номера комплектов устанавливаются отдельно по выпуску и запуску исходя из соответствующих норм опережений. Порядок расчета номеров приведен в табл. 6.28. Форма программы, выдаваемой цеху при этом методе планирования, дана в табл. 6.29.

Таблица 6.28. Порядок расчета на выпуск и запуск номеров комплектов по механическому цеху

Показатели |

№ и наименование комплекта |

||

Д2-235 червяк |

Д2-591 палец |

Д2-541 винт |

|

Выпуск сборочного цеха Ксб по № |

1360 |

1360 |

1360 |

Нормы опережений по отношению к выпуску сборочного цеха, дн.: |

|

|

|

а) выпуска механического цеха (θвып.мех) |

9 |

9 |

10 |

б) запуска механического цеха (θзап.мех) |

19 |

19 |

20 |

Суточный выпуск механического цеха (Nдн), шт./дн |

10 |

10 |

10 |

Задание механическому цеху: |

|

|

|

а) на выпуск по № (Ксб + θвып.мех • Nдн) |

1450 |

1450 |

1460 |

б) на запуск по № (Ксб + θзап.мех • Nдн) |

1550 |

1550 |

1560 |

Таблица 6.29. Программа выпуска и запуска по механическому цехуна_______месяц 200__г. (при расчете по комплектовочным номерам)

Индекс комп- лекта |

Наиме нование комплекта

|

Количество штук на один комплект

|

Задание на выпуск |

Факти чески выполнено по №

|

План выпуска в комплектах

|

Цена комплекта, руб./комп.

|

Сум- ма, руб.

|

Задание на запуск механическом уцеху по № |

|

Готовых изделий по № |

механическому цеху по |

||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Д2-235 |

Червяк |

1,0 |

1360 |

1450 |

1270 |

180 |

20 |

3600 |

1550 |

Д2-591 |

Палец |

2,1 |

1360 |

1450 |

1280 |

170 |

25 |

4250 |

1550 |

Д2-541 |

Винт |

1,0 |

1360 |

1460 |

1260 |

200 |

30 |

6000 |

1560 |

Одно из достоинств планирования по комплектовочным номерам состоит в том, что оно четко соответствует принципу плановой дисциплины, ибо всякое недовыполнение плана за один месяц обязательно и автоматически войдет в состав задания на следующий месяц. В силу этого основное задание цеху (гр. 5) не требует корректировки в зависимости от фактического выполнения плана за предыдущий период. Поэтому определение окончательной величины заданий по гр. 6—9 может быть децентрализовано и возложено на цеховые органы планирования.

Другим достоинством этого метода является то, что отпадает необходимость в цепном методе расчета программы и открывается возможность рассчитывать задания всем цехам одновременно и независимо друг от друга, что важно при многодетальной номенклатуре.

Недостатком метода является то, что при наличии в программе предприятия заданий по сдаче на сторону отдельных узлов или деталей (запасные части, кооперированные поставки), а также при учете планируемого брака соответствующие надбавки к плану должны быть отражены в программе (Д2-591, гр. 3). Данный метод является не вполне удобным для предприятий, где такие надбавки имеют в программе значительную долю.

Метод комплектовочных номеров наиболее целесообразен при комплектной номенклатуре планирования (в серийном производстве); однако применение его возможно и при подетальном планировании.

Метод установления программного задания подбором по портфелю заказов. Сущность метода заключается в том, что на основе позаказ-ных календарных планов-графиков предприятия для каждого цеха на предстоящий период (месяц) устанавливается задание, обеспечивающее: а) своевременное комплектование каждого заказа в соответствии с программой и графиком; б) нормальную загрузку цехов, в связи с чем объемные расчеты загрузки оборудования и производственных площадей являются базой обоснования программного задания. В производственных программах цехов указываются лишь задания на выпуск комплектов. Этот метод типичен для единичного производства и основан на использовании календарных графиков выполнения заказов. Форма программы, подаваемой цеху, представлена в табл. 6.30.

Таблица 6.30. Программа выпуска по механическому цежуна _____месяц 200__г. (метод подбора по портфелю заказов)

№ заказа |

Заказчик |

№ производственной спецификации |

Наименование (индекс) комплекта |

К-во комплектов |

Цена комплекта, руб./комп. |

Сумма, руб. |

Срок сдачи |

13-176 … |

А… |

09 12 |

станина редуктор |

2 2 |

6000 13500 |

12000 27000 |

10 15 |

Календарное распределение оперативной программы. Основным фактором, определяющим различие календарного распределения заданий, является тип производства. В массовом производстве устанавливаются ежедневные задания по выпуску и запуску изделий, т.е. разрабатывается суточный график. Величина суточного задания (Nдн) рассчитывается делением месячного задания на число рабочих дней в месяце. В серийном производстве определяются календарные сроки выпуска и запуска партий изделий и периодичность их повторений. В единичном производстве устанавливаются календарные сроки комплектования заказов.

Проверка выполнения цехами оперативных производственных программ осуществляется путем организации текущего и сводного (итогового) контроля. Текущий контроль проводится ежедневно. Его главная задача заключается в своевременном обнаружении отклонений фактического хода производства от планового с целью оперативного принятия мер по ликвидации этих отклонений. Текущий контроль выполнения цехом плана-графика возложен на диспетчерскую службу. Задача сводного контроля выполнения оперативной производственной программы — установление итоговых показателей работы цехов за весь плановый (месячный) период. Такой контроль осуществляется на уровне управления предприятием ППО или ПДО.

6.5.4. Внутрицеховое календарное планирование

Внутрицеховое планирование — последнее звено в системе ОКП. Его задача — дальнейшая разработка и уточнение оперативных заданий, полученных цехом, путем доведения их до каждого рабочего места. В зависимости от типа производства, производственно-технической структуры цеха (формы специализации участка) и других производственно-организационных условий конкретные методы и формы внутрицехового планирования видоизменяются. Объем плановой работы зависит главным образом от размеров цеха.

Система внутрицехового ОКП включает следующие элементы:

разработку и выдачу участкам месячных, декадных (или недельных) оперативных производственных программ;

распределение работ на участке и доведение заданий до рабочих мест;

оперативную подготовку работ;

текущий учет и контроль выполнения заданий, регулирование хода производства. Эта работа преимущественно относится к внутрицеховому диспетчированию, хотя частично выполняется работниками календарного планирования.

Месячные программные задания участкам и соответствующие графики выпуска-запуска разрабатываются ПДБ в полном соответствии с полученным цехом заданием. Номенклатура этих программ и графиков — подетальная (для сборочных участков — поузловая). При комплектной системе межцехового планирования полученная оперативная программа должна бвпъ детализирована. Исходными данными для планирования работы участка служат оперативная месячная программа цеха и календарный план производства, полученные от ППО или ПДО предприятия на межцеховом уровне планирования, а также соответствующие спецификации, нормативы календарного движения производства и данные о фактическом выполнении плана за предшествующий период.

При изменении номенклатуры, количества или трудоемкости продукции месячной программы проводятся объемные расчеты загрузки участка. При этом расчет загрузки должен производиться по всем группам оборудования и площадям. Такой расчет необходим для определения режима (сменности) работы оборудования, уточнения штатов и наиболее рациональной расстановки рабочего состава участков. Внутримесячные программные задания — декадные, пятидневные, сменно-суточные — выдаются в порядке уточнения месячного плана. Календарное планирование работ на участке осуществляется цеховым ПДБ при участии мастеров.

Сменно-суточные планы конкретизируют задание участкам на данные сутки. Система сменно-суточных заданий должна быть связана с системой обеспечения рабочих мест заготовками, материалами, инструментом, технической документацией и т.д. На рабочее место выдается задание в виде рабочего наряда на одну или несколько смен.

Основные черты внутрицехового планирования, его содержание и методика в основном остаются неизменными при определенной организационной форме производства для всех цехов машиностроительного предприятия. Однако на систему планирования оказывают влияние следующие особенности цехов:

место данного цеха в производственном процессе (фаза производства);

длительность производственного цикла в данном цехе;

особенности организации производственного процесса, определяемые технологией производства.

Первый фактор проявляется в том, что, чем ближе данный цех к выпуску готовой продукции, тем более развитым и точным должно быть календарное планирование. Это обусловлено, во-первых, тем, что тип производства в выпускающих цехах выше, чем в обрабатывающих, а в последних выше, чем в заготовительных. Во-вторых, тем, что ошибки в планах конечных фаз производственного процесса труднее исправить, так как они отражаются на всей цепочке предшествующих фаз. Поэтому планирование должно иметь наиболее строгие формы в сборочных цехах и может быть менее жестким в заготовительных. Например, при непрерывном потреблении продукции заготовительных и других цехов серийного производства, работающих на питание поточной сборки, планирование их может строиться исходя из состояния складских заделов (аналогично планированию работы инструментальных цехов по точкам заказа на основе системы максимум-минимум), а не на основе жесткого календарного плана-графика.

Второй фактор проявляется в том, что календарное планирование деталей с длительными циклами значительно сложнее и ответственнее, чем деталей с коротким циклом. Поэтому даже в единичном производстве ведущие детали планируются по графику. Наиболее элементарные формы планирования имеют место в металлозаготовительных, литейных, термообрабатывающих и других цехах с малооперационным процессом. Для этой группы цехов почти при всех типах производства характерно использование метода текущего оперативного распределения производственного задания цеху по участкам и рабочим местам.

Третий фактор проявляет свое влияние в различных направлениях и элементах системы планирования. В сборочных цехах усложняются задачи оперативной подготовки производства в связи с комплектованием деталей и других элементов, необходимых для монтажа машин. В механических цехах процессы отличаются многооперационностью и многономенклатурностью оснащения, что усложняет оперативную подготовку. В литейных цехах характерно наличие ведущей операции (формовки) при параллельном выполнении ряда связанных с ней процессов, что позволяет планировать только формовочные работы, осуществляя планирование остальных процессов по принципу текущего распределения с ориентировкой на план формовки. В кузнечно-штамповочных цехах в основу планирования также положен принцип ведущей операции (ковки, штамповки). При ковке в штампах экономические соображения делают целесообразным фактический размер партий варьировать в зависимости от стойкости штампов.

Планирование на участках массового поточного производства в условиях постоянного выпуска одного изделия (детали) основывается на четко установленном такте (ритме) работы поточной линии и выпуска продукции, непрерывном и параллельном движении изделий по операциям технологического процесса. Месячное задание участкам выдается в виде программы и план-графика с указанием ежедневного размера запуска и выпуска закрепленного за линией наименования продукции в натуральном выражении нарастающим итогом. Исходными данными для планирования работы участков являются:

месячная программа и суточный график выпуска и запуска;

маршрутно-технологические карты соответственно с нормами времени операций и нормами обслуживания рабочих мест;

календарно-плановые нормативы: такт и ритм запуска-выпуска продукции, план-график работы линии, нормы внутрилинейных заделов;

учетно-статистические данные о производительности каждого рабочего места и производственных потерях;

план ремонта оборудования.

Сменные задания по рабочим местам устанавливаются с учетом фактической выработки и выдаются обычно один раз на весь месяц. Оперативная подготовка работ включает обеспечение линии материалами или полуфабрикатами, рабочих мест технологической оснасткой, ремонтного обслуживания линий.

Планирование на участках серийно-поточного производства, представляющих поточную линию, на которой попеременно изготавливаются несколько наименований изделий (деталей), сходных по конструктивно-технологическим признакам, ведется исходя из:

твердого закрепления за поточной линией небольшой номенклатуры однородных объектов;

регламентированного порядка переналадок рабочих мест при переходе изготовления с одного наименования изделия на другое;

установленного такта и ритма работы поточной линии для каждого изделия;

непрерывного и параллельного движения изделий по операциям технологического процесса.

Месячное задание участку выдается в виде подетальной программы и графика (стандарт-плана) с указанием: размеров запуска и выпуска по дням партий изделий, закрепленных за линией; постоянной очередности и периодичности смены объектов на линии; распределения фонда времени работы между изготавливаемыми объектами. Исходные данные для планирования работы серийно-поточных участков те же, что и для участков массового поточного производства (по всем изготавливаемым на участке объектам).

Сменные задания по рабочим местам выдаются либо на весь месяц, либо при каждой переналадке линии. Оперативная подготовка та же, что и на массово-поточных участках с дополнением подготовки переналадок линии и контроля за их проведением.

Планирование на участках единичного производства в условиях широкой, постоянно меняющейся номенклатуры продукции ведется в зависимости от принципа специализации участка: предметного или технологического. Для участков предметной специализации месячное задание формируется путем выборки из цеховой программы и выдается участку в детально -количественном выражении с указанием сроков запуска и выпуска деталей. Для участков технологической специализации месячная программа выдается в комплектно-объемном выражении с указанием сроков запуска и выпуска комплектов.

Исходными данными для планирования являются:

месячная программа цеха;

чертежи и цеховые производственные спецификации заказов;

данные о рабочих местах, в том числе производительность и производственные потери;

план ремонта оборудования.

Основу календарного планирования на участках единичного производства составляет система текущего распределения работ в сочетании с оперативными календарными графиками загрузки рабочих мест по изготовлению ведущих изделий (деталей) и ведущих операций (или процессов). При этом должна быть обеспечена необходимая загрузка рабочих и оборудования.

Сменное задание по рабочим местам выдается с учетом их специализации, что позволяет наиболее рационально использовать оборудование и квалификацию рабочих, а также способствует росту производительности труда. Однако, учитывая единичный характер производства и наличие малотрудоемких работ, на рабочее место за смену может выдаваться несколько нарядов. Поэтому оперативная подготовка работ на участке составляет существенную часть системы текущего распределения и выдачи заданий рабочим.

6.5.5. Оперативное управление производством

Оперативное управление производством (ОУП), часто называемое диспетчированием производственного процесса, направлено на обеспечение ритмичного и комплектного выпуска продукции согласно установленному плану посредством оперативного контроля и регулирования его выполнения. ОУП (диспетчирование) обнаруживает, предупреждает и ликвидирует производственные неполадки и отклонения от плана, а также направляет движение производственного процесса в рамки установленного организационно-технологического режима, обеспечивая условия для выполнения производственных заданий. Основными принципами диспетчирования являются оперативность, централизация, плановость и профилактика.

Оперативность основывается на широкой осведомленности о ходе производства, которая обеспечивается:

а) информацией о состоянии производства, получаемой через закреленных за цехами и участками плановых работников;

б) текущей информацией, поступающей через диспетчерскую службу.

Наличие специальной диспетчерской связи обеспечивает быстрое получение сообщений и гарантирует точность информации. Важнейшим средством текущей информации о ходе производства являются ежедневные диспетчерские совещания. Специальная диспетчерская связь позволяет участникам совещания оставаться на своих рабочих местах у диспетчерских пунктов.

Централизация диспетчирования позволяет координировать весь текущий сложный производственный процесс. Диспетчирование в масштабе предприятия осуществляет ПДО или диспетчерское бюро ППО предприятия; в цехах — диспетчеры ПДБ соответствующего цеха.