- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Раздел 5. Организация, нормирование, оплата труда

Глава 5.1. Организация труда

5.1.1. Задачи и основные показатели организации труда

Задачи организации труда состоят в повышении его производительности и качества, достижении рациональных взаимодействий человека со средствами, орудиями и предметами труда, обеспечении эффективного функционирования системы «человек—машина».

Производительность труда определяется количеством продукции (объемом работ), произведенной работником в единицу времени (час, смену, месяц, год). Показатели производительности труда могут иметь натуральное, трудовое и стоимостное измерение.

Производительность труда в натуральном измерении в расчете на одного работающего Пр или на чел.-ч. Пч рассчитывается по формулам:

![]()

![]()

где Nп — объем произведенной продукции в натуральном выражении; Rсп — среднесписочное количество работающих; t — количество нор-мо-часов (человеко-часов), затраченных на изготовление Nп.

Недостаток натурального измерителя — не в полной мере учитываются качество продукции и объем незавершенного производства.

Производительность труда в трудовом измерении характеризует количество человеко-часов или нормо-часов, затрачиваемых на единицу продукции. Чем меньше трудоемкость t, тем больше выработка рабочего за смену (месяц, год). Этот метод применим ко всем видам продукции независимо от степени ее готовности (изделие, деталь, заготовка, незавершенное производство) и поэтому сравнительно широко используется в подразделениях машиностроительных предприятий. Однако точное измерение производительности труда обеспечивается только при хорошо организованном нормировании (см. 5.2). Низкое качество норм и нормативов по труду сдерживает его применение. Этот показатель целесообразен для анализа трудоемкости изготовления продукции и оценки затрат труда по стадиям процесса производства, установления влияния на трудоемкость технико-организационных факторов и определения численности рабочих.

Производительность труда в стоимостном измерении определяется делением объема изготовленной продукции в денежном исчислении на среднесписочное число работающих (Рсп, руб./чел) или на затраченное количество человеко-часов (t, руб./чел.-ч).

В условиях рыночных отношений все большее значение приобретает в качестве измерителя производительности труда показатель валового дохода на одного работающего. Валовый доход, рассчитываемый разницей между выручкой от реализации продукции и материальными затратами, характеризует в стоимостном измерении конечный результат труда работников.

Состояние качества труда определяется соответствием характеристик изготовляемой продукции требованиям внутри- и внепроизводст-венных потребителей ее, спросу на рынке, отсутствием брака и дефектов, потерь материальных, энергетических и трудовых ресурсов, качеством норм и нормативов и другими факторами.

Основные группы факторов роста производительности труда следующие:

Материально-технические факторы: обеспечение производства качественными материально-сырьевыми ресурсами, применение ресурсосберегающих технологий, высокопроизводительных машин и оборудования, многофункциональных рабочих мест.

Организационные факторы: повышение гибкости функционирования производственных подразделений, формирование заданий исполнителям с учетом стратегии производственного менеджмента и маркетинга, совершенствование форм и методов разделения и кооперации труда, многостаночное (многоагрегатное) обслуживание; сокращение объема трудоемких и вредных для здоровья работ, механизация транспортных перевозок, погрузочно-разгрузочных работ и др.

Социально-экономические факторы: качественная подготовка и переподготовка кадров, правильная их расстановка и использование; мотивация работников на многофункциональную деятельность, совершенствование организации труда на рабочих местах, исключающее его монотонность, утомляемость работников, потери рабочего времени, строгий контроль за соблюдением психофизических, эстетических, санитарно-гигиенических и экологических требований, улучшение межличностных отношений; осуществление коллективных форм организации труда и т.д.

Качество труда — это воплощенная в его результатах совокупность свойств, которая может проявляться при разработке, производстве, эксплуатации или потреблении продукции. Важной предпосылкой качества труда является прежде всего строгое соблюдение работниками стандартов, нормативов, технических требований и условий, технологических режимов и т.д., соответствующих достижениям в науке, технике и производстве.

5.1.2. Принципы организации труда

К принципам организации труда относятся:

Принцип рациональной специализации труда — осуществляется в зависимости от типа и объема производства, его технико-организационного уровня, эффективности системы подготовки и переподготовки кадров, освоения работниками родственных профессий или отдельных их функций и т.д. Количественные изменения в специализации труда проявляются в росте доли квалифицированных работников сложных специальностей и сокращении доли работников малоквалифицированного физического труда. Качественные изменения выражаются через такие элементы квалификации, как знание, умение, навыки и опыт.

Принцип профессионально-квалификационного соответствия работников выполняемым работам — реализуется путем организации профессиональной ориентации и профессионального отбора, правильной расстановки и использования работников на производстве с учетом их трудовых навыков.

Принцип обеспечения нормальной интенсивности труда — предусматривает достижение наилучшего соотношения между результатами труда и количеством затрачиваемого труда при соблюдении трудовых нормативов и физиологически обоснованных норм. Как известно, на уровень интенсивности труда влияют: неритмичность работы, недостаточная квалификация работников, отсутствие правильных соотношений между физической и нервной напряженностью труда, несоответствие работников психологическим и антропометрическим требованиям той профессии, по которой они работают. Устранение этих или других подобных причин, влияющих на уровень интенсивности труда, возможно путем: снижения темпа выполнения и тяжести сложных работ, устранения отклонений от санитарно-гигиенических норм и других нормативных условий труда, механизации и автоматизации трудоемких, тяжелых и вредных работ, соблюдения во всех производственных подразделениях рациональных режимов труда и отдыха и других мероприятий.

Принцип равномерности труда — периодическое повторение совокупности каких-либо действий или движений работников во времени. На равномерность труда влияют: суточный и сменный режимы труда и отды ха; системы планово-предупредительного обслуживания рабочих мест, рациональная организация специализированных и комплексных сменных и сквозных бригад.

Показателями ритмичности труда могут быть: — равенство периодов запуска в производство заготовок и выпуска готовых деталей;

равенство сменных объемов производства взаимосвязанных производственных подразделений;

соответствие объема выпуска готовой продукции цехами-изготовителями объему потребностей в ней по кооперированным поставкам и спросу на рынке.

Принцип психологии труда — учитывает психологические аспекты трудовой деятельности и психические особенности человека в процессе труда. Он важен при организации рабочих мест, установлении производственных связей, режимов труда и отдыха, решении вопросов профилактики переутомления, устранения монотонности в работе. При изучении психических особенностей человека в трудовой деятельности важно установить условия умеренного психологического напряжения, при котором трудовые процессы осуществляются с наибольшей экономией энергетических затрат и характеризуются высокой эффективностью. Эффективность трудовой деятельности зависит и от того, насколько человек способен анализировать требования к конкретной трудовой деятельности и оценивать собственную пригодность к ней. Это связано с такими качествами личности, как абстрактное мышление, самооценка своих достоинств и недостатков. Предпочтительна такая организация труда, при которой привлекательной силой для людей при выборе профессии становятся содержание деятельности, престиж, возможность самоутверждения.

Принцип физиологических основ организации труда. Существует деление труда на умственный и физический. При умственном труде требуется напряжение воспринимающего (сенсорного) аппарата, внимания, памяти, активизации мышления и т.д. Физический труд связан с работой двигательного аппарата и напряжением нервной и мышечной системы. Установлено, что работоспособность в течение рабочего дня меняется при физической и умственной работе по следующим трем фазам:

- «вхождение» в трудовой процесс — первая фаза (врабатывание), сзатратами на это десятков минут при физической работе;

- более высокая работоспособность достигается в средние часы смены— вторая фаза (3—6 часов работы);

- третья фаза — снижение работоспособности по производственным и физиологическим показателям в связи с возможными нарушениями нервной регуляции физиологических процессов во время трудовой деятельности.

Продуктивной работе способствуют: соблюдение ритма и последовательности выполнения закрепленных функций, установленного чередования труда и отдыха, устранение монотонности в работе путем комбинированной загрузки работников на основе многофункциональной мотивации их, обучения рациональным приемам труда на смежных работах и закрепления приобретенных навыков.

Принцип разделения и кооперации труда — обособление отдельных процессов и работ при производстве изделий, основанное на специализации орудий труда и работников и сопровождающееся сокращением производственного цикла, переналадок оборудования, повышением производительности труда, качества продукции. Разделение труда на предприятии заключается в выделении различных видов работ (частичных процессов создания продукции) и закреплении их за определенными работниками. Оно может проявляться в виде:

- функционального разделения труда на основе выделения производственных функций: управление, подготовка производства, осуществление процессов производства продукции, оказание услуг промышленного характера и др.;

- технологического разделения труда на основе расчленения процесса производства на стадии (заготовительную, обрабатывающую, сборочную), технологические процессы и операции; технологическое разделение труда проявляется в предметном и пооперационном разделении труда (основная и вспомогательная продукция; основные, вспомогательные и обслуживающие операции);

- квалификационного разделения труда, обусловленного разной сложностью и ответственностью выполняемых работ и изготовляемой продукции, разными требованиями к подготовке исполнителей.

Кооперация труда неразрывно связана с его разделением. Чем детальнее разделение труда, тем большее значение приобретает кооперация труда, т.е. объединение работников в ходе совместного выполнения единого процесса или группы взаимосвязанных процессов труда. Наиболее предпочтительными формами кооперации труда являются: межцеховая (участие коллективов нескольких цехов в изготовлении продукции), внутрицеховая (взаимодействие коллективов производственных участков), внутриучастковая (взаимодействие отдельных работников участка в процессе труда).

Изменения в разделении и кооперации труда обусловлены все большей автоматизацией труда — созданием обрабатывающих центров, агрегированных машин, многофункционального оборудования из модулей, гибких автоматизированных систем, выполняющих комбинированные операции разного технологического назначения.

5.1.3. Формы организации труда

Наиболее распространенной формой организации труда является коллективная (бригадная) форма. Производственная бригада — коллектив работников одинаковых или разных профессий, специальностей, квалификации, совместно выполняющих единое производственное задание и полностью отвечающих за результаты труда. В машиностроении распространены как специализированные, так и комплексные сменные и сквозные бригады.

Важной предпосылкой организации бригад являются технико-организационные условия производства, когда без бригадной организации труда выполнение производственного процесса невозможно или экономически неэффективно. Бригады организуют не только для обслуживания мощных прессов, плавильных печей, сложных прокатных станов, поточных линий, выполнения производственного задания, которое нельзя расчленить на части для выполнения отдельными работниками, но и для замены индивидуальной формы организации труда коллективной, создающей широкие возможности совмещения профессий, повышения содержательности труда и эффективности его результатов.

Специализированные бригады состоят из рабочих одной профессии или специальности для выполнения однородных технологических операций (слесарно-сборочных, монтажных, наладочных и др.).

Важной предпосылкой создания этих бригад является стабильность производственных условий, характерная для массового и крупносерийного выпуска продукции. При оснащении этих производств обрабатывающими центрами, роботами, автоматически действующими машинами и агрегатами из модулей целесообразно создание специальных бригад из высококвалифицированных специалистов — профессионалов с достаточным производственным опытом для обеспечения безотказного функционирования перечисленного оборудования и наибольшей его производственной отдачи. Значительной эффективностью характеризуются специальные бригады из операторов и наладчиков при эксплуатации автоматических линий.

Комплексные бригады состоят из рабочих разных профессий и специальностей для выполнения комплекса технологически разнообразных (взаимосвязанных) работ. Такие бригады лучше обеспечивают кооперацию труда основных и вспомогательных рабочих, совмещение профессий, гибкость в решении технологических и организационных вопросов, эффективное использование рабочего времени.

Недостатки сменных бригад (специализированных и комплексных): возможны неполная загрузка оборудования, неритмичная работа, производственные потери в связи с передачей смены.

Для работы на оборудовании при продолжительном технологическом процессе в отличие от сменных организуются сквозные бригады, позволяющие увеличить время оперативной работы, уменьшить время подготовительно-заключительных работ и обслуживание рабочих мест, сократить простои по организационно-техническим причинам и потери времени по вине рабочих.

Комплексные бригады создаются обычно на предметно-замкнутых участках (пролетах), когда основой достижения высоких результатов труда является согласованное действие рабочих разных профессий и специальностей заготовительной, обрабатывающей, сборочно-монтажной стадий производства. Широкое применение получили комплексные сквозные бригады, работающие на единый наряд с оплатой по конечным результатам труда. Эти бригады отличаются высокой производительностью труда, меньшими потерями рабочего времени, экономным использованием материальных и трудовых ресурсов, высокой трудовой дисциплиной.

За бригадами, как правило, закрепляются производственные площади, оборудование, оснастка, средства автоматизации и механизации с возложением полной ответственности за их состояние и эффективное использование.

Работа бригад оценивается в зависимости от общего достигнутого результата и трудового вклада каждого работника, учитываемого коэффициентом трудового участия (КТУ).

Совмещение профессий — выполнение одним работником разнотипных функций и работ при овладении им несколькими профессиями и специальностями. Оно характерно как для индивидуальной, так и коллективной (бригадной) организации труда основных и вспомогательных рабочих, конструкторов, технологов и т.д.; позволяет рационально использовать рабочее время на основе уплотнения рабочего дня, выполнять работы с меньшим количеством исполнителей, ограничить число резервных рабочих на конвейерных линиях, сократить простои оборудования, расширить производственные возможности работников, устранить однообразие и монотонность труда рабочих на поточных линиях.

Коэффициент возможного совмещения для данного рабочего

Ксов=Тсв/Тсм

где Тсв — свободное время при выполнении работ по основной профессии;

Тсм — продолжительность рабочей смены.

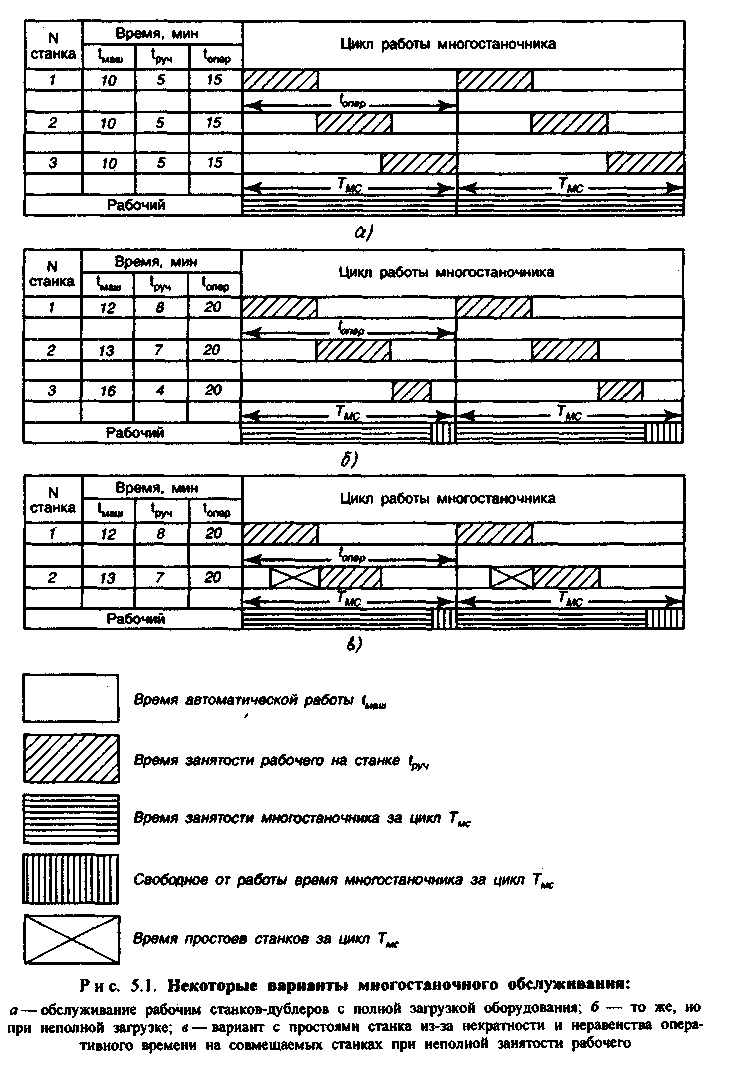

Многостаночное обслуживание — одна из наиболее эффективных форм организации труда, как правило, основанная на совмещении профессий. Характерным для нее является определенная очередность обслуживания одним рабочим нескольких машин (станков, единиц оборудования). Выполнение ручной (машинно-ручной) работы на каждой машине производится при этом во время машинно-автоматической работы всех остальных машин. При обслуживании рабочим n машин машинное время одной их них, например, m-й (tмаш.m), должно равняться или превышать время занятости рабочего на всех остальных машинах:

![]()

где

![]() —

соответственно время занятости

рабочего-многостаночника при обслуживании

им n машин и m-й машины.

—

соответственно время занятости

рабочего-многостаночника при обслуживании

им n машин и m-й машины.

Важными предпосылками достижения указанного соотношения времени являются освобождение многостаночника от второстепенных и обслуживающих функций, механизация вспомогательных операций и совмещение их с машинным временем.

Структура времени занятости многостаночника tзан в общем виде может быть представлена формулой

tзан.i=tруч.i+tai+tпер.i,j

где tруч.i — вспомогательное ручное (машинно-ручное) время, затрачиваемое рабочим на i-й машине; tai — время наблюдения рабочего за автоматической работой i-й машины; tnepj j _ время на переход рабочего от i-й к j-й машине.

Загрузка рабочего-многостаночника:

![]()

![]()

где Тм.с — цикл многостаночного обслуживания, т.е. период времени, в течение которого рабочий повторяет выполнение определенного комплекса ручных (машинно-ручных) операций (приемов) на всех закрепленных за ним машинах. Простои рабочего за Тмс:

![]()

Простои машин за Тм.с:

![]()

где tоп.i=tмаш+tзан.i

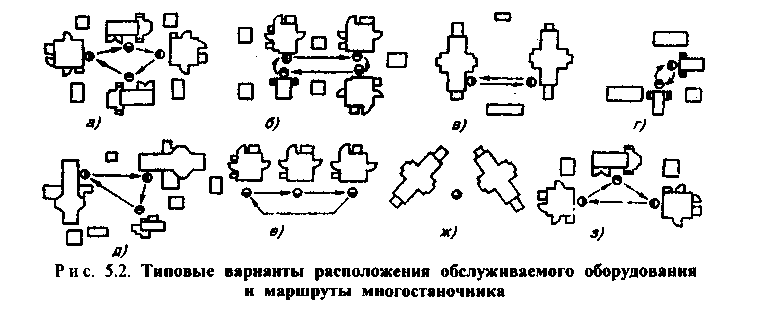

На рис. 5.1 показаны некоторые варианты многостаночного обслуживание На рис. 5.2 указаны типовые варианты расположения обслуживаемого оборудования и маршруты многостаночника.

5.1.4. Требования организации труда к техническим характеристикам машин и оборудования

В современных условиях человеку приходится контактировать и разделять функции с машинами, оборудованием, приборами, средствами механизации и автоматизации, с простыми и сложными системами «человек — машина». Поэтому средства труда, наряду с достигнутыми технической новизной, эксплуатационной долговечностью и безотказностью, должны быть приспособлены к физиологическим особенностям рабочего, положительно влиять на его эмоции, способствовать снижению нервно-психических нагрузок и утомляемости, создавать нормальные условия для эффективной трудовой деятельности.

К наиболее важным требованиям к конструкциям машин и оборудования относятся требования эргономики. Эти требования подразделяют-

ся на антропометрические, биомеханические и инженерно-психологические.

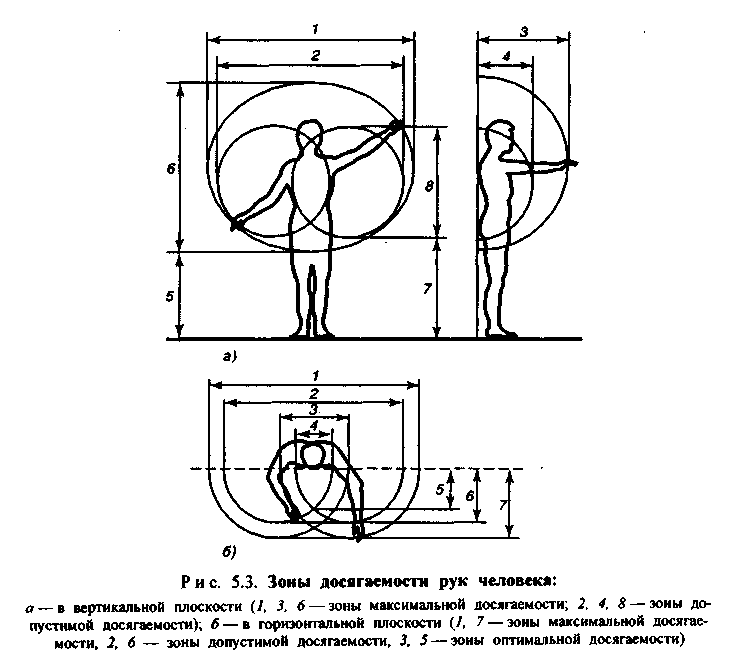

Антропометрические требования непосредственно связаны с особенностями человеческого тела: ростом, размерами тех частей тела, которые участвуют в выполнении трудовых процессов, а также в принятии необходимых рабочих положений и поз. Отработка антропометрических требований к конструкции машин и оборудования производится при испытании опытных образцов, макетировании и моделировании. В первую очередь решаются вопросы рационального размещения блоков управления машиной (оборудованием) с учетом досягаемости рук и определенных рабочих поз оператора (рис. 5.3).

На позы работников влияют габариты и масса изготовляемого объекта, способы перемещения его и занимаемые положения при выполнении трудовых процессов. Практикой установлено, что утомляемость работника существенно снижается и достигается рациональная нагрузка различных мышц при применении комбинированной позы (работа выполняется и сидя, и стоя).

Механика трудовых движений изучается биомеханикой, подразделяющей их по сложности, напряженности и утомляемости работников на движения пальцев; пальцев и запястья; пальцев, запястья, предплечья и плеча; пальцев, запястья, предплечья, плеча и корпуса.

Инженерная психология анализирует функции человека в системах управления, возможности и способности его принимать решения и перерабатывать информацию, обеспечивать своевременность и качество закрепленных за ним функций. В результате определяются условия, когда работник проявляет наиболее полно свои достоинства, а машина компенсирует его недостатки. При этом создаются предпосылки для успешного считывания информации и манипулирования средствами управления.

5.1.5. Организация труда и разделение функций в системе «человек — машина»

Система «человек—машина» (СЧМ) выполняет возложенные на нее задачи благодаря совместной работе технических устройств и человека, которые рассматриваются как неотъемлемые составляющие части всей системы. Например, система «рабочий—станок», «крановщик—кран», «водитель—автомобиль», «оператор энергетической системы—энергетическая система», «оператор—ЭВМ» и т.д.

Следует отметить, что даже полностью автоматизированный завод, функционирующий без непосредственного участия человека, или обрабатывающий центр являются человеко-машинными системами, так как необходимы их наладка, наблюдение и корректировка работы, обмен информацией. При создании человеко-машинных систем исключительно важное значение имеют рациональное распределение функций между человеком и машиной, максимальное приспособление технической части к возможностям и способностям человека.

Установлено, что машина превосходит человека, когда необходимы значительные усилия, большие скорости, многократное повторение рутинных операций. Однако человек превосходит машину при оценке больших и разнообразных объемов информации, при работе в изменяющихся условиях, когда приходится принимать непредусмотренные ранее решения или когда требуется концентрация внимания на отдельных частях поступающей информации, при возникновении нештатных ситуаций. Человек обладает большими адаптационными способностями, позволяющими ему быстро обучаться при работе в разных ситуациях, приспосабливаясь к изменениям технических средств, с которыми он работает. По целевому назначению различают следующие СЧМ:

управляющие — основной задачей человека является управление машиной или их совокупностью;

обслуживающие — человек контролирует состояние машин, устанавливает и устраняет неисправности, производит наладку, настройку и их ремонт;

обучающие — вырабатывающие у человека определенные навыки, ориентиры и принципы принятия решений;

исследовательские — используемые при анализе тех или иных явлений, поиске новых моделирующих устройств, приборов, информации.

Более сложными вариантами СЧМ являются системо-технические комплексы, для которых характерно взаимодействие не только по цепи «человек—машина», но и по цепи «человек—человек—машина»; «человек—мини-ЭВМ—машина»; «человек—ЭВМ—машина» (промышленные предприятия, вычислительные центры, транспортные системы).

К наиболее важным показателям работы СЧМ относятся:

а) быстродействие — время цикла регулирования (Тц) или время прохождения информации в сфере «человек — машина»:

![]()

где ti — время задержки (обработки) информации в i-м звене СЧМ; к — число последовательно соединенных звеньев СЧМ, которыми могут быть как технические звенья, так и операторы;

б) надежность (Рнр) — характеризует правильность (безошибочность) решения стоящих перед СЧМ задач:

![]()

где Рор, Роб — соответственно число ошибочных решений и общее число решаемых задач;

в) точность — важная характеристика деятельности операторов, приоценке которой определяется, допускаются ли отклонения от заданногоили номинального значения некоторого параметра, устанавливаемого,измеряемого и регулируемого операторами; количественно точность работы оператора оценивается величиной погрешности ∆п:

∆п=Пи-Пф

где Пи — истинное (номинальное) значение параметра; Пф — фактически измеряемое, регулируемое оператором значение этого параметра;

г) безопасность труда человека в СЧМ — определяется вероятностью безопасной работы:

βб.р=1-Σβо.в.i*βн.о.i,

где βо.в.i — вероятность возникновения опасной (вредной) для человека производственной ситуации i-ro типа; βн.о.i — вероятность неправильных действий оператора в i-й ситуации; n — число возможных (опасных) ситуаций;

д) степень автоматизации СЧМ — характеризуется количеством информации, перерабатываемой автоматическими устройствами в общемее объеме:

![]()

где Иав — количество информации, перерабатываемой автоматическим устройством; И0б — общий объем (количество) информации, охватываемой СЧМ;

е) удобство работы пользователей — определяется степенью удовлетворения их потребностей в обеспечении необходимых пользователямсредств общения (технических, языковых и т.д.) и минимально возможного времени реакции на запросы пользователей tp.

tp=tож+tо.з

где tож — время ожидания в очереди; tо.з — время обработки запроса;

ж) затраты на СЧМ — определяется тремя основными составляющими:

Ссчм = Кри + Коп + Sэ,

где Кри,Коп ,Sэ — соответственно затраты на разработку и изготовление системы, подготовку оператора и эксплуатацию.

Возможно использование и других показателей: своевременность решения, доступность, качество функционирования, безотказность и т.д.

5.1.6. Организация рабочих мест

Рабочее место в современных условиях является не только зоной непосредственного приложения труда одного или группы работников, но и важным первичным звеном производственной структуры, сферой взаимодействия людей в процессе их трудовой деятельности: именно на рабочем месте осуществляется связь человека с орудиями и средствами труда на основе схем «человек—средства ручного труда», «человек—машина», «человек—мини-ЭВМ—машина».

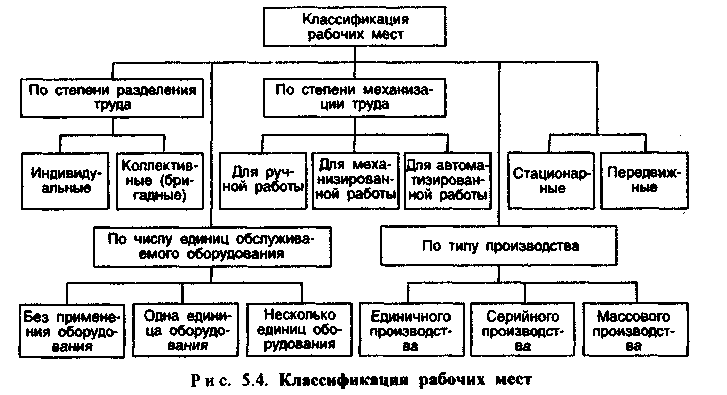

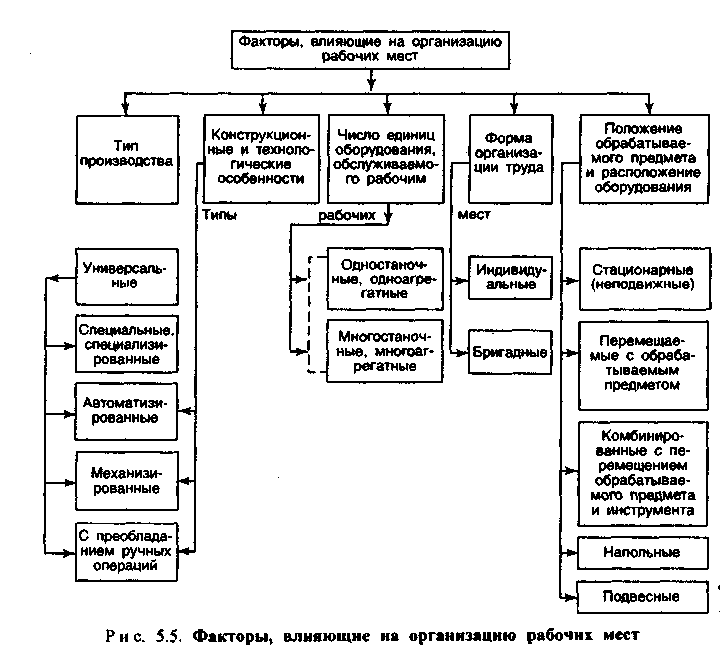

Рассмотренные особенности системы «человек—машина» предопределяют основы рациональной организации рабочих мест, классификация которых показана на рис. 5.4, а факторы, влияющие на их организацию— на рис. 5.5.

Рассмотрим основные характеристики рациональной организации рабочих мест.

Правильная планировка рабочих мест, предусматривающая удобное размещение на определенной производственной площади технологического, вспомогательного, транспортного оборудования, средств механизации и автоматизации, технологической и организационной оснастки, площадок для заделов, комплектующих элементов и материальных запасов, а также обеспечение безопасных условий труда.

Уровень оснащения рабочего места, количественные и качественные показатели которого зависят от следующих факторов:

— производственно-технологических, к которым относятся тип производства, технологическое назначение рабочего места, характер трудовых функций рабочего (бригады), степень специализации;

— организационных, определяющих новизну пространственной планировки и системы обслуживания рабочего места, соответствие условий труда активной деятельности работника.

Соблюдение физиологических, психологических, эстетических, санитарно-гигиенических требований.

Эффективность обслуживания рабочих мест, достигаемая своевременным и качественным выполнением производственно-подготовительных, транспортных, наладочных, ремонтных, складских и других работ.

Соблюдение трудовой дисциплины — строгое выполнение распорядка работ, закрепленных за работником обязанностей, а также распоряжений руководителей.

Соблюдение технологической дисциплины — строгая последовательность выполнения операций, установленных режимов обработки и сборки, проверка соответствия марок и видов материалов, технических параметров оборудования, качества инструментов, приспособлений требованиям технических условий, технологическим нормалям и другой документации.

Соблюдение производственной дисциплины — своевременное выполнение производственных заданий, планов-графиков изготовления и отгрузки продукции, технологического и организационного обслуживания рабочих мест, реализации мероприятий по охране труда, технике безопасности и т.д.

Наибольшей новизной технологического оснащения, прогрессивностью планировок и систем обслуживания, высоким организационно-экономическим уровнем отличаются рабочие места, созданные по типовым проектам, и автоматизированные рабочие места (АРМ).

Основой организации типовых рабочих мест являются типизация технологических процессов, унификация планировок, технических и эксплуатационных параметров основного, вспомогательного оборудования, средств механизации и автоматизации, транспортных устройств, а также применение прогрессивных систем обслуживания и т.д.

АРМ являются наиболее прогрессивными вариантами рабочих мест для ИТР. К этому типу АРМ могут быть отнесены АРМ конструктора, АРМ технолога, АРМ экономиста и др.