- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Раздел 4. Управление качеством и организация технического контроля продукции

Глава 4.1. Системы управления качеством продукции

4.1.1. Качество продукции и его показатели

Качество продукции является важнейшим элементом организации и планирования производства, определяющим конкурентоспособность проекта, выбор технологического процесса изготовления, организацию производства и поставок комплектующих.

Под качеством понимается совокупность свойств продукции, относящихся к ее способности удовлетворять установленные и предполагаемые потребности общества. Многообразие свойств продукции определяет показатели качества, к которым относятся показатели назначения, надежности, технологичности, стандартизации и унификации, транспортабельности, эргономические, эстетические, экологические, безопасности, патентно-правовые, а также экономические показатели. Технические свойства продукции характеризуют ее технический уровень, который отражает степень использования научно-технических достижений для ее создания и определяется теми же показателями, что и качество продукции, за исключением экономических показателей.

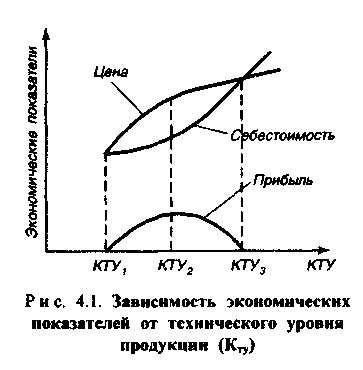

Экономические показатели составляют особую группу показателей качества. Их исключительная ценность заключается в универсальности, так как любой технический показатель качества может быть представлен в денежном выражении (увеличении затрат на повышение технического уровня продукции или выручки от реализации такой продукции). Технический уровень продукции имеет определенную связь с ее экономическими показателями. В общем эту связь можно представить в таком виде. Технический уровень продукции, ее потребительские свойства определяют как себестоимость ее производства, так и рыночную цену. Повышение технического уровня продукции требует дополнительных затрат (издержек производства), что приводит к росту себестоимости. Однако повы-

шенный спрос на продукцию с высоким техническим уровнем вызывает рост цены. Увеличение себестоимости и цены с повышением технического уровня происходит по-разному. На рис. 4.1 технический уровень продукции, например, в виде коэффициента технического уровня кту представлен по оси абсцисс, а цена и себестоимость в денежном выражении — по оси ординат.

Повышение технического уровня продукции означает появление у нее свойств, которые удовлетворяли бы все большее число потребностей. В этом процессе повышения технического уровня продукции с позиций экономических показателей можно выделить характерный цикл. За исходную точку этого цикла выбрано такое состояние, когда цена и себестоимость равны (на рис. 4.1 кту1), и выпуск такой продукции экономически невыгоден, нерентабелен, так как не приносит прибыли. Для получения прибыли необходимо повышать технический уровень продукции, чтобы создать повышенный спрос на нее. На участке кту1—кту2 повышение технического уровня приводит к более быстрому росту цены, чем себестоимости: прибыль растет и достигает максимального значения. Дальнейший рост технического уровня (участок кту2—ктуз) ведет к уменьшению прибыли за счет того, что себестоимость растет быстрее, чем цена. Для того чтобы производство находилось в точке к^, когда имеет место максимальная прибыль, необходим постоянный анализ качества продукции и воздействие на него, т.е. управление качеством.

Показатели качества и технического уровня Xj могут иметь размерность (показатели назначения — метры, килограммы, киловатты и др., показатели транспортабельности — стоимость упаковки или перевозки единицы продукции) или быть безразмерными (показатели надежности — вероятность безотказной работы, эстетические показатели — количество баллов экспертной оценки).

По способу получения значений показателей качества продукции различают следующие методы оценки качества:

измерительный — на основе технических средств;

регистрационный — на основе наблюдения и подсчета числа определенных событий, предметов или затрат;

расчетный — на основе использования теоретических и (или) эмпирических зависимостей показателей качества продукции от ее параметров;

органолептический — на основе анализа восприятия органами чувств;

экспертный, при котором решение о значении показателей качества продукции принимается экспертами;

социологический — на основе сбора и анализа мнений фактических или возможных потребителей.

При оценке технического уровня и качества продукции, а также проведении технико-экономического анализа проектных решений используются следующие принципы:

Качество продукции рассматривается как иерархическая совокупность свойств, расположенных на различных уровнях значимости, поэтому для каждого из показателей вводится весовой коэффициент а*.

Отдельные свойства определяются абсолютными показателями этих свойств xi (i — число свойств). Каждый из этих показателей может иметь свою размерность и по-разному сказываться на повышении качества: увеличение одних приводит к повышению качества, других — снижает его. Таким образом, свойства могут быть разнонаправлены.

Качество по отдельным параметрам может быть оценено с помощью относительного показателя

хотн.i=xi/xоб.i

где xi — показатель качества рассматриваемого изделия; хоб.i — аналогичный показатель качества изделия образца, с которым производится сравнение.

Сопоставление проектируемого изделия проводится:

с перспективным («идеальным») образцом, т.е. прогнозируемой совокупностью реально достижимых на данном этапе развития науки и техники (но не достигнутых) численных значений параметров;

с аналогом, т.е. продукцией отечественного или зарубежного производства, выполняющей те же функции;

с базовым образцом, т.е. объектом, принятым за базу для сравнения, как правило, лучшим на данный момент времени.

Необходимо отметить, что функция полезности и функция потерь имеют различный знак, разнонаправлены. Поэтому для показателей, увеличение значений которых ухудшает качество (увеличение массы, число отказов в единицу времени и т.п.) для оценки относительного показателя Xot„j используется следующая формула:

хотн.i=1/xi : 1/xоб.i

Каждое свойство изделия определяется двумя числовыми характеристиками: относительным показателем свойства Хо™ и весомостью а этого свойства в рассматриваемом ряду свойств. Таким образом, показатели качества становятся безразмерными, однонаправленными, и к ним можно применить аддитивную функцию (функцию сложения).

Суммарный показатель качества продукции или проекта может быть определен с помощью функции сложения отдельных относительных показателей:

![]()

где Хсум — коэффициент суммарной полезности проектируемого изделия по сравнению с образцом по п выходным параметрам; αi — коэффициент значимости (весомость) каждого из п параметров

![]()

Параметрами качества в приведенных формулах могут использоваться как показатели технического уровня, так и экономические параметры.

Более точную оценку качества дает коэффициент конкурентоспособности, особенно в тех случаях, когда одни технические параметры и экономические показатели проекта лучше, чем у образца, а другие — хуже.

Конкурентоспособность — это свойство товара данной фирмы вытеснить с рынка аналогичный товар фирм-конкурентов за счет относительно высоких технических показателей и относительно низких затрат на ее изготовление и реализацию.

В общем случае коэффициент конкурентоспособности Ккс определяется как:

Ккс=Кпол/Кэк

где Кпол — коэффициент полезности продукции; Кэк — экономический показатель затрат на достижение полезности.

Коэффициентом полезности здесь является коэффициент технического уровня Кту, определяемый по формуле

![]()

в которую входят только технические показатели проектируемого изделия хi и образца Хоб.i.

Экономический показатель затрат определяется как Кэк = Сi / Соб.i. В зависимости от характера изделия и этапа его жизненного цикла под затратами на проектируемое изделие Ci и образца Сoб.i понимаются себестоимость, чистый дисконтированный доход, цена продукции или другие экономические показатели.

Таким образом, коэффициент конкурентоспособности Ккс — это относительная техническая полезность продукции для потребителя, отнесенная к относительным затратам на достижение этой полезности. Он является интегральным показателем качества, поскольку учитывает как показатели технического уровня продукции, так и экономические параметры, которые вместе составляют показатели качества.

4.1.2. Системы качества

Современная концепция управления деятельностью организации — это концепция управления качеством продукции, процессов и систем, получившая в англоязычной литературе название Total Quality Management (TQM) — всеобщее управление качеством. Такая концепция управления включает ряд принципов, основные из которых следующие:

Ориентация на потребителя как стратегическая политика организации, ориентация на явные и скрытые интересы потребителя.

Роль и ответственность руководства в формировании политики организации, в реализации всех принципов системного управления качеством.

Вовлечение всех работников организации в деятельность по управлению качеством.

Процессный подход, рассматривающий производство товаров и предоставление услуг как совокупность взаимосвязанных предпроизвод-ственных, производственных и послепроизводственных процессов.

Системный подход к управлению, с помощью которого управление организацией рассматривается как система, как иерархическая организационная структура, каждый из элементов которой вносит свой вклад в качество продукции.

Постоянное улучшение продукции, процессов, системы как главная цель организации должно быть приоритетным направлением ее деятельности.

Обоснованность принятия решений на базе анализа информации, расчетов с учетом предпринимательского риска, без волевых решений.

Взаимовыгодное отношение с поставщиками для обеспечения качества продукции.

Все принципы направлены на повышение качества продукции, процессов и самой системы. Данная концепция управления качеством является концепцией управления любым целенаправленным видом деятельности, направленным на достижение успеха.

Управление качеством продукции — это установление, обеспечение и поддержание необходимого уровня качества продукции при ее разработке, производстве и эксплуатации или потреблении, осуществляемые путем систематического контроля и целенаправленного воздействия на влияющие на него условия и факторы.

В международном стандарте (МС) серии ИСО 9000 «Качество. Словарь» применяются два понятия: управление качеством и обеспечение качества. Обеспечение качества — это совокупность планируемых и систематических мероприятий, необходимых для создания уверенности в том, что продукция или услуга удовлетворяет требованиям к качеству. Таким образом, «управление качеством» более емкое понятие, обеспечение качества является составной частью управления качеством на уровне предприятия на этапе производства.

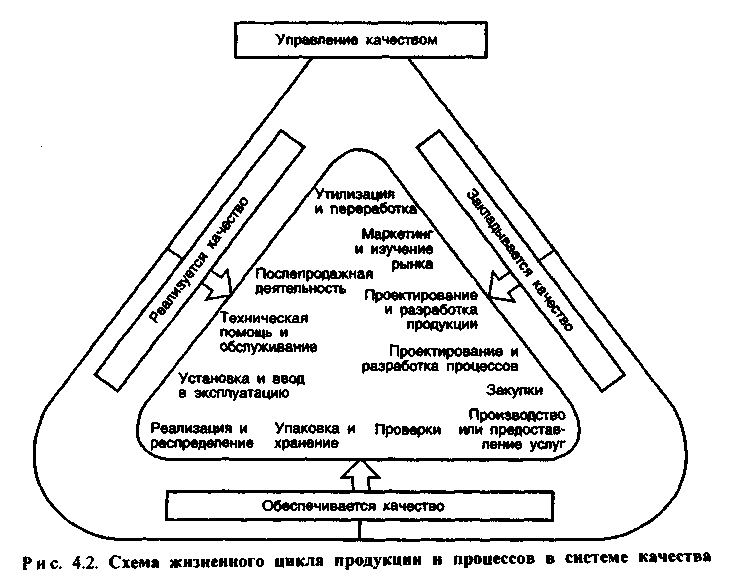

Под системой качества понимается совокупность организационной структуры, методик, процессов и ресурсов, необходимых для осуществления общего руководства качеством. Система качества функционирует одновременно со всеми остальными видами деятельности организации и взаимодействует с ними. Ее действие распространяется на все этапы от первоначального определения потребностей рынка и до конечного удовлетворения требований потребителя, на все этапы жизненного цикла продукции и процессов (ЖЦПП) (рис. 4.2).

Этапы ЖЦПП, замыкаясь, образуют петлю (или спираль) качества, так как после этапа утилизации старой модели условно начинается этап изучения рынка для новой модели продукции на другом уровне развития организации. Все этапы ЖЦПП можно разделить на три больших периода: допроизводственный период, когда качество продукции закладывается, производственный, когда оно обеспечивается, и послепроизводствен-ный, когда качество реализуется (рис. 4.2).

На этапе маркетинговых исследований необходимо:

а) определить потребности в самой продукции или услуге — качественная сторона оценки;

б) дать точное определение рыночного спроса на продукцию (услугу) — количественная сторона (для оценки сортности, количества, стоимости, сроков производства);

в) оценить требования потребителя и тенденции изменения этих требований (на основе анализа договоров, контрактов, анкетирования и других видов анализа рынка);

г) четкое информирование в рамках предприятия о всех требованиях,предъявляемых потребителем.

На этом этапе начинается технико-экономический анализ проекта, точность которого возрастает с приближением этапа производства.

При проектировании продукции закладывается основа проекта, отвечающего мировому уровню и требованиям потребителя, а в общем случае — конкурентоспособного проекта.

Система качества предусматривает: разработку мероприятий, направленных на предотвращение ошибок на всех этапах проектирования (например, планирование на отдельных этапах измерений параметров, испытаний); анализ всех компонентов проекта и соответствие его исходным требованиям; контроль за изменениями проекта.

Предприятие отвечает за качество конечной продукции в целом независимо от качества закупленных им материалов, полуфабрикатов, комплектующих изделий.

Для обеспечения качества поставок система качества включает: разработку требований к покупным материалам, полуфабрикатам, комплектующим деталям и узлам; процедуры, методы и формы работы с поставщиками; входной контроль; регистрацию данных о качестве покупной продукции, оценку и выбор поставщиков; процедуры и положения решения спорных вопросов по качеству и ведению претензионной работы.

Подготовка

производства должна давать уверенность

в том, что технологический процесс и

состояние всех элементов производства

(обору-

дование, материалы и комплектующие, оснастка и инструменты, метрологическое оснащение, производственный персонал, техническая документация) обеспечат изготовление продукции в соответствии с требованиями технической документации.

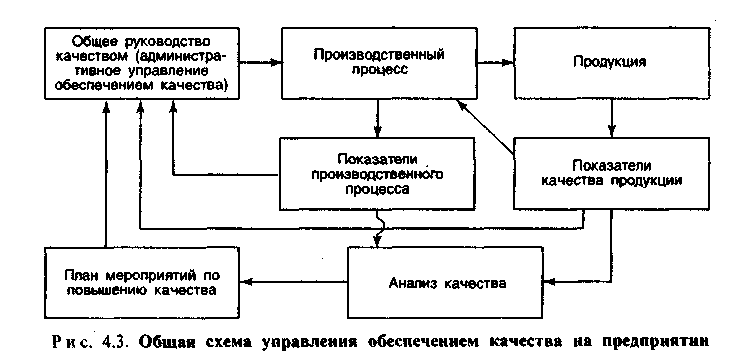

Производственная система должна быть управляемой и контролируемой. Поэтому система управления качеством на предприятии должна иметь контуры прямого управления и обратной связи, позволяющей корректировать управляющее воздействие (рис. 4.3).

Обязательными элементами системы качества должны быть контроль процесса производства и готовой продукции, в том числе статистические методы контроля.

Результаты оценки качества труда, производственного процесса, готовой продукции могут быть использованы для выработки корректирующих мероприятий, стимулирования подразделений и отдельных работников за качество, целенаправленного планомерного улучшения качества выпускаемой продукции.

Система качества на послепроизводственных этапах должна обеспечивать качество продукции при упаковке, хранении, погрузке, разгрузке, транспортировке, монтаже, эксплуатации, техническом обслуживании, ремонте и утилизации.

Все эти этапы должны быть обеспечены документами и контрольными мероприятиями, направленными на повышение качества изделия. Это могут быть процессы (упаковки), методики (проверок, испытаний), инструкции.

Необходимо обеспечить гарантированную работу по проведению технических консультаций, обучению персонала, эксплуатирующего сложную технику, техническому обслуживанию и ремонту изделий в период гарантийного срока, поставке запасных частей, обеспечению исчерпывающими и понятными инструкциями по использованию, сборке, монтажу, вводу в эксплуатацию, эксплуатации, обслуживанию, ремонту и утилизации изделий.

Система обратной связи по эксплуатационным характеристикам должна обеспечить контроль качества продукции на протяжении всего срока службы или ресурса работы.

Информация в рамках такой системы — основа анализа удовлетворения потребностей в отношении качества продукции, т.е. исходный материал для маркетинга.

Создание систем качества осуществлялось в несколько этапов.

Система обеспечения качества продукции производственными рабочими. Это Саратовская система бездефектного изготовления продукции и сдачи ее с первого предъявления (50-е годы). В ее основе были мероприятия по повышению ответственности рабочих за изготовление продукции в соответствии с требованиями нормативно-технической документации и их стимулированию за сдачу продукции с первого предъявления. Эта система была большим достижением в организации производства, но имела серьезный недостаток — она не выходила за рамки конкретного рабочего места. А ведь качество продукции зависит не только от мастерства и ответственности производственных рабочих, но и от творчества, инициативы и ответственности инженеров, техников и других специалистов.

Система обеспечения качества продукции всеми работниками предприятия. Это «Система бездефектного труда» (г. Львов), основана была на оценке качества труда всех рабочих и работников, участвующих в создании продукции, и экономическом воздействии на них с целью обеслечения требуемого уровня качества. Основой оценки качества труда были нормативно-техническая документация предприятия и методика расчета коэффициента качества труда с учетом упущений и достижений работников за определенный период времени.

Обе системы не выходили за рамки такого этапа жизненного цикла продукции, как производство. Однако на этапе проектирования изделия качество закладывается, при производстве — обеспечивается, при эксплуатации — реализуется и дает информацию процессу проектирования новой модели изделия. Таким образом, система качества должна охватывать все этапы жизненного цикла изделия.

Система управления качеством продукции, охватывающая определенные этапы жизненного цикла продукции. Например, основнымиэтапами системы КАНАРСПИ были этапы проектирования и производства, системы НОРМ — проектирование, производство и эксплуатация.

Недостатком этих систем было отсутствие комплекта нормативно-технической и методической документации, который бы служил научной и практической базой систем обеспечения качества продукции, а также отсутствие комплексного подхода к проблеме управления качеством продукции.

Система управления качеством продукции, охватывающая все этапы жизненного цикла продукции (ЖЦП). Примером такой системы может служить комплексная система управления качеством продукции (КС УКП), внедренная в начале 70-х годов XX в.

КС УКП — совокупность управляющих органов и объектов управления, взаимодействующих с помощью материально-технических и информационных средств при управлении качеством на уровне организации. Система создавалась для обеспечения и поддержания необходимого уровня качества продукции на всех стадиях жизненного цикла.

Основным регламентирующим элементом системы, ее методической, организационно-технической и правовой основой были стандарты предприятия (СТП). Они регламентировали проведение всех мероприятий, направленных на повышение качества продукции, устанавливали порядок действия и ответственность каждого исполнителя. Срок действия СТП — год. Затем они должны были пересматриваться."

Развитием комплексной системы управления качеством промышленной продукции стала система управления качеством на основе международных стандартов ИСО серии 9000. Она является универсальной системой, которая направлена на обеспечение полного соответствия выпускаемой продукции требованиям соответствующих организационных, методических и технических стандартов.

С целью выработки единообразного подхода к решению вопросов качества продукции через системы качества Технический комитет ИСО/ТК 176 «Общее руководство качеством и обеспечение качества» отразил в стандартах обобщенный национальный опыт стран в этой области. Были разработаны и в 1987г. опубликованы международные стандарты ИСО серии 9000 по управлению качеством продукции.

МС ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания по выбору и применению».

МС ИСО 9001 «Системы качества. Модель для обеспечения качеством при проектировании, разработке, производстве, монтаже и обслуживании».

МС ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже».

МС ИСО 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях».

МС ИСО 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания».

Кроме того, был разработан трехъязычный словарь терминов и их определений в области обеспечения качества продукции МС ИСО 8402. Таким образом, о системе качества продукции, об управлении им стали говорить как бы на одном языке на межгосударственном уровне. Проблема перешла с уровня рабочего на участке, который сдавал продукцию с первого предъявления, и его проблемы понимались только его товарищами, на уровень межгосударственных отношений. Соответствие системы качества стандартам ИСО рассматривается как гарантия того, что поставщик способен выполнить требования контракта и обеспечить стабильное качество продукции.

В последующие годы были опубликованы стандарты серии 9000, конкретизирующие положения по обеспечению качества для таких результатов деятельности, как услуги (МС ИСО 9004-2), программное обеспечение (МС ИСО 9000-3), перерабатываемые материалы (МС ИСО 9004-3).

Основные элементы системы качества. Предприятия, внедряющие у себя системы обеспечения качества продукции, могут включить в них все этапы жизненного цикла продукции (МС ИСО 9001) либо только часть его: обеспечения качества при производстве и монтаже (МС ИСО 9002) или контроль качества конечной продукции (МС ИСО 9003). Стандарт ИСО 9000 дает рекомендации по выбору той системы обеспечения качества на предприятии, которая требуется в зависимости от конкретных условий. Например, критериями выбора той или иной системы управления качества являются:

характеристика изделия;

наличие процесса проектирования и степень его сложности;

завершенность проекта (наличие результатов испытаний или эксплуатации продукции);

сложность производственного процесса (возможность использования новых процессов, их количество, разнообразие и др.);

экономические факторы;

безопасность продукции или услуги.

Наиболее полной моделью системы обеспечения качества продукции является система, рекомендуемая стандартом ИСО 9001. Согласно данному стандарту предприятие-изготовитель разрабатывает и документально оформляет систему качества, обеспечивающую соответствие выпускаемых изделий установленным требованиям. При этом система включает:

Требования к системе качества (политика руководства в области качества и его ответственность за качество, ресурсы и организация системы).

Структуру системы качества (руководство по качеству, процедуры системы, планирование качества, подразделения и их взаимодействие для реализации программы по качеству).

Документированные процедуры на допроизводственных этапах ЖЦП (анализ контрактов, проектирования продукции, планирование материально-технического обеспечения производства).

Документированные процедуры на производственных этапах ЖЦП (контроль и испытания продукции и процессов, в том числе и статистические методы, требования к контрольному, измерительному и испытательному оборудованию, управление несоответствующей продукцией с корректирующими и предупреждающими действиями для ее предупреждения, управления).

Документированные процедуры на послепроизводственных этапах ЖЦП (требования к погрузо-разгрузочным работам, хранению, упаковке, консервации и поставкам, техническому обслуживанию, системе регистрации данных о качестве при эксплуатации продукции).

Подсистему управления документацией — внутренней для предприятия и внешней (стандарты, чертежи потребителя и др.) для обеспечения функционирования системы качества и поставки на рынок продукции требуемого качества.

Документированные процедуры идентификации продукции и ее контроля на всех этапах производства, поставки и монтажа.

Подсистему управления процессами производства, монтажа и технического обслуживания, непосредственно влияющих на качество продукции, аттестацию процессов, оборудования, персонала.

Подсистему контроля и испытаний продукции в течение всего производства, монтажа и технического обслуживания.

Процедуры внутренних проверок с целью определения эффективности функционирования системы качества.

Процедуры определения потребностей в кадрах, выполняющих работы, влияющие на качество и их подготовку.

Международный стандарт ИСО 9002 устанавливает требования к системе качества для случая, когда контракт, заключенный между двумя сторонами, требует, чтобы была доказана способность поставщика в управлении процессами, которые определяют пригодность поставляемой продукции. Требования, установленные данным стандартом, направлены на то, чтобы предупредить любое несоответствие в процессе производства, монтажа, а также предупреждать повторное возникновение несоответствия. МС ИСО 9002 применяется в случае, когда изделие уже спроектировано и его потребительские свойства удовлетворяют заказчика. В этом случае интересы заказчика могут ограничиваться оценкой производства и монтажа (например, продукция химической промышленности).

Назначение МС ИСО 9003 — способствовать предупреждению отклонений от заданных требований на стадии окончательного контроля и испытаний. Он определяет требования к системе качества для случая, когда контракт, заключенный между двумя сторонами, требует, чтобы была доказана способность поставщика выявлять и следить за изъятием любой несоответствующей продукции в процессе окончательного контроля и проведения испытаний.

МС ИСО 9004 определяет содержание всех вопросов, связанных с разработкой системы обеспечения качества продукции на предприятии. Стандарт содержит рекомендуемую структуру системы обеспечения качества. Особо оговаривается, что руководство предприятия определяет ответственных и их обязанности по каждому виду деятельности по вопросам качества, мероприятия по координации и контролю различных видов деятельности служб предприятия, проводит мероприятия предупредительного характера.

Структура системы качества:

Введение.

Назначение и область применения.

Нормативные ссылки.

Определения.

Ответственность руководителя.

Элементы системы качества.

Финансовые аспекты системы качества.

Качество в рамках маркетинга.

Качество при проектировании и разработке технических требований.

Качество закупок.

Качество процессов.

Управление процессами.

Проверка продукции.

Управление контрольно-измерительной аппаратурой и испытательным оборудованием.

Управление несоответствующей продукцией.

Корректирующие действия.

Послепроизводственная деятельность.

Регистрация данных о качестве.

Кадры.

Безопасность продукции.

Использование статистических методов.

Введение. Отмечается, что основная задача организации — качество производимой продукции и предоставляемых услуг. Для этого предприятие должно организовать деятельность так, чтобы держать под контролем все технические, административные и человеческие факторы, влияющие на качество производимой продукции и услуг. Управление на предприятии должно быть ориентировано на выявление, сокращение и устранение и, что наиболее важно, предупреждение выпуска продукции неудовлетворительного качества.

Раздел 1. Основным критерием выбора системы качества является вид продукции, которая в МС ИСО 9004-1 классифицирована на 4 категории по признакам специфики в управлении качества: технические средства, программные средства, перерабатываемые материалы, услуги.

Раздел 2. Отмечается, что все стандарты периодически подлежат пересмотру, и члены Международной организации по стандартизации ИСО и Международной электротехнической комиссии ведут реестр действующих МС.