- •Раздел 1. Организация и планирование инновационных процессов

- •Глава 1.1. Содержание и этапы инновационных процессов

- •Глава 1.2. Выбор решения по выпуску продукции

- •Глава 1.3. Организация научно-исследовательских работ (нир) и изобретательства

- •Глава 1.4. Организация конструкторской подготовки производства

- •Глава 1.5. Организация технологической подготовки производства

- •Глава 1.6. Автоматизация работ по подготовке производства

- •Глава 1.7. Организация освоения производства новой техники

- •Глава 1.8. Планирование инновационных процессов

- •Раздел 2. Организация производственных процессов

- •Глава 2.1. Основные принципы организации производственных процессов. Типы производства

- •Глава 2.2. Организация производственного процесса во времени и в пространстве

- •Глава 2.3. Организационные формы производственных процессов

- •Раздел 3. Организация производственной инфраструктуры предприятий

- •Глава 3.1. Состав и задачи инфраструктуры предприятий

- •Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

- •Глава 3.3. Организация и управление

- •Глава 3.4 организация сбыта и сервисного обслуживания

- •Раздел 4. Управление качеством и организация технического контроля продукции

- •Глава 4.1. Системы управления качеством продукции

- •Раздел 3. Приводятся определения ключевых для данного стандарта терминов.

- •Глава 4.2. Организация контроля качества продукции на машиностроительном предприятии

- •Раздел 5. Организация, нормирование, оплата труда

- •Глава 5.1. Организация труда

- •Глава 5.2. Организация нормирования труда

- •Глава 5.3. Организация оплаты труда

- •Раздел 6. Планирование производственно-хозяйственной деятельности предприятия

- •Глава 6.1. Методологические основы системы планирования на предприятии

- •Глава 6.2. Технико-экономическое планирование

- •Глава 6.3. Планирование издержек

- •Глава 6.4. Финансовое планирование

- •Глава 6.5. Оперативно-производственное планирование

- •Глава 6.6. Бизнес-план предприятия

- •Глава 1.1

- •Глава 1.2

- •Глава 1.3

- •Глава 1.4

- •Глава 1.5

- •Глава 1.6

- •Глава 1.7

- •Глава 1.8

- •Глава 2.3

- •Раздел 3

- •Раздел 4

- •Глава 5.1

- •Глава 5.2

- •Глава 5.3

- •Раздел 6

Глава 3.2. Основы организации цехов и служб производственной инфраструктуры

3.2.1. Организация обеспечения основного производства технологической оснасткой

Потребность предприятия по каждому виду технологической оснастки включает расход ее в плановом периоде и изменение остатков оборотного фонда на конец и начало того же периода:

hо.п=hо.р+(hо.фк-hо.фн)

где hо.р — потребность технологической оснастки в плановом периоде, шт.; hо.р — расход технологической оснастки за плановый период, шт.; hо.фк; hо.фн — величина оборотного фонда технологической оснастки соответственно на конец и начало планового периода, шт.

Величина расхода технологической оснастки определяется на основе норм их расхода. Степень дифференциации и методы расчета норм расхода технологической оснастки зависят от типа производства. В единичном и мелкосерийном производстве норма расхода технологической оснастки определяется на 1000 станко-ч или на 1000 руб. валовой продукции за отчетный период. Зная норму расхода технологической оснастки на 1000 руб., можно рассчитать расход оснастки в плановом периоде:

hop = Nвпh0/ 1000,

где Nвп — объем валовой продукции в плановом периоде, руб.; h0 — фактический расход данного вида технологической оснастки, приходящийся на 1000 руб. валовой продукции отчетного периода, шт/1000 руб.

В массовом и крупносерийном производстве расход технологической оснастки может быть определен по нормам расхода:

![]()

где ho — норма расхода инструмента на 1000 операций, шт/1000 оп.; tM — норма машинного времени, необходимого для выполнения одной операции данным инструментом, мин; η— число одновременно работающих инструментов данного типоразмера, шт.; Ти — стойкость инструмента до полного его износа, ч;

Ти = (mo + 1)ТСТ,

где mo — число переточек данного инструмента по лимитирующему размеру; Тст — стойкость инструмента между двумя переточками, ч; р — величина, характеризующая случайную убыль инструмента, %. Общий расход инструмента данного типоразмера

![]()

где m — число наименований изделий, обрабатываемых данным инструментом; Nпi _ количество изделий i-ro наименования, подлежащих обработке в плановом периоде, шт.; ho.i — норма расхода инструмента на 1000 операций при обработке i-ro изделия, шт/1000 оп.

Оборотный фонд оснастки ho.o по предприятию устанавливается на все виды и типоразмеры оснастки и состоит из оборотного фонда цеха ho.зц, страхового

ho цс и переходящего ho.цп запасов оснастки на центральном инструментальном складе:

ho.o=ho.зц+ho.цс+ho.цп.

Состав оборотного фонда цеха включает оснастку, находящуюся на рабочих местах, в заточке и ремонте, а также годную оснастку в инструментально-раздаточной кладовой. Для режущего инструмента его количество на рабочих местах hpм при периодической доставке по графику

![]()

где tпи — периодичность доставки инструмента к рабочим местам, ч;

tc—периодичность съема инструмента со станка, ч;

![]()

где tшт — норма времени на операцию, мин; ηт— количество одноименного инструмента, одновременно применяемого на рабочем месте, шт.; nр.м — число рабочих мест, на которых одновременно применяется данный инструмент; кс — коэффициент страхового запаса инструмента на рабочем месте (обычно равен 1, но на многорезцовых станках — 2—4).

Периодичность доставки инструмента к рабочим местам выбирается в зависимости от периодичности съема инструмента со станка и принимается равной или кратной продолжительности смены. Число рабочих мест для выполнения производственной программы определяется по формуле

![]()

где NП — производственная программа в плановом периоде, шт.; kвн — коэффициент выполнения норм, kвн = 1,1—1,2; FД — действительный годовой фонд времени работы оборудования, ч.

Количество инструмента, находящегося в заточке и ремонте

![]()

где tз — цикл заточки инструмента, ч.

Количество годного инструмента, находящегося в ИРК

hирк=hо.Дtп(1+kс.з)

где hод — среднедневной расход инструмента, шт/дн.; tп — периодичность поставки инструмента из ЦИСа в ИРК, дн.; kс.3 — коэффициент страхового запаса инструмента в ИРК.

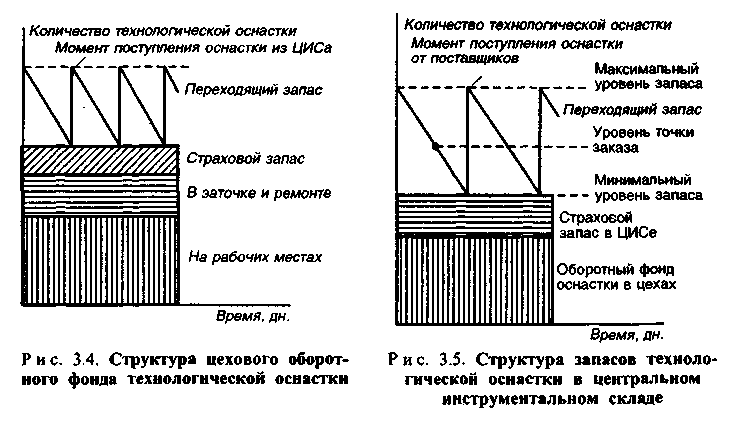

Технологическая оснастка, находящаяся в цеховой ИРК, состоит из двух составляющих: переходящего запаса, который изменяется от максимального своего значения в момент поставки из ЦИСа до полного его использования, и страхового запаса. На рис. 3.4 приведена структура цехового оборотного фонда технологической оснастки.

Основная часть запаса технологической оснастки хранится в ЦИСе. Регулирование складских запасов универсальной и специальной оснастки, расходуемой в больших количествах, осуществляется, как правило, по системе «максимум — минимум». В соответствии с этой системой устанавливаются три уровня запасов:

— максимальный, который соответствует моменту поступления заказа на изготовление технологической оснастки:

ho.цм=ho.ДТп.з+hо.цс

где Тп.з — периодичность пополнения запаса технологической оснастки, дн.;

— минимальный, который соответствует полному использованиюпоступившей партии технологической оснастки на уровне страхового запаса; страховой запас представляет собой резерв, создаваемый на случайнарушения сроков и объемов поставок технологической оснастки:

ho.цс=ho.ДТз

где Т3 — период возможного запаздывания очередной поставки технологической оснастки, дн.;

— «точка заказа», соответствующая величине запаса технологической оснастки, при котором необходимо сделать заказ на пополнение запаса:

ho.цт=ho.ДТизг

где Тизг — время, необходимое для срочного изготовления оснастки или получения ее со стороны, дн.

На рис. 3.5 приведена структура запасов технологической оснастки в ЦИСе.

Оборотный фонд технологической оснастки предприятия складывается из оборотного фонда оснастки данного вида во всех цехах предприятия, а также страхового и переходящего запаса в ЦИСе.

На основе выявленной потребности предприятия по каждой позиции номенклатуры технологической оснастки разрабатывается программа изготовления ее в инструментальном цехе и составляются заявки для отдела материально-технического снабжения на приобретение со стороны.

Другое важное направление работы инструментального хозяйства предприятия заключается в своевременном обеспечении рабочих мест технологической оснасткой, контролем за ее движением и сохранностью. Данная задача в большей мере ложится на цеховые ИРК.

Организация выдачи технологической оснастки на рабочие места определяется прежде всего типом производства. В условиях массового и крупносерийного производства при узкой специализации рабочих мест может быть организована комплектная выдача оснастки в постоянное пользование с последующей заменой сдаваемой рабочим изношенной оснастки. В постоянное пользование технологическая оснастка выдается по инструментальным книжкам либо по требованиям, выписываемым мастером. В единичном и мелкосерийном производствах при широкой специализации рабочих мест оснастка выдается преимущественно во временное пользование. Выдача технологической оснастки во временное пользование производится обычно по одной из марочных систем, когда рабочий получает инструмент в обмен на выданные ему марки (жетоны).

При организации работы цеховой ИРК стремятся свести к минимуму потери времени производственных рабочих на получение и сдачу технологической оснастки. Это достигается в условиях массового и крупносерийного производства при системе активного обеспечения рабочих мест оснасткой. Сущность этой системы заключается в том, что по разработанному графику в соответствии с оперативным планом производства скомплектованная оснастка доставляется на рабочие места из ИРК взамен изношенной. Предварительная подготовка и комплектование оснастки для рабочих мест производятся по комплектовочным картам, которые заблаговременно должны быть подготовлены и переданы в ИРК одновременно с графиком подачи оснастки. В условиях гибкого автоматизированного производства в зависимости от его структуры скомплектованная оснастка может подаваться непосредственно к модулям ГАП или на специальные инструментальные участки автоматических комплексов.

3.2.2. Организация, планирование и способы выполнения ремонтных работ

На машиностроительных предприятиях используются три основные формы организации выполнения ремонтных работ: централизованная, децентрализованная и смешанная.

При централизованной форме организации все ремонтные работы выполняются общезаводскими службами ремонтного хозяйства, административно и функционально подчиненными отделу главного механика.

При децентрализованной форме организации большая часть ремонтных работ и технического обслуживания, изготовление запасных частей и сменных деталей выполняются на цеховых ремонтных базах или цеховыми ремонтными бригадами, а отдел главного механика осуществляет функционально-техническое руководство ремонтным производством. Однако капитальный ремонт оборудования осуществляется силами ремонтно-механического цеха или специализированных предприятий.

При смешанной форме организации присутствуют одновременно централизованная и децентрализованная формы организации выполнения ремонтных работ: крупные цехи имеют свою ремонтную базу, а небольшие пользуются услугами общезаводских служб ремонтного хозяйства.

Одной из распространенных систем организации ремонта и технического обслуживания технологического и энергетического оборудования, средств автоматизации и механизации на предприятиях машиностроения является система планово-предупредительного ремонта (ППР).

Система ППР оборудования представляет собой совокупность запланированных организационных и технических мероприятий по техническому обслуживанию и ремонту и строится по принципу профилактического обслуживания оборудования. Основная цель этой системы заключается в поддержании технологического парка в постоянной готовности к эксплуатации, предотвращении прогрессирующего износа и аварийного состояния, снижении простоев оборудования в ремонте.

Система ППР включает следующие виды работ:

ежедневный уход за оборудованием — заключается в поддержании чистоты, периодической чистке и регулярной смазке; выполняется рабочими, работающими на данном оборудовании, машине, агрегате;

межремонтное обслуживание — предусматривает наблюдение за эксплуатацией и состоянием оборудования, регулированием машин и механизмов, своевременное устранение мелких неполадок; выполняется дежурными слесарями и электриками цехов, основными рабочими или наладчиками;

плановые периодические осмотры — проводятся между ремонтами каждые 2—4 месяца, включают проверку работы механизмов машин, агрегатов и оборудования, уточнение сроков и объема очередных ремонтов; выполняются дежурными слесарями отдела главного механика и контролерами отдела технического контроля;

текущий ремонт — предусматривает частичную разборку машин, агрегатов, оборудования, замену или восстановление изношенных узлов и деталей с полной проверкой на точность работы всех механизмов; в зависимости от формы организации выполнение ремонтных работ осуществляется цеховыми ремонтными бригадами или работниками ремонт-но-механического цеха;

капитальный ремонт — осуществляется с целью восстановления близкого к полному значению первоначального ресурса, предусматривает полную разборку машин, агрегатов, оборудования, оценку технического состояния агрегатов и деталей, замену изношенных элементов конструкции, восстановление и устранение дефектов несменяемых частей; выполняется работниками ремонтно-механического цеха или специализированными предприятиями.

Проведение капитального ремонта основных производственных фондов часто сопровождается их модернизацией, позволяющей повысить технический уровень машин, агрегатов и оборудования.

Система ППР базируется на нормативах, которые дифференцируются по группам оборудования. Важнейшими нормативами являются: ремонтный цикл и его структура, межремонтный период, категория сложности ремонта, трудоемкость ремонтных работ, нормы расхода материалов, запасных частей, смазочных и обтирочных материалов, продолжительность ремонта, нормы запасов быстроизнашиваемых деталей.

Ремонтный цикл — период работы оборудования от начала эксплуатации до капитального ремонта или между двумя последовательными капитальными ремонтами.

Величина ремонтного цикла Трц зависит от факторов, влияющих на срок службы деталей, узлов, агрегатов машин и оборудования. Так, для металлорежущего оборудования

Трц = 16800βомβпиβтоβвβДβкм

где 16800 — нормативный ремонтный цикл, ч; βомβпиβтоβвβДβкм — коэффициенты, учитывающие вид соответственно обрабатываемого материала, применяемого инструмента, обеспечиваемый оборудованием квали-тет точности, возраст, долговечность, категорию массы.

Структура ремонтного цикла включает порядок чередования и количество осмотров, проверок и ремонтов. Например, структура ремонтного цикла между капитальными ремонтами (КР) для металлорежущих станков массой до 10 т состоит из пяти осмотров (О) и четырех текущих ремонтов (ТР):

КР —О —ТР —О —ТР —О —ТР —О —ТР —О —КР.

Межремонтный период Тмр и периодичность технического обслуживания Тто определяются по формулам:

Тмр = Трц/(dr+1); Тто = Трц/(dr + dто + 1),

где dr, dtо — число текущих ремонтов и технических обслуживании.

Структура ремонтного цикла по каждой группе технологического оборудования, привязанная к календарному периоду времени, позволяет сформировать календарные графики выполнения ремонтных и обслуживающих операций как по каждому структурному подразделению, так и по предприятию в целом.

Трудоемкость ремонтных и обслуживающих операций устанавливается на единицу ремонтной сложности по видам работ (слесарных, станочных). За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость капитального ремонта которого в условиях среднего ремонтно-механического цеха составляет 50 ч, а энергетической части—12,5 ч.

Категория ремонтной сложности механической и электрической части определяется количеством единиц ремонтной сложности по каждой единице технологического оборудования.

Трудоемкость ремонтных работ и работ по техническому обслуживанию оборудования можно определить по формуле

![]()

где tрр — суммарная трудоемкость ремонтных работ и работ по техническому обслуживанию; Ri — категория сложности ремонта i-ro технологического оборудования; dK, dT, dTO — количество капитальных, текущих ремонтов и технических обслуживании; tK, tT, tTO, — нормативы соответственно трудоемкости капитального, текущего ремонтов и технического обслуживания на единицу ремонтной сложности, н-ч.

Трудоемкость ремонтных работ и работ по техническому обслуживанию определяется раздельно для механической и электрической части технологического оборудования. Аналогичным образом определяется потребность в материалах, запасных частях на все виды ремонта и технического обслуживания.

На основе нормативов системы ППР составляется календарный план работ по ремонту и техническому обслуживанию, определяется потребность в ремонтных рабочих. Планирование ремонтных работ должно быть увязано с оперативным планированием производства по каждому цеху. Такое сочетание плана производства с планом ремонтных работ создает условия для нормального функционирования производства и выполнения ремонтных работ.

Опыт использования системы ППР показал, что она хорошо подходит для заводов серийного производства при практически равномерной загрузке оборудования. Для единичного производства календарный график выполнения ремонтных работ должен быть скорректирован с учетом коэффициентов загрузки и использования технологического оборудования во времени. Для массового и крупносерийного производств календарный график ремонтных работ должен учитывать специфику поточного производства.

Ремонт технологического оборудования, установленного на поточной линии, должен проводиться одновременно или «против потока», т.е. начиная с технологического оборудования на последней операции, а станки на остальных операциях продолжают работать. При организации ремонта «против потока» необходимо выполнение следующих условий: на время ремонта последнего станка последующие технологические процессы должны быть обеспечены заранее созданным заделом; ремонт каждого станка должен выполняться в строго регламентированные сроки, иначе линия остановится из-за нехватки заделов, созданных при ремонте оборудования на последней операции; необходимо наличие свободных производственных площадей для размещения заделов.

Как правило, в условиях массового производства при высоком уровне предметной специализации цехов и участков стараются избежать плановой остановки отдельного технологического оборудования, так как это может привести к остановке всего производства. Поэтому все виды технического обслуживания и текущих ремонтов осуществляются в период регламентированных перерывов. Проведение небольших подналадочных и профилактических работ осуществляется в обеденный перерыв. Смена инструментов и некоторые работы по осмотрам и небольшим ремонтам проводятся в третью ночную смену. Текущий ремонт проводится в выходные или праздничные дни.

С целью сокращения времени простоя оборудования в ремонте целесообразно использовать узловой и последовательно-узловой методы выполнения ремонтных работ. При узловом методе ремонта отдельные узлы заменяются запасными, заранее отремонтированными или новыми. Применение такого метода ремонта экономически целесообразно для ремонта одномодельного оборудования. При последовательно-узловом методе ремонта изношенные узлы заменяются не одновременно, а последовательно, во время перерывов в работе технологического оборудования. Этот метод применим для ремонта агрегатных станков, конвейерного оборудования, автоматов, имеющих конструкционно обособленные узлы или агрегаты.

Использование системы ППР, базирующейся на системе заранее спланированных периодических ремонтов, часто приводит к завышенному потреблению материальных, финансовых и трудовых ресурсов, так как не учитывается фактическое техническое состояние технологического оборудования, которое не может быть однозначно определено отработанным временем или величиной наработки.

В последние годы широко применяется система ремонта по техническому состоянию, которая основывается на результатах технической диагностики каждой единицы технологического оборудования. Техническая диагностика — это комплекс мероприятий по установлению признаков неисправного состояния оборудования с помощью диагностических приборов методом косвенных измерений скрытых параметров механизма по характеру его функционального поведения. Перед выполнением очередного ремонта производится техническая диагностика состояния агрегатов станка и определяется перечень ремонтных операций. Использование методов технической диагностики позволяет сократить время простоя оборудования в ремонте до 30%.

Система стандартных ремонтов используется для технологического оборудования, от которого зависят жизнь и безопасность людей. К такому оборудованию относятся мостовые краны, лифты, подъемники и др. Их ремонт производится независимо от технического состояния через строго регламентированное время работы.

3.2.3. Организация обеспечения предприятия энергоресурсами

Организация и рациональная эксплуатация энергетического хозяйства основываются на планировании потребностей предприятия в энергоресурсах, определении источников их покрытия и разработки знергобалансов по каждому виду энергоресурсов и сводного энергобаланса предприятия. Для составления сводного энергобаланса предприятия все виды потребляемой энергии необходимо привести в сопоставимый вид. В этом случае потребность в энергоресурсах определяется в условных единицах, которыми могут быть: ккал, квт-ч. Для перевода всех видов топлива в условные единицы пользуются соответствующими переводными коэффициентами.

Расходная часть энергобаланса включает потребность предприятия в энергоресурсах на производственные, хозяйственно-бытовые и непроизводственные нужды. Приходная часть энергобаланса состоит из объемов покрытия потребности предприятия в энергоресурсах за счет как собственных, так и привлекаемых со стороны источников. Энергобаланс должен обеспечивать равенство между расходной и приходной частями:

Gp = Gп,

где Gp — потребность предприятия в энергоресурсах, усл. ед.; Gп — объем покрытия потребности предприятия в энергоресурсах, усл. ед.

При несоблюдении этого равенства в случае, если потребность в энергоресурсах больше, чем возможности источников их покрытия, то предприятию необходимо пересмотреть расходную часть энергобаланса и разработать мероприятия по снижению потребности и экономному расходованию энергоресурсов или искать дополнительные источники покрытия потребности. В случае превышения приходной части энергобаланса над расходной необходимо разработать мероприятия по реализации излишних энергоресурсов или разработать мероприятия по оптимизации мощностей собственных подразделений, входящих в состав энергетического хозяйства предприятия.

Потребность предприятия в энергоресурсах

Gp = Gпp + Gxб + Gн + Gст + Gпт,

где Gр — производственная потребность в энергоресурсах, усл. ед.; Gхб — потребность в энергоресурсах на хозяйственно-бытовые нужды, усл. ед.; Gн — потребность в энергоресурсах на непроизводственные нужды, усл. ед.; Gст — отпуск энергоресурсов на сторону, усл. ед.; Gпт — потери энергоресурсов в сетях, усл. ед.

Производственная потребность предприятия в энергоресурсах включает потребность в двигательной энергии, в энергии на технологические нужды (непосредственное воздействие на физико-химическое состояние предметов труда), в энергоносителях (сжатого воздуха, пара, инертных газов и др.). Потребность в энергоресурсах на хозяйственно-бытовые нужды включает расход энергии на отопление и освещение.

Потребность в энергоресурсах устанавливается на основе норм их расхода и соответствующих объемных показателей. Нормы расхода энергоресурсов устанавливаются в зависимости от типа производства. Так, в единичном и мелкосерийном производстве в условиях разнообразной номенклатуры выпускаемой продукции целесообразно устанавливать нормы расхода на 1 ч работы энергоприемных устройств; в серийном и массовом производстве — нормы расхода потребляемой энергии на деталео-перацию, деталь, технологический процесс и в целом на изделие. Помимо норм расхода энергии, связанного непосредственно с выпуском продукции, устанавливаются нормы расхода на вспомогательные и обслуживающие процессы, нормы потерь в сетях и трубопроводах в процессе образования и использования энергоресурсов и т.д.

Например, норма расхода двигательной энергии на 1 ч работы оборудования (gчд, квт-ч) определяется по формуле

![]()

где Мн — номинальная мощность электродвигателя технологического оборудования, кВт; кв — коэффициент использования двигателя по времени; км — коэффициент использования двигателя по мощности; кп — коэффициент, учитывающий потери в сетях; кпд — коэффициент полезного действия электродвигателя.

Потребность в двигательной энергии (Gдв):

Gдв=gчдFдkпрkз

где Fд — действительный фонд времени работы оборудования в плановом периоде, ч; кпр — коэффициент применяемости данного вида оборудования на предприятии; к3 — коэффициент загрузки данного вида оборудования по времени.

Потребность в энергоносителях (Gэ) — в сжатом воздухе, инертных газах, паре и др., определяется по формуле

Gэ=gчэFдkз

где gчэ — норма расхода энергоносителей на 1 ч работы оборудования, м3/ч.

Потребность электроэнергии для освещения рассчитывается исходя из освещаемой площади, нормы освещения и количества часов освещения. Во многих случаях потребность в электроэнергии для освещения определяется по количеству установленных светильников, их мощности и планируемому количеству часов освещения.

Потребление энергоресурсов в производстве по календарным периодам времени происходит неравномерно, поэтому режим производства всех видов энергоресурсов непосредственно зависит от режимов ее потребления.

3.2.4. Организация материально-технического снабжения и складирования

Основными функциями материально-технического отдела и отдела комплектации и кооперации являются определение потребности в материальных ресурсах, планирование материально-технического снабжения, заготовление материальных ресурсов, определение структуры, состава и технического оснащения складского хозяйства, организация работы складов, организация обслуживания цехов средствами производства.

Определение потребности в материальных ресурсах базируется на тех же подходах, что и определение потребности в технологической оснастке. Потребность в материальных ресурсах hпм рассчитывается по каждой позиции номенклатуры по формуле

hпм=hрм+(hмк-hмн),

где hpм —расход материального ресурса в плановом периоде, т; hмк,hмн — рациональная величина запаса материального ресурса соответственно на конец и начало планового периода, т.

Расход материальных ресурсов рассчитывается на основе укрупненных или дифференцированных норм расхода. Дифференцированные нормы устанавливаются на каждую деталь, а укрупненные — на изделие в целом.

Регулирование запасов материальных ресурсов осуществляется аналогично регулированию запасов оборотного фонда технологической оснастки на основе метода «максимум — минимум» или с использованием автоматизированных систем учета, контроля и регулирования запаса, которые в последние годы широко применяются. Максимальная норма запаса определяется по формуле

Zmax=hрмсTпз+Zмс

где Zmax — максимальная норма запаса материала, т; hрмс — среднедневной расход материальных ресурсов, т/дн.; Tпз — периодичность пополнения запаса, дн.; ZMC — величина страхового запаса, т.

Минимальный уровень запаса материала соответствует величине страхового запаса, который предназначен для обеспечения производства материалом в случае задержки очередной поставки материалов. Запасы материальных ресурсов размещаются на складах предприятия.

Устройство и техническое оснащение складов определяются многими факторами: габаритами и количеством грузов, периодичностью их поступления и отпуска, назначением и видом самого склада, условиями хранения материальных ресурсов и т.д. Но существуют правила, которые необходимо соблюдать при организации хранения любых видов материальных ресурсов:

емкость склада должна быть достаточной для размещения необходимого запаса материалов;

условия хранения на складах должны соответствовать физико-химическим свойствам материалов;

площадь склада должна быть разбита на участки, отделяемые друг от друга проходами или проездами;

каждый участок должен быть специализирован по роду грузов или характеру выполняемых операций;

должна быть обеспечена механизация погрузочно-разгрузочных работ и перемещения грузов;

для увеличения емкости склада стеллажи, конвейеры и подвесные пути располагаются в несколько ярусов;

обеспечение удобства для выполнения складских операций, возможность рациональной организации работ по складированию материалов и условия охраны труда, техники безопасности и пожарной безопасности; расположение складов на территории предприятия должно отвечать принципу прямоточности движения грузов.

Общая площадь складов состоит из площадей для хранения, проходов и проездов, приемочных и отпускных площадок, служебных и бытовых помещений, заготовительных отделений, площадей под конструктивными элементами (грузовых лифтов, весовых площадок, лестничных клеток и пр.).

Поступающие на склад материалы проходят количественную и качественную приемку. Количественная приемка заключается в проверке соответствия фактического наличия материалов указанному в сопроводительных документах. Качественной проверкой устанавливается соответствие полученных материалов стандартам или техническим условиям. Она осуществляется работниками отдела технического контроля и соответствующих лабораторий.

Принятые на склад материалы размещаются с соблюдением определенных требований, обеспечивающих сохранность количества и качества материалов, специализацию участков склада или отдельных стеллажей, прямоточность их перемещения. Места хранения материальных ресурсов должны быть пронумерованы и снабжены ярлыками с обозначением номенклатурного номера, наименования, сорта и размера материала.

На машиностроительных предприятиях достаточно часто при материальном складе организуется заготовительный участок для подготовки материалов к производству, например нарезка заготовок из сортового проката, раскрой листового металла и т.д. Это позволяет экономить материал за счет применения комбинированного раскроя, используя отходы для производства небольших по габаритам деталей. В этом случае заготовительные участки складов берут на себя функции заготовительных отделений производственных цехов и становятся активными участниками производственного процесса. Помимо подготовки материалов к производству склады выполняют функции комплектования материальных ресурсов и покупных изделий перед отпуском их производственным цехам.

Отпуск материальных ресурсов цехам осуществляется на основании установленных лимитов для каждого цеха. В зависимости от типа производства и назначения материалов применяется разный порядок их отпуска: в массовом и крупносерийном производстве основные материалы отпускаются по составленным отделом снабжения или планово-производственным отделом план-картам, в которых указываются величина месячного лимита по каждому виду материалов, сроки и размер отпускаемой партии. Вспомогательные материалы отпускаются по разовым требованиям; в серийном и единичном производстве основные и вспомогательные материалы отпускаются по разовым требованиям в соответствии с лимитно-заборными картами и ведомостями.

Доставка материалов со склада может осуществляться цехами-получателями или централизованно складским транспортом. Централизованная доставка материалов называется активной системой обеспечения цехов материальными ресурсами. Она позволяет повысить уровень использования межцехового транспорта и снизить себестоимость перевозок.

3.2.5. Организация транспортных операций на предприятии

Процесс производства машиностроительной продукции сопровождается разгрузочно-погрузочными, транспортными операциями по перемещению сырья, материалов, покупных элементов, полуфабрикатов, деталей, узлов, готовой продукции, отходов, технологической оснастки, оборудования и пр. Состав транспортных средств, их грузоподъемность и вместимость определяется массой и габаритами перевозимых грузов.

Рациональная организация перевозок базируется на основе изучения грузопотоков и грузооборота как в целом по предприятию, так и в рамках отдельных структурных подразделений. Грузооборот — это общее количество грузов, перемещаемых между двумя пунктами в единицу времени (смена, сутки, месяц, год). Грузопоток — это количество грузов, перемещаемых в единицу времени по конкретному транспортному пути между двумя пунктами. Для расчета грузооборота составляют шахматную таблицу по отдельным цехам и складам, а затем по предприятию в целом (табл. 3.3). В основе построения шахматной таблицы лежит баланс прибытия и отправления грузов.

Таблица 3.3. Фрагмент шахматной таблицы грузооборота предприятия, тыс. т

Отправители |

Получатели |

Всего |

||||||

заготовительный цех |

цех механообработки |

терми чесхий цех |

сборочный цех |

склад материалов |

склад готовой продукции |

склад отходов |

||

Заготовительный цех |

|

780 |

|

|

20 |

|

200 |

1000 |

Цех механообработки |

|

|

1400 |

1400 |

|

|

400 |

3200 |

Термический цех |

|

1400 |

|

|

|

|

|

1400 |

Сборочный цех |

|

|

|

|

|

2000 |

|

2000 |

Склад материалов |

1000 |

1000 |

|

600 |

|

|

|

2600 |

Итого |

1000 |

3180 |

1400 |

2000 |

20 |

2000 |

600 |

10200 |

По данным шахматной таблицы, генеральному плану предприятия, планировкам цехов, складов и служб разрабатывают схемы грузопотоков в соответствующем масштабе по каждой структурной единице и по предприятию в целом. Таблица грузооборота и диаграмма грузопотоков служат базой для планирования и организации перевозок на предприятии. На их основе разрабатывают рациональные маршруты межцеховых перевозок, определяют количество погрузочно-разгрузочных постов, устанавливают тип и структуру парка транспортных и подъемно-транспортных средств.

Межцеховые перевозки осуществляются по двум маршрутам: маятниковому и кольцевому. Маятниковый маршрут предполагает транспортировку грузов между двумя пунктами. Перевозки могут быть односторонними (перемещение заготовок из заготовительного цеха в механооб-рабатывающий цех) и двусторонними (доставка материалов со склада в заготовительный цех, а отходов из цеха — на склад). Кольцевой маршрут предполагает последовательную доставку грузов от одного пункта к другому. Кольцевой маршрут перевозок по твердому расписанию организуется в условиях массового и крупносерийного производства для обеспечения и поддержания ритмичности работы смежных производственных подразделений.

При выборе маршрута межцеховых перевозок необходимо обеспечить: кратчайшие пути движения транспортных средств, рациональное использование грузоподъемности или емкости транспортных средств, максимальный коэффициент пробега (отношение длины пробега транспорта с грузом к общей длине пробега).

Внутрицеховые перевозки включают: межоперационное перемещение предметов труда в соответствии с последовательностью и ритмом производственного процесса; транспортировку грузов по установленным маршрутам и расписаниям; перемещение грузов по сменно-суточным планам или разовым заданиям. Виды используемых транспортных средств для перевозок грузов в зависимости от типа производства приведены в табл. 3.4.

Таблица 3.4. Виды транспортных средств, используемых

при различных типах производства

Тип перевозок |

Тип производства |

||

Единичный |

Серийный |

Массовый |

|

Внешние |

Преимущественно автомобильный, для крупногабаритных грузов — железнодорожный, речной, воздушный |

Преимущественно автомобильный, реже железнодорожный |

Преимущественно автомобильный и железнодорожный |

Межцеховые |

Автомобильный, электрокары, автокары |

Автомобильный, электрокары, автокары |

Железнодорожный, автомобильный |

Внутрицеховые |

Мостовые краны, кран-балки |

Кран-балки, автока ры, электрокары |

Конвейеры, транс- портеры, рольганги, спуски, скаты |

Межопераци- онные |

Кран-балки, автокары, электрокары |

Автокары, электро- кары, транспортеры, конвейеры распределительные |

Конвейеры рабо- чие, транспортеры, скаты, спуски, лотки |

Маршрут движения |

Маятниковый |

Маятниковый двусторонний, кольцевой (в зависимости от уровня серийности) |

Кольцевой по твердому расписанию |

В гибких автоматизированных производствах применяются автоматизированные и автоматические транспортно-накопительные системы, которые включают: автоматические стеллажи и мостовые краны-штабелеры, транспортные и перегрузочные работы, конвейерные устройства, устройства ориентации, питатели, накопители, автоматические склады, транспортно-складскую тару.

При выборе типа и количества транспортных средств учитываются: величина грузового потока, габариты перевозимых грузов, расстояние и пути перемещения, масса груза. Транспортные средства должны соответствовать технологическим и организационным требованиям обслуживаемых производственных процессов, обеспечивать максимальную производительность и благоприятные условия труда. Параметры транспортных средств на смежных участках должны быть согласованы между собой с целью комплексной механизации и автоматизации погрузочно-разгрузочных работ при перемещении грузов с одного транспортного устройства на другое. Для этого на предприятиях разрабатывают единые транспортно-технологические схемы, обеспечивающие стыковку отдельных звеньев транспортной сети предприятия и технологического оборудования.

Число транспортных средств циклического действия (Wтр)можно определить по формуле

Wтр=Qc/Wтрс

где Qc — суточный грузооборот, т; Wтрс — суточная производительность единицы транспортного оборудования, т.

Суточная производительность единицы транспортного оборудования прямо пропорциональна числу рабочих циклов тц и производительности за один цикл (Wц), т.е.

Wтрс=Wцmц; mц=Fдс/Tцт,

где Fдс — суточный фонд времени работы транспортного оборудования, мин; Tцт — транспортный цикл, мин (в общем случае Tцт = Тпр + Тп + Тр, где Тпр — время пробега, мин; Тп — время погрузки, мин; Тр — время разгрузки, мин).

Число средств непрерывного транспорта (Wтрн), необходимых для данного грузопотока, например транспортеров:

Wтрн=Qч/Wч,

где Qч— часовой грузооборот, т; Wч — часовая производительность транспортера, т.