Лекция 8. АВТОМАТИЗАЦИЯ ПОДЪЕМНО-ТРАНСПОРТНЫХ МАШИН

8.1. Системы автоматизации грузоподъемных кранов

Грузоподъемные краны находят широкое применение при монтажных и погрузочно-разгрузочных работах в строительстве, на промышленных предприятиях, в портах и на железных дорогах. В силу этого значительная степень ответственности ложится на этап проектирования крана, в процессе которого должны быть заданы параметры, обеспечивающие устойчивость крана во всех условиях эксплуатации, определяться границы допустимых условий и нагрузки на крюке крана.

Автоматическая оптимизация операций управления перемещением груза позволяет получить от машины наибольшую производительность, а оператора избавляет от утомительного процесса частого переключения рукояток и постоянного наблюдения за параметрами, от которых зависит точность выполнения заданных функций и безопасность при производстве работ. Одной из наиболее важных задач, решаемых при создании системы управления стреловыми кранами, является обеспечение устойчивости машины к опрокидыванию.

Автоматизация процессов управления грузоподъемными операциями стреловых кранов является сегодня необходимым условием повышения их производительности, безопасности, надежности.

8.1.1. Автоматизация защиты и управления рабочими операциями

Одним из направлений повышения эффективности стреловых кранов является нахождение технических решений автоматизации процессов управления грузоподъемными операциями на базе применения электронных и микропроцессорных систем.

НПО «ВНИИстройдормаш» сделана попытка обосновать технические требования к микропроцессорной системе управления стреловыми кранами. Система должна обеспечить управление грузоподъемными операциями, управление шасси, защиту крана в рабочей зоне, контроль и диагностирование оборудования крана по основным параметрам, самодиагностирование, блокировку рабочих органов при достижении критических значений параметров.

В свою очередь, управление грузоподъемными операциями предполагает стабилизацию положения груза при монтажных операциях благодаря минимизации амплитуды качания груза относительно его среднего положения, строго горизонтальному перемещению груза, сокращению времени рабочего цикла вследствие минимизации продолжительности периодов разгона, торможения и установившегося движения. При этом предполагается управление грузовой лебедкой механизмами выдвижения, наклона и поворота стрелы.

Управление шасси должно обеспечить минимальное потребление энергии в транспортном режиме и безопасность движения при повороте шасси благодаря автоматизации коробки передач и автоматическому управлению разворотом колес.

Контрольно-информационная аппаратура выдает оператору сведения о состоянии двигателя и его систем, гидросистемы, выдвижении и нагрузке опор, системы подвески шасси, конфигурации опорного контура и нагрузки крана, о состоянии системы управления, а также сведения от ограничителей нагрузки и о рабочей зоне крана.

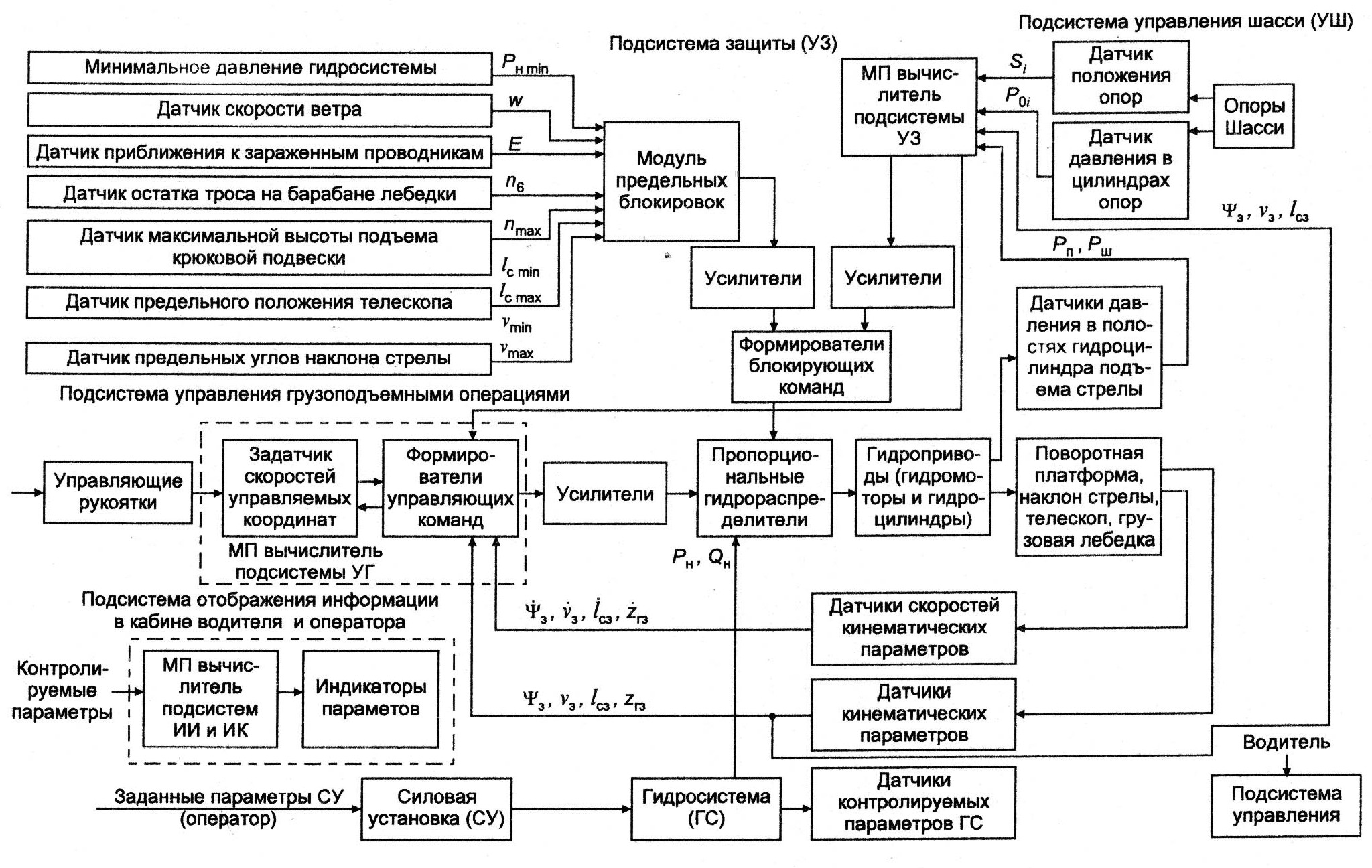

Выполнение такого объема разнообразных функций возможно только с помощью микропроцессорной (МП) системы, включающей в себя следующие подсистемы (рис. 8.1):

подсистему управления грузоподъемными операциями, в том числе главные и вспомогательные подъемы груза, подъем стрелы и телескопирование, вращение поворотной платформы, выставления на выносные опоры с обеспечением координатного перемещения груза, минимизации амплитуды качания груза и сокращения рабочего цикла;

подсистему управления шасси с помощью автоматических приводов передвижения, подвески и поворота;

подсистему защиты на основе контроля параметров грузоподъемных кранов и его узлов по грузовым характеристикам, рабочей зоны и перегрузок;

подсистему отображения информации в кабине оператора;

систему отображения информации в кабине водителя.

Система управления должна включать в себя также систему блокировки механизмов по предельным значениям нагрузки, скорости ветра, угла наклона рабочей площадки, температуры охлаждающей двигатели жидкости, температуры рабочей жидкости, рабочей зоны, угла подъема стрелы, высоты подъема крана, остатка каната на барабане, вылетов и натяжения канатов.

Подсистема

управления грузоподъемными операциями

имеет двухуровневую структуру. Нижний

уровень обеспечивает работу

электрогидравлических следящих систем

по скорости изменения управляемых

координат (угловые скорости поворота

платформы

![]() ,

и наклона стрелы

,

и наклона стрелы

![]() ,

линейная скорость выдвижения стрелы

,

линейная скорость выдвижения стрелы

![]() ,

вертикальная скорость перемещения

груза относительно земли

,

вертикальная скорость перемещения

груза относительно земли

![]() ).

Верхний уровень системы обеспечивает

ограничение максимальных скоростей

управляющих команд, определяемых

микропроцессорным вычислителем из

условия непревышения предельно допустимых

динамических нагружений конструктивных

элементов крана и его агрегатов.

).

Верхний уровень системы обеспечивает

ограничение максимальных скоростей

управляющих команд, определяемых

микропроцессорным вычислителем из

условия непревышения предельно допустимых

динамических нагружений конструктивных

элементов крана и его агрегатов.

Рис. 8.1. Структурная схема микропроцессорной системы управления

стреловыми кранами

Вычислитель подсистемы автономен, но имеет возможность обмениваться данными с другими подсистемами, получая, например, информацию о массе груза на крюке и включении выносных опор от подсистемы защиты.

Система управления шасси и его двигателями включает в себя расположенные на пульте водителя датчики скоростей управляемых координат и вычислитель с программным обеспечением в виде алгоритмов управления системами двигателя, коробкой передач и механизмами поворота шасси.

Система защиты крана от перегрузок, опрокидывания и по рабочей зоне строится по агрегативному принципу и состоит из унифицированной датчиковой системы, МП блока обработки данных, блоков управления, индикации и питания.

В рассмотренной системе отсутствует единый микропроцессорный вычислитель для обработки всех алгоритмов управления. Существуют отдельные модули с взаимным обменом информацией через системные интерфейсы, что позволяет объединять в единую систему локальные подсистемы управления отдельными технологическими операциями стреловых кранов. Это тем более важно при наличии ряда уже отработанных электронных и микропроцессорных устройств жизнеобеспечения кранов, которые при доработке в них элементов стыковки могут быть включены в единую систему управления.

Из всех устройств электроники на кране наиболее современным по техническому оснащению, заложенным принципам и применяемой элементной базе являются разнообразные средства координатной защиты, защиты от перегрузок и опрокидывания.