- •1.1 Сущность, назначение и преимущества ректификации.

- •1.2 Схема ректификационной установки с описанием

- •1.3 Диаграммы дистилляции. Законы Рауля- Дальтона

- •1.5 Флегмовое число и его расчет

- •1.6 Оборудование для ректификации и конструктивный материал

- •1.7 Свойства разделяемых веществ

- •1.8 Охрана труда и окружающей среды

- •Практический расчет аппарата

- •Материальный баланс колонны:

- •Питание:

- •Расчет оптимального флегмового числа:

1.5 Флегмовое число и его расчет

Флегмовое число это основной фактор влияющий на качество разделения, устройство колонны (количество тарелок, высота и т.д.) и стоимость установки.

Флегмовое число (R) определяется движущей силой процесса массопередачи; при Δ=0 флегмовое число имеет минимальное значение, которое определяется по формуле:

![]()

Rраб определяется двумя способами:

Для приблизительных расчетов используют эмпирическую формулу:

Rраб = 1,3Rмин + 0,3

2. Для более точных расчетов R определяют графическим путём

Графическое определение оптимального флегмого числа

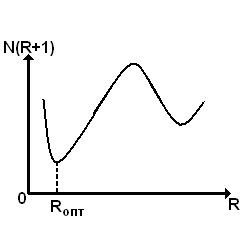

Оптимальное рабочее флегмовое число R предложено находить по минимальному значению N(R+1), полагая, что это произведение пропорционально объему ректификационной колонны (N — число ступеней изменения концентрации или теоретических тарелок).

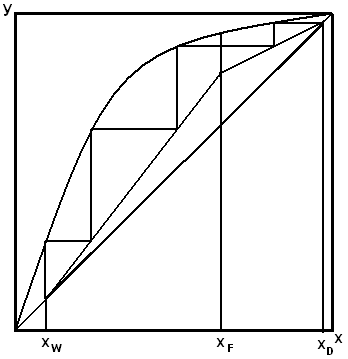

Рис.6 Построение рабочих линий и определение ЧТТ

Задавшись

различными коэффициентами избытка

флегмы φ,

определим

соответствующие флегмовые числа R.

По формуле

![]() рассчитываем величину b;

графическим

построением ступеней изменения

концентраций между равновесной и

рабочими линиями на диаграмме у–х

находим N

(количество тарелок в колонне) и далее

N(R+1).

рассчитываем величину b;

графическим

построением ступеней изменения

концентраций между равновесной и

рабочими линиями на диаграмме у–х

находим N

(количество тарелок в колонне) и далее

N(R+1).

Построение рабочих линий и ступеней изменения концентраций выполняется для каждого заданного коэффициента избытка флегмы и рассчитанного флегмового числа.

Минимальное произведение N(R+1) соответствует оптимальному рабочему флегмовому числу.

Рис.8 Определение оптимального флегмового числа

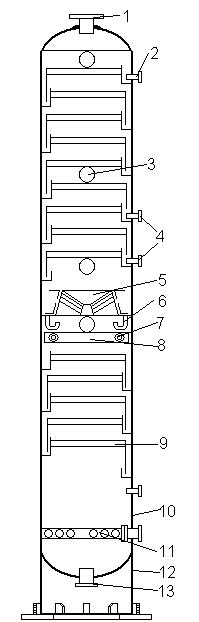

1.6 Оборудование для ректификации и конструктивный материал

Основным аппаратом для ректификации является ректификационная колонна.

Р ис.8

Устройство

тарельчатой ректификационной колонны

ис.8

Устройство

тарельчатой ректификационной колонны

1 – штуцер вывода паров

2 – штуцер верхнего орошения

3 – люки – лазы

4 – штуцер отбора боковых погонов

5 – отбойники

6 – гидравлический затвор

7 – штуцера ввода сырья

8 – улита

9 – тарелка

10 – корпус

11 – трубчатый маточник для подачи водяного пара

12 – опора

13 – штуцер вывода нижнего остатка

Ректификационными колоннами называют вертикальные цилиндрические аппараты, предназначенные для четкого разделения смеси двух взаимно растворимых жидкостей с получением целевых продуктов требуемой концентрации.

На рисунке представлена схема устройства ректификационной колонны. Колонна состоит из вертикального корпуса с юбкой, которая закрепляется на фундаменте болтами. Сверху и снизу корпус колонны закрыт сферическими или эллиптическими днищами. Внутри колонны смонтированы ректификационные тарелки, улита, отбойник, паровой маточник. Колонна снабжена штуцерами для отвода целевого продукта паров в конденсатор – холодильник, откачки отпаренного остатка, ввода верхнего острого орошения, ввода сырья, отвода боковых погонов, возврата паров из стриппинг-колонны, подачи боковых орошений и др.

Конструктивное исполнение корпусов колонн зависит от их назначения и режимов работы. В зависимости от давления в процессе эксплуатации колонны подразделяются на атмосферные, вакуумные и находящиеся под давлением.

Различают тарельчатые колонны с переливными устройствами и колонны с неорганизованным переливом жидкости, или с провальными тарелками.

Колонны с провальными тарелками по характеру гидродинамики потоков аналогичны насадочным колоннам, работающим в режиме подвисания. На тарелках одновременно происходит барботаж газа или пара через слой жидкости и частичное «проваливание» жидкости. Газ (пар) движется снизу вверх только через часть отверстий или щелей пульсирующим потоком. Распределение пропускающих газ или жидкость отверстий носит статистический характер, жидкость стекает с тарелки на тарелку в местах максимального статического давления.

Тарельчатые колонны с переливными устройствами. Эти аппараты снабжены горизонтальными тарелками и переливными устройствами. Жидкость поступает на верхнюю тарелку, переливается через переливные устройства сверху вниз и удаляется из нижней части аппарата. Газ (пар) вводится в нижнюю часть аппарата и перемещается вверх, распределяясь на каждой тарелке в виде пузырьков или факелов. В зависимости от способа распределения газа (пара) на тарелках различают тарелки ситчатые и колпачковые.

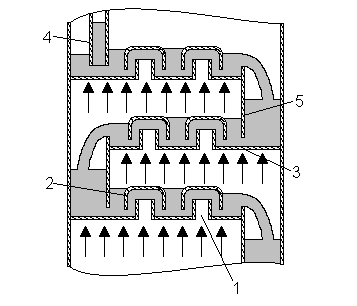

Колпачковые тарелки

Колпачковые тарелки, как и все другие ректификационные тарелки, предназначены для создания возможно лучшего контакта между паром и жидкостью и по этому должны иметь развитую поверхность контакта.

Принцип работы тарелки характеризуется способом контакта паров с жидкостью и движение жидкости по поверхности тарелки, а так же от тарелки к тарелке вниз по колонне.

Р ис.9

Схема работы

колпачковой тарелки

ис.9

Схема работы

колпачковой тарелки

1 – стакан

2 – колпачок

3 – диск тарелки

4 – сливная труба

5 – сливная перегородка

Принцип работы тарелки можно проследить по схеме работы тарелки с круглыми колпачками, представленной на рис.8. Поток паров через патрубки 1 (стаканы) попадает под круглые колпачки 2, установленные над ними. Стаканы вварены или ввальцованы в отверстия чугунного или стального диска 3 тарелки. В нижней части колпачка по всей его окружности имеются щели (прорези), погруженные в жидкость, находящуюся на тарелке. Через эти прорези пары из-под колпачка попадают в жидкость, что обеспечивает контакт между фазами.

На каждую тарелку жидкость поступает с выше лежащей тарелки через сливные устройства в виде труб 4 или плоских перегородок 5. с помощью выступающих над тарелками частей этих труб и перегородок (которые можно регулировать по высоте) поддерживают необходимый уровень жидкости на тарелке. Высоту выступающей части сливной трубы или перегородки выбирают таким образом, чтобы в рабочих условиях прорези колпачков были полностью погружены в жидкость на поверхности тарелки на 20-50 мм. в зависимости от режима работы. Стакан должен выступать над уровнем жидкости на тарелке на 10-25 мм.

Нижние концы сливных труб и перегородок должны быть погружены в жидкость на ниже лежащей тарелке. Благодаря образовавшемуся при этом гидравлическому затвору предотвращается свободное прохождение паров через сливы.

Основные конструкционные материалы

Для изготовления типовой реакционной аппаратуры используют различные конструкционные материалы, обладающие разнообразными, часто специфическими свойствами. В частности, они должны иметь достаточную механическую прочность, химическую стойкость к коррозионному воздействию исходных веществ и продуктов реакции, обладать хорошей теплопроводностью и малой теплоемкостью, не оказывать каталитического воздействия на процесс химического превращения, иметь достаточно хорошую механическую и термическую обрабатываемость, а также быть доступными и дешевыми.

Все конструкционные материалы, применяемые для изготовления реакционной аппаратуры, можно объединить в две группы: металлы и неметаллические материалы.

Металлы. Наиболее широкое распространение в реакторо-строении получили стали и чугуны.

Для изготовления аппаратов используются стали различных марок:

углеродистая сталь (фланцы, болты, валы, трубные решетки, корпуса);

высококачественная углеродистая сталь (корпуса, днища, детали эмалированной аппаратуры, а также аппаратура, работающая при высоком давлении и при температуре от —40 до +450°С и т. д),

стальное литье (реакторы типа автоклавов, фасонные детали и т д),

листовая сталь (аппараты, работающие под давлением до 0,6 МПа и температуре 450 °С);

легированные (специальные) стали — нержавеющие, кислотостойкие, жаропрочные, окалиностойкие и т. д. (аппараты, выдерживающие воздействие кислот или щелочей при нормальной и повышенной температуре);

различные специальные сплавы, такие как ферросилид, антихлор и т, д. (аппараты, работающие в условиях воздействия азотной или соляной кислоты).

Наиболее часто применяют следующие марки чугунов:

серый чугун (корпуса аппаратов);

ковкий и высокопрочный чугун (отдельные детали аппаратов, обладающие высокой прочностью);

щелочестойкий чугун (аппараты, работающие в условиях воздействия растворов едкого натра и едкого кали)

Многие цветные и редкие металлы обладают повышенной устойчивостью к действию химически агрессивных сред и потому находят применение при изготовлении химической реакционной аппаратуры. Из цветных металлов наибольшее применение имеют:

алюминий (аппараты, работающие при воздействии азотной кислоты и температуре не более 150°С под нормальным давлением);

медь и никель (аппараты, работающие в условиях воздействия горячих химически агрессивных сред)

Из редких металлов, которые в последнее время начинают применять в химическом реакторо-строении, чаще других используют:

тантал (аппаратура, стойкая к воздействию горячей соляной кислоты или смеси соляной и азотной кислот при температуре до 360 °С и давлении до 0,7 МПа),

титан (облицовка внутренних поверхностей реакторов, работающих в условиях воздействия уксусной кислоты, разбавленной соляной кислоты, растворов хлористого магния и т. д.);

цирконий (аппараты, работающие в условиях воздействия щавелевой кислоты, разбавленных минеральных кислот, растворов едкого натра, едкого кали и т.д.)

Для изготовления реакторов используют также двухслойный конструкционный листовой материал. Основной слой — углеродистая сталь; второй слой (плакирующий)— из цветного или легированного металла — наносится на основной и непосредственно соприкасается с реакционной средой. Тем самым достигается сокращение расхода дефицитного дорогостоящего металла, уменьшение стоимости конструкционного материала при повышении его коррозионной стойкости.

Неметаллические материалы. Наряду с металлами при изготовлении химических реакторов применяют неметаллические материалы (как неорганические, так и органические).

Неорганические материалы — керамика, фарфор, стекло, кислотоупорный бетон и др. — используют для изготовления реакционных аппаратов типа колонн и башен, работающих в условиях воздействия высокоагрессивных сред.

Из органических материалов наиболее часто применяют графит и графитовые материалы (аппаратура с повышенными теплопроводными свойствами, устойчивая к воздействию агрессивных сред), а также различные пластические массы — фаолит (коррозионноустойчивая аппаратура, работающая в условиях переменных температур от —30 до +1300С), текстолит (мешалки и отдельные детали, устойчивые к воздействию растворов минеральных кислот и солей), стеклотекстолит (отдельные детали, мешалки, работающие в высокоагрессивных средах при больших механических нагрузках), винипласт (отдельные детали, покрытия, работающие в условиях воздействия разбавленных растворов минеральных кислот, солей и щелочей при температурах 60°С), тефлон (детали и покрытия, стойкие к воздействию фтористоводородной кислоты, серной и азотной кислот, а также растворителей при температурах до 300 °С).