- •1.1 Сущность, назначение и преимущества ректификации.

- •1.2 Схема ректификационной установки с описанием

- •1.3 Диаграммы дистилляции. Законы Рауля- Дальтона

- •1.5 Флегмовое число и его расчет

- •1.6 Оборудование для ректификации и конструктивный материал

- •1.7 Свойства разделяемых веществ

- •1.8 Охрана труда и окружающей среды

- •Практический расчет аппарата

- •Материальный баланс колонны:

- •Питание:

- •Расчет оптимального флегмового числа:

Введение

Технологические процессы, скорость которых определяется скоростью переноса вещества из одной фазы другую, называются массообменными (диффузными) процессами.

В промышленности наиболее распространены следующие массообменные процессы:

Абсорбция – это избирательное поглощение газов или паров из газовой или паровой фазы с помощью жидкого поглотителя – абсорбента.

Адсорбция – это избирательное поглощение газов (паров) или растворённых в жидкости веществ, поверхностью твердого поглотителя – адсорбента.

Десорбция – это процесс, обратный адсорбции или абсорбции, то есть выделение поглощённого компонента из адсорбента или абсорбента.

Экстракция – бывает двух видов:

1) жидкофазная экстракция – это избирательное извлечение вещества, растворённого в растворителе-1 другим растворителем (экстрагентом) практически не смешивающимся с растворителем-1.

2) твёрдофазное экстрагирование – это избирательное извлечение вещества из твёрдого материала с помощью жидкого растворителя – экстрагента.

Сушка - это удаление влаги из твердого материала с помощью повышения (понижения) температуры, электрического тока или излучения.

Кристаллизация – это выделение твёрдой фазы в виде кристаллов из пересыщенных растворов или расплавов.

Растворение – это переход вещества из твёрдой фазы в жидкую.

Дистилляция и ректификация – это частичное или полное разделение гомогенных жидких смесей на компоненты в результате различия их летучести и противоточного взаимодействия жидкости и пара.

Все перечисленные процессы характеризуются переходом вещества из одной фазы в другую и называются массопередачей. Все массообменные процессы обратимы. В массообменных процессах участвует две фазы. В состав фаз входят различные компоненты. Компоненты, которые необходимо выделить называют целевыми.

Механизмом массопередачи является молекулярная, или конвективная, диффузия. Процесс осуществляется в направлении равновесия и прекращается при его достижении. Равновесие массообменного процесса есть такое термодинамическое состояние системы, при котором скорости перехода распределяемого вещества из одной распределяющей фазы в другую равны.

Теоретическая часть I

1.1 Сущность, назначение и преимущества ректификации.

Ректификация – способ разделения однородных жидких смесей, состоящих из нескольких компонентов, основанный на противоточном взаимодействии двух неравновесных фаз – жидкости и пара, образующихся из этих смесей.

Процесс ректификации широко применяется в различных областях химической технологии, где получение продуктов желаемой степени чистоты с высокими выходами имеет весьма важное значение.

К современным ректификационным аппаратам предъявляют высокие требования. Достаточная надежность и гибкость в работе, высокая разделительная способность, низкие эксплуатационные расходы, небольшой вес, простота и технологичность конструкции и другие требования не только определяют капитальные затраты, но и значительно влияют на величину эксплуатационных расходов, обеспечивают легкость и удобство изготовления аппарата, а также безопасность эксплуатации и т.п. Особое значение приобретает надежность работы установок, производящих сырье для нефтехимических процессов, так как эти установки стоят во главе целого нефтехимического комплекса.

Ректификация имеет ряд преимуществ по сравнению с другими массообменными процессами: во-первых, может быть достигнута любая степень разделения однородных жидких смесей; во-вторых, с её помощью можно разделять многокомпонентные системы.

Ректификация – массообменный (диффузионный) процесс, осуществляемый в противоточных колонных аппаратах с контактными устройствами (насадки, тарелки). Диффузионный процесс разделения жидкостей ректификацией возможен при условии, что температуры кипения этих жидкостей различны. Для осуществления диффузии пары и жидкости должны как можно лучше контактировать между собой, двигаясь в ректификационной колонне навстречу друг другу: жидкость (флегма) под собственным весом сверху вниз, пары – снизу вверх. В результате противоточного контактирования паровая фаза обогащается низкокипящими компонентами, а жидкая – высококипящими.

Сущность процесса ректификации заключается в двустороннем массообмене и теплообмене между неравновесными потоками пара и жидкости при высокой турбулизации поверхности контактирующих фаз. При определенном числе контактов можно получить пары, состоящие в основном из низкокипящих, а жидкость из высококипящих компонентов.

1.2 Схема ректификационной установки с описанием

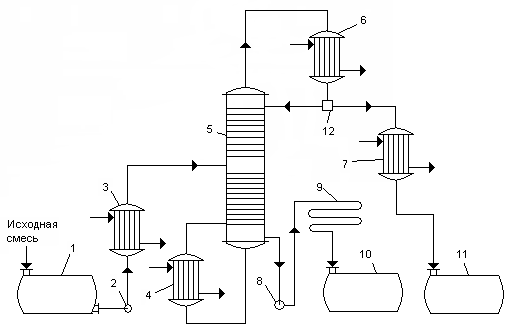

Рис.1 Принципиальная схема ректификационной установки

1 - ёмкость для исходной смеси; 2,8 – насосы; 3 – теплообменник подогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7, 9 – холодильники; 10, 11 – емкости для сбора продуктов; 12 – делитель.

Принципиальная схема ректификационной установки представлена на рис. 1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси хF

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка хW , т. е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хD , получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 11.Из кубовой части колонны насосом 8 непрерывно выводится кубовая жидкость – продукт обагащенный труднолетучим компонентом, который охлаждается в теплообменнике 9 и направляется в емкость 10

Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом).