- •Введение

- •1. Технология машиностроения как отрасль науки. История развития тм

- •1.1. Представление о дисциплине технологии машиностроения.

- •1.2. Основные направления развития машиностроения

- •Основные понятия и определения в технологии машиностроения

- •Глава 3. Машина как объект производства.

- •3.1. Понятие о машине и ее служебном назначении

- •3.2.Техническая подготовка производства

- •Структура конструкторско-теххнологического кода детали

- •3.4. Понитие о связях в машиностроении

- •3.5.Формулировка служебного назначения

- •4. Качество машин и его обеспечение

- •4.1. Понятие о свойствах продукции и показателях качества.

- •4.2. Точность машин.

- •4.3. Системы качества на этапе изготовления продукции

- •4.3.1. Систематически проводимые мероприятия

- •4.4. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •5. Типы производства и виды организации производственных процессов

- •5.1. Характеристика различных типов производств

- •5.2. Понятие о производительности

- •6.Анализ и расчет технологичности конструкции изделий

- •6.1. Общие понятия о технологичности конструкции изделий

- •6.2. Цель и задачи обеспечения технологичности изделий.

- •6.3. Оценка технологичности конструкции.

- •Разностный показатель ти

- •6.4. Основные расчетные зависимости показателей технологичности изделий.

- •7.1.Точность в машиностроении и методы ее достижения

- •7.1. 1. Метод пробных проходов и промеров

- •7.1.2.Метод автоматического получения размеров на настроенных станках

- •7.2. Систематические погрешности обработки

- •7.2.1. Погрешности, возникающие вследствие неточности, износа и деформации станков

- •7.2.2 Погрешности, связанные с неточностью и износом режущего инструмента

- •7.4. Погрешности, обусловленные упругими деформациями

- •7.5. Жесткость технологической системы

- •7.5.1. Математическая модель определения жесткости технологической системы при токарной обработке.

- •7.4.Случайные погрешности обработки

- •4.3.1. Кривые распределения и оценка точности обработки

- •4.3.2.Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.3. Моменты. Дисперсия и среднеквадратичное отклонение.

- •Глава 4. Обеспечение точности механической обработки.

- •5..Основные положения теории базирования

- •5.1.Понятие о базах в приборостроении

- •5.2.Понятие о схемах базирования

- •5.3. Общая классификация баз

- •5.4.Назначение технологических баз

- •5.4.1. Назначение черновых технологических баз.

- •5.5.Способы установки и закрепления деталей на станках

- •5.5.1. Схемы базирования цилиндрических деталей

- •5.5.2.Базирование по коническим поверхностям

- •5.6.Понятие о погрешностях базирования

- •5.6.1.Общая методика расчета погрешности базирования

- •5.6.2 Примеры расчета погрешностей базирования

- •1.4.1. Термины и определения. Значение анализа размерных цепей

- •1.4.2. Решение размерных цепей по методу полной взаимозаменяемости

- •1.4.3. Теоретико-вероятностный метод расчёта размерных цепей

- •1.4.4. Способ группового подбора при сборке (селективная сборка)

- •1.4.5. Способ регулировки

- •1.4.6. Способ пригонки

- •11. Тепловые деформации технологической

- •12.1. Расчет припусков, межпереходных размеров и допусков

- •13.1. Основы технического нормирования

- •13.2. Пути сокращения затрат времени на выполнение операции

- •13.2.1. Пути сокращения подготовительно- заключительного времени

- •13.2.2. Пути сокращения штучного времени

- •13.3. Структура временных связей в операциях технологического процесса

- •17. Экономические связи в производственном

- •17.1. Сокращение расходов на материалы

- •17.1.1.Сокращение различного рода отходов и потерь металла в процессе изготовления машины является одной из важнейших проблем в народном хозяйстве.

- •17.1.2. Использование наиболее дешевых материалов

- •17.3. Сокращение расходов на содержание, амортизацию и эксплуатацию средств труда

- •17.4. Сокращение накладных расходов

- •18.. Типизация технологических процессов и метод групповой обработки заготовок деталей

- •18.1. Типизация технологических процессов

- •18.2. Метод групповой обработки заготовок деталей

- •. Методы проектирования технологических процессов

- •19.1. Изучение служебного назначения детали. Анализ технических требований и норм точности

- •19.2. Выбор вида и формы организации производственного процесса изготовления детали

- •19.3. Выбор исходной заготовки и метода ее получения

- •19.4. Выбор технологических баз и определение последовательности обработки заготовки

- •19.5. Выбор способов обработки и определение количества необходимых переходов

- •19.6. Выбор режимов обработки заготовки

- •19.7. Формирование операций из переходов

- •19.8. Оформление документации

1. Технология машиностроения как отрасль науки. История развития тм

1.1. Представление о дисциплине технологии машиностроения.

Технология – (от греческого techno – искусство, мастерство, умение, логика), совокупность методов обработки, изготовления, изменения состояния, свойств, формы сырья, материала или полуфабриката, осуществляемое в процессе производства продукции.

Источниками получения благ являются предметы природы и человеческий труд. В природе ничтожно малое количество предметов, которые можно использовать без приложения труда. Поэтому приходиться затрачивать труд, чтобы путем качественного превращения приспосабливать предметы природы для удовлетворения материальных потребностей.

Каждое изделие может удовлетворять ту или иную потребность в том случае, если оно обладает качеством, которое определяется его назначением.

Для выполнения каждого технологического процесса создаются и используются различные средства труда, в виде орудий, производства которым принадлежит решающая роль при создании изделий.

Машиностроение является главным технологом всех отраслей народного хозяйства.

В связи с этим на базе новейших достижений науки и техники, необходимо непрерывно развивать новые более прогрессивные технологические процессы и технологическое оборудование, отвечающие современным требованиям

Технология машиностроения (ТМ) – наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьшей себестоимости.

1.2. Основные направления развития машиностроения

Характеризуется следующими факторами:

Создание новых машин и оборудования, предназначенных для принципиально новых и совершенствования существующих технологических процессов.

Создание комплексной автоматизации на основе микропроцессорной техники, разработке ГПС и широком применении высокоэффективных систем машин, для всех стадий производственного цикла – от поступления сырья до отгрузки готовой продукциии .

Увеличение единичной мощности машин и систем, что обеспечивает повышение скорости осуществления технологических процессов.

Внедрение безотходных технологий.

Переход к принципиально новым технологическим процессам и видам оборудования повышенной производительности.

Самое широкое применение информационных технологий на основе знаний фундаментальных, технических и специальных дисциплин при проектировании конструкций машин, инструментов, средств технологического оснащения и разработке прогрессивных технологических процессов

Машина полезна лишь, если она обладает требуемым качеством и способна удовлетворять потребность людей.

При создании машины ставится две задачи:

создать машину качественной;

затратить наименьшее количество труда и других ресурсов при ее создании и изготовлении.

Процесс создания машины состоит из трех основных этапов:

проектирование машины

разработка технологических процессов (ТП) изготовления машины

изготовление

В результате проектирования создаются чертежи машины.

Проектирование ТП содержит комплекс проектных работ по выбору методов обработки, обеспечению технологичности изделия, выбору средств технологического оснащения, режущего и контрольно-измерительного инструмента, расчеты режимов и норм времени, расчету технологической себестоимости.

В процессе изготовления появляется машина.

Все три этапа создания машины должны базироваться на творческом подходе и оптимизационных методах решения задач.

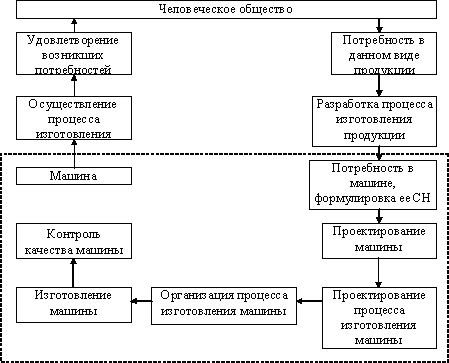

Создание машины можно представить в виде схемы (рис.1.1). Изготовление машины связано с использованием различных способов обработки металлов.

Рис. 1..1. Создание машины

Краткая история возникновения металлообработки в России

; в X в. Русские ремесленники обладали высокой техникой изготовления оружия, предметов обихода и т.п.;

в XII в. Русские оружейники применяли сверлильные и токарные устройства с ручным приводом и вращательным движением инструмента или заготовки

в XIV – XVI в.в. использовались токарные и сверлильные устройства с приводом от ветряной мельницы;

в XVI в. в селе Павлове на Оке и в окрестностях г. Тулы существовала металлообрабатывающая промышленность;

А.И.Нартов (1718—1725) создал механический суппорт для токарного станка;

М.В. Сидоров (1714) на тульском оружейном заводе создал «вододействующие» машины для сверления оружейных стволов;

Яков Батищев построил станок для одновременного сверления 24 ружейных стволов;

М.В.Ломоносов (1711-1765) построил лоботокарные, сферотокарные и шлифовальные станки;

И.И.Ползунов (1728-1764) построил цилиндрорасточные и др. станки для обработки деталей паровых котлов;

И.П.Кулибин (1735-1818) построил станки для изготовления зубчатых колес часовых механизмов;

в конце XIX и начале XX в.в. на некоторых предприятиях начали указывать на рабочих чертежах допуски на изготовление деталей.

Зарождение технологии машиностроения, как отрасли науки связывают с появлением трудов, содержащих описание опыта производство процесса.

Впервые положение о технологии сформулировал и определил академик В.М.Севергин в 1804 г. А в 1817 г.: «технология – наука о ремеслах и заводах». Впервые был изложен опыт производства профессором Московского университета И.А. Двигубским в книге «Начальные основания технологии или краткое описание работ, на заводах и фабриках производимых».

Дальнейшее описание выполнено Тиме И.А. (1838-1920 г.г.) в первом капитальном труде «Основы машиностроения. Организация машиностроительных фабрик в техническом и экономическом отношении и производство в них работ», вышедшим в 1885 г. Позже Гавриленко А.П. (1861-1914г.г.) создал курс «Технология металлов».

Затем появились работы не просто обобщающие опыт, но и выявляющие общие зависимости и закономерности. Соколовский А.П. в 1930-1932 г.г. издал первый труд по технологии машиностроения. В 1933 г. Появился труд Каширина А.И. «Основы проектирования технологических процессов» и «Теория размерных цепей», разработанная Балакшиным Б.С., а в 1935г. – «Технология автотракторостроения», в котором Кован В.М. и Бородачев Н.А. занимались анализом качества и точности производства. Исследованием жесткости, применительно к станкам, в 1936 г. занимался Вотинов К.В. Работы ЗыковаА.А. и Яхина А.Б. положили начало анализу причин возникновения погрешностей при обработке. В 1959 г. Кован В.М. разработал методику расчета припусков. Исследования в области технологии машиностроения продолжили Глейзер Л.А., Корсаков В.С., Колесов И.М., Чарнко Д.В. и др.,

Технология машиностроения как наука (в современном понимании) прошла в своем развитии несколько этапов. Можно выделить четыре этапа.

Первый этап (до1929-1930г.г.) характеризуется накоплением отечественного и зарубежного производственного опыта изготовления машин. Публикуются описания процессов обработки различных деталей, применяемого оборудования и инструментов. Издаются руководящие и нормативные материалы ведомственных проектных организаций страны.

Второй этап (1930-1941г.г.) характеризуется обобщением и систематизацией накопленного производственного опыта и началом разработки общих научных принципов построения технологических процессов.

Третий этап (1941-1970 г.г.) отличается интенсивным развитием технологии машиностроения, разработкой новых технологических идей и формированием научных основ технологической науки.

Четвертый этап – с 1970 г. по настоящее время отличается широким использованием достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения.

Современное представление технологии машиностроения – это отрасль технической науки, которая изучает связи и закономерности в производственных процессах изготовления машин.