- •Аннотация

- •Введение

- •1. Литературный обзор

- •1.1. Общие сведения о нефти

- •1.2. Основные физические свойства нефтей

- •1.2.1. Плотность

- •1.2.2. Средняя температура кипения нефтяных фракции

- •1.2.3. Молярная масса

- •1.2.4. Давление насыщенных паров (днп)

- •1.2.5. Вязкость

- •1.2.6. Теплота сгорания

- •1.2.7. Оптические свойства

- •1.3. Классификация нефтей

- •1.3.1. Химическая классификация

- •1.3.2. Технологическая классификация

- •1.4. Необходимость подготовки нефти

- •1.5.Стабилизация нефти

- •1.6. Обессоливание и обезвоживание нефтей

- •1.6.1. Общие сведения о водонефтяных эмульсиях

- •1.6.2. Устойчивость эмульсий. Эмульгаторы и стабилизаторы эмульсий

- •1.6.3.Способы деэмульгирования

- •1.6.3.1. Центрифугирование

- •1.6.3.2. Фильтрация

- •1.6.3.3. Химический метод разрушения эмульсий

- •1.6.3.4. Холодный отстой (гравитационное разделение)

- •1.6.3.5.Термохимическое деэмульгирование

- •1.6.3.6. Электрическое деэмульгирование нефтяных эмульсий

- •2. Технологическая часть

- •2.1. Выбор и обоснование технологической схемы производства

- •2.2. Характеристика сырья и готовой продукции

- •2.2.1. Физико-химические свойства пластовой воды

- •2.2.2. Характеристика попутного нефтяного газа

- •2.2.3. Характеристика продукции упн

- •2.2.4. Физико-химические свойства реагентов

- •2.3 Технологическая схема производства

- •Исходные данные для расчета

- •2.4. Материальный баланс производства

- •2.4.1. Материальный баланс первой ступени сепарации

- •Исходные данные для расчета

- •Определение мольной доли отгона n

- •Мольный баланс процесса сепарации первой ступени

- •Массовый баланс процесса сепарации первой ступени

- •Характеристика газа, выделяющегося в сепараторе

- •Материальный баланс сепарации первой ступени

- •2.4.2. Блок отстоя

- •Материальный баланс блока отстоя

- •2.4.3. Блок электродегидраторов

- •Материальный баланс блока электродегидраторов

- •2.4.4. Сепаратор ксу

- •Исходные данные для расчёта (см.Табл.2.8)

- •Определение числа молей выделившегося газа n

- •Мольный баланс процесса сепарации на ксу

- •Массовый баланс сепаратора ксу

- •Характеристика газа, выделяющегося в сепараторе ксу

- •Материальный баланс сепарации ксу

- •2.4.5. Общий материальный баланс установки подготовки нефти

- •Материальный баланс установки

- •2.5. Расчет основного оборудования

- •2.5.2. Блок отстоя

- •Состав эмульсии блока отстоя

- •Массовая доля и плотность компонентов нефти

- •3. Механическая часть

- •3.1 Исходные данные для конструктивного расчета аппарата

- •3.1.1 Выбор материала

- •3.1.2 Расчет толщины стенки цилиндрической обечайки

- •3.1.3. Допускаемое напряжение

- •3.1.4. Толщина стенки днищ (крышек)

- •3.2. Проверка напряжений в стенке обечайки и днищах аппарата при проведении гидравлических испытаний

- •3.2 Расчет опор горизонтального аппарата

- •3.3. Эксплуатация

- •3.3.1 Назначение, применение, технические характеристики и классификация отстойника горизонтального

- •3.3.2 Устройство и принцип действия

- •3.3.3. Порядок пуска и остановка отстойника горизонтального

- •3.4. Ремонт и монтаж оборудования

- •3.4.1. Организация технического обслуживания горизонтального отстойника

- •3.4.2 Характерные неисправности и способы их устранения

- •3.4.3. Порядок сдачи оборудования в ремонт

- •3.4.4. Порядок проведения ремонта

- •3.4.5. Монтаж оборудования после ремонта

- •3.4.6. Гидравлические испытания после ремонта

- •3.5. Специальная часть

- •3.5.1. Расчет фланцевых соединений

- •3.5.2. Расчет болтов

- •4. Экономическая часть

- •4.1. Расчёт капитальных вложений и стоимости основных и оборотных средств

- •4.2 Экономическая оценка проекта.

- •5. Кип и автоматизация производства

- •5.1. Структура и контроль управления

- •5.2. Степень автоматизации

- •5.3. Объекты автоматизации

- •5.4. Описание функциональной схемы блока отстойников

- •6. Безопасность и экологичность проекта

- •6.1. Обеспечение безопасности работающих

- •6.1.1. Характеристика условий труда

- •6.1.2. Средства индивидуальной защиты и компенсация производственных вредностей

- •6.1.3. Электробезопасность, молниезащита и защита от статического электричества

- •6.2. Оценка экологичности проекта

- •6.2.1. Защита атмосферы

- •6.2.2. Защита гидросферы

- •6.2.3. Защита литосферы

- •6.3. Чрезвычайные ситуации

- •6.3.1 Аварийные ситуации на установке и мероприятия по ликвидации аварии

- •6.3.1.2 Отключение электроэнергии

- •6.3.1.7 При пожаре

- •Заключение

- •Список использованных источников

3.5. Специальная часть

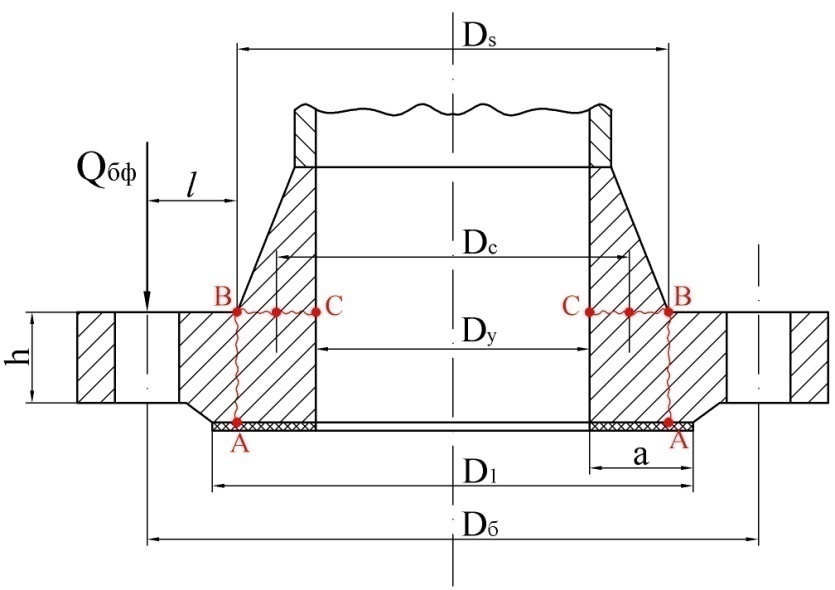

3.5.1. Расчет фланцевых соединений

Поскольку в аппарате находится огне- взрывоопасная среда – смесь углеводородов – выбираем для аппарата фланцы цельного типа на условное давление 1 МПа с плоской поверхностью уплотнения.

Произведем расчет фланца для штуцера ввода нефтяной эмульсии в аппарат. Его условный диаметр Dy=150 мм.

Расчет фланцевого соединения включает расчет болтов, расчет фланцев и выбор прокладок.

Условия работы: расчетная температура - 25°С,

расчетное давление – 0,6 МПа.

Материал фланца – сталь 09Г2С – соответствует материалу корпуса аппарата. Dy=150 – условный диаметр.

Материал болтов – сталь Вст5сп – принял в зависимости от температуры среды и материала фланца [9].

Основные параметры фланца.

Исходя из условия, что меньше максимально допустимого давления для углеродистых сталей при рабочих условиях определим максимально допустимое давление и соответствующее этому давлению условное давление. В нашем случае максимально допустимое давление равно условному давлению и составляет 0,64 МПа.

Рис. 3.11. Фланец цельного типа.

Принимаем фланец со следующими параметрами ([9], приложение 11).:

условное давление;

условное давление;

условный проход

фланца;

условный проход

фланца;

диаметр фланца;

диаметр фланца;

– диаметр болтовой

окружности;

– диаметр болтовой

окружности;

диаметр

втулки фланца;

диаметр

втулки фланца;

толщина тарелки

фланца;

толщина тарелки

фланца;

– высота

соединительного выступа (при

– высота

соединительного выступа (при

высота фланца.

высота фланца.

Болты М20 в количестве 8 штук.

Материал прокладки – паронит. ([9], табл 2.4)

3.5.2. Расчет болтов

Нагрузку на болты фланцевого соединения, находящегося под давлением среды, определим по формуле:

где

где

– общая нагрузка на болты, МН;

– общая нагрузка на болты, МН;

средний диаметр

прокладки, м;

средний диаметр

прокладки, м;

рабочее давление

среды, МПа;

рабочее давление

среды, МПа;

коэффициент

удельного давления на прокладку,

показывающий во сколько раз удельное

давление должно быть больше внутреннего

давления, чтобы условие герметичности

было выполнено;

коэффициент

удельного давления на прокладку,

показывающий во сколько раз удельное

давление должно быть больше внутреннего

давления, чтобы условие герметичности

было выполнено;

[9];

[9];

расчетная

ширина прокладки, которую принимают в

зависимости от конструкции прокладки

и уплотнительных поверхностей, м;

расчетная

ширина прокладки, которую принимают в

зависимости от конструкции прокладки

и уплотнительных поверхностей, м;

,

т.к.

,

т.к.

.

.

удельное

давление, которое нужно создать на

поверхности прокладки, МПа;

удельное

давление, которое нужно создать на

поверхности прокладки, МПа;

Определяем число болтов по наибольшей нагрузке по формуле

где

допускаемая нагрузка на один болт, МН.

допускаемая нагрузка на один болт, МН.

Допускаемая нагрузка на один болт равна:

где

внутренний

диаметр резьбы болта, м;

внутренний

диаметр резьбы болта, м;

принимаем по таблице;

принимаем по таблице;

конструктивная

прибавка;

конструктивная

прибавка;

,

т.к. выбрана углеродистая сталь;

,

т.к. выбрана углеродистая сталь;

допускаемое

напряжение, МПа;

допускаемое

напряжение, МПа;

принимаем

по таблице для Вст5сп [9].

принимаем

по таблице для Вст5сп [9].

Число болтов равно:

Нагрузку, воспринимаемую болтами, находим по формуле:

Рассчитываем фланец на условную нагрузку:

Определяем

напряжения изгиба

в

указанных сечениях (рис.3.5). Эти напряжения

не должны превышать допускаемых

напряжений, т.е.

в

указанных сечениях (рис.3.5). Эти напряжения

не должны превышать допускаемых

напряжений, т.е.

(3.38).

(3.38).

Напряжение изгиба в сечении АВ равно:

Напряжение изгиба

в сечении ВС равно:

Вывод: Так как условия выполняются, размеры и материал фланца выбраны верно. Из вышеприведенного расчет следует, что для установки подготовки нефти мощностью 4 млн. т/год требуется 2 стандартных отстойника типа ОГ-200.