- •Классификaция и условные обозначения станков

- •Классификация движений в металлорежущих станках

- •Кинематические схемы станков

- •Методика кнематической наладки металлорежущих станков

- •Методы подбора сменных колес гитар

- •Основные понятия о станках с программиым управлением и их классификация

- •Назначение и основные преимущества станков с программным уi1равлеiнием

- •Назначение цикловых систем и их функциональная схема

- •Программаторы циклов, устройства размерной наладки

- •Токарные станки общие сведения

- •Токарно-винторе3ный станок 16к20

- •Наладка токарно-винторезных станков дjiя производства различных работ

- •Лобовые токарные станки

- •Основные сведения о корусельных станках

- •Одностоечный карусельный станок 1512

- •Токарно-револьверные станки

- •Револьверные головки

- •Зажимные устройства

- •Токарные полуавтоматы и автоматы

- •Одношпиндельные токарные полуавтоматы

- •Одношпиндельные прутковые автоматы

- •Автомат 1бi40

- •Общие сведения о мвогошпиндельных токарных автоматах и полуавтоматах

- •Шестишпиндельный токарный прутковый автомат 1б265-6к

- •Токарный вертикальный восьмишпиндельный полуавтомат 1к282

- •Кинематическая схема токарного восьмишпиндельного полуавтомата 1к282

- •Общие сведения о токарных станках с программным управлением

- •Конструктивные особенности токарных станков с программным управлением

- •Токарный многорезцово-копировальный полуавтомат 1713ц с цикловым программным управлением

- •Токарный станок 16к20т1 с оперативной системой управления

- •Токарно-револьверный станок 1в340ф

- •Токарно-карусельный одностоечный станок 1512ф3 с чпу

- •Токарный центровой полуавтомат 1б732ф3 с чпу

- •Токарный патронный вертикалыiый полуавтомат 1а734ф3 с чпу

Токарный многорезцово-копировальный полуавтомат 1713ц с цикловым программным управлением

Станок предназначен для черновой и чистовой токарной обработки заготовок типа валов с прямолинейным и криволинейным: профилем и других заготовок разнообразной конфигурации. Наличие механизма смены инструмента и многопроходного устройства обеспечивает групповую обработку заготовок одним или несколькими резцами, а также многорезцово-копировальным способом.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки 400 мм; наибольшая длина обрабатываемой заготовки 710 мм; число частот вращения шпинделя 11; пределы частот вращения шпинделя 125-1250 мин-1; пределы рабочих подач копировального суппорта 0,08-2,0 мм/об, поперечного суппорта 10-630 мм/мин; скорость быстрого перемещения копировального суппорта 3,65 м/мин, поперечного суппорта 2,04 м/мин при отводе, 2,43 м/мин при подводе; габаритные размеры станка 2866 1371 2060 мм.

Основные механизмы, движения и принцип работы станка. Станок имеет крутонаклонную компоновку. По направляющим станины А перемещается каретка копировального суппорта Ж, на котором размещены ползун с резцедержателем и механизм гидрощупа. В нижней части станины имеются направляющие для поперечного суппорта И. Копировальный и поперечный суппорты расположены под углом 600 к основанию станка, что обеспечивает хороший сход стружки. На левой тумбе станины установлены редуктор Б и шпиндельная бабка В. На станине крепится также коробка подач Г, механизм установки и поворота Е копиров и командоаппарат Д, управляющий циклом работы станка. Деталь устанавливается в центрах передней и задней З бабок и получает вращательное движение. Инструмент, закрепленный в копировальном и подрезном суппортах, имеет движение подачи. В основу работы станка положен принцип одно координатной гидрокопировальной системы для позиционных перемещений, управляемых от копира. Резцы копировального суппорта повторяют в своем движении форму копира. С копировального суппорта обрабатывают цилиндрические, конические и фасонные поверхности, с подрезного - прорезают глубокие канавки, подрезают торцы и т. д.

Командоаппарат Д состоит из конечных выключателей, расположенных под коробкой скоростей, и планки с кулачками, прикрепленной к каретке копировального суппорта. При движении суппорта кулачки, установленные в пазах планки в соответствии с технологическим процессом обработки детали, нажимают на конечные выключатели, включая требуемый элемент цикла. В процессе обработки на станке автоматически за счет переключения электромагнитных муфт изменяются частота вращения шпинделя и подачи копировального суппорта.

Устройство циклового программного управления станком обеспечивает два режима работы: наладочный, когда станком управляет оператор, и полуавтоматический, когда функцию управления осуществляет командоаппарат. Полуавтоматический режим обеспечивает работу только одного суппорта, одновременную работу двух суппортов или их последовательную работу в любой комбинации, вертикальное и горизонтальное перемещение копировального суппорта в любой последовательности и быстрые его перемещения (проскок над необрабатываемой поверхностью), установку числа рабочих ходов копировального суппорта и смену резца для последнего рабочего хода, выбор величины рабочей подачи и отвод в исходное положение копировального суппорта.

Рис. Кинематическая схема полуавтомата 1713Ц с ЧПУ

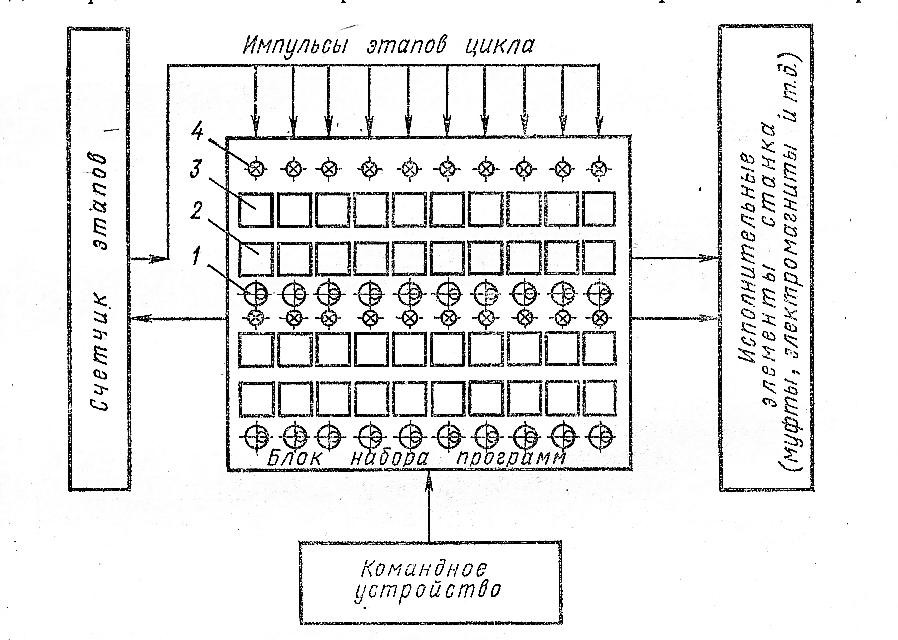

Рассмотрим структурную схему управления станком. Командное устройство состоит из конечных выключателей, выдающих импульсы от электрифицированных рабочих органов для смены этапов цикла. Счет импульсам (командам) ведет счетчик этапов, состоящий из 14 реле. Блок набора программы имеет 40 штепсельных разъемов и переключателей, обеспечивающих раздачу команд исполнительным элементам станка. Для набора программы следует установить вставки в гнезда штепсельных разъемов. Вертикальные определяют этапы обработки детали и их порядковые номера.

Рис. Структурная схема управления станком 1713Ц

Двадцать гнезд 3, расположенных в горизонтальных рядах, позволяют программировать включение электромагнитных муфт главного привода, тем самым обеспечивая определенную частоту вращения шпинделя. Гнезда 2 служат для программирования величин подач копировального суппорта, а также для включения электромагнита, который через гидрощуп управляет перемещением ползуна вниз до упора наконечника щупа в копир. Если в ряду подач нет вставки, отвод копировального суппорта в исходное положение. Подрезной суппорт можно включить в работу па определенном этапе выключателями 1. Лампы 4 сигнализируют об идущем этапе обработки.

Кинематика станка. Главное движение шпиндель VI получает от электродвигателя М1 (N = 22 кВт, n = 1460мин-1) через ременную передачу с диаметрами шкивов D = 205 мм и D =310 мм, четырехступенчатый редуктор, сменные колеса а-b, ременную передачу с диаметрами шкивов D = 245 мм и переборный блок Бl. Электромагнитные муфты M1i, М2, М3, М4 обеспечивают переключение в цикле четырех значений частот вращения и торможение шпинделя. Со станком поставляется четыре пары сменных зубчатых колес (z = 26 - 50, z = 29 - 47, z = 38 - 38, z = 42 - 34). Из 32 теоретических значений частот часть совпадает по величине, поэтому практически шпиндель имеет 11 значений частот вращения.

Уравнение кинематического баланса для минимальной частоты вращения шпинделя

![]()

Продольная подача каретки копировального суппорта осуществляется от ходового винта XV II, получающего вращение от шпинделя VI, через блок Бl, клиноременную передачу D1- D2 с двумя парами сменных шкивов (94 - 175 мм, 140 – 130 мм) и коробку подач. Электромагнитные муфты коробки подач включают попарно (или М10 и М8, или М6 и М8 или М5 и М8), и тем самым обеспечивается получение трех подач в автоматическом цикле.

Уравнение максимальной продольной подачи каретки копировального суппорта

![]() мин-1

.

мин-1

.

Предохранительная муфта М11 отключается при внезапной остановке копировального суппорта, предохраняя тем самым коробку подач от поломки. Кулачковая муфта М12 соединяет вал XV и ходовой винт XVII. Быстрые продольные подачи осуществляются от электродвигателя М2 (N = 3 кВт; n = 1425 мин-1) при включенных муфтах М7 и М9 через передачи z = 34 - 41 - 41, z = 21 - 21 - 54.

Перемещение ползуна копировального суппорта по каретке под углом 600 к оси центров станка осуществляется гидроцилиндром Ц1, поршень которого через шток жестко соединен с кареткой, а ]корпус с ползуном. Гидрощуп крепится к корпусу гидроцилипдра. К дросселирующему гидрораспределителю (ДГ) копировального суппорта масло подается от насоса Н1. При перемещении копировального суппорта по ходовому винту ХVII щуп скользит по копиру, перемещая ДГ вверх или вниз. Соответственно и резец будет отводится от детали или подводиться к ней. При включении электромагнита от конечного выключателя ДГ под действием пружины займет нижнее относительно корпуса щупа положение. Масло поступает через проточки ДГ в нижнюю полость цилиндра Ц1, а из верхней - через проточки ДГ сливается в бак. Так как шток цилиндра Ц1 неподвижно закреплен па каретке, цилиндр Ц1 опускается вниз до тех пор, пока ДГ не займет нейтральное положение при упоре щупа в копир или если будет выбран весь ход цилиндра. При отключении электромагнита система пружин переводит ДГ щупа в верхнее положение, при этом суппорт отводится в крайнее верхнее положение. Перемещение ползуна к оси центров при отсутствии копира ограничивается упором (на рис. не наказан). На ползуне копировального суппорта установлена поворотная резцовая головка, в которую вставляют два резца: для черновой и чистовой обработки. Резцы вводятся в работу по команде от устройства ЦПУ.

Поперечный суппорт состоит из каретки, базирующейся на станине, и ползуна, перемещающегося по направляющим каретки под углом 500 к горизонтальной плоскости от гидроцилиндра Ц2. Масло в цилиндр Ц2 поступает от насоса Н2. Ползун поперечного суппорта движется к заготовке сначала ускоренно, затем на рабочей подаче, от заготовки - сначала на рабочей подаче, а затем ускоренно.

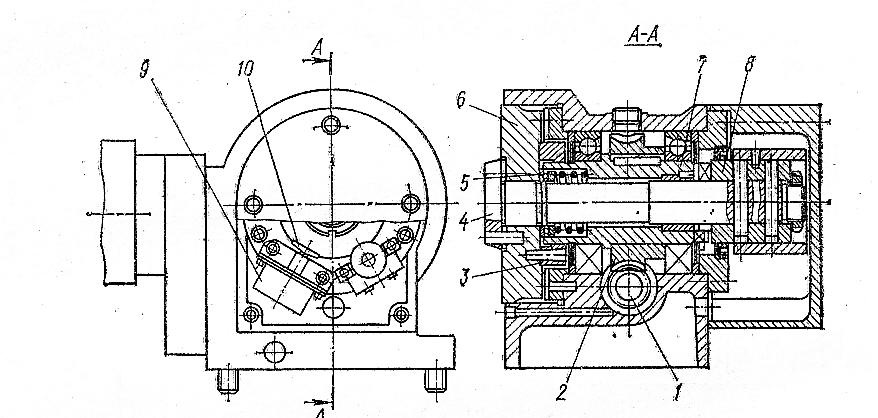

Рис. Механизм поворота копиров

Управляет этим циклом кулачок, установленный на ползуне. Для ограничения хода ползуна вперед служит регулировочный винт ХХ.

Задняя бабка имеет пиноль, перемещающуюся от гидроцилиндра Ц3. Для контроля зажима заготовки пинолью служит конечный выключатель. Установочное перемещение задней бабки происходи от вала XVIII.

Механизм установки и поворота копира состоит из двух стоек, соединенных балкой. На балке установлены центровые бабки, в которых закрепляются копиры или эталонные детали. Регулировочные лимбы и винты позволяют точно установить копиры в вертикальном и продольном направлениях относительно обрабатываемой заготовки. Механизм поворота копира дает возможность копировальному суппорту работать в несколько рабочих ходов в одном полуавтоматическом цикле, при этом каждому рабочему ходу соответствует свой копир.

Механизм поворота копира (рис) работает следующим образом. по окончании первого рабочего хода копировальный суппорт возвращается в первоначальное положение, нажимая при этом на конечный выключатель, дающий команду на включение электромагнита гидрораспределителя, управляющего гидроцилиндром 5 поворота барабана 1 копиров. Шток-рейка 4 цилиндра перемещается и поворачивает валик 3, а вместе с ним и барабан копиров. В начале поворота освобождается фиксатор 7, ранее находящийся в одном из гнезд делительного диска 2. Фиксатор через ось 6 жестко связан с упорами (на рис. не показаны), воздействующими на микропереключатели. Поворот барабана 1 происходит до тех пор, пока фиксатор 7 не заскочит в следующее гнездо. Упор при этом нажмет на конечный выключатель, который даст команду на реверс штока 4 гидроцилиндра 5. Валик 3 начнет вращаться в обратном направлении до упора гнезда диска 2 в фиксатор 7. Тем самым барабан копиров будет зафиксирован в рабочем положении.

Для возвращения барабана 1 в исходное положение после окончания последнего хода шток цилиндра вновь получит команду на поворот барабана 1, однако барабан повернется только на 15 -200 по часовой стрелке; при этом освободится фиксатор 7, а упор, закрепленный на оси 6, нажмет на конечный выключатель, дающий команду на реверс штока цилиндра. Барабан будет вращаться в обратном направлении. При этом специальные упоры не позволяют фиксатору 7 заскочить в любой паз делительного диска до момента прихода диска 2 в положение, соответствующее исходному, где барабан н фиксируется.

Гидросхема станка обеспечивает: быстрый отвод и подвод копировального суппорта и его следящее перемещение; быстрый отвод и подвод пиноли, а также ее поджим с необходимым усилием; быстрый подвод и отвод ползуна поперечного суппорта, движение и отвод ползуна с заданной подачей; поворот барабана копиров; поворот резцовой головки.

ТОКАРНЫЙ ПАТРОННО - ЦЕНТРОВОЙ СТАНОК 16К20Ф3С5 С ЧПУ

Станок предназначен для токарной обработки наружных и внутренних поверхностей заготовок типа тела вращения со ступенчатым или криволинейным профилем в один или несколько рабочих ходов в замкнутом полуавтоматическом цикле. Станок выпускают на базе станка 16К20. Класс точности станка П.

Техническая характеристика станка. Наибольший диаметр обрабатываемой заготовки над станиной 400 мм, над суппортом 220 мм; наибольшая длина обрабатываемой заготовки 1000 мм; наибольший диаметр прутка, проходящего через отверстие в шпинделе, 50 мм; число инструментов 6; число частот вращения шпинделя 22 (из них автоматически переключаемых по программе 9), пределы частот вращения шпинделя 12,5 ... 2000 мин-l; пределы рабочих подач (бесступенчатое регулирование) продольных 3 ... 1200 мм/мин, поперечных 1,5 ... 600 мм/мин; (скорость быстрых ходов: продольных 4800 мм/мин, поперечных 2400 мм/мин; габаритные размеры станка (без пульта ЧПУ, дополнительного шкафа и гидроагрегата) 3360 1710 1750 мм.

Станок оснащен различными устройствами ЧПУ. Модификации станка 16К20Ф3 в зависимости от комплектации устроуством ЧПУ имеют разные индексы. Например, станок 16К20Ф3С5 работает с устройством H2211М, станок 16К20Ф3С18 - с устройством 2У22.

Контурное устройство ЧПУ H221M обеспечивает движение формообразования, изменение в цикле значений подач и частот вращения шпинделя, индексацию поворотного резцедержателя, нарезание резьбы по программе. Число координат (всего/одновременно управляемых) 2/2. дискретность задания перемещений по оси Х (поперечных) 0,005 мм, по оси Z (продольных) 0,01 мм. Программоноситель - восьмидорожковая перфолента, код программы ISO.

Основные механизмы и движения в станке. Станок имеет традиционную для токарных станков компоновку. Основание представляет собой монолитную отливку. Станина А коробчатой формы с поперечными ребрами. Направляющие станины термообработанные, шлифованные. Каретка суппорта D с поворотным резцедержателем перемещается по неравнобокой призматической передней и плоской задней направляющей, задняя бабка Б - по передней плоской и задней неравнобокой призматической направляющей. Автоматическая коробка скоростей Б и передачи в шпиндельной бабке В обеспечивают главное движение - вращение шпинделя, а движения подачи инструмент получает от приводов продольных 3 и поперечных Г подач.

Кинематика станка. Главное движение шпиндель VI получает от электродвигателя М1 (N = 10 кВт, n = 1460 мин-1) через клиноременную передачу с диаметрами шкивов D =, 130 мм и D = 178 мм, АКС, и клиноременную передачу со шкивом D = 204 мм и D = 274 мм и передачи шпиндельной бабки АКС обеспечивает девять переключаемых в цикле частот вращения шпинделя за счет включения электромагнитных муфт. Вал II имеет три значения частоты вращения благодаря переключению муфт М1, М2, М3 (соответственно работают передачи z = 36 - 36 или Z = 30 - 42 или z = 24 - 48); вал III вращается уже с девятью различными частотами вращения: при включении муфты М1 работает зубчатая пара z = 48 - 24, муфты М5 - пара z = 30 - 42, муфты М6 - пара z = 14 - 56. Одновременным включением муфт М4 и М6 осуществляется торможение шпинделя. В шпиндельной бабке переключением блока Бl вручную можно получить три диапазона частот вращения шпинделя (12,5 … 200; 50 … 800 и 125 ... 2000 мин-1). В положении блока Бl, показанном на рис. движение с вала V на шпиндель через зубчатые пары z = 45 - 45, z = 18 - 72, z = 30 - 60. При перемещении блока Б1 в лево шпиндель VI получит вращение от вала V через передачи z = 50 - 48 или z = 30 - 60.

Уравнение кинематического баланса для минимальной частоты вращения шпинделя

![]()

Датчик резьбонарезания ДР, связанный со шпинделем беззазорной зубчатой парой z = 60 - 60, осуществляет связь между шпинделем и ходовым винтом, исходя из условия, что за один оборот шпинделя резец должен переместиться на величину шага нарезаемой резьбы.

Приводы подач имеют два исполнения: с гидравлическим шаговым приводом (рис. а) И с электродвигателем постоянного тока (рис. б).

В станке применены электрогидравлические шаговые двигатели ШД5-Д1 с гидроусилителем Э32Гl8-23 для продольной подачи и гидроусилителем Э32Гl8-22 для поперечной подачи. Винт качения продольной подачи Х с шагом Р = 10 мм получает вращение от двигателя М2 через беззазорный редуктор z = 30 - 125, а винт поперечного перемещения VIII с шагом Р = 5 мм от двигателя М3 через беззазорную передачу z = 24 - 100. Минимальная поперечная подача

![]() мм,

мм,

где

![]() -

минимальная, доля оборота выходного

вала гидроусилителя при шаге на выходном

валу шагового двигателя 1,50.

-

минимальная, доля оборота выходного

вала гидроусилителя при шаге на выходном

валу шагового двигателя 1,50.

При применении двигателей постоянного тока М4 (N = 1 кBт, n = 3000 мин-1) на ходовые винты VIII и Х устанавливают датчик обратной связи Д.

Суппорт и каретка имеют традиционное устройство, но их размеры увеличены по высоте в связи с увеличением размера винта поперечной подачи и для повышения жесткости

Рис. Кинематическая схема токарного патронно-центрового станка 16К20Ф3С5 с ЧПУ

Задняя бабка имеет жесткую конструкцию. Перемещение пиноли осуществляется с помощью электромеханической головки через винт с шагом Р = 5 мм. Постоянство усилия зажима заготовки обеспечивается тарельчатыми пружинами.

Шестипозиционный поворотный резцедержатель с горизонтальной осью вращения установлен на суппорте, а съемная инструментальная головка соответственно на валу XV резцедержателя. Съемная головка жестко связана с подвижной частью плоскозубчатой муфты М7. Поворот резцедержателя, происходит от электродвигателя М5 (N = 0,18 кВт; n = 1400 мин-1) через передачи z = 20 - 62, z = 1 - 38 при включенной муфте М8. В начальный момент движения муфты М8 вал XV подается влево, муфта М7 расцепляется и происходит поворот резцедержателя в нужную позицию, которая фиксируется конечными выключателями. Затем направление вращения двигателя М5 и соответственно муфты М8 меняется, кулачками полумуфты М8 сжимается пружина, и подвижная часть полумуфты М7 фиксируется на неподвижной ее части. Начинается рабочий цикл обработки.

Рис. Поворотный резцедержатель станка 16К20Ф3С5

Рассмотрим конструкцию поворотного резцедержателя. На выходном валу 4 находится съемная инструментальная головка (на рисунке не показана), связанная с подвижной полумуфтой 6 плоскозубчатой муфты. Поворот резцедержателя осуществляется через червячную пару 1-2, кулачковую полумуфту 7, другая половина 8 которой жестко связана с валом 4. В начальный момент движения этой кулачковой муфты вал 4 подается влево, при этом подвижная полумуфта б плоскозубчатой муфты отходит от неподвижной полумуфты 3 и резцедержатель начинает поворот в нужную позицию, которая определяется при нажиме кулачка 10 на соответствующий конечный выключатель 9. Затем происходит реверс двигателя и полумуфта 7 вращается в другую сторону, при этом полумуфта 6 с инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается и полумуфта 6 фиксируется на зубьях полумуфты 8. Конечный выключатель зажима подает команду, электродвигатель поворота отключается и начинается рабочий цикл обработки.

В съемной инструментальной головке можно установить шесть резцов-вставок или три инструментальных блока, которые налаживают на размер вне станка в специальных оптических приспособлениях регулировочными винтами в двух плоскостях.

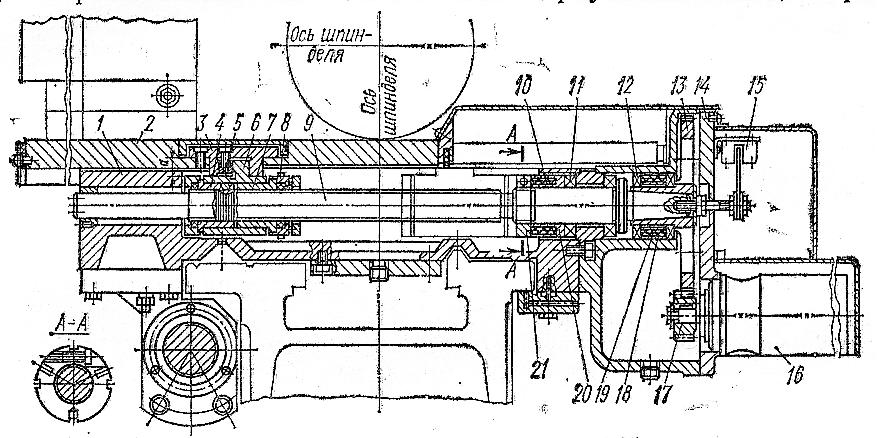

Привод поперечной подачи. Каретка суппорта 1 перемещается по направляющим станины, а салазки 2 - по направляющим каретки. От шагового двигателя с гидроусилителем 16, закрепленного

на кронштейне 14, вращение передается винту качения 9 через колеса 17 и 13. Для выбора зазора в зубчатом зацеплении смещают колесо 17 относительно колеса 13. Винт качения 9 установлен в радиальных подшипниках 12, натяг в которых создается двенадцатью пружинами 19, вставленными в специальные втулки 18. От осевого смещения винт качения удерживается упорными подшипниками 11, натяг в которых создается сжатием пружин 10. Раскрытие стыка между правым торцом гайки 21 и втулки 20 недопустимо.

Рис. Привод поперечной подачи станка 16К20Ф3С5

Корпус гайки б жестко крепят к суппорту 1 клином 5. Жесткая стыковка корпуса гайки 6 с фланцем 3 достигается подшлифовыванием последнего.

Выбор зазора и регулировку натяга в паре винт - гайка качения производят поворотом полу гайки 7 относительно полугайки 4 с помощью колеса 8, поворот которого на один зуб относительно полугайки 7 приводит к осевому смещению на 1 мкм. Бесконтактный конечный выключатель 15 выдает предварительный сигнал о выходе в нулевое положение.

Гидрооборудование станка состоит из гидростанции, двух гидроусилителей моментов и магистральных трубопроводов. Гидростанция включает резервуар для масла, регулируемый насос с приводным электродвигателем, элементы фильтрации и охлаждения рабочей жидкости, контрольно-регулирующую аппаратуру.