- •Классификaция и условные обозначения станков

- •Классификация движений в металлорежущих станках

- •Кинематические схемы станков

- •Методика кнематической наладки металлорежущих станков

- •Методы подбора сменных колес гитар

- •Основные понятия о станках с программиым управлением и их классификация

- •Назначение и основные преимущества станков с программным уi1равлеiнием

- •Назначение цикловых систем и их функциональная схема

- •Программаторы циклов, устройства размерной наладки

- •Токарные станки общие сведения

- •Токарно-винторе3ный станок 16к20

- •Наладка токарно-винторезных станков дjiя производства различных работ

- •Лобовые токарные станки

- •Основные сведения о корусельных станках

- •Одностоечный карусельный станок 1512

- •Токарно-револьверные станки

- •Револьверные головки

- •Зажимные устройства

- •Токарные полуавтоматы и автоматы

- •Одношпиндельные токарные полуавтоматы

- •Одношпиндельные прутковые автоматы

- •Автомат 1бi40

- •Общие сведения о мвогошпиндельных токарных автоматах и полуавтоматах

- •Шестишпиндельный токарный прутковый автомат 1б265-6к

- •Токарный вертикальный восьмишпиндельный полуавтомат 1к282

- •Кинематическая схема токарного восьмишпиндельного полуавтомата 1к282

- •Общие сведения о токарных станках с программным управлением

- •Конструктивные особенности токарных станков с программным управлением

- •Токарный многорезцово-копировальный полуавтомат 1713ц с цикловым программным управлением

- •Токарный станок 16к20т1 с оперативной системой управления

- •Токарно-револьверный станок 1в340ф

- •Токарно-карусельный одностоечный станок 1512ф3 с чпу

- •Токарный центровой полуавтомат 1б732ф3 с чпу

- •Токарный патронный вертикалыiый полуавтомат 1а734ф3 с чпу

Общие сведения о мвогошпиндельных токарных автоматах и полуавтоматах

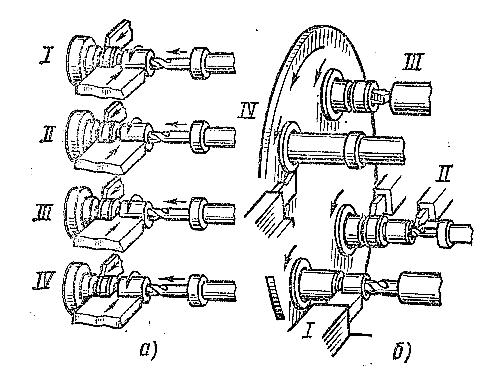

Многошпиндельные токарные автоматы и полуавтоматы выпускают в горизонтальном и вертикальном исполнении, их используют для обработки заготовок как штучных, так и из прутков. многошпиндельная обработка может производиться параллельным, последовательным и параллельно-последовательным методами. При обработке заготовок методом параллельного действия (рис. а) на каждом из шпинделе I-IV производятся одни и те же переходы согласно технологическому процессу, поэтому в конце цикла работы со станка снимают столько готовых деталей, сколько шпинделей находилось в работе. Эти станки высокопроизводительны, но применяют их только для изготовления простых деталей.

Рис. Схемы многошпиндельной токарной обработки

В станках последовательного действия (рис. б) заготовка последовательно обрабатывается на позициях I-IV, для этого шпиндельный блок периодически поворачивается. В позиции IV готовая деталь отрезается. Этим методом изготовляют сложные детали как из прутка, так и штучные. При параллельно-последовательном методе на станке последовательно обрабатываются одновременно несколько заготовок.

Шестишпиндельный токарный прутковый автомат 1б265-6к

Станок предназначен для изготовления деталей из калиброванного прутка или труб в условиях массового и серийного производства. На станке можно точить цилиндрические, конические и фасонные поверхности, подрезать торцы, точить канавки, нарезать резьбу, сверлить, растачивать, развертывать и т. д. Класс точности станка П.

Техническая характеристика станка. Число рабочих шпинделей 6; наибольший диаметр обрабатываемого прутка 65 мм; наибольшая длина подачи прутка 190 мм; число частот вращения шпинделя 29; пределы частот вращения шпинделя 73-1065 мин-1 (в быстроходном исполнении 73-1590 мин-1); ход продольного суппорта 200 мм; ход поперечных суппортов верхних и нижних 80 мм, средних 70 мм; число поперечных суппортов 6; габаритные размеры станка 6265 1830 2170 мм.

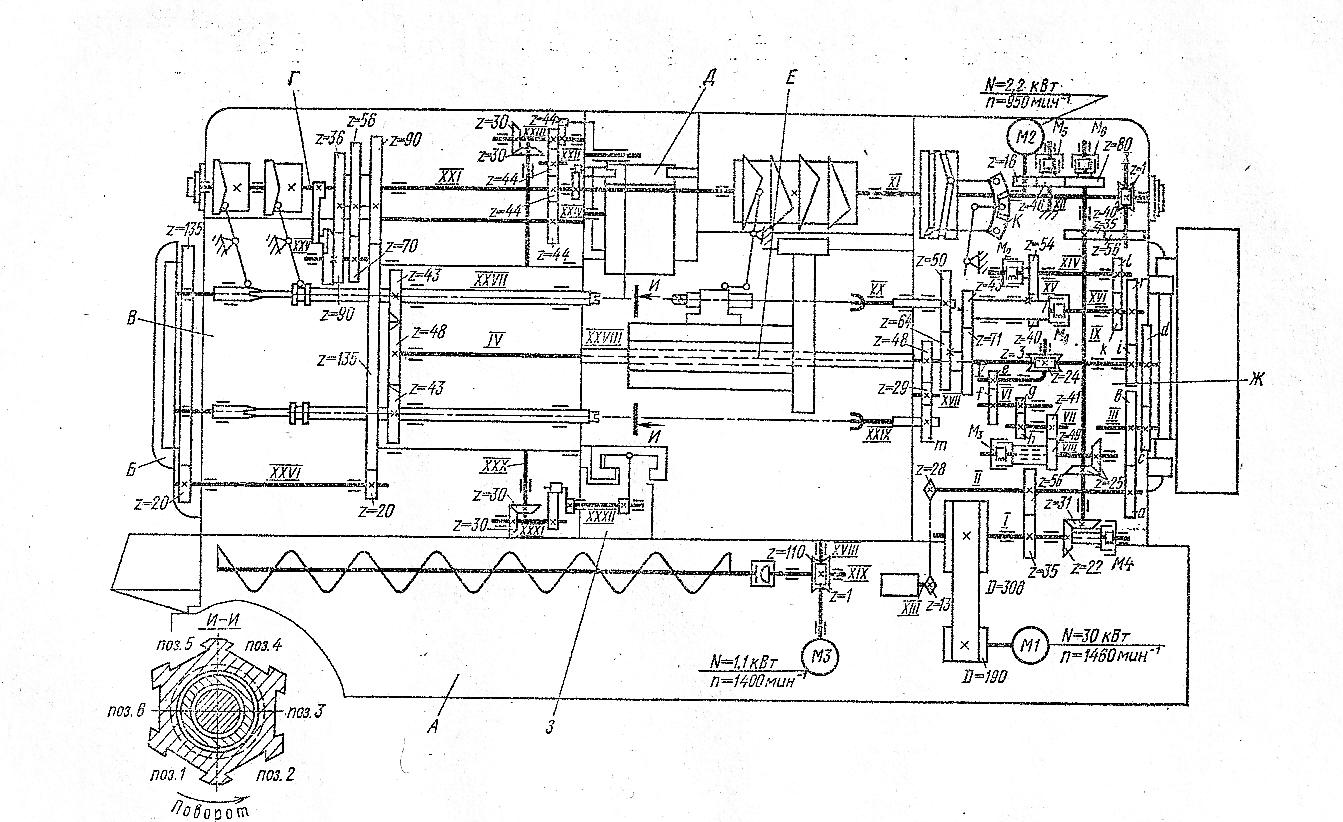

Основные механизмы станка. На станине А (рис) установлена передняя стойка со шпиндельным блоком В. С правой стороны станины расположены задняя стойка Ж, в которой расположены при· ВОД главного движения , прибор подач распределительного вала, привод инструментальных шпинделей Передняя и задняя стоика соединены траверсой, в которой находится распределительный вал Г. Обрабатываемые прутки поддерживаются направляющими трубами механизма поддержки Б. В станке имеется продольный суппорт Е и шесть поперечных суппортов с независимой подачей: два верхних Д, два нижних 3 и два средних (на схеме не показаны).

Принцип работы, движения и конструктивные особенности станка. Обработка заготовки производится последовательно в шести позициях шпиндельного блока. Каждый шпиндель получает вращательное главное движение. Движения подач - поступательное перемещение поперечных суппортов, продольного суппорта и осевое перемещение инструментальных шпинделей. В поперечных суппортах закрепляют резцедержатели с отрезными и фасонными резцами. На каждой из шести граней продольного суппорта устанавливают державки с инструментами, которые в позициях 4, 3, 5 и 6 (см. разрез И - И) могут иметь независимую от продольного суппорта подачу. В этих же позициях можно производить быстрое сверление и нарезание резьбы. Установка рабочего хода продольного суппорта и независимых устройств производится без смены кулачков. Каждый поперечный суппорт имеет независимый привод, что обеспечивает высокую жесткость; рабочий ход устанавливают с помощью стандартного набора из восьми кулачков.

Кинематика станка. Главное движение. Рабочие шпиндели XXVП получают вращение от электродвигателя Мl (N = 3О кВт, n = 1460 мин-1) через клиноременную передачу со шкивами D = 190 мм и D = 308 мм, зубчатую пару z = 35 - 56, сменные колеса а-b, c-d, центральный вал IV и косозубое колесо z = 48, зацепляющееся с пятью колесами z = 43. Поставляемый со станком набор сменных колес обеспечивает 29 значении частот вращения шпинделя.

Уравнение кинематической цепи вращения я рабочих шпинделей

![]() отсюда

отсюда

![]()

Рис. Кинематическая схема шестишпиндельного токарного пруткового автомата 1Б265-6К

Инструментальный быстросверлильный шпиндель ХXIХ получает вращение от рабочего шпинделя через колеса z = 43 - 48, вал IV, колеса z = 48 - 29 и сменное колесо m. Соответственно частота вращения быстросверлильного шпинделя

![]()

Со

станком поставляются сменные колеса m

= 29, 36, 43, 53, 55, 73. Благодаря паразитному

колесу z = 29 инструментальный шпиндель

вращается в направлении, обратном

шпинделю заготовки, поэтому относительная

частота вращения при сверлении определится

из выражения

![]()

Развертывание может осуществляться по цепи быстрого сверления, но при этом устанавливается еще одно паразитное колесо для обеспечения нужного направления вращения инструментального шпинделя.

Резьбонарезное устройство. При нарезании резьб самооткрывающимися головками привод инструментального резьбонарезного шпинделя ХХ аналогичен сверлильному, а подача производится специальным резьбовым кулачком. При использовании же метчиков, плашек в станке применяют метод обгона, при котором инструмент и заготовка вращаются в одну и ту же сторону. Но скорость вращения заготовки постоянна, а у инструмента она меняется, благодаря чему происходит нарезание резьбы или свинчивание.

Для иарезания правой резьбы (или свинчивания при левой) движение передается от рабочего шпинделя XXVII через колеса z = 43 - 48, сменные колеса i - r на вал XVI, а от него при включенной электромагнитной муфте M1 через зубчатые колеса z = 43- 71, z = 64 - 50 получает вращение приводная втулка инструментального шпинделя. Кинематическая цепь вращения инструментального шпинделя

![]() или

или

![]()

При свинчивании инструмента (или нарезании левой резьбы) электромагнитная муфта M1 выключается и включается муфта М2. Тогда вращение от центрального вала IV на приводную втулку инструментального шпинделя передается через сменные колеса i – r, k – l и далее через передачи z = 54 - 40, z = 43 - 71, z = 64 - 50.

Тогда

![]() или

или

![]()

Следовательно,

при определенном подборе сменных колес

(всегда k/l

> 1) при нарезании правой резьбы

![]() <

<![]() так

как К1

< 1, а при свинчивании правой резьбы

>

,

так как К2

>

1.

так

как К1

< 1, а при свинчивании правой резьбы

>

,

так как К2

>

1.

Движение подачи и вспомогательных ходов. Подача рабочих органов станка осуществляется кулачками, установленными на распределительном валу. Во время рабочих движений станка распределительный вал вращается медленно, а при вспомогательных (подвод и отвод рабочих органов, поворот шпиндельного блока, переключения и т. д.) - быстро. Распределительный вал состоит из двух валов XXI и XI, связанных между собой шлицевой втулкой. На валу XI находятся барабаны с кулачками зажима и подачи прутка, диск с кулачками фиксации шпиндельного блока, устройство поворота шпиндельного блока. На валу XXI расположены барабаны подачи продольного суппорта, барабаны подачи устройств с независимой подачей, диск с кулачками для привода верхних поперечных суппортов, зубчатое колесо привода командоаппарата. Распределительные валы ХХXI и ХХXII имеют диски с кулачками, управляющими движением нижних поперечных суппортов; с валом XXI эти валы связаны рядом цилиндрических и конических передач.

Рабочее вращение распределительный вал получает от шпинделей ХXVII и центрального вала IV через червячную передачу z = 3 - 24, сменные колеса e - f, g - h, зубчатую пару z = 41 - 49 при Вi{люченной электромагнитной муфте М 3, конические колеса z = = 25 - 25 и далее через передачи z = 35 - 56, z = 1 - 40.

Частота вращения распределительного вала на рабочем ходу

![]()

Вращение распределительного вала на вспомогательном ходу осуществляется от электродвигателя Мl при включении электромагнитной муфты М4, тогда частота вращения распределительного вала

![]()

Время вспомогательного хода равно 3,5 с.

В ращение в наладочном режиме распределительный вал получает от двигателя М2 (N = 2,2 кВт, n = 950 мин-1) через колеса z = 16 - 46 - 80, вал IX, передачи z = 35- 56, z = 1 - 40. При этом муфты М3, М4, Мб должны быть выключены, а муфта М6 включена. При выключении наладочного привода муфта Мб включается и тормозит распределительный вал. Частота вращения вала при наладочном режиме

![]()

Командоаппарат (на рис. не показан) включает быстрое и медленное вращение распределительных валов, реверс инструментальных шпинделей, дает другие команды. С распределительным валом XI командоаппарат связан рядом зубчатых передач.

Поворот шпиндельного блока осуществляется от распределительного вала пятипазовым мальтийским механизмом через передачи z = 70 - 56, z = 90 - 135. За один оборот распределительного вала шпиндельный блок повернется на 1/6 оборота. Следовательно,

![]() об.

шп. блока.

об.

шп. блока.

При необходимости поворота блока на 1/3 оборота вместо передачи z = 70 - 56 работает зубчатая пара z = 90 - 36. Одновременно со шпиндельным блоком через передачи z = 135 - 20, z = 20 - 135 получает вращение блок направляющих труб. Перед поворотом шпиндельный блок: расфиксируется и приподнимается над постоянными опорами на 0,3 - 0,4 мм для предотвращения изнашивания опорных поверхностей.

Продольный суппорт (см. сечение И - И) представляет собой каретку с пазами типа «ласточкина хвоста», перемещающуюся по полому валу ХХVIII. В эти пазы устанавливают неподвижные и скользящие инструментальные державки с независимым приводом. Суппорт через тяги и рычаги (на рис. не показаны) соединяется с переставным камнем кулисы К. За счет его перестановки можно изменять величину рабочего хода суппорта без смены кулачков. На барабане управления продольным суппортом имеются две канавки - рабочего и быстрого ходов суппорта.

Величина подачи (мм/об) независимых устройств

![]()

где

- число оборотов шпинделя при повороте

распределительного вала на рабочий

угол![]() ;

h - подъем кулачка; u

- передаточное число рычага.

;

h - подъем кулачка; u

- передаточное число рычага.

Винтовой конвейер отвода стружки получает вращение от электродвигателя МЗ (N = 1,1 кВт, n = 1400 мин-1) через редуктор z = 1 - 110. Лубрикатор для смазывания вращается от вала II через цепную передачу z = 28 - 13.