- •11.2. Состав средств на оплату труда 441

- •Глава 11 т7

- •Планирование средств на оплату труда

- •11.1. Цели, задачи и технология планирования средств на оплату труда

- •11.2. Состав средств на оплату труда

- •11.3. Анализ фонда заработной платы

- •Глава 12 497

- •Глава 13 41

- •Глава 14 563

- •11.4. Планирование фонда оплаты труда

- •1. Выбор форм и систем оплаты труда.

- •2. Методы определения планового фонда оплаты труда.

- •11.6. Планирование фонда заработной платы

- •Глава 11. Планирование средств на оплату труда

- •Л 6, раздел 6.1, с. 198-209.

- •Ji40, раздел 16, с. 314-328.

- •Глава 12

- •12.1. Цели, задачи и содержание планирования потребности в материально-технических ресурсах

- •12.2. Определение потребности в материально-технических ресурсах

- •1. Потребность в сырье и материалах.

- •Глава 12. Планирование потребности в мтр

- •2. Потребность в топливе и энергии.

- •Глава 12 497

- •Глава 13 41

- •Глава 14 563

- •3. Потребность в оборудовании.

- •12.3. Изучение рынка сырья и материалов

- •12.4. Планирование закупок материальных ресурсов

- •Ji11, раздел 7, с. 110-126.

- •Л 39, раздел 8, с. 65-73.

- •Л 40, раздел 13, с. 243-244.

- •Глава 13

- •13.1. Цели, задачи и содержание планирования издержек

- •13.2. Состав затрат, включаемых в плановую себестоимость продукции, работ, услуг

- •13.3. Планирование снижения себестоимости продукции по технико-экономическим факторам

- •13.4. Расчет плановых калькуляций себестоимости продукции

- •13.5. Планирование сметы затрат на производство продукции

- •13.6. Планирование себестоимости товарной и реализуемой продукции

- •Глава 14

- •14.1. Цели, задачи и функции финансового планирования

- •§1 2 3 Показатели If вценах базисного года вценах планируемого года

- •10 20 30 40 50 60 70 80 90 Единицы продукции

- •10 20 30 40 50 60 70 80 90 Единицы продукции

- •Глава 15

- •15.1. Цели, задачи и содержание оперативно-календарного планирования

- •15.3. Распределение производственной программы по плановым периодам

- •15.4. Выбор метода изготовления производственной программы

- •15.5. Оперативно-календарное планирование в массовом производстве

- •15.6. Оперативно-календарное планирование в серийном производстве

- •15.7. Оперативно-календарное планирование в единичном производстве

- •15.8. Зарубежный опыт оперативно-календарного планирования

- •Глава 15. Оперативно-календарное планирование 648

- •Глава 16

Глава 15

ОПЕРАТИВНО-КАЛЕНДАРНОЕ ПЛАНИРОВАНИЕ

15.1. Цели, задачи и содержание оперативно-календарного планирования

Оперативно-календарное планирование тесно связано с тактическим планированием и является его продолжением. Основная цель оперативно-календарного плана (ОКП) заключается в конкретизации заданий тактического плана, доведении их до исполнителей (структурных подразделений и рабочих мест) и организации ритмичной работы предприятия. ОКП обеспечивает планомерное движение всех предметов труда в пространстве и во времени с целью выполнения показателей тактического плана по выпуску и реализации готовой продукции в запланированные сроки с намеченной эффективностью. Особенность оперативно-календарного планирования состоит в том, что разработка плановых показателей и доведение их до подразделений сочетается с организацией их выполнения.

Оперативно-календарное планирование выполняет две основные функции: календарное планирование и оперативное управление ходом производства — диспетчирование.

Календарное планирование — это разработка и доведение до структурных подразделений и рабочих мест оперативных плановых заданий по выпуску продукции и обеспечению их необходимыми для этого ресурсами.

Оперативное управление ходом производства осуществляется путем текущего учета, анализа, контроля за выполнением оперативных планов и принятия мер по устранению причин, нарушающих ритмичный ход производства и реализации продукции.

В зависимости от объекта выделяют межцеховое и внутрицеховое оперативно-календарное планирование. Объектом меж цехового ОКП являются цехи основного производства, целью — обеспечение слаженной, ритмичной работы цехов основного производства, их бесперебойного снабжения ресурсами и услугами вспомогательных цехов и служб предприятия. Предметом планирования межцехового ОКП служат производственно-хозяйственные связи между цехами основного производства, а исходными данными — показатели плана производства и реализации продукции предприятия. Межцеховое ОКП осуществляется планово-про- изводственным (ППО) и планово-диспетчерским (ПДО) отделами предприятия. В задачи межцехового ОКП входят:

расчеты величины и уровня использования производственной мощности;

распределение годовой (квартальной) производственной программы по месяцам;

доведение производственной программы предприятия до структурных подразделений и рабочих мест;

выбор метода изготовления производственной программы;

разработка оперативно-календарных нормативов;

составление календарных графиков изготовления готовой продукции по предприятию;

составление и выдача цехам основного производства квартальных и месячных планов производства деталей, сборочных единиц по закрепленной за ними номенклатуре;

расчет и взаимное согласование показателей сменно-суточных календарных графиков работы цехов основного, обслуживающего и вспомогательного производств;

оперативный учет выполнения календарных планов цехами и диспетчирование хода производства;

контроль за состоянием и комплектностью незавершенного производства и т.д.

Внутрицеховое ОКП направлено на обеспечение ритмичного выполнения заданий оперативного плана участками, бригадами и рабочими местами цехов основного производства. Внутрицеховое ОКП выполняется в цехе производственно-диспетчерским бюро (ПДБ), а на участке — мастером. Задачами внутрицехового ОКП являются:

разработка оперативных планов на месяц и более короткие отрезки времени (декаду, неделю, сутки, смену) для производственных участков, поточных линий, бригад, рабочих мест;

контроль выполнения плановых заданий;

координация и регулирование работы взаимосвязанных участков, поточных линий, бригад, рабочих мест;

координация работы вспомогательных служб цеха по обеспечению работы основных производственных участков;

контроль загрузки производственных мощностей, выявление узких мест и подготовка предложений по их устранению;

учет простоев оборудования и рабочих;

принятие мер по ликвидации задержек в ходе производства, неполадок, аварий, простоев оборудования и рабочих и т.д.

В соответствии с указанными задачами в структуре планово-диспетчерского отдела (бюро) выделяются два подразделения: бюро (группы) планирования и диспетчирования. Бюро {группа) планирования разрабатывает календарно-плановые нормативы, составляет квартальные, месячные и сменно-суточные планы, ведет оперативный учет выполнения планов, проводит инвентаризацию незавершенного производства и остатков продукции в цехах. Бюро (группа) диспетчирования контролирует, координирует и регулирует производственный процесс, ход оперативной подготовки производства и текущего обслуживания рабочих мест, руководит работой транспорта, принимает оперативные меры по предупреждению и ликвидации неполадок и несоответствий в работе структурных подразделений предприятия.

Для того чтобы оперативно-календарное планирование решало поставленные задачи, оно должно быть построено на основе следующих принципов [5, 28].

Принцип специализации означает, что структура и показатели системы оперативно-календарного планирования зависят от действующей на предприятии формы организации производственного процесса. Каждому типу производства (массовое, серийное, единичное) должна соответствовать своя система ОКП.

Принцип ритмичности. Основная задача ОКП — обеспечить ритмичную работу всех структурных подразделений, участвующих в производстве и реализации продукции.

Принцип гибкости. ОКП должно реагировать на любые изменения, происходящие в процессе производства и реализации продукции.

Принцип защиты и устранения помех. Помехи в производственном процессе — это непланируемые события, которые приводят к расхождению действительного и запланированного хода производства. Необходимым инструментом защиты от помех является прогнозирование их появления и предупреждение, а в случае их наступления — скорейшая ликвидация, предотвращающая появление необратимых негативных процессов.

Принцип контроля. Контроль в системе оперативно-календар- ного планирования должен охватывать все стадии и элементы процесса производства и реализации продукции, например контроль наличия и продвижения ресурсов, присутствия рабочей силы, исправности оборудования, качества сырья и готовой продукции и т.д.

Принцип интеграции основных, вспомогательных и обслуживающих производственных процессов в единый процесс как объект оперативно-календарного планирования.

Принцип минимизации незавершенного производства предполагает сведение к минимуму заделов на всех стадиях производства.

Принцип равномерности загрузки оборудования и рабочих предусматривает синхронизацию работы рабочих мест таким образом, чтобы исключить простои в работе и пролеживание полуфабрикатов.

Принцип экономичности предполагает соизмерение затрат на ОКП с эффектом от обеспечения ритмичности, сокращения перерывов в движении предметов труда по отдельным стадиям производства, равномерности и комплексности загрузки площадей, оборудования и рабочих.

Вышеперечисленные специфические принципы в сочетании с общими принципами планирования позволяют разработать структуру и показатели систем оперативно-календарного планирования для различных типов производств: массового, серийного и единичного.

Основой для планирования движения предметов труда в производстве являются расчеты производственной мощности (ПМ) и ка- лендарно-плановые нормативы (КПН). Расчеты производственной мощности и календарно-плановых нормативов производятся, как правило, один раз в год, а перечень конкретных КПН зависит от типа производства.

15.2. Расчет производственной мощности

Под производственной мощностью предприятия (цеха, участка) понимается максимально возможный годовой объем выпуска продукции (добычи или переработки сырья) при заданных номенклатуре и ассортименте на основе прогрессивных норм использования оборудования и производственных площадей, внедрения новейшей техники, технологии, оптимальных режимов работы, научной организации производства, труда и управления. Таким образом, производственная мощность структурного подразделения и предприятия в целом зависит от производительности оборудования, наличных производственных площадей и уровня их использования.

Рассмотрим методику расчета производственной мощности предприятия. Для расчета необходимо иметь следующие исходные данные: плановый фонд рабочего времени одного станка; количество станков; производительность оборудования; трудоемкость производственной программы; достигнутый процент выполнения нормы выработки.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, поточных линий, станков (агрегатов) с учетом мер по ликвидации узких мест и возможной кооперации производства.

В расчет производственной мощности включается все наличное оборудование, в том числе и бездействующее в связи с неисправностями, ремонтом, модернизацией. Учитывается оборудование, находящееся в монтаже и на складах, предназначенное к вводу в эксплуатацию в планируемом периоде. При расчете мощности не рассматривается оборудование вспомогательных и обслуживающих цехов.

Расчет производственной мощности предприятия должен проводиться в следующей последовательности: агрегаты и группы технологического оборудования — производственные участки — цеха (корпуса, производства) — предприятие в целом.

Для расчета производственной мощности применяются два метода: по производительности оборудования; по трудоемкости изготовления продукции. В непрерывных производствах мощность агрегатов, участков и цехов рассчитывается, как правило, по производительности оборудования, а в дискретных производствах — по трудоемкости изготовления продукции.

Производственная мощность агрегата.

Производственная мощность агрегата (Ма) определяется как произведение годового планового фонда времени работы (Фп) и его производительности в единицу времени (Эа):

Ма = Фп-Эа. (15.1)

Например, производительность печи для обжига отливок составляет 0,2 тонны деталей в час; плановый фонд времени работы печи в год равен 6,9 тыс. ч; на одно изделие расходуется 0,6 тонны отливок. Производственная мощность печи составляет 1,38 тыс. тонн отливок в год (6900 • 0,2) или 2,3 тыс. изделий (1380 : 0,6).

Или другой пример: требуется определить производственную мощность печи в сталелитейном цехе с объемом завалки шихты 4 тонны; время плавки 2 часа; коэффициент выхода стали 0,6; вес комплекта стальных отливок на изделие 0,6 тонны. Расчет ведется по формуле

Дп' Ик

где 03 — объем завалки шихты на одну плавку, т; Кг — коэффициент выхода годного; Дп — длительность одного цикла плавки, ч; Вк — вес комплекта литья на изделие, т.

М =6900— =13 800 изделий.

20,6

Производственная мощность конвейерных (поточных) линий рассчитывается исходя из такта поточной линии (t):

Ма=^. (15.3)

Мощность станка с ЧПУ определяется исходя из трудоемкости обработки детали (Тщт) и коэффициента выполнения нормы выработки Ар

Ма (15.4)

Т

шт

При расчете производственной мощности важно правильно рассчитать плановый фонд времени работы агрегата. Различают календарный (Фк), режимный или номинальный (Фр) и плановый (Ф„) фонды времени.

Календарный (Фк) фонд времени производственного оборудования служит базой для расчета других видов фонда времени в планировании. Определяется произведением числа дней в данном календарном периоде (Дк) на число часов в сутках (7):

Фк= Дк-Г.

Режимный или номинальный (Фр) фонд времени работы машины (агрегата) зависит от числа календарных дней (Дк) и числа нерабочих дней (Д„) в году, а также от принятого на предприятии режима сменности работы в сутки:

Фр=(Дк-Дн)/, (15.5)

где t — среднее число часов работы машины в сутки в рабочие дни по принятому режиму сменности с учетом сокращенной длительности смены в предпраздничные дни.

Или

Фр =[(Дк -Дп )'с -Дсп 'сп ]«с > (15.6)

где Дп — число выходных и праздничных дней в планируемом периоде; tc— продолжительность рабочей смены, ч; До,— число предвыходных (предпраздничных) дней с сокращенной продолжительностью рабочей смены; tca— время, на которое сокращена продолжительность рабочей смены в предвыходные и предпраздничные дни, ч; пс — режим сменности работы предприятия (1, 2, 3 смены).

Плановый (эффективный, действительный) (Ф„) фонд времени работы оборудования равен разности между режимным (номинальным) фондом (Фр) и суммой затрат времени на ремонт, наладку, переналадку этого оборудования в течение планируемого периода (/„):

'р+'п

100

1-

(15.7)

ф =ф —t =ф р 1п р

ще tp — затраты времени на ремонт данного оборудования в процентах к режимному фонду; tn—затраты времени на наладку, переналадку, переброску оборудования в процентах к режимному фонду.

Производственная мощность участка, цеха.

Производственная мощность участка (цеха) (Му), оснащенного однотипным оборудованием, определяется умножением нормативной годовой производительности одной машины, агрегата (Ма) с учетом среднего коэффициента перевыполнения нормы выработки (k) на среднегодовой парк этого вида оборудования (и):

My = Ма • kn , (15.8)

или

Ф •к-п

Mv=

п

, (15.9)

Т

шт

ще Тщт — норма времени на изготовление единицы продукции, ч.

Производственная мощность участка (цеха), оснащенного не однотипным, а разнообразньм оборудованием, определяется пропускной способностью парка ведущих групп оборудования. К ведущим группам относят оборудование, которое выполняет основной по сложности и трудоемкости объем работ при обработке профилирующей продукции.

Если на оборудовании изготавливаются детали только для одного наименования изделия, то расчеты производственной мощности не вызывают затруднений. Если же на одном и том же оборудовании обрабатываются детали, применяющиеся в нескольких наименованиях изделий, то расчет производственной мощности участка (цеха) производится на основе трудоемкости так называемого наборного комплекта изделий. В него включаются изделия в количественном соотношении, предусмотренном в программе.

В этом случае по каждой группе оборудования рассчитывается прогрессивная норма трудоемкости обработки одного комплекта. Она определяется умножением трудоемкости обработки комплекта деталей изделия на его удельное значение в общем выпуске с последующим суммированием произведения по всем изделиям. Производственная мощность группы оборудования рассчитывается делением фонда времени работы каждой группы на норму трудоемкости одного наборного комплекта.

Например, на участке шестерен механического цеха установлено 5 токарных станков, на которых обрабатываются детали изделий А, Б и В в соотношении 48,36 и 16%. Данный процент рассчитан исходя из количества изделий и применяемости деталей в изделиях. Трудоемкость обработки комплекта деталей изделия А равна 10 сган- ко-часов; Б — 20 и В — 15. Плановый фонд времени работы оборудования составляет 23,5 тыс. ч. Рассчитываем трудоемкость комплекта приведенного изделия.

т;г » 10-48

Изделие А = =4,8 ч.

100

„ ^ 20-36

Изделие Б= =7,2 ч.

100

Изделие В =1^— =2,4 ч.

100

Итого 14,4 ч.

Далее определяем пропускную способность участка в наборных комплектах: 23 500 : 14,4 » 1632 шт.

Для определения производственной мощности в физических изделиях необходимо величину производственной мощности в наборных комплектах распределить пропорционально количественному соотношению изделий в программе:

1632

Изделие А= 48=783 шт.

100

Изделие Б=——-36=588 шт. 100

Изделие В=^^16=261

шт. 100

Итого 1632 шт.

В условиях индивидуального и мелкосерийного производства, коща в одном цехе на одном и том же оборудовании обрабатываются детали большого количества наименований изделий, расчет производственной мощности выполняется по укрупненной номенклатуре. Укрупнение проводится путем объединения (приведения) отдельных деталей в группы по признакам подобия структуры их трудоемкости. В качестве изделия-представителя выделяется такое, которое имеет наибольшее значение в общем выпуске цеха. Приведение отдельных изделий группы к изделию-представителю производится исходя из соотношения их трудоемкости при помощи коэффициентов приведения.

Пример. Требуется изделие Б и В привести к изделию-пред- ставителю А. Суммарная трудоемкость изделий составляет: А — 28 ч; Б — 32 ч; В — 16 ч. Годовой выпуск изделия А — 1,2 тыс. шт.; Б— 400; В— 840. Коэффициенты приведения соответственно равны: 1,0; 1,14; 0,57. Программа в пересчете на изделие А составит: 1200 + (400 • 1,14) + (840 ■ 0,57) = 2135 шт.

Производственная мощность предприятия.

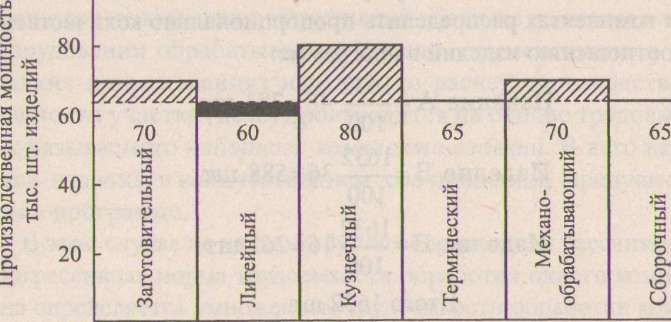

Производственная мощность предприятия рассчитывается по ведущему цеху. Для этого определяются производственные мощности всех цехов и строится диаграмма мощностей предприятия. На рисунке 15.1 изображена диаграмма мощностей в разрезе цехов предприятия.

100'-

Цеха

Рис. 15.1. Диаграмма

мощности предприятия

Наиболее часто на предприятиях машиностроения и металлообработки за ведущий цех принимается сборочный цех. Если в нашем случае за ведущий цех принять сборочный с наличной мощностью в 65 тыс. изделий, то в заготовительном цехе имеется резерв мощностей, равный 5 тыс. изделий; в кузнечном цехе — 15 тыс. изделий; в механообрабатывающем цехе — 5 тыс. изделий.

Литейный цех будет, наоборот, «узким местом»: в нем имеется недостаток производственной мощности в 5 тыс. изделий в год. Под «узким местом» понимается несоответствие мощности отдельных участков, цехов возможности ведущего оборудования.

Таким образом, при планировании производственной программы необходимо предусмотреть мероприятия, направленные, с одной стороны, на «расшивку узких мест» (увеличение мощности), а с другой — на загрузку имеющихся резервов мощностей. В нашем примере производственная мощность предприятия будет равна 65 тыс. штук изделий в том случае, если у предприятия имеется возможность увеличить пропускную способность литейного цеха на 5 тыс. штук. В противном случае за мощность предприятия следует принять объем производства в 60 тыс. изделий в год.

В оперативно календарном планировании после расчета цеховых планов производства выявляется, какую загрузку оборудования обеспечивает производственная программа. При расчете загрузки оборудования определяется степень соответствия производственной программы каждого рабочего места его производственной мощности. Поэтому расчет загрузки оборудования производится по каждому агрегату, станку. Он позволяет выявить «узкие места», а также незагруженное оборудование. На основе расчетов загрузки оборудования планируются мероприятия по «расшивке узких мест» и дозагрузке незагруженного оборудования. Решение задачи состоит в расчете действительного фонда времени работы оборудования и времени, необходимого для выполнения запланированной цеху программы. В результате сравнения этих величин определяются коэффициент загрузки оборудования, его пропускная способность, резерв или дефицит в единицах производительности и станках.

Для дискретных производств расчет коэффициента загрузки оборудования (К3) ведется по формуле

К3=—, (15.10)

D

где F—станкоемкость производственной программы, ч; D — действительный фонд времени работы оборудования, ч.

Коэффициент загрузки может рассчитываться по каждому инвентарному номеру оборудования, шифру или технологической группе оборудования. Расчет по инвентарным номерам оборудования выполняется только в том случае, если все станочные деталео- перации на участке закреплены за конкретными инвентарными номерами. Расчет загрузки по шифрам оборудования (моделям) проводится, если деталеоперации закреплены только за моделями оборудования без указания инвентарных номеров. Расчет загрузки по технологической группе оборудования рекомендуется для участков, на которых деталеоперации закреплены только за группами взаимозаменяемого оборудования.

Действительный фонд времени работы оборудования (D) рассчитывается по формуле

S-Dn -(100-PDeM )м 100 U

ще D„ — номинальный фонд времени работы оборудования при односменной работе; Р^— потери времени на ремонт при соответствующей сменности (%); S — фактическая сменность работы оборудования; и — время работы оборудования (месяцы); U—количество месяцев в расчетном периоде (году).

Расчет станкоемкости программы (F) производится по формуле

F_/An(100-^)(100+PH) 0400 '

ще t— станкоемкость деталеоперации на единицу нормирования, ч; А„ — план изготовления по деталеоперации; dt — процент снижения трудоемкости (планируемый); Р„ — потери времени на переналадку оборудования (%); W—прогрессивный процент выполнения норм выработки.

Коэффициент пропускной способности оборудования (Кп) определяется по формуле

КП =—х0,85. (15.13)

F

Резерв или дефицит оборудования рассчитывается по формулам:

в единицах производительности:

+AF =0,85\D-F; (15.14)

в станках при двухсменной работе:

±ДF

+AV=—, (15.15)

D2

где £>2 — действительный фонд времени работы оборудования при двухсменной работе.

В отраслях с непрерывным процессом производства коэффициент загрузки установок, агрегатов, машин, оборудования определяется отношением годового выпуска продукции к сумме произведений установленной (проектной) суточной (часовой) производительности единицы оборудования на годовой (расчетный) фонд времени работы единицы оборудования:

К3=„Ап

, (15.16)

Трщ

щ

где Ап—производственная программа по г-му агрегату (г = 1,2,3,..., п) в натуральных измерителях; Нр — установленная (проектная) суточная (часовая) производительность единицы оборудования в соответствующих натуральных единицах; D — годовой (расчетный) фонд времени работы единицы оборудования в сутках, часах.

При определении планового коэффициента загрузки оборудования годовой выпуск продукции должен соответствовать производственной мощности предприятия, либо производственной программе. При определении фактического коэффициента загрузки используется фактический выпуск продукции за отчетный период.