2 Виконавчі пристрої електричних регуляторів. Будова принцип роботи.

За принципом дії електричні виконавчі механізми поділяються на електромагнітні (соленоїдні) і електрорухаючі. Електромагнітними виконавчими механізмами є електромагніти великої потужності, що перетворюють електричний сигнал в переміщення регулюючого органу. Оскільки соленоїдні виконавчі механізми характеризуються релейністю дії, їх зазвичай застосовують в схемах двопозиційного регулювання з регулюючими органами невеликих розмірів.

Для роботи з іншими регуляторами (наприклад, системи АКЕСР) застосовують електрорухаючі виконавчі механізми.

У електрорухаючих виконавчих механізмах використовують як керовані, так і некеровані двигуни. У виконавчих механізмах з некерованим двигуном керованим елементом, служить муфта, яка залежно від сигналу, що поступає на неї, частково або повністю передає крутний момент, що створюється безперервно працюючим двигуном, на вихідний вал.

Виконавчі механізми з керованим двигуном підрозділяються на контактні і безконтактні. Для управління регулюючими органами в безконтактних системах автоматичного регулювання і дистанційного керування застосовують виконавчі механізми типу МЕО. Принцип дії механізму заснований на перетворенні електричного сигналу за допомогою малоінерційного асинхронного електродвигуна і редуктора в обертальний рух з постійною швидкістю. Управління механізмом може бути безконтактне - за допомогою магнітних підсилювачів УМД-160 і контактне - за допомогою реверсивних контактних пускових пристроїв (магнітних пускачів МКР-0-58).

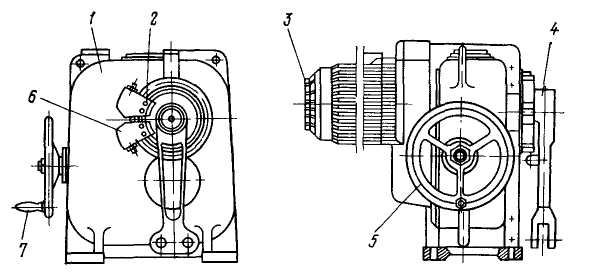

Виконавчий механізм показаний на рис. 11. Редуктор є основним вузлом, на якому змонтовані всі елементи механізму. Для приводу механізмів застосовують двофазні реверсивні електродвигуни типу ДАУ, що допускають тривалу роботу в стопорному режимі. Перехід на ручне управління механізмів здійснюється поворотом маховика ручного приводу. Електромагнітне гальмо призначене для зменшення вибігання і фіксації вихідного валу в будь-якому положенні після зникнення сигналу, що управляє. Для зворотного зв'язку і дистанційної вказівки положення вихідного валу в механізмі застосовують, наприклад, блок датчика БДР, що складається з двох реостатних датчиків з опором 120 Ом і чотирьох мікроперемикачів. Механізм сполучений з вузлом управління регулюючого органу сполучною тягою. Виконавчий механізм може працювати в режимі повторно-короткочасному реверсивному з ПВ-25% при номінальному моменті з числом включень до 300 протягом 1 години.

Рисунок. 11 - Виконавчий механізм типу МЕО:

1 - редуктор; 2 - вузли упорів; 3 - електродвигун; 4 - важіль; 5 - штуцерне введення; 6 - блок датчиків; 7 - ручний привід.

3 Розробити схему автоматизації стабілізації температури в колоні абсорбції виробництва неконцентрованої азотної кислоти.

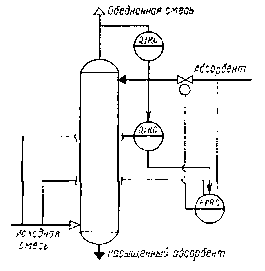

1. складається з колони абсорбції і двох холодильників, — на лініях абсорбенту і газової суміші (рис. 1) Показником ефективності процесу є концентрація Ук видаляємого компоненту в збідненій суміші, а метою управління - досягнення певного значення цієї концентрації.

Рисунок 1 - Схема автоматизації процесу абсорбції:

1,3 — холодильники, 2 — колона абсорбції.

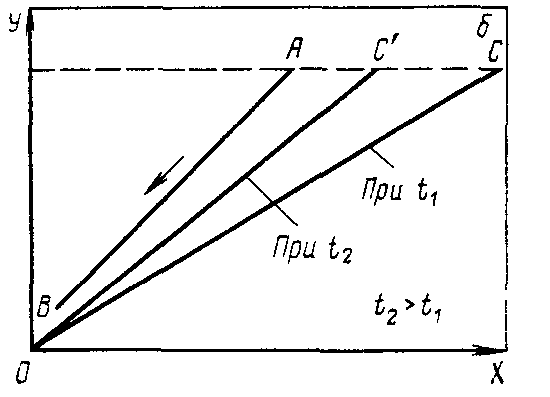

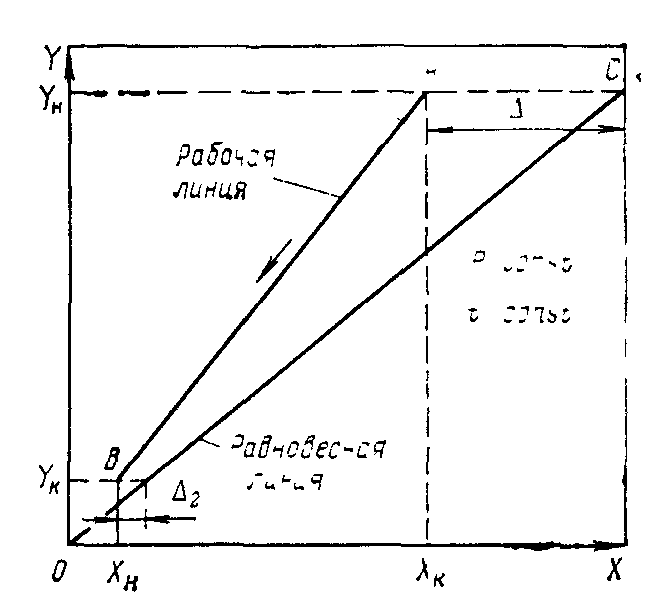

Концентрація Yк визначається різницею кількостей видаляємого компоненту, що поступає з газовою сумішшю і поглинається з неї абсорбентом. Кількість компоненту, що поступає в колону, однозначно визначається витратою газової суміші Fс і початковою концентрацією в ній видаляємого компоненту Yн. Кількість компоненту, який переходить з газової фази в рідку, в основному залежить від рушійних сил на вході в апарат ∆1 і на виході з апарату ∆2, тобто від положення робочої і рівноважної ліній процесу (рис. 2). Положення рівноважної лінії визначається температурою і тиском процесу (рис 3), а положення робочої лінії - початковою і кінцевою концентраціями компоненту в обох фазах. Якщо мета управління досягнута, концентрація Yк буде постійною; у рідкій фазі (Хк) вона визначається питомою витратою рідини Fа/Fc (де Fa - витрати абсорбенту).

Таким чином, концентрація Yк залежить від витрат газової суміші, концентрацій Хн і Ун, відношення витрат Fa/Fc, температури і тиску в апараті.

Зміни витрати газовій суміші можуть бути сильними обуреннями, тому витрату газу необхідно стабілізувати.

Концентрації Хн і Ун визначаються режимами інших технологічних процесів, з їх зміною до об'єкту вноситимуться збуджуючі дії Відношення витрат Fa/Fc можна підтримувати постійним, стабілізуючи обидві витрати.

Температура в абсорбері залежить від багатьох параметрів: температури, теплоємності і витрат газової і рідкої фаз, інтенсивності масообміну між фазами, втрат тепла в навколишнє середовище. У даному абсорбері не передбачено внутрішнє охолоджування, тому обмежуються стабілізацією температур абсорбенту ta і газової суміші tс на вході в абсорбер, що досягається зміною витрат холодних носіїв. Тиск в абсорбері доцільно стабілізувати зміною витрат збідненої суміші

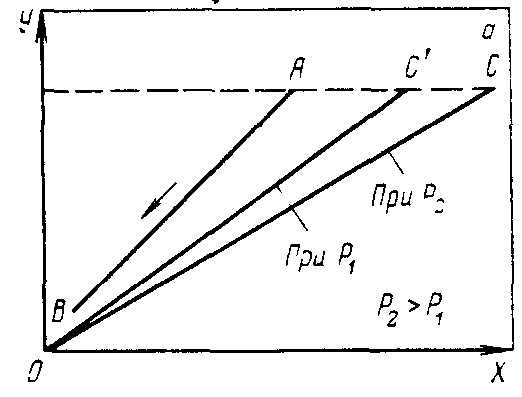

Рисунок 2 - Діаграма Х—У:

Х і У — вміст компоненту, що поглинається, в рідині і газі.

Отже, стабілізувати всі параметри, що впливають на показник ефективності, практично неможливо. Тому у якості регульованої величина слід взяти концентрацію Ук, а регулюючі дії реалізувати зміною відношення витрат Fа / Fс Для поліпшення якості регулювання показника ефективності треба передбачити вузли регулювання витрат Fc, температур ta і tс, тиску в колоні. У нижній частині абсорбера повинна знаходитися деяка кількість рідини, що забезпечує гідравлічний затвір, що виключає надходження газової суміші з абсорбера в лінію насиченого абсорбенту і дозволяє регулювати тиск в абсорбері Постійна кількість цієї рідини підтримується регулюванням рівня в абсорбері, що забезпечується зміною витрат насиченого абсорбенту.

|

|

а |

б |

Рисунок 3 - Вплив тиску (а) і температури (б) на процес абсорбції Х і У вміст компоненту, що поглинається, в рідині і газі. |

|

Розв’язок типових задач

Регулювання концентрації поглингаємого компоненту в насиченому абсорбенті. Така мета управління часто ставиться при проведенні процесу абсорбції у виробництві кислот. У цьому випадку з газової суміші необхідно поглинати таку кількість компонента, яке б забезпечило сталість концентрації Ук. В якості основного регульованого параметра варто брати цю концентрацію (часто використовують також щільність продукту), а регулюючий вплив має здійснюватися зміною витрати абсорбенту. При цьому датчик складу з метою зменшення запізнювання може бути встановлений не на лінії насиченого абсорбенту, а в кубі колони.

Регулювання складу при змінах витрат газової суміші. Якщо витрати газової суміші визначається технологічним режимом попереднього процесу, то стабілізувати їх не можна, а такі зміни є для абсорбера сильними збудженнями. Для якісного регулювання процесу ці збудження слід компенсувати до розповсюдження їх в об'єкті. Це завдання вирішує регулятор співвідношення витрат газової суміші та абсорбенту з корекцією за концентрацією Ук.

Якщо на установку надходить суміш постійного складу, то виключається один із сильних збуджуючих впливів. Тоді достатньо замість регулювання концентрації Ук, можна обмежитися стабілізацією витрат газової суміші та абсорбенту. Якщо при цьому витрати газової суміші змінюються в часі, встановлюють регулятор співвідношення витрат газової суміші абсорбенту без корекції за концентрацією.

Регулювання процесу ізотермічної абсорбції. Деякі процеси абсорбції протікають з великим виділенням тепла, що погіршує масопередачу. У зв'язку з цим виникає необхідність у відборі частини тепла з абсорбера, для чого встановлюють охолоджуючі змійовики безпосередньо в колоні. Витрати холодоносія, що подається в змійовик, повинні визначатися тепловим режимом всього абсорбера. Якщо змійовики встановлені по всій висоті абсорбера, то параметром, що характеризує тепловий режим абсорбера, є температура холодоносія на виході з нього. Якщо ж змійовики встановлені тільки в нижній частині абсорбера, регульованою величиною є температура насиченої абсорбенту.

Регулювання перепаду тиску в колоні. Деякі конструкції абсорбційних колон дуже чутливі до порушення гідродинамічного режиму: навіть незначні зміни швидкості газу в колоні ведуть до нестійких режимів її роботи. У цих випадках слід стабілізувати не тиск, а перепад тиску в колоні зміною витрат збідненої газової суміші.

Регулювання процесу в умовах рециклу абсорбенту. У деяких випадках абсорбент, що виходить з куба колони, лише частково відбирається з установки, більша ж частина його повертається в колону в якості рециклу. Рівень у колоні при такій технології регулюють зміною витрат насиченого абсорбенту, виведеного з установки, а концентрацію Ук - зміною витрат свіжого абсорбенту.

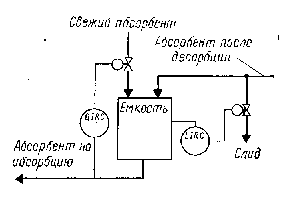

Регулювання складу абсорбенту, що надходить у абсорбційну колону (рис. 4). Абсорбент, що повертається з ділянки десорбції, може містити деяку кількість компонентів газової суміші, що значно погіршує процес абсорбції. У цьому випадку необхідно постійно виводити частину відпрацьованого абсорбенту із системи і вводити таку ж кількість свіжого. Це здійснюється в спеціальній ємності, яка встановлюється між абсорбером і десорбер. При цьому склад абсорбенту на вході в абсорбер стабілізують зміною витрати свіжої абсорбенту. Баланс між витратами свіжого і відпрацьованого абсорбенту, що виводиться із системи, підтримується за допомогою регулятора рівня, що впливає на витрату зливається абсорбенту.

Рисунок 4 – Схема регулювання складу абсорбенту, що поступає в колону.

Регулювання за збуренням (використання багатоконтурних систем). Якщо в об'єкт надходять обурення у вигляді зміни складу і витрати вихідної суміші, то витрата абсорбенту доцільно змінювати залежно від цих параметрів, т. е. використовувати регулювання за збуренням. На схемі (рис. 5) показана двоконтурна система, що здійснює таке регулювання.

Рисунок 5 – Схема регулювання за збудженням за умов змінних витрат та складу вихідної суміші.

Завдяки використанню багатоконтурних систем можна значно поліпшити якість регулювання процесу і при наявності інших збурень. В якості допоміжних параметрів вибирають витрата абсорбенту - при регулюванні концентрації витягується компонента в збідненої суміші; витрата холодоносія - при регулюванні температур газової суміші та абсорбенту, виведених з холодильників; витрата насиченого абсорбенту - при регулюванні рівня.