Завдання 6

Основні відомості про системи автоматичного контролю (класифікація системи автоматичного контролю, структурні схеми систем автоматичного контролю)

Автоматичний контроль найдавніший і водночас найважливіший вид автоматизації - саме зі створення та застосування в технологічних процесах систем автоматичного контролю, власне, й розпочався розвиток автоматизації.

Системи автоматичного контролю забезпечують швидкі та точні вимірювання потрібних технологічних параметрів: температури, тиску, рівня, витрати, якісних параметрів (фізико-хімічних властивостей) проміжних продуктів і, що особливо важливо, параметрів якості готової продукції.

Схема автоматичного контролю має в своєму складі щонайменше два засоби вимірювання, з'єднані між собою лінією (каналом) зв'язку, наприклад, термопару, підключену до мілівольметра. Один з них - первинний вимірювальний перетворювач - сприймає вимірюваний фізичний параметр Хі об'єкта автоматизації і слугує для перетворення вимірюваного параметра Хі в інший фізичний параметр - сигнал, який зручно передавати каналами Другий засіб вимірювання (його називають вторинним приладом, вважаючи, що всі перетворювачі, від яких він отримує інформаційні сигнали, є відносно нього первинними) вимірює сигнал, що надходить на його вхід із ліній зв'язку та несе інформацію про значення вимірюваного параметра. Вторинний прилад подає вимірювальну інформацію у формі, зручній для візуального сприйняття людиною-оператором.

Спостерігаючи за показаннями вторинного приладу та знаючи встановлену норму для значення вимірюваного параметра (допустимі відхилення часто наносять безпосередньо на шкалу вторинного приладу аналогового типу), оператор може здійснювати контроль, а в разі потреби - й ручне керування об'єктом автоматизації.

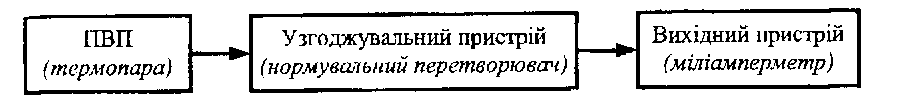

За кількістю наявних вимірювальних каналів розрізняють одно- та багатоканальні системи автоматичного контролю. Спрощену схему одноканальної системи автоматичного контролю показано на рис. 1 (курсивом показано приклади можливих варіантів застосування відповідних засобів вимірювальної техніки (ЗВТ)).

Рисунок 1 - Структурна схема одноканальної системи передавання вимірювальної інформації.

Залежно від форми подання вимірювальної інформації системи автоматичного контролю поділяють на показуючіі, реєструючі та сигналізуючі.

У перших з них вимірювальна інформація виводиться на показуючі прилади і відображає тільки миттєві значення контрольованих параметрів. До складу реєєструючої системи автоматичного контролю вводяться реєєструючі (самописні) прилади, що забезпечують запис динаміки зміни технологічних параметрів у часі. Це дозволяє надалі відновити хід проходження технологічного процесу. Наявність у складі системи автоматичного контролю пристроїв сигналізації забезпечує автоматичне оповіщення персоналу - поданням світлових або звукових сигналів - про відхилення контрольованих параметрів за допустимі межі. Це відчутно спрощує роботу оператора.

Залежно від призначення та складу технічних засобів система автоматичного контролю може забезпечувати одночасну реалізацію всіх названих Функцій.

В умовах автоматизованого контролю функції людини зводяться до виявлення відхилення контрольованого параметра від його заданого значення, вироблення рішення щодо зміни технологічного режиму та реалізації цього рішення на технологічному об'єкті керування зміною положення регулювальних органів на відповідних технологічних трубопроводах.

2. Застосування систем автоматичного контролю характерно для початкового етапу розвитку автоматизації, коли кількість технологічних апаратів і вимірюваних параметрів була невеликою. З розвитком технологій нафтопереробної, нафтохімічної, хімічної й інших галузей промисловості кількість апаратів, використовуваних у технологічному процесі швидко збільшувалася, а самі процеси ускладнювались. Ручне регулювання замінено на автоматичне, здійснюване складними системами автоматичного керування, однак ефективне функціонування цих систем неможливе без точної вимірювальної інформації, отримуваної від вимірювальних систем. В автоматизованих виробництвах такі системи працюють в автоматичному режимі; їх називають системами автоматичного контролю.

Розглянемо схему системи автоматичного контролю, що складається з об'єкта контролю, окремих вимірювальних каналів, інших вимірювальних пристроїв і забезпечує одночасне вимірювання та реєстрацію всіх контрольованих параметрів об'єкта вимірювання (рис. 2). У ній вимірювальна інформація про стан об'єкта вимірювання за значенням вимірюваних параметрів у кожному вимірювальному каналі формується за допомогою первинного вимірюючого перетворювача (ПВП) і посилається у вигляді відповідних - електричних або пневматичних - сигналів у канали зв'язку.

Найпростішу структуру вимірювального каналу, що включає три складові - ПВП 1, канал зв'язку 4.1 і вторинний прилад 5 - показано на рис. 2 (вимірювальний канал І). Прикладом технічної реалізації такого вимірювального каналу може бути вимірювання температури за допомогою термоелектричного перетворювача та автоматичного потенціометра (при цьому лінію зв'язку 4.1 утворюватимуть подовжувальні або компенсаційні провідники - залежно від типу використаного термоелектричного перетворювача) чи вимірювання витрати за допомогою індукційного витратоміра, що складається з ПВП та вимірювального приладу (мілівольтметра).

Залежно від типу вимірюваної фізичної величини, принципу дії ПВП, виду його вихідного сигналу та відстані, на котру потрібно передати інформацію, до складу вимірювального каналу, окрім ПВП, можуть бути додані проміжний 2 та передавальний 3 перетворювачі. При цьому територіально проміжний перетворювач 2 можна розміщувати біля ПВП І на об'єкті вимірювання (рис. 2, вимірювальний канал II) або в операторній біля вторинного приладу 5 (рис. 2, вимірювальний канал III), який вимірює сигнал, що надходить із лінії зв'язку, та перетворює його у форму, зручну для безпосереднього сприйняття людиною (візуальні сигнали виміряних значень контрольованих параметрів ХN1…..ХNi).

Рисунок 2 – Структурна схема багатоканальної системи автоматичного контролю з окремими вторинними приладами в кожному вимірювальному каналі:

1 - ПВП; 2 - проміжні вимірювальні перетворювачі; 3 - передавальні перетворювачі; 4 - лінії зв'язку; 5 - вторинні прилади; 6 - пристрій добування квадратного кореня; 7 - пневмоелектричний перетворювач; 5 – інтегратор.

Прикладом першого з них може бути вимірювання рівня рідини за допомогою буйкового рівнеміра. У ньому проміжний пневмосиловий перетворювач 2 розміщується безпосередньо над ПВП (буйком) 1, а вихідний уніфікований сигнал перетворювача Рвих = 0,02...1 МПа за допомогою пневмолінії зв'язку 4.3 (лінія зв'язку 4.2 тут механічна) подається на пневматичний вторинний прилад. У випадку ж вимірювання, наприклад, рН ЕРС, яка визначається різницею потенціалів вимірювального та порівняльного електродів, з виходу ПВП 1 рН-метра екранованим електрокабелем 4.4 надходить на розміщуваний на щиті в операторній проміжний перетворювач (електронний блок рН-метра) 2, вихідний уніфікований сигнал якого подається на автоматичний потенціометр або міліамперметр.

Подібне територіальне рознесення можна застосовувати й до передавальних перетворювачів 3. Наприклад, для вимірювання температури манометричним термометром безшкальний дифманометр, який зазвичай використовують для передавання пневмосигналу на велику відстань, залежно від умов застосування можна розміщувати або поблизу ПВП (термобалон манометричного термометра) 1 (рис. 2, вимірювальний канал IV), або віддалено від нього за допомогою лінії зв'язку 4.6 (трубка-капіляр завдовжки 60 м). Вихідний сигнал дифманометра лінією зв'язку 4.7 (зазвичай поліхлорвінілова пневмотрубка) надходить на пневматичний вторинний прилад 5.

Окрім уже названих технічних засобів, до складу вимірювальних каналів системи автоматичного контролю технологічних параметрів можуть включатись і різноманітні додаткові пристрої. Наприклад, для вимірювання витрати рідини або газу в трубопроводі за допомогою витратоміра змінного перепаду тиску (рис. 2, вимірювальний канал V) звужувальний пристрій (діафрагма чи сопло) 1 перетворює вимірювану витрату в перепад тиску, який лінією зв'язку 4.8 (пневматичною або гідравлічною) підводиться на вхід дифманометра 3. Останній формує пропорційний вимірюваній витраті вихідний уніфікований сигнал і через лінію зв'язку 4.9 забезпечує дистанційне передавання вимірювальної інформації. Оскільки залежність між перепадом тиску на звужувальному пристрої та вимірюваною витратою квадратична, то для її лінеаризації вихідний сигнал дифманометра подається на пристрій добування квадратного кореня 6.

Для визначення кількості речовини, що перейшла трубопроводом за певний відтинок часу, додатково до вторинного приладу 5 використовують інтегратор 8 (він може бути вбудованим у прилад). Оскільки елементи 3 - 6 вимірювального каналу частіше належать до пневматичних технічних засобів, а інтегратор 8, навпаки, до електричних, то для їх узгодження використовують пневмоелектричний перетворювач 7. Відповідно до вибраних типів згаданих ЗВТ та використаного вторинного приладу 5 добирають і види ліній зв'язку 4.10 - 4.12.

Варто зазначити, що сформована у вигляді уніфікованого сигналу електричного чи пневматичного - вимірювальна інформація, окрім подавання її на вхід відповідного вторинного приладу 5, паралельно може спрямовуватися в ЕОМ (пневматичний сигнал необхідно заздалегідь перетворити в уніфікований електричний сигнал) або в систему автоматичного керування. Для цього знадобляться пневмоелектричні чи електропневматичні перетворювачі та відповідні лінії зв'язку.

Інший тип вимірювальної системи - система (рис. 2), яка забезпечує почергове підключення вимірювальних каналів до вторинного приладу 5 за допомогою комутатора 6.

Особливістю такої вимірювальної системи є також те, що вихідні сигнали перетворювачів усіх вимірюваних величин мають бути однаковими як за природою сигналу, так і за діапазоном вимірювань, тому що всі вони відображаються та реєструються одним і тим же вторинним приладом 5.

Для забезпечення уніфікації сигналів, які надходять від ПВП, або використовують ПВП з уніфікованим виходом, або додають до них спеціальні проміжні (нормувальні) перетворювачі.

З метою оптимізації приймання та оброблення сигналів вимірювальної інформації, розширення можливостей та поліпшення характеристик систем автоматичного контролю для керування їх роботою можна застосовувати МП чи мікро-ЕОМ. До складу такої системи, приклад структури якої показано на рис. 3, окрім вимірювальних каналів та комутатора, входять також програмовані підсилювачі, АЦП (у разі використання цифрових ПВП потреба в ланцюжку комутатор - АЦП відпадає), МП, інтерфейс та інші технічні засоби (їх більш детально розглянуто у восьмому розділі).

За аналогією розглянутої класифікації систем керування системи автоматичного контролю, структурні схеми яких показано на рис. 2 і 3, із певною часткою умовності можна назвати децентралізованою та централізованою.

Рисунок 3 - Структурна схема багатоканальної системи автоматичного контролю, керованої МП.