- •Эволюция процессов планаризации топологического рельефа интегральных микросхем

- •Применение кремнийорганических пленкообразующих композиций в технологии производства интегральных схем.

- •Процесс планаризации без травления

- •Диэлектрики с высокой диэлектрической проницаемостью

- •Диэлектрики с низкой диэлектрической проницаемостью

Процесс планаризации без травления

Наиболее простой способ планаризации - использование двухслойного диэлектрика ХОГФ-оксид/НЦР-пленка. В этом случае НЦР-пленка напрямую контактирует с межсоединениями и поэтому должна иметь хорошие диэлектрические характеристики. Порядок нанесения НЦР и ХОГФ слоев определяется геометрией и природой нижележащих слоев. В производстве ИС для геттерирования ионов натрия обычно используются фосфоросодержащие НЦР-пленки. Однако данный способ имеет ряд недостатков:

фоторезисты, используемые при проведении фотолитографии, могут иметь плохую адгезию к НЦР-материалам;

при осаждении Al/2% Cu на НЦР-пленку, некоторые участки металла имеют очень высокое сопротивление к плазменному травлению Al, что приводит к образованию недотравов и закороток по Al;

селективность травления Al относительно НЦР-пленок низкая, поэтому при его травлении возможны значительные затравы в НЦР-пленку;

в случае, когда первоначально наносится НЦР-пленка, неконформное осаждение ХОГФ-пленки может привести к возникновению полостей между шинами и обрывам металлизации. Для решения этой проблемы необходимо использовать либо более толстые НЦР-пленки, что нецелесообразно из-за их предрасположенности к растрескиванию, либо многослойные структуры типа ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид.

И, наконец, пары воды и другие примеси, в первую очередь подвижные ионы металлов, содержащиеся в НЦР-пленках способствуют загрязнению металла или его сплавов в области контакта, что приводит к высоким контактным сопротивлениям.

Ряд перечисленных проблем можно решить, используя трехслойный диэлектрик ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид. Однако при вскрытии окон в таком диэлектрике возникает новая проблема. Углерод, содержащийся в силоксановых пленках, вызывает уменьшение скорости травления во время вскрытия окна. Величина падения скорости травления сильно зависит от размеров окна и для того, чтобы вскрыть все окна необходимо увеличивать время перетрава. Кроме того, при использовании трехслойной структуры остается нерешенной проблема увеличения контактных сопротивлений из-за окисления Al или его сплавов, за счет газовыделения из НЦР-пленки при термообработке.

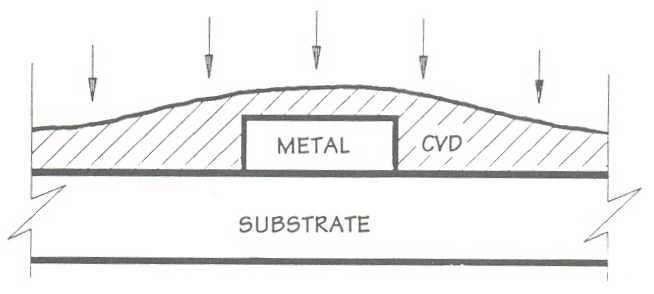

Для решения проблемы загрязнения верхнего уровня металлизации в трехслойной структуре ХОГФ-оксид/НЦР-пленка/ХОГФ-оксид, авторы предлагают два раза проводить РСС НЦР-пленки. При этом, первую РСС проводят после сушки 200С перед отжигом 400С, а вторую РСС – после ПХТ контактных окон перед проведением ПХУФ. Проведение второй РСС способствует уменьшению скорости растрескивания межслойного диэлектрика в области контактных окон и снижению уровня загрязнения. В ряде случаев, для исключения растрескивания данной структуры предлагается использовать НЦР-пленки, расположенные между двумя диэлектрическими слоями, имеющими напряжения сжатия [98] для компенсации растягивающих напряжений. Последовательность процесса планаризации показана на рис.12.

Силсесквиоксановые НЦР-материалы являются материалами с чрезвычайно высокой стойкостью к растрескиванию, не содержащими влаги и имеют минимальные механические напряжения пленок. Они могут успешно применяться в процессе планаризации без травления. Однако при использовании кислородной плазмы для удаления фоторезистивной маски этот тип НЦР-материалов склонен к окислению органических компонентов. Окисление вскрытой в контактах НЦР-пленки приводит к формированию CO2 плюс H2O и пористой SiOH структуры, которая захватывает влагу. Поэтому процесс травления контактов должен быть оптимизирован, во избежание образования остатков, а фоторезист должен удаляться в процессе, который не разлагает силсесквиоксановую пленку путем ее окисления.

Силоскановые НЦР-пленки обладают малым содержанием влаги, но слегка большим количеством воды, чем силсесквиоксановые полимеры. Они также имеют повышенную стойкость к растрескиванию, минимальные механические напряжения и могут успешно применяться в процессе планаризации без травления, но подобно силсесквиокановым пленкам они склонны к окислению органических компонентов при удалении маски фоторезиста в кислородной плазмой. Силсесквиоксановые и силоксановые НЦР-пленки лучше фосфоросиликатных стекол, так как они заполняют канавки и пустоты без трещин и зазоров благодаря их низкой усадке и низким напряжениям.

Преимуществом фосфоросиликатных стекол является то, что они не подвержены окислению вскрытых НЦР-пленок в контактах при удалении фоторезиста в кислородной плазме. Недостатком является то, что они имеют малую толщину (110 нм и меньше), поэтому, когда необходимо использовать более толстые слои, требуется наносить два и более слоя, так как при отжиге пленка дает усадку больше чем силоксановые и силсесквиоксановые пленки. Так как эти пленки являются кислотными, то их нецелесообразно применять на металлических шинах из-за возможной коррозии металла.

Фосфоросиликатные НЦР-пленки, содержащие 4% фосфора более плотные и имеют более низкие напряжения растяжения и диэлектрическую постоянную. Усадка НЦР-пленок, содержащих 2% фосфора, меньше чем у пленок с 4% фосфора. Пленки с 4% фосфора также имеет более высокую склонность к накоплению влаги. Во всех случаях при использовании фосфоросиликатных НЦР-пленок должны приниматься меры по поддержанию низкой влажности.

а) Подложка с

первым уровнем металлизации

б) Осаждение

ХОГФ-оксида

в) Нанесение

НЦР-пленки

г) Осаждение

второго слоя ХОГФ оксида

д) Вскрытие

контактных окон

е) Осаждения

барьерного металла

ж) Осаждение

второго металла

Рис. 12 Последовательность процесса планаризации без травления [40].

На эффективность планаризации влияют величина аспектного соотношения, высота элементов рельефа, величина зазоров между ними и толщина планаризующего диэлектрика. Для интегральных микросхем, в которых аспектное соотношение изменяется в широких пределах (от 0.18 до 1.5 или более), планаризовать рельеф в одинаковой степени невозможно. Поэтому необходим компромисс или использование комбинированных методов планаризации. Для интегральных микросхем, в которых аспектное отношение изменяется в пределах от 1.5 и более, легко можно обеспечить приемлемую степень планарности. В тоже время, для того чтобы обеспечить ту же степень планарности для рельефа с большей высотой, необходимо увеличивать толщину НЦР-пленки пропорционально возрастанию высоты элементов топологического рельефа. Однако при этом повышается вероятность растрескивания планаризующей пленки во время проведения термических обработок. Кроме того, вероятность растрексивания возрастает при наличии отрицательного профиля алюминиевых шин. Угол наклона боковых стенок рельефа более точно характеризует степень планарности поверхности топологического рельефа, чем коэффициент планаризации.

Процесс планаризации с частичным удалением НЦР-пленки

Проблемы вскрытия контактных окон и повышения надежности решаются путем (сквозного) вытравливания (etchback) НЦР-стекла из участков, где формируются контактные окна между первым и вторым уровнями металлизации. Так как толщина НЦР-пленки в структуре ХОГФ-оксид/НЦР-пленка на верхней поверхности шин первого уровня металлизации относительно мала, то частичное вытравливание НЦР-пленки приводит к удалению НЦР-материала из этих участков. Часть НЦР-слоя в зазорах между проводниками сохраняется и служит компонентом межуровневой изоляции в готовом приборе, а такой процесс называется процессом с частичным вытравливанием. Данный процесс имеет ряд преимуществ:

для создания двухслойной металлизации требуется минимальное количество дополнительных операций;

частичное вытравливание позволяет использовать более тонкие слои ХОГФ-оксида, что позволяет проводить планаризацию структур с меньшими топологическими размерами без образования пустот в изолирующем диэлектрике.

Частичное сквозное травление очень эффективно для микрорельефа, включающего пространства между элементами меньше одного микрона или там, где не может применяться технология полного сквозного травления. Частичное сквозное травление используется тогда, когда количество технологических операций не критично.

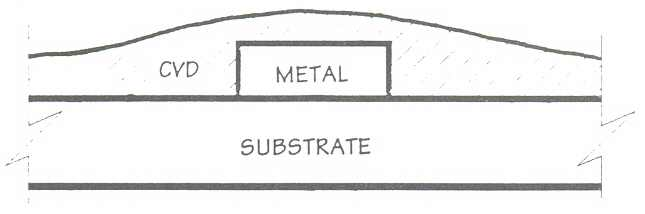

Процесс осуществляется следующим образом (рис.13):

на структуру с металлическими шинами осаждается тонкий (0.12-0.41 мкм) ХОГФ слой. Толщина ХОГФ пленки определяется топологией прибора. Если контактные отверстия будут травиться там, где имеются тонкие покрытия НЦР, рекомендуются тонкие НЦР-слои. Если в областях контактов имеются тонкие и толстые НЦР-слои, должны использоваться толстые ХОГФ слои на поверхности металлических шин для того, чтобы обеспечить адекватное травление НЦР-пленки в более толстых областях без вскрытия металлических шин. Если пространство между металлическими шинами глубокое, необходимо использовать тонкий ХОГФ слой, который конформно воспроизводит топологический рельеф, чтобы позволить НЦР-пленке заполнять зазоры без трещин и зазоров;

наносится НЦР-пленка, один или два слоя. После нанесения каждого слоя проводится сушка НЦР-пленок при температурах 80-90С, 150С и 250-260 в течение 1 минуты на каждой плитке. Затем для достижения лучшей однородности травления выполняется отжиг при 425С;

затем проводится сквозное травление НЦР-пленки таким образом, чтобы НЦР-пленка была удалена из любых областей, где будут травиться контакты. Соотношение газов при травлении может изменятся с целью получения желаемого соотношения скоростей НЦР и ХОГФ слоев;

после сквозного травления НЦР-пленки, оставшаяся часть пленки подвергается отжигу при температуре 425С в течение 1 часа в диффузионной печи или в реакторе пониженного давления, который используется для осаждения второго ХОГФ диэлектрического слоя;

далее осаждается второй ХОГФ слой с толщиной, необходимой для адекватной межуровневой изоляции (может использоваться слой фосфоросиликатного стекла с содержанием фосфора менее 4.5 вес.%). Когда суммарная толщина ХОГФ слоев превышает 1 мкм, в структуре ХОГФ/НЦР/ХОГФ могут наблюдаться трещины. Всегда лучше использовать минимальную толщину ХОГФ слоя, которая еще обеспечивает необходимые изолирующие свойства;

проводится травление контактов и далее используется обычная последовательность технологических операций.

Процесс планаризующего травления НЦР-пленок аналогичен процессу планаризующего травления с использованием фоторезистивной "горящей" маски. Применение планаризации с использованием "горящей" маски требует высокой точности соблюдения соотношения скоростей травления диэлектрической пленки и фоторезиста, высокой однородности травления и точного определения момента окончания травления, а также, в ряде случаев, преобразования топологии рельефа поверхности. Использование НЦР-пленки в качестве удаляемого планаризующего слоя дает некоторые преимущества, особенно на этапе травления. Скорости травления ХОГФ-оксида и НЦР-пленки могут быть легко согласованы путем выбора режимов травления, что позволяет получить планаризованную поверхность и исключить образование канавок и выступов в изолирующем диэлектрике. Управление процессом значительно улучшается, так как микрозагрузочные эффекты минимизированы и реактор свободен от органических субпродуктов и осадков, а производительность процесса планаризующего травления НЦР-пленок в большинстве случаев выше, чем процесса травления с использованием "горящей" маски.

а) Осаждение

ХОГФ-оксида на первый уровень металлизации

б) Нанесение

НЦР-пленки

в) Сквозное

травление НЦР-пленки

г) Осаждение

второго слоя ХОГФ-оксида

Рис. 13. Процесс планаризации с частичным удалением НЦР-пленки.

НЦР-пленки, которые имеют повышенное количество органики, будут травиться медленнее в плазме с пониженным содержанием или отсутствием кислорода. Содержание кислорода может использоваться в качестве управляющего фактора для ускорения или замедления скорости травления НЦР-пленки по отношению к ХОГФ-слою. Плотность пленок также должна приниматься во внимание. Менее плотные пленки более подвержены распылению во время реактивного ионного травления по сравнению с ХОГФ-пленками. Следовательно, повышенное давление плазмы будет замедлять скорость распыляющего травления НЦР-пленок по сравнению с ХОГФ-пленками. Использование повышенной температуры отжига НЦР-пленок приведет к получению более плотных пленок, что приведет к сравнимым скоростям распыляющего травления НЦР и ХОГФ-пленок. Соотношение углерода к фтору может изменяться так, чтобы малое соотношение, такое как один атом углерода на три атома фтора, будет приводить к более медленной скорости травления ХОГФ-пленки и более высокой скорости травления НЦР-пленки. Более высокое соотношение, такое как 1 к 2, будет приводить к более высокой скорости травления ХОГФ-пленки и более медленной скорости травления НЦР-пленки. Соотношение CHF3 и CF4 может управлять селективностью скоростей травления НЦР и ХОГФ-пленок. Для определения оптимальных скоростей травления в каждом конкретном случае необходимо провести экспериментальные работы.

Отметим факторы, которые влияют на травление НЦР/ХОГФ-пленок:

соотношение C, H и F в плазменной травящей композиции;

процентное содержание фосфора в ХОГФ-пленке;

количество органических компонентов в НЦР-пленке;

количество нереакционных газов в плазме;

количество кислорода в травящей композиции;

общее давление;

температура и длительность отжига НЦР-пленок;

состав парогазовой смеси.

Процесс планаризации с полным сквозным травлением.

При использовании планаризующего травления с полным удалением НЦР-пленок используется более толстый нижележащий ХОГФ-оксид. При этом, необходимо подобрать оптимальные толщины ХОГФ-оксид и НЦР-пленки. Так как для узких изолированных металлических шин толщина НЦР-пленки на верхней поверхности шин незначительна по сравнению с ее толщиной между шинами (рис.14), то максимальная толщина диэлектрика, которая должна быть удалена до вскрытия нижележащей пленки металла равна толщине осажденной ХОГФ-пленки:

Hmax = HХОГФ (2)

Рис. 14. Моделирование покрытия НЦР- Рис. 15. Моделирование покрытия НЦР-

пленкой отдельной металлической шины. пленкой топологического рельефа.

Условия, определяющие минимальную толщину диэлектрика, которая необходима для планаризующего травления при изготовлении КМОП-схем с поликремниевым затвором, показаны на рис.15. В "худшем" случае ступенька воспроизводится пленкой металла и равна толщине поликремния плюс половина толщины изолирующего диэлектрика (полевого оксида кремния). Последующее осаждение пленки металла и толстой диэлектрической пленки будет сохранять, если не увеличивать, высоту ступеньки. Наибольшая толщину НЦР-пленка будет иметь в узких промежутках между шинами. Минимальное количество межуровневого диэлектрика, необходимого для удаления всей НЦР-пленки при планаризующем травлении составляет:

Hmin = (Hпол.ок./2 + Hпкк + tНЦР)/s (12)

где s - селективность травления НЦР-пленки по отношению к ХОГФ-оксиду.

Верхний предел толщины диэлектрика должен быть выше, чем нижний с учетом технологического разброса на суммарную толщину диэлектрика (, %):

Hmin (1 + (%)) < Hmax (13)

Подставив (11) и (12) в (13), получим условия определяющие толщину диэлектрической пленки при использовании планаризующего травления с полным удалением НЦР-пленки:

(Hпол.ок./2 + Hпкк + tНЦР ) (1 + (%))/s < Hmax (14)

Например, при Hпол.ок = 0.6 мкм, Hпкк = 0.4 мкм, tНЦР = 0.2 мкм, s=1.0 и допуске (%)=20%, получим:

1.08 мкм < HХОГФ,

или необходимая минимальная толщина диэлектрической пленки составляет около 1 мкм. Благоразумный выбор толщины диэлектрической пленки и соотношения скоростей травления диэлектрического слоя и НЦР-пленки дают возможность планаризовать поверхность со структурами, характеризующимися различными аспектными соотношениями.

Последовательность процесса показана на рис.16.

а) Осаждение

ХОГФ-оксида на первый уровень металлизации

б) Нанесение

НЦР-пленки

в) Осаждение

второго слоя ХОГФ-оксида кремния

Рис. 16. Последовательность процесса планаризации с полным сквозным травлением.

Преимуществами полного сквозного травления НЦР-пленок по сравнению с «горящей маской» являются:

процесс полного сквозного травления НЦР-пленок обычно имеет более высокую производительность по сравнению с «горящей маской»;

скорости травления ХОГФ и НЦР-пленок легко согласуются, так они подобны по структуре, что обеспечивает более высокую воспроизводимость;

скорость травления НЦР-пленки намного выше, чем органического фоторезиста, почти в 10 раз выше, при этом образуется меньшее количество остатков и частиц, поэтому уровень дефектности ниже;

полное сквозное травление с использованием НЦР-пленок может использоваться для сглаживания поверхности пластины перед алюминием или металлом;

отжиг НЦР-пленки перед травлением при температурах от 80С до 150С, затем 250С в течение 1-2 минут, а затем проводится отжиг при 400С в течение 60 минут в среде азота. Травление может выполняться в плазме CF4/O2, C2F6/O2 или плазме CHF3/O2.

Процесс полного сквозного травления может применяться для топологии, которая позволяет осаждать исходный толстый ХОГФ-слой без чрезмерного образования пустот или «замочных скважин» в узких пространствах. В таких условиях применяется и процесс «горящей маски». По сравнению со слоями фоторезиста слои НЦР будут приводить к планаризации без избытка «жертвенного» слоя в низкоуровневых областях. Более тонкие НЦР-пленки в нижних областях означает меньшее время травления. В свете вышесказанного, процесс полного сквозного травления НЦР-пленок требует более толстого исходного ХОГФ-слоя, чем процесс «горящей маски». Процесс полного сквозного травления НЦР-пленок является достаточным для топологии с минимальной шириной зазора 1,2 мкм с малыми межсоединениями (0,4-0,8 мкм высотой) и большими межсоединениями (высотой 0,8-1,0 мкм). В каждом конкретном применении планаризации степень планаризации, достигнутая процессом, в большей степени определяется конформностью ХОГФ-пленок на топологическом рельефе пластины.

Для процесса с полным травлением НЦР-пленки можно эффективно использовать силоксаны, силсесквиоксаны и фенилсилоксаны.

Данный способ имеет некоторые недостатки. Так при неконформном осаждении толстых пленок ХОГФ SiO2 и ПХ SiO2 в узких зазорах между шинами возможно образование открытых или закрытых полостей. Последующее планаризующее травление НЦР-пленки может привести к вскрытию этих полостей и ухудшению топологического рельефа поверхности. Возможным решением этой проблемы может быть использование многостадийного процесса травление - осаждение - травление, до тех пор, пока не достигается желаемая планарность [94] или использование химико-механической полировки.

Выбор оптимального НЦР-материала и способа планаризации определяется в каждом конкретном случае совокупностью следующих факторов: геометрии прибора, природы нижележащих межсоединений (алюминий или поликремний), температурой обработок после планаризации, чувствительностью прибора к подвижным ионам Na+, конформностью ХОГФ процессов, однородностью толщины НЦР-пленок, величиной их "усадки" и устойчивостью к растрескиванию при проведении термообработок и т.д.

Данный метод используется не только для планаризации топологического рельефа ИС, но и для создания пассивирующих и оптических покрытий, а также для герметизации приборов.

Рис. 19. Сфера использования НЦР-пленок.

Применение поликристаллического кремния

Применение поликристаллического кремния в технологии изготовления ИС открывает путь к созданию многослойных (трехмерных структур) Еще одним преимуществом является возможность получить слои, величина удельного сопротивления которых изменяется в очень широких пределах (различие может достигать 7 порядков). Поликремнию также присущи недостатки: наличие межзеренных границ приводит к сегрегации легирующей примеси, состояния на межзеренных границах могут действовать в качестве ловушечных центров, а также центров рекомбинации и рассеяния. Именно из-за сильной рекомбинации до настоящего времени не реализован биполярный транзистор на поликремнии. Повышенное рассеяние снижает подвижность носителей, что затрудняет функционирование тонкопленочных полевых транзисторов. Аналогично сказывается и захват носителей ловушками. Эти вредные воздействия можно свести к минимум при помощи лазерного отжига.

Резисторы в поликремниевых пленках

По сравнению с пленочным резистором из монокристаллического кремния, пленочный резистор из поликристаллического кремния более легко масштабируется, имеет преимущества малой паразитной емкости, отсутствия эффекта смещения подложки, и незначительного эффекта случайных сбоев, вызванных альфа-лучами. Поэтому, резисторы из поликристаллического кремния широко используются в высокопроизводительных ИС и БИС. Однако так как в поликристаллическом кремнии существуют границы зерен, температурная зависимость сопротивления усложняется по сравнению с монокристаллическим кремнием. Так как поверхностное сопротивление легко подвергается воздействию колебаний толщины пленки, присутствуют и большие колебания удельного сопротивления. Кроме того, если толщина осажденной пленки поликристаллического кремния ограничивается с точки зрения низких производственных затрат, затруднено достижение как требуемого поверхностного сопротивления, так и удовлетворительного температурного коэффициента.

Обычно для изготовления резисторов в тонких поликристаллических пленках используются пленки, полученные методом химического осаждения из газовой фазы при пониженном давлении (ХОГФ НД). При этом осаждение поликристаллического проводится на слой диоксида кремния толщиной, например, 0,5 мкм, выращенный на монокристаллической подложке.

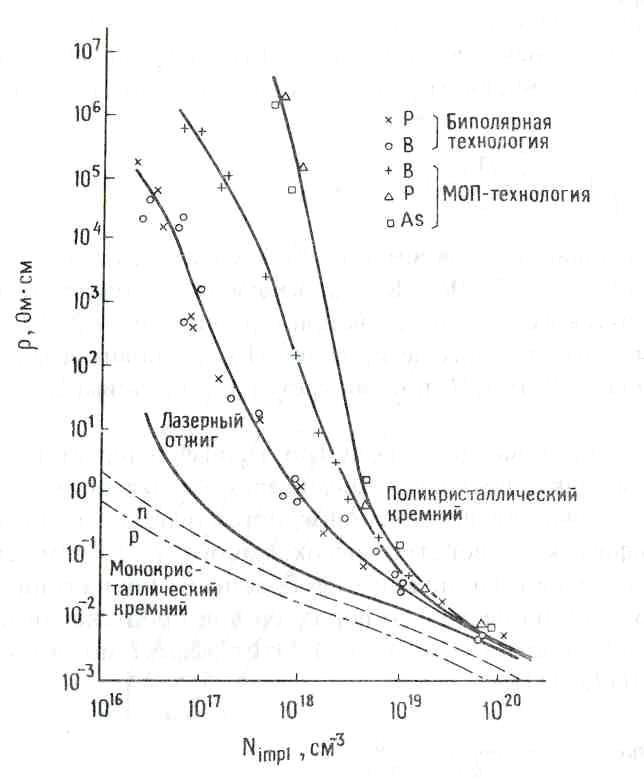

Рис. 3. Зависимость удельного сопротивления от Nimpl. Кривая лазерного отжига относится к поликремнию с имплантированным бором.

Из данных на рис. 3 следует, что в поликремнии можно достичь очень высоких значений удельного сопротивления, однако однородность его распределения хуже, чем в монокристаллах, особенно при высоких сопротивлениях. Лазерный отжиг повышает однородность, однако уменьшает диапазон достижимых значений удельного сопротивления.

При высоких частотах резистор трансформируется в распределенную RС-цепочку, поскольку кремниевая пленка осаждается на оксидный слой, лежащий поверх монокристаллической подложки.

Специфическое свойство высокоомного (> 103 Ом•см) поликремния заключается в возможном необратимом понижении его удельного сопротивления на несколько порядков при про пускании импульса тока высокой плотности (104 А/см2). Этот эффект можно использовать в схемах ППЗУ, а также при изготовлении операционных усилителей и тензорезистивных мостов.

Учитывая, что сопротивление резистора определяется геометрическими размерами (толщина пленки, ширина и длина резистора) и удельным сопротивлением, зависящим от концентрации легирующей примеси и размеров кристаллических зерен, можно выделить следующие проблемы, которые необходимо решать при изготовлении резистора из поликристаллического кремния:

обеспечение однородности толщины пленки и воспроизводимого размера зерен пленки поликристаллического кремния;

обеспечение воспроизводимости линейных размеров резистора (фотолитография, травление);

обеспечение заданной концентрации легирующей примеси в пленке поликристаллического кремния;

обеспечение стабильности сопротивления резистора во время изготовления;

обеспечение стабильности сопротивления резистора во время его эксплуатации.

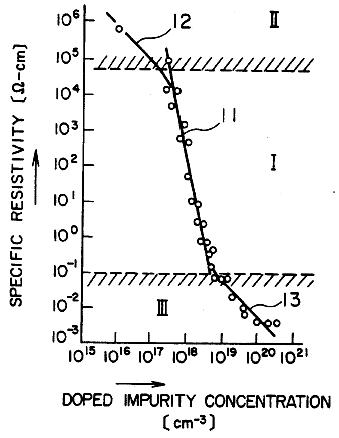

Управление сопротивлением резистора достигается за счет выбора области концентрации легирующей примеси, в которой возможно эффективно управлять удельным сопротивлением. На рисунке 4 показана зависимость удельного сопротивления резистора от концентрации легирующей примеси (на примере бора). Как видно из рисунка, эта зависимость может быть разделена на три области. В области I при изменении концентрации примеси на один порядок удельное сопротивление изменяется на пять порядков. С другой стороны, в областях II и III удельного сопротивления изменяется намного меньше, чем в области I. Более точно, удельное сопротивлением изменяется только на один порядок при изменении концентрации примеси на один порядок. Однако в области II удельное сопротивление очень большое и поэтому в этой области трудно сформировать резистор, имеющий сопротивление от 40 до 800 кОм. Поэтому только область III пригодна для получения таких сопротивлений. Более точно, сопротивление от 40 до 800 кОм может быть получено путем задания концентрации примеси около от 8•1018 см-3 до 5•1019 см-3, чтобы получить пленку поликремния с удельным сопротивлением от 0.1 до 0.01 Ом•см. Аналогичные зависимости могут быть получены в случае использования в качестве легирующих примесей фосфора и мышьяка.

Концентрация

легирующей примеси,

Рисунок 4. Зависимость удельного сопротивления резистора от концентрации легирующей примеси.

Обычно соотношение длины резистора к его ширине составляет 10. Если рассматривать область изоляции между резистором и другими элементами и область соединений резистора с другими элементами, то желательно чтобы площадь, занимаемая резистором, была в три раза больше площади непосредственно резистора. С другой стороны, нежелательно, чтобы площадь, занимаемая резистором, превышала 1/10 площади ячейки памяти схемы памяти. Например, при общей площади ячейки 500 мкм2, площадь которую может занимать резистор, составляет 50 мкм2. Так как в одной ячейке обычно используются два резистора, площадь, необходимая для одного резистора, должна составлять 25 мкм2 или меньше. Таким образом, требуется, чтобы ширина резистора составляла 0.8 мкм или менее.

В тоже время необходимо учитывать соотношение между плотностью тока и удельным сопротивлением. При плотности тока выше 106 А/см2 происходит разрушение поликремниевого резистора, такая плотность тока является максимальной для пропускания через резистор. При значениях удельного сопротивления больше 0.1 Ом•см изменение удельного сопротивления при протекании тока происходит быстрее.

С увеличением степени интеграции полупроводниковых приборов, размеры резисторов соответственно уменьшаются. Таким образом, диаметр зерен поликристаллического кремния, изготовленного в соответствии с традиционными методами, становиться близким к размерам резистора. Например, размер резистора составляет несколько микрометров, тогда как размер зерна составляет сотни нанометров. Следовательно, однородность сопротивления резистора, изготовленного в соответствии с традиционными методами, ухудшается с увеличением степени интеграции СБИС. Это требует поиска новых методов формирования резисторов, например использования аморфного кр6емния или двух- или многослойных структур.

Поликремниевые диоды

На форму вольт-амперной характеристики поликремниевых диодов существенно влияет состояния на межзеренных границах. В отличие от вольт-амперной характеристики диодов на монокристаллическом материале вольт-амперная характеристика поликремниевых диодов имеет коэффициент идеальности 1,5-2 вместо 1 и значительно больший обратный ток. В толстых поликремниевыз пленках изготавливали вертикальные диоды, однако больший интерес в производстве ИС представляют горизонтальные диоды в тонки (толщиной 0.5-2.5 мкм0 пленках поликремния.

Рисунок . Схематическое изображение и поперечное сечение И2Л вентиля с поликремниевыми доидами.

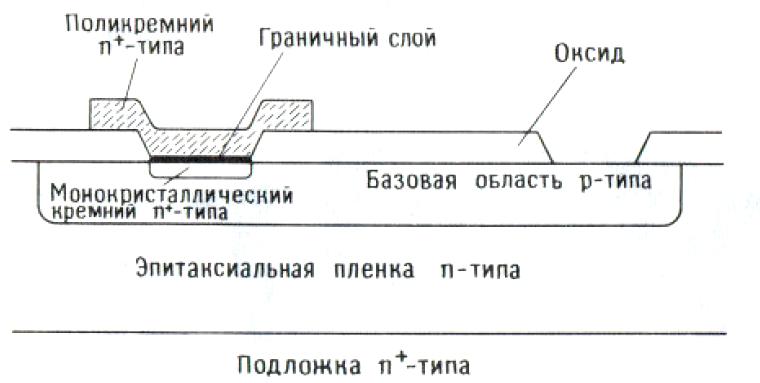

Формирование поликремниевых диодов при изготовлении ИС не вызывает затруднений, особенно если поликремний используют и для создания межкомпонентных соединений. В качестве примере можно рассмотреть использование поликремниевых диодов в схемах И2Л, где они применяются как последовательно включенные диоды на выходе. Такие диоды уменьшают интервал напряжений на входе следующего каскада, повышая тем самым быстродействие схемы. Эти диоды имеют горизонтальный p-n-переход, созданный в поликремнии путем разгонки примеси из n+-коллекторной области. Благодаря малому эффективному времени жизни носителей поликремниевые диоды обладают очень малым временем переключения и не повышают время задержки вентилей.

Тонкопленочные транзисторы.

При изготовлении МОП приборов поликремний используется для формирования затворов МОП-транзисторов и в качестве локальных межкомпонентных соединений.

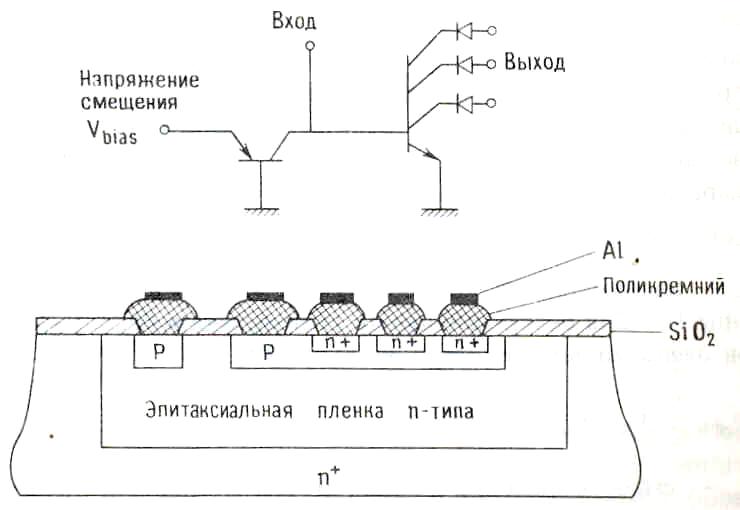

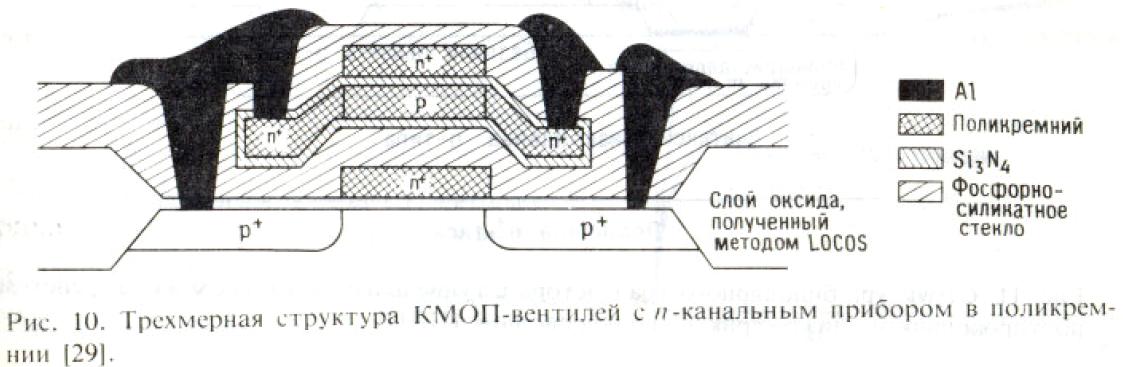

С точки зрения повышения плотности упаковки СБИС представляет интерес трехмерная КМОП-структура, показанная на рисунке . Устройство с каналом p-типа изготовлено на монокристаллической подложке, а n-канальный прибор – в рекристаллизованной лазером поликремниевой пленке, лежащей сверху. У обоих приборов электроды поликремниевые, а отношение ширины к длине составляет 18/2.

Поликремниевые эмиттеры

В биполярной технологии эмиттер может изготавливаться из поликремния. Поликремниевым эмиттерам присущ высокий коэффициент инжекции. Повышенный коэффициент инжекции эмиттера можно использовать для изготовления приборов с высоким удельным сопротивлением по току либо для повышения степени легирования базы. Последняя возможность позволяет уменьшить сопротивление базы и улучшить характеристики прибора при квазинасыщении.

Рисунок . Структура биполярного транзистора с туннельным эмиттером на базе системы полупроводник – диэлектрик - полупроводник.

В технологическом процессе PABLO применяют два поликремниевых слоя. Первый служит источником диффузии и используется для создания контактов к эмиттеру, базе и коллетору. Второй является вспомогательным слоем, который частично окисляется для получениямаски и в дальнейшем удаляется.

Этот процесс позволяет:

получать субмикронные расстояния эмиттер-юаза, не прибегая к субмикронной литографии;

легировать эмиттер и базу, используя в качестве источника слой поликремния;

легко сочетать поликремниевые резисторы, диоды и межсоединения из n+-поли-кремния.

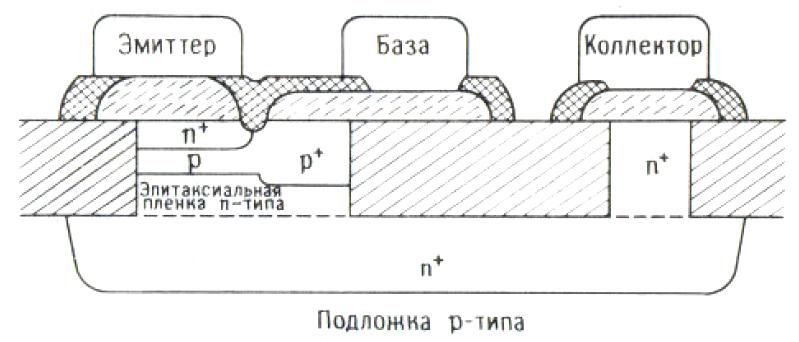

Поперечное сечение такого биполярного транзистора показано на рисунке . Емкости имеют малые значения: вклад периферии в емкость эмиттер-база практически отсутствует, поскольку края эмиттера и базы разделены кольцом оксида, а емкость коллектор-база мала, так как значительная часть p+-базовой области находится в поликремнии и отделена от коллектора толстым слоем оксида. Сопротивление этой области само по себе уменьшается.

Рисунок . Поперечное сечение биполярного транзистора, изготовленного с помощью процесса PABLO.

Далее рассматривается применение поликристаллического кремния для затворов совместно с силицидами и применение поликристаллического кремния для формирования накопительных конденсаторов.

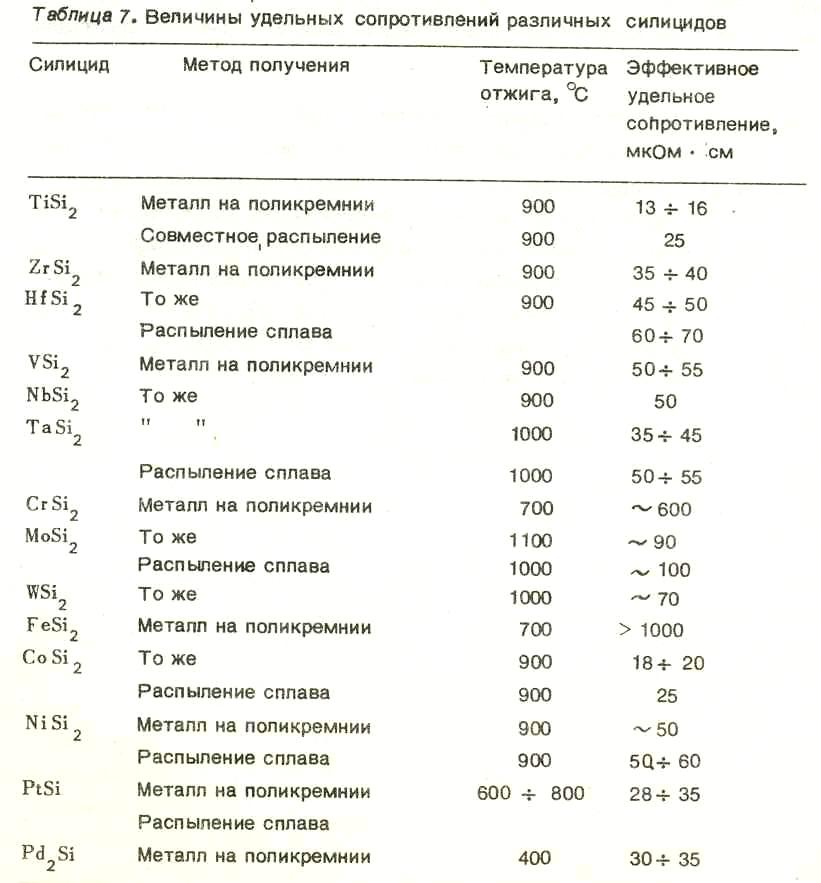

Полициды и силициды

Кремний формирует много стабильных металлических и полупроводниковых соединений с металлами и такие соединения называют силицидами. Некоторые силициды кремния обладают низким удельным сопротивлением и высокой термической стабильностью, что делает их материалами, пригодными для использования в СБИС.

Поликремний

Термин полицид является сокращением слов поликристаллический кремний - силицид. Полициды широко используются для формирования затворов в полевых транзисторах, которые содержат несамосовмещенный силицид. В этой структуре силицид обычно осаждается поверх пленки легированного поликристаллического кремния, а топологический рисунок формируется по составной пленке. Использование полицидной структуры позволяет достигать поверхностного сопротивления затвора величиной менее 10 Ом/кв., по сравнению с 40 Ом/кв. для поликремниевого затвора без силицида. Даже несмотря на его существенно более низкое удельное сопротивление поликремниевые затворы с силицидами могут использоваться в субмикронных ИС только для локальных соединений на короткие расстояния. Такие локальные межкомпонентные соединения могут быть выгодными только когда в ИС используются один или два уровня металлических соединений, так как поликремниевые соединения могут помочь уменьшить размер кристалла только до 20%. На самом деле, введение полицида позволило использовать поликремниевые шины в качестве локальных межкомпонентных соединений, а это привело к задержке введения многоуровневых соединений в СБИС на несколько лет.

В технологии ИС использовалось несколько типов силицидов, включая WSi2, TaSi2 и MoSi2. Все они создаются на основе тугоплавких металлов и имеют адекватную термическую стабильность и стойкость к воздействию химикатов. Так как формирование таких полицидов является частью последовательности формирования затворов, они должны обладать способностью противостоять температуре любых обработок, выполняемых после формирования заьтвора (обычно 800-1000 С). Так как пленки WSi2, TaSi2 и MoSi2 остаются стабильными при таких повышенных температурах, они могут использоваться для таких полицидных затворов.

Однако силициды титана и кобальта (TiSi2 и CoSi2) нестабильны при температурах выше 900 С, поэтому эти материалы не могут использоваться для формирования полицидов, если после формирования затворов применяются термообработки при температуре выше 900 С. Даже если используется процесс, в котором температура не превышает 900 С, эти силициды не являются хорошими кандидатами для формирования полицидов, топологический рисунок которых формируется одновременно с формированием затворов. Это связано с проблемами, которые возникают во время формирования затворов. Проблема заключается в том, что силицид титана подвергается воздействию хлорной химии, используемой для травления затворов, что затрудняет контроль (управление) ширины затворов. С другой стороны, при травлении силицида кобальта образуются продукты реакции, имеющие недостаточную летучесть, что затрудняет процесс сухого травления. Кроме того, оба силицида уязвимы к технологическим химикатам, особенно растворам плавиковой кислоты (HF).

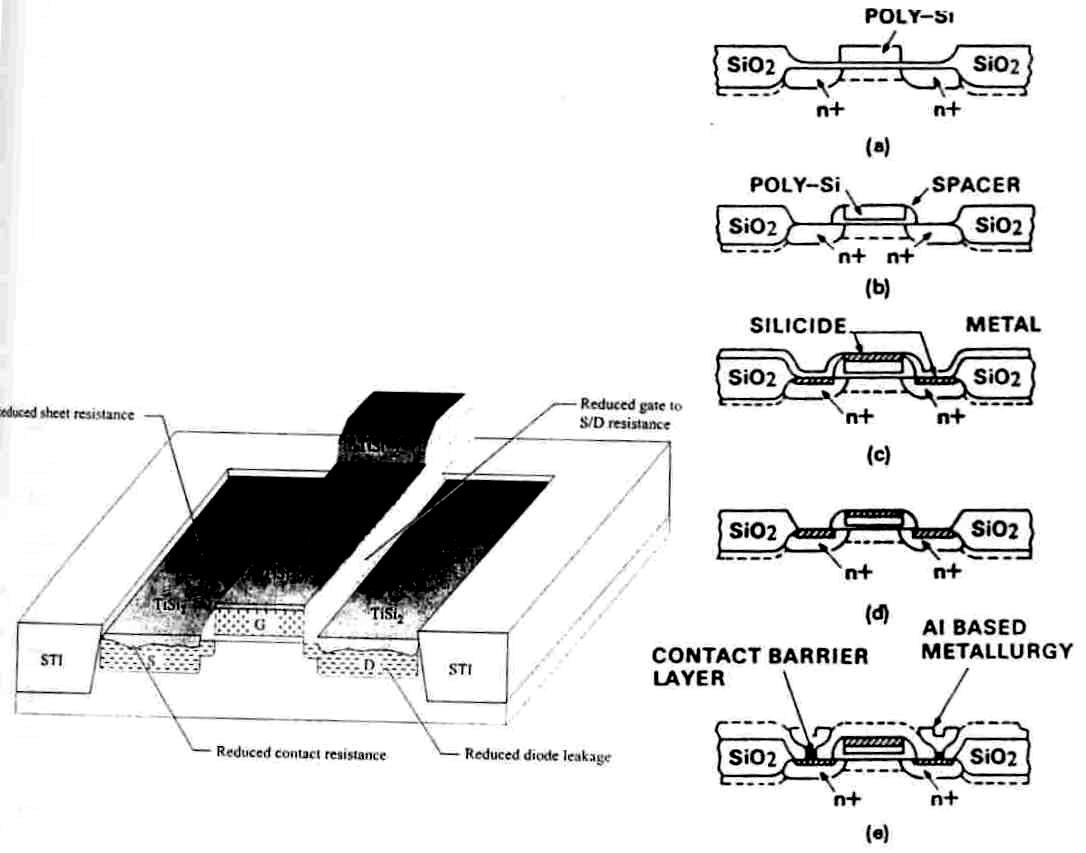

Силициды титана и кобальта являются идеальными кандидатами при использовании технологии самосовмещенных силицидов (эта методика также называется салицид). В этом случае силицид формируется после того, как были сформированы поликремниевые шины для затвором и области стоков/истоков для полевых транзисторов. Так как формирование силицидов в этом случае является самосовмещенным, травление силицидов проводить не требуется и исключаются проблемы, описанные выше.

Когда минимальные размеры элементов ИС достигли приблизительно 1 мкм, традиционные контактные структуры, используемые до этого момента, начали ограничивать характеристики приборов по некоторым причинам. Во-первых, было невозможно минимизировать контактное сопротивление, если контактные отверстия (окна) также имели минимальные размеры, а проблемы очистки контактных окон малых размеров стали другой заботой. Кроме того, площадь областей стоков/истоков не могла быть оптимизирована, потому что контактные окна к этим областям должны совмещаться при помощи отдельного шаблона и, следовательно, должны быть зарезервированы дополнительные площади для рассовмещения. (Большая площадь, которая используется для таких областей, приводит к увеличению емкости переходных областей и снижению быстродействия приборов).

И, наконец, когда формировались МОП приборы с не минимальной шириной с использованием обычных контактов, обычно использовались несколько маленьких контактных окон с одинаковым размером, а не одно большое контактное окно. Это связано с тем, что если все контактные окна по всему кристаллу имеют одинаковые размеры, то наиболее вероятно, что во время процесса травления они будут вскрыты одновременно. Проблемой при использовании одного широкого контакта (также как и при использовании нескольких контактных окон одного размера) является то, что для обеспечения контакта в каждом контактном окне должен использоваться металл. Это приводит к тому, что большая площадь для шин исключается из поверхности кристалла, так как она используется для соединения металла с контактными областями, что приводит к увеличению площади кристалла. Основным способом решения этой проблемы является применение самосовмещенного силицида в областях стоков/истоков, при этом силицид формируется одновременно с созданием полицидной структуры.

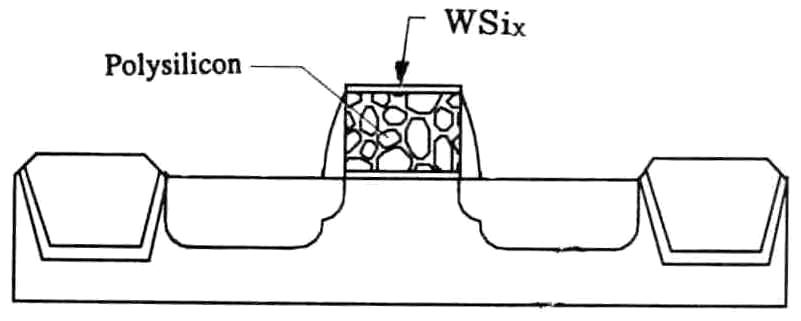

Полициды сформированные методом ХОГФ силицида вольфрама

В отличие от ХОГФ вольфрама, который используется для заполнения контактных окон (и который никогда не подвергается воздействию температур выше 500 С) пленки силицида вольфрама (WSix) осаждаются на поликристаллический кремний во время формирования затворов. Этот означает, что эти пленки должны быть способны выдержать обработки при температурах 800-1000 С, во время оплавления БФСС, активации примеси в областях стока/истока и окисления поликремния. Пленки силицида вольфрама нашли также применение в качестве адгезионного слоя для ХОГФ вольфрама. При использовании силицида вольфрама для формирования затворной структуры вначале пленки силицида вольфрама осаждается поверх легированного поликристаллического кремния, а затем эта многослойная структура травится для формирования полицидной затворной структуры. ХОГФ осаждение силицида вольфрама является наилучшим кандидатом для этого процесса по следующим причинам: а) этот процесс может создавать пленки силицида вольфрама высокой чистоты без необходимости использования высоковакуумного оборудования; б) процесс имеет приемлемую производительность; в) процесс обеспечивает лучшее покрытие ступеньки по сравнению с методами физического осаждения; г) процесс обеспечивает хорошую однородность по пластине и между пластинами. Первой химической реакцией, которая использовалась для осаждения силицида вольфрама, была реакция гексафторида вольфрама с моносиланом:

WF6(г) + 2SiH4(г) WSi2(тв) + 6HF(г) + H2(г)

Осаждение силицида вольфрама по этой реакции выполняется при давлении 50-300 мТорр температуре от 300 до 400 С. Эта реакция подобна реакции восстановления гексафторида вольфрама моносиланом, которая используется для осаждения пленок вольфрама. Для того, чтобы осаждался силицид вольфрама а не вольфрам, необходимо использовать более высокие скорости потоков моносилана. Осажденная таким способом пленка силицида вольфрама имеет избыточное содержание кремния, однако, несмотря на это она склонна к растрескиванию и отслаиванию от нижележащего поликремния во время высокотемпературных операций. Избыток кремния позволяет исключить потребление кремния и отслаивание. Обычно используются соотношение потоков SiH4/WF6 10:1 для обеспечения осаждения пленки WSix, с x равным 2.2-2.6. Свежеосажденные пленки силицида вольфрама имеют высокое удельное сопротивление (500 мкОм•см), но после быстрого термического отжига при температуре 900 С оно падает до 50 мкОм•см. С увеличением содержания кремния удельное сопротивление пленок силицида вольфрама возрастает.

Было обнаружено, что пленки силицида вольфрама, полученные с использованием моносилана, имеют высокое содержание фтора (1020 см-3). Это создает проблемы, когда такие пленки используются с подзатворным оксидом кремния толщиной менее 20 нм, потому что наблюдаются смещение порогового напряжения и снижение пробивных напряжения оксида кремния. Эти проблемы возникают из-за того, что часть фтора внедряется в подзатворный диэлектрик во время отжига затворной структуры. Поэтому был разработан альтернативный процесс осаждения силицида вольфрама с использованием дихлорсилана:

WF6(г) + 3.5SiH2Cl2(г) WSi2(тв) + 1.5SiCl4(г) + 6HF(г) + HCl(г)

Дихлорсилановый процесс также выполняется при пониженном давлении при температуре 570-600 С. Содержание фтора в пленках, полученных по такой реакции намного меньше, чем силановом процессе, а содержание хлора, также достаточно низкое. Удельное сопротивление обоих пленок сравнимое. Использование дихлорсилана обеспечивает лучшее покрытие ступенек, при этом скорость осаждения от трех до пяти раз выше, чем в силановом процессе. Кроме того, отслаивание также намного слабее.

Под воздействием высокотемпературной обработки в кислородной среде на пленке силицида вольфрама будет вырастать плотный адгезивный слой оксида кремния, в то время как нижележащая структура остается неповрежденной. Это происходит за счет реакции кислорода с избыточным кремнием, поглощенным пленкой силицида.

Осаждение силицида вольфрама проводится в реакторе с холодными стенками. Вначале использовались реакторы групповой обработки, но затем стали использоваться реакторы поштучной обработки.

Структуры с самосовмещенными силицидами

Процесс формирования самосовмещенных силицидов на областях стоков/истоков и одновременно на поликремниевых затворах показан на рисунке.

После имплантации и отжига примесей в областях стоков/истоков проводится формирование спейсеров (боковой изоляции) поликремниевых затворов методом ХОГФ осаждения оксида кремния и последующего сквозного травления.

Осаждается пленка металла, которая используется для формирования силицида.

Затем пластины нагреваются, что приводит к реакции образования силицида в тех местах, где металл находится в контакте с кремнием. Для этой цели обычно используется быстрый термический отжиг. При этом образуется фаза силицида с высоким сопротивлением.

Не прореагировавший металл селективно удаляется при помощи влажного травителя, который не воздействует на силицид, кремниевую подложку или оксид кремния. В результате вскрытые области стоков/истоков и поликремниевых затворов полностью покрыты пленкой силицида, но не металла.

Проводится второй быстрый термический отжиг при температуре более высокой, чем первый. Это позволяет трансформировать высокоомную фазу силицида в низкоомную фазу.

На силицид осаждается диэлектрический слой, в котором вскрываются контактные окна.

В контактные окна осаждается металл для того, чтобы сформировать контакт к силициду.

Описанный процесс направлен на достижение следующих целей:

Получение проводящего материала с низким поверхностным сопротивлением.

Все области стоков/истоков должны иметь низкие утечки переходов.

Не должно происходить перекрытие областей изоляции или спейсеров затворов.

Должны обеспечиваться низкоомные контакты силицида к кремнию.

Использование данной технологии позволяет:

уменьшить паразитные последовательные сопротивления компонентов за счет уменьшения поверхностного сопротивления областей сток/истоков.

увеличить площадь контакта к кремнию и, следовательно, уменьшить контактные сопротивления.

Для формирования самосовмещенных силицидов наиболее широко используются силицид титана, Силицид кобальта и силицид никеля. Для этого имеется несколько причин.

Такие силициды имеют более низкое сопротивление, чем силициды тугоплавких металлов (W, Ta и Mo).

Все металлы группы VIII реагируют с кремнием при температуре 600 С или ниже.

При низкой температуре не происходит реакция с маскирующим оксидом кремния (за исключением титана).

В случае силицидов кобальта и никеля (но не титана) атомы примеси заглубляются в кремний подложки, что обеспечивает высокую концентрацию примеси на поверхности на границе раздела силицид-кремний, что помогает получить низкие контактные сопротивления.

Во всех случаях после формирования силицида непрореагировавший металл легко удаляется с поверхности маскирующего оксида кремния.

Poly

- поликремний PMD

– диэлектрик под металлмом IMD

– диэлектрик между металлами

(межуровневый)

Рисунок . Процесс формирования самосовмещенных силицидов.

Силицид титана

Для формирования силицида титана используется двухстадийный процесс. Первый быстрый термический отжиг выполняется при температуре между 620 и 680 С в азоте в течение 15-60 секунд. Этот короткий отжиг трансформирует титан в контакте с кремнием в метастабильную высокоомную фазу.

На следующем этапе проводится селективное травление для удаления непрореагировавшего титана (например, в смеси деионизованной воды, перекиси водорода и аммиака (5:1:1) при комнатной температуре). Затем выполняет второй быстрый термический отжиг при температуре 800 С в азоте в течение 30-60 секунд для того, чтобы понизить поверхностное сопротивление за счет преобразования в низкорезистивную ортогональную фазу (с 60-70 до 13-20 мкОм•см).

Двухстадийный процесс используется ля того, чтобы исключить закоротки между областями стоков/истоков и затвора. Это может происходить за счет боковой диффузии титана. Кроме того, титан при высоких температурах реагирует с оксидом кремния с образованием оксида титана, что приводит к ухудшению боковой изоляции затвора и характеристик получаемых приборов.

Силицид кобальта

Силицид кобальта начал использоваться при изготовлении приборов с проектными нормами 0.25/0.18 мкм. Этот силицид обладает следующими характеристиками:

Низкое удельное сопротивление (16-18 мкОм•см) и высокая термостабильность.

Силицид кобальта имеет зерна в десять раз меньше, чем силицид титана (0.05 мкм против 0.5 мкм).

Формируется в две стадии, на первой стадии используется температура 470 С, на второй - 700С. Не реагирует с оксидом кремния.

При оптимальных условиях граница раздела силицид-кремний будет гладкой с низкоомным контактом.

Не имеет свойства сильного взаимодействия с примесями, нет проблемы перераспределения.

После формирования силицида кобальта в нем можно формировать мелкие переходы путем ионной имплантации примеси.

Недостатки:

Чувствителен к поверхностным условиям областей кремния перед осаждением кобальта (присутствие естественного оксида кремния или других поверхностных загрязнений).

Во время формирования силицида потребление кремния на 25% выше, чем для силицида титана.

Загрязнение подзатворного диэлектрика кобальтом будет ухудшать его свойства.

Зародышеобразование и рост силицида кобальта может быть выполнено при помощи эпитаксии на подложке с ориентацией (100). Потенциальным преимуществом этого способа является достижение гладкой границы раздела, что позволяет получить более низкие диодные утечки и ультра-мелкие переходы.