- •Эволюция процессов планаризации топологического рельефа интегральных микросхем

- •Применение кремнийорганических пленкообразующих композиций в технологии производства интегральных схем.

- •Процесс планаризации без травления

- •Диэлектрики с высокой диэлектрической проницаемостью

- •Диэлектрики с низкой диэлектрической проницаемостью

Эволюция процессов планаризации топологического рельефа интегральных микросхем

В технической литературе термин планаризация используется довольно часто, поэтому необходимо более полно определить этот термин. В качестве примера рассмотрим случай, когда диэлектрический слой осаждается после того, как сформирован топологический рисунок металлической разводки (так называемый диэлектрик между металлами (межуровневый) – intermetal dielectric – IMD). Когда нет планаризации, высота ступенек на поверхности IMD диэлектрика приблизительно равна высоте металлических шин и нижележащего топологического рельефа. В этом случае ступеньки на поверхности межуровневого диэлектрика имеют крутые наклоны.

Определение степеней планаризации

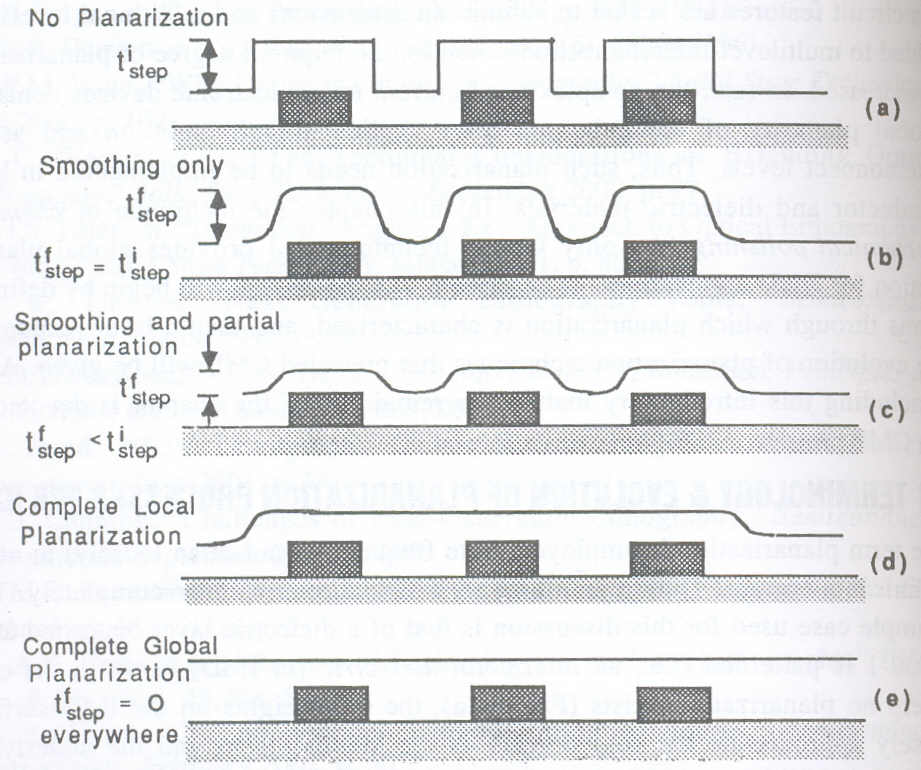

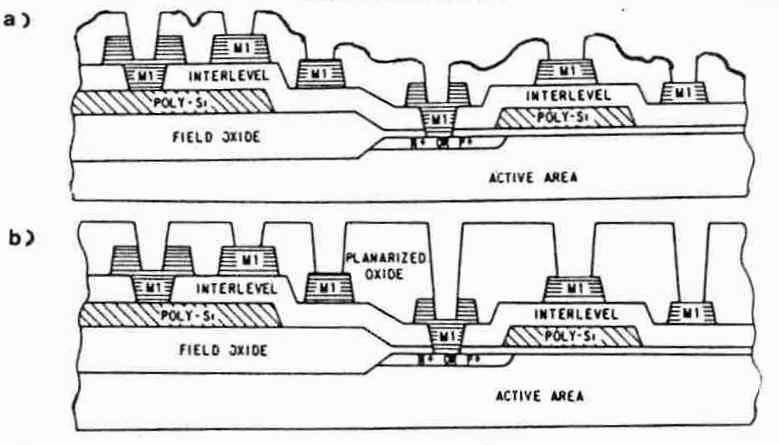

Ступеньки на поверхности межуровневого диэлектрика можно сделать менее крутыми посредством различных методов планаризации топологического рельефа. Степень планаризации можно классифицировать в соответствии со следующими количественными критериями планаризации:

Первая степень планаризации (сглаживание рельефа) заключается в уменьшении крутизны наклона ступенек на поверхности межуровневого диэлектрика. Однако в этом случае высота ступенек не изменяется существенно по величине.

Вторая степень планаризации (частичная планаризация) заключается в том, что высота ступенек уменьшается, но они не исключаются, при этом наклоны ступенек также сглаживаются.

В третьей степени планаризации (полная локальная планаризация) ступеньки на поверхности межуровневого диэлектрика полностью исключаются в тех областях, где зазоры в нижележащем топологическом рисунке относительно узкие (например, меньше 10 мкм), а областях, где имеются отдельные ступеньки или широкие зазоры, ступеньки по-прежнему остаются.

В четвертой степени планаризации (полная глобальная планаризация) поверхность полностью планаризована над любым участком топологического рельефа.

Нет

планаризации

Только

сглаживаниие

t

step

– исходная высота ступеньки t

step

– конечная высота ступеньки

Сглаживание

и частичная планаризация

Полная

локальная планаризация

Полная

гобальная планаризация

везде

везде

Схематично различные степени планаризации топологического рельефа показаны на рисунке .

Количественной мерой уменьшения высоты ступенек топологического рельефа является так называемый коэффициент планаризации, определяемый как

= 1- (hконеч ступ/hисходн ступ)

где hконеч ступ и hисходн ступ – высота конечной и исходной ступеньки соответственно. В случае полной планаризации = 1, а при отсутствии планаризации или только сглаживании = 0.

Почему необходимо планаризовать диэлектрик?

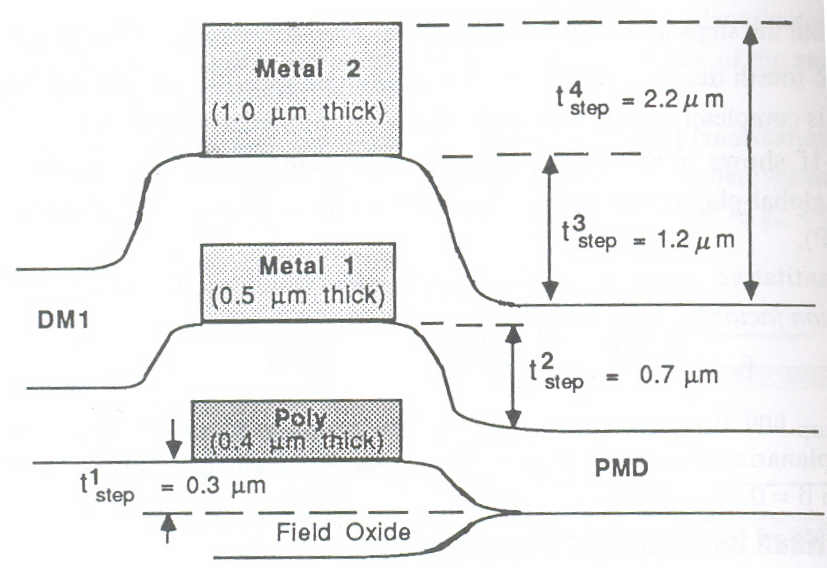

По мере того, как количество уровней межсоединений возрастает, прибавление дополнительных слоев поверх предыдущих создает все более и более пересеченный рельеф. Рассмотрим, например, КМОП технологию с одним поликремнием и двумя уровнями металла. Предположим, что высота ступеньки полевого (локального) оксида кремния равна 0.3 мкм, толщина поликремния и первого и второго металла равны 0.4, 0.5 и 1.0 мкм соответственно. Максимальная высота ступенек на поверхности пластины после каждого из этих процессов составит 0.3, 0.7, 1.2 и 2.2 мкм соответственно. Очевидно, что поверхность пластины должна планаризоваться, для того чтобы предотвратить рост неровностей топологического рельефа на каждом уровне.

Локальный

оксид

Диэлектрик под

металлом

Диэлектрик

между металлом

step

– ступенька thick

- толщина

Непланарность поверхности приводит к трем условиям, которые не позволяют формировать надежные электрические соединения в системах с многоуровневой металлизацией. Этими условиями являются следующие:

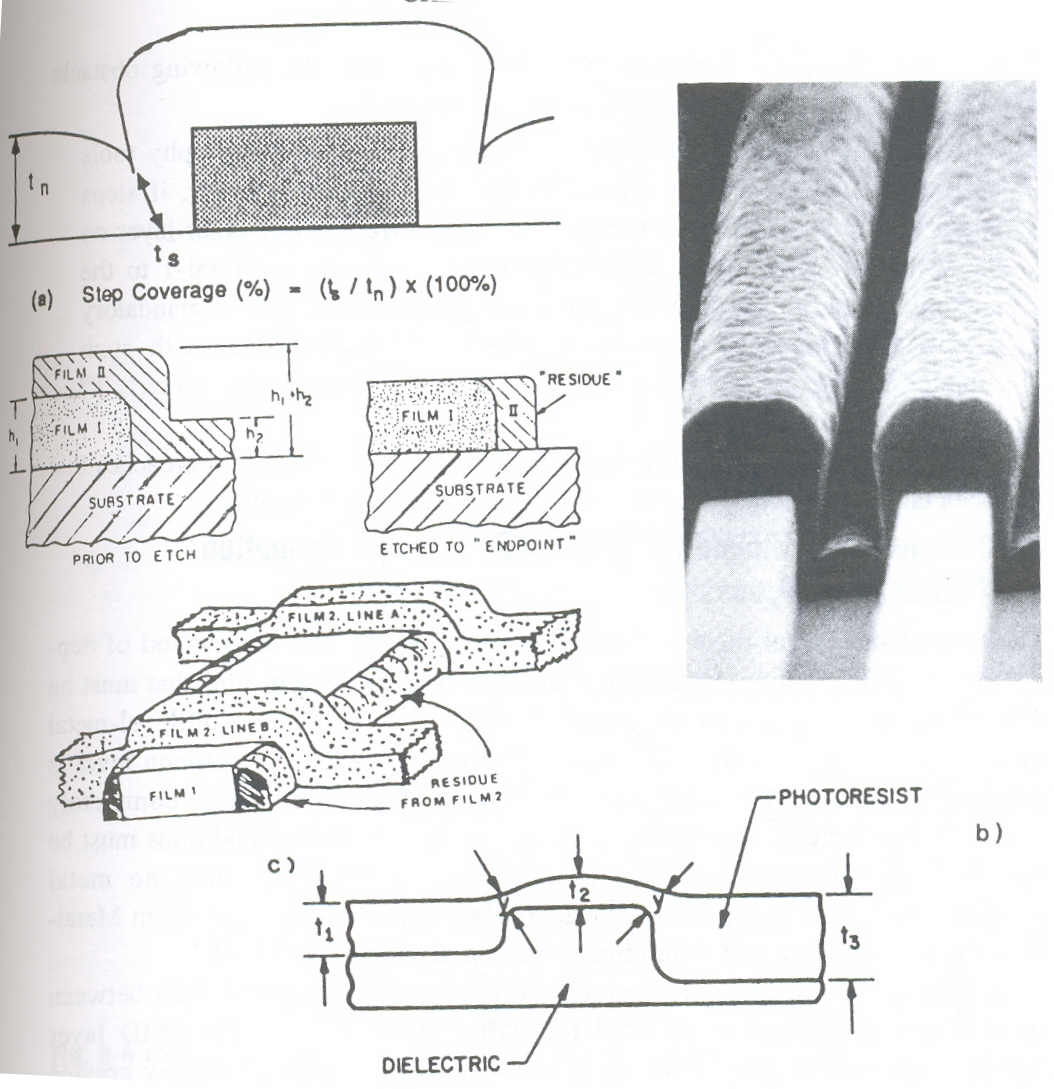

1. Плохое покрытие ступеньки металлическими шинами, так как они пересекают высокие и крутые ступеньки. Степень покрытия ступеньки определяется отношением минимальной толщины пленки на боковой поверхности ступеньки к номинальной толщине пленки на горизонтальной поверхности. Эта величина называется коэффициентом заполнения ступеньки и выражается в процентах:

Кз = (hбок/hгориз)х100%

Степень заполнения ступеньки зависит от высоты ступеньки и аспектного соотношения (отношения высоты ступеньки к зазору между ступеньками), Чем больше высота ступеньки и аспектное соотношение, тем более трудно достигнуть хорошего покрытия ступеньки. Кроме того, степень покрытия ступеньки зависит от двух других факторов: контура и наклона ступеньки. Более гладкий контур ступеньки и меньший наклон являются более лучшими условиями для хорошего покрытия ступеньки.

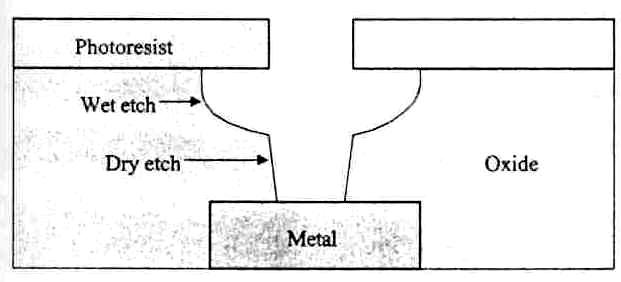

2. При использовании анизотропного плазмохимического травления вдоль основания или вдоль стороны крутых ступенек остаются узкие полоски металла. Эти условия показаны на рисунке. Кроме того, резист обычно разрушается теми газами, которые используются для травления металла. Поэтому резист должен быть достаточно толстым, для того чтобы он не был полностью удален до окончания процесса травления. Если поверхность диэлектрика имеет ступеньки, толщина резиста над углами ступенек может быть недостаточной, чтобы не быть удаленной во время перетрава, используемого для удаления полосок металла. Скорость эрозии (разрушения) резиста во время стадии перетрава также увеличивается. Так как основной слой вскрытого металла уже удален, реакционные газы, используемые для травления металла, будут присутствовать в более высокой концентрации. В случае, когда в местах утонения резист полностью разрушен, металл, лежащий под резистом, будет подвергаться воздействию реакционной среды и будет вытравливаться в неприемлемой степени.

Покрытие

ступеньки

До

травления

Остаток от пленки

2

Диэлектрик

Фоторезист

«Остаток»

После

травления

Film

– пленка Line

– шина Substrate

- подложка

Даже если два вышеуказанных ограничения могут быть преодолены, следующее препятствие существенно усиливает необходимость планаризации топологического рельефа.

3. Ограничение по глубине резкости оборудования для субмикронной оптической литографии требует, чтобы поверхность была планарной в пределах 0.5 мкм. В результате, если на межуровневом диэлектрике имеется ступенька высотой более 0.5 мкм, то будет невозможно сформировать топологический рисунок первого металла из-за ограничения по глубине резкости степпера. Таким образом, планаризация поверхности является необходимым условием, если для производства ИС используется оптическая фотолитография.

Правила проектирования для процессов формирования межуровневого диэлектрика и планаризации

Тип материала межуровневого диэлектрика, его толщина и метод формирования и планаризации оказывают влияние на правила проектирования, которые должны применяться при создании многоуровневых металлизированных систем. Рассмотрим пример с двухуровневой металлизации с нижележащим уровнем поликремния. Предположим, что топология под поликремнием полностью планарная. В этом случае правила проектирования можно специфицировать в соответствии со следующими условиями: 1) минимальный зазор между поликремнием и металлом-1, когда металл не перекрывает поликремний; 2) минимальное расстояние между совпадающими краями, когда металл-1 перекрывает поликремний; 3) минимальный зазор между шинами металла-1.

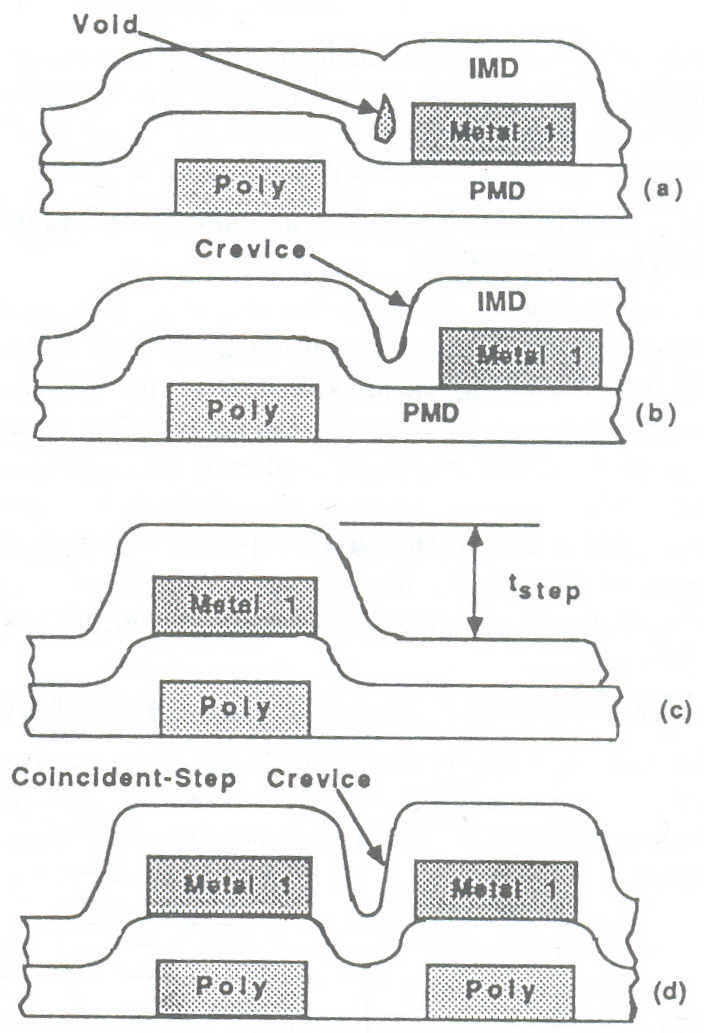

Если метал и поликремний будут подходить друг к другу слишком близко, между ними буде существовать зазор, который приведет либо к образованию пустоты в межуровневом диэлектрике, либо к образованию глубокой узкой щели, которая не может быть заполнена следующим уровнем металла даже после проведения некоторой планаризации.

Во втором случае, если края поликремния и металла совпадают, общая высота структуры может быть слишком большой для того, чтобы достигнуть адекватного покрытия рельефа вторым металлом.

Пустота

Щель

Щель

Poly

- поликремний PMD

– диэлектрик под металлмом IMD

– диэлектрик между металлами

(межуровневый)

Ступеньки

друг над другом

В третьем случае расстояние между соседними шинами металла должно быть достаточно большим, для того чтобы предотвратить образование пустот и щелей в осажденном диэлектрическом слое. В реальной ситуации также необходимо рассматривать и высоту ступеньки локального оксида кремния. В современных ИС используют такие процессы планаризации, которые позволяют покрывать все зазоры между любыми соседними или перекрывающимися элементами топологии (и ступеньки со всеми возможными высотами), при этом поверхность не будет иметь пустот, щелей и чрезвычайно высоких ступенек.

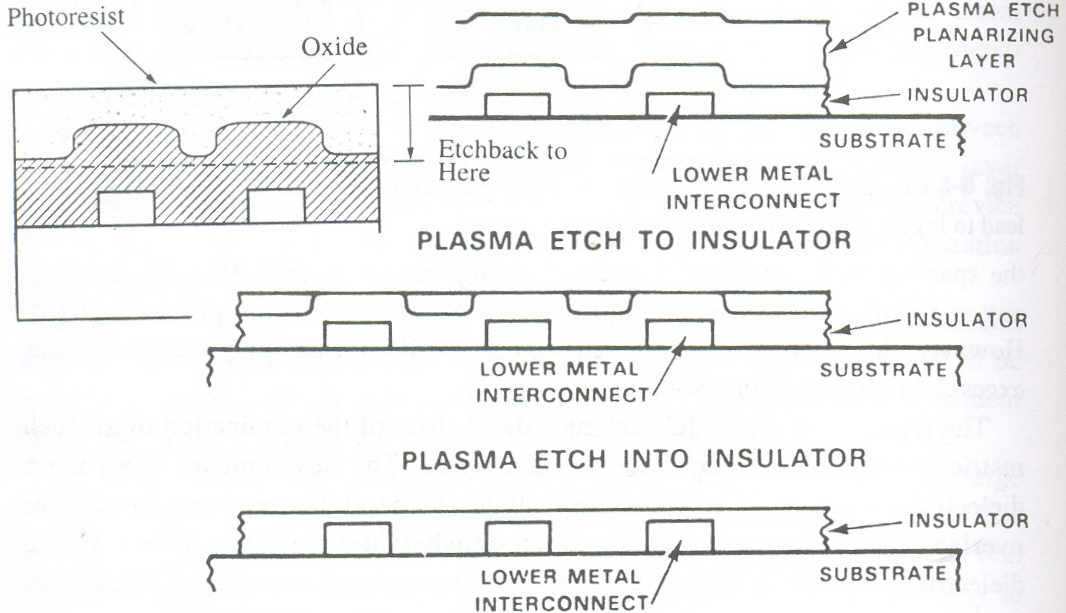

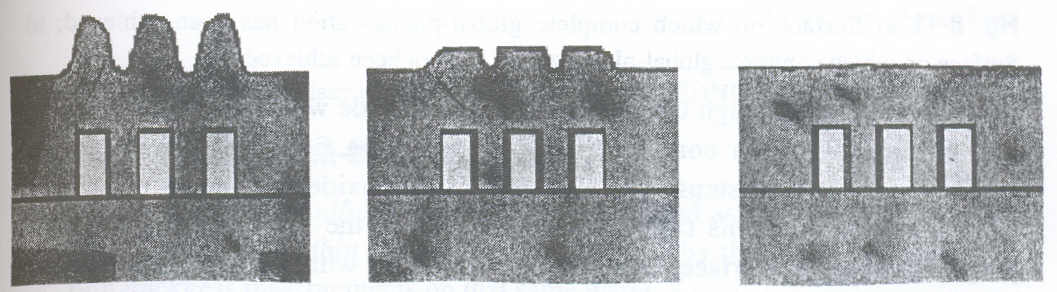

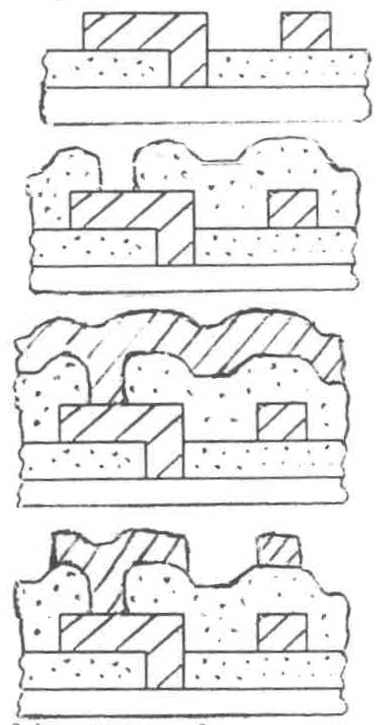

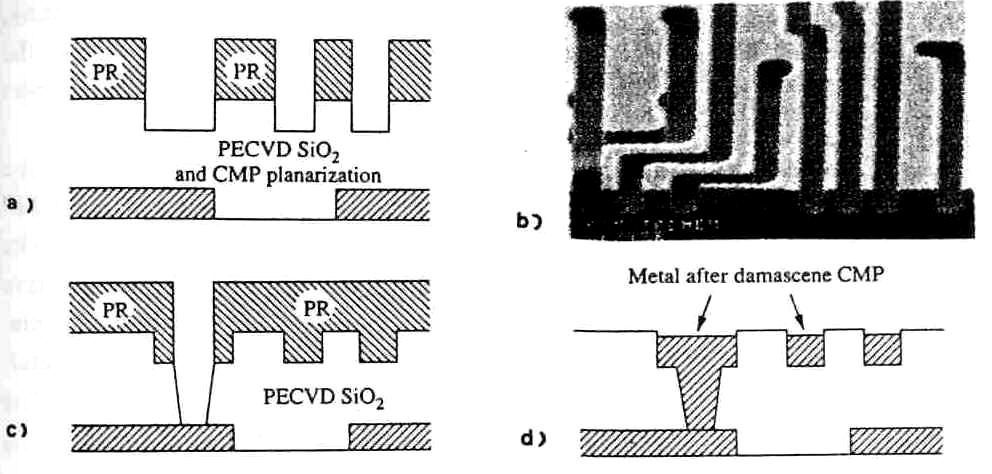

Планаризация при помощи сквозного травления «жертвенного» слоя

Планаризация межуровневой диэлектрической пленки может быть выполнена при помощи сквозного травления «жертвенного» слоя. Этот метод нашел наибольшее применение в технологии двухуровневой металлизации на изделиях с проектными нормами до 1 мкм (по некоторым сообщениям даже для биполярных изделий с тремя уровнями металла). При использовании этого метода можно достигнуть высокой степени планаризации с расстоянием между ступеньками от 2 до 10 мкм. При применении этой методики для топологического рисунка с более узкими зазорами появляется ряд проблем. Для ступенек с большими зазорами планаризация менее эффективная. Это процесс выполняется путем осаждения ХОГФ пленки, которая будет служить в качестве межслойного или межуровневого диэлектрика. Затем этот будет покрываться пленкой, которая в дальнейшем будет вытравливаться. В большинстве случаев «жертвенным» слоем являются фоторезисты или пленки оксида кремния, наносимые на центрифуге из жидкого раствора. После проведения сушки и отжига эти пленки становятся твердыми и имеют достаточную толщину, для того чтобы поверхность структуры была близкой к плоской. На следующем этапе проводится сквозное травление жертвенного слоя, при этом скорость травления «жертвенного» слоя и диэлектрического слоя должны быть одинаковыми. Травление продолжается до тех пор, пока «жертвенный» слой не будет удален полностью, В этот момент поверхность диэлектрической пленки будет планаризованной, так как при травлении профиль «жертвенного» слоя переходит на диэлектрическую пленку. Толщина диэлектрической пленки над нижележащими металлическими шинами может быть тоньше, чем необходимо, поэтому проводится осаждение диэлектрической пленки, для того чтобы обеспечить минимальную необходимую толщину в любом месте поверхности пластины.

Фоторезистор

Оксид

Сквозное травление

до этого места

Плазменное

травление в диэлектрике

Сквозное травление

до этого места

Плазменное

травление планаризующего слоя

Сквозное травление

до этого места

Подложка

Подложка

Подложка

Нижнее

металлическое соединение

Нижнее

металлическое соединение

Нижнее

металлическое соединение

Диэлектрик

Диэлектрик

Диэлектрик

Плазменное

травление до диэлектрика

Проблемы процесса сквозного травления резиста

Для достижения высокой степени планаризации необходимо жестко контролировать такие параметры, как величина скорости травления, однородность скорости травления по пластине, однородность оксида кремния под слоем фоторезиста. Это метод также требует множества дополнительных операций, что удлиняет процесс изготовления и уменьшает производительность. Процесс сквозного травления является сложным для того, чтобы использовать его в реакторах группового травления, поэтому снижается производительность. И, наконец, если аспектное отношение между соседними металлическими шинами будет превышать 0.4, во время осаждения диэлектрической пленки будут образовываться пустоты. Эти пустоты могут захватывать резист или влагу, которые могут освобождаться, если пустоты открываются во время сквозного травления. Эти пустоты также могут захватывать металл во время напыления, что будет приводить к образованию закороток между шинами металла. Таким образом, этот процесс не пригоден для ИС с зазором между первым металлом меньше 1.25 мкм, за исключением случаев, когда возможно осаждение слоев оксида кремния без образования пустот (SACVD или HDP CVD).

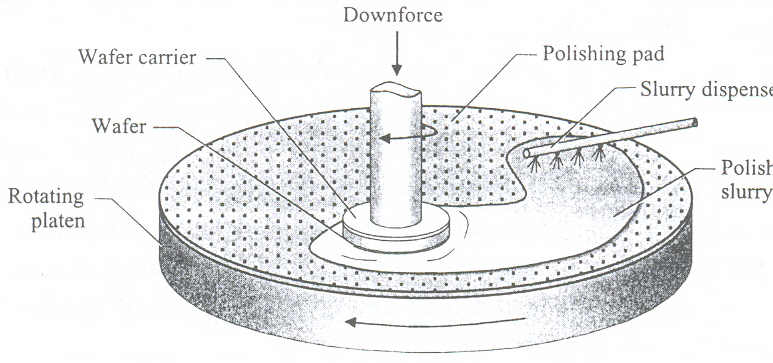

Введение ХМП.

По мере увеличения количества слоев межкомпонентных соединений, планаризация диэлектрических и металлических слоев становится все более критичной. Методики планаризации при помощи оплавления слоев оксида кремния, сквозного травления при помощи жертвенного слоя фоторезиста или оксида кремния, нанесенного центрифугированием, становятся неадекватными для систем межкомпонентных соединений с более чем тремя уровнями металлической разводки. Эти методы обеспечивают ограниченную степень сглаживания или локальной планаризации и не способны обеспечить глобальную планаризацию. Глобальная планаризации как диэлектрических, так и металлических слоев возможна при помощи химико-механической планаризации. Это процесс впервые появился на фирме IBM в начале 80-х. В этом методе, высоко поднятый топологический рисунок селективно удаляется, при этом высота ступенек уменьшается на 90-95%.

Механическая полировка дополняется химическим воздействием, что обеспечивает селективное удаление материала. Пластина закрепляется на держателе планарной стороной вниз. Затем держатель прижимается к движущейся рабочей поверхности, содержащей полирующую подложку. На стол подаются капли водяной супензции, содержащей абразивные частицы, центробежная сила распределяет суспензию по полирующей подложке. В результате формируется коллоидный слой суспензии, который насыщает полировальник. Комбинация механических эффектов и химических реакций приводит к удалению материала с поверхности пластины.

Прижимающее

усилие

Распределенная

подача суспензия

Полирующая

суспензия

Полирующая

подложка

Пластина

Вращающийся

стол

Носитель

пластины

ХМП имеет три ключевых преимущества при производстве субмикронных ИС. Во-первых, для логических приборов (таких как микропроцессоры), ХМП делает возможными достижение высокого процента выхода годных и высокого быстродействия приборов с многоуровневой металлизацией, имеющих до 8 уровней металлизации. ХМП исключает проблему утонения металла над крутой топологией за счет планаризации топологического рельефа ИС. Во-вторых, приборы памяти (такие как ДОЗУ) получаются выгоду от применения ХМП, даже если они имеют межкомпонентные системы только с двумя уровнями металла. Для схем памяти плоская поверхность после проведения ХМП увеличивает глубину фокусировки при проведении фотолитографии. Это позволяет уменьшить размеры критических элементов ДОЗУ и, следовательно, размеры кристаллов без снижения процента выхода годных. Это позволяет снизить стоимость ДОЗУ. В-третьих, ХМП обладает парадоксальной способностью уменьшать плотность дефектов.

Механизм химико-механической полировки достаточно сложный и отличается для различных типов полируемых пленок. На скорость травления влияют многие факторы, включая тип пленки, давление (усилие прижатия к полировальнику), скорость, температура, скорость подачи эмульсии, тип полирующего движения, размер частиц эмульсии т.д.

В отличие от полировки кремниевых пластин, где количество удаляемого материала составляет 10 0.1 мкм, при ХМП оксида кремния или металлов толщина удаляемого слоя составляет 0.5-1.0 0.01 мкм. При проведении ХМП металлов требуется некоторая переполировка, для обеспечения полного удаления металла с плоских областей, при этом необходимо минимизировать потери оксида кремния.

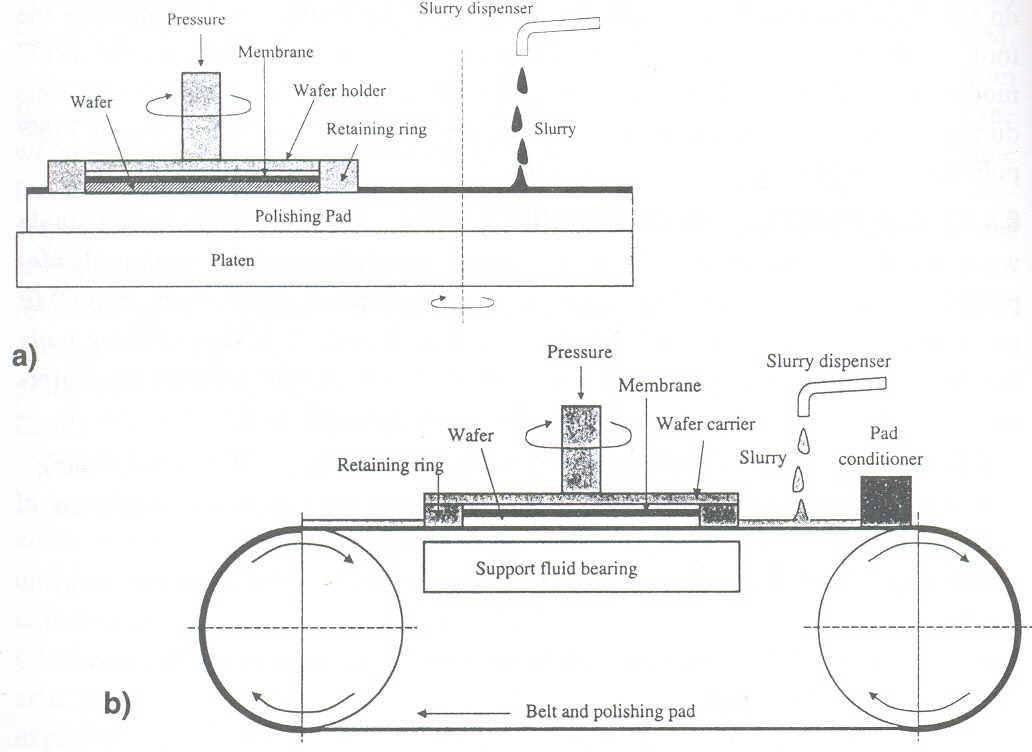

Типы оборудования для ХМП

Первоначально для ХМП использовалось оборудование для полировки кремниевых пластин, которое со временем было доработано под специфические требования ХМП-процессов. Более современное оборудование имеет несколько носителей, что позволяет повысить производительность процесса. Оборудование для химико-механической полировки можно классифицировать в соответствии со способом движения носителя пластин и полировального стола:

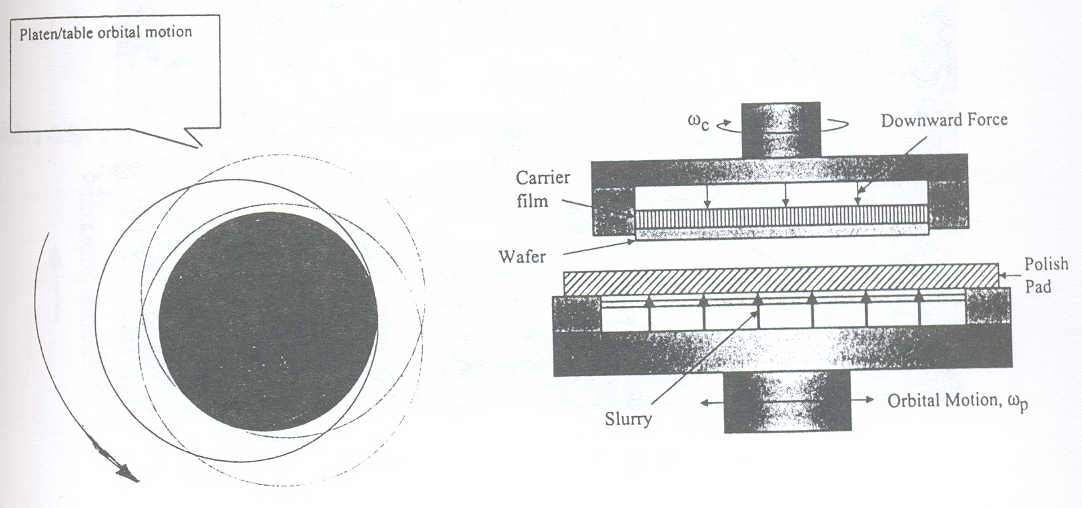

ХМП оборудование вращательного типа, в котором как полировальный стол, так и держатели пластин вращаются. К этому типу относится установка Auriga EC.

ХМП оборудование орбитального типа, в котором держатели пластин вращаются, а полировальный стол движется по орбитальному пути.

ХМП оборудование линейного типа, в котором держатели пластин вращаются, а полировальный стол движется по линейному пути.

ХМП оборудование с неподвижным полировальным столом, в котором полировальный стол неподвижен, а держатели двигаются по орбитальному пути.

Устройство

распределения суспензия

Нажатие

Выдерживающее

кольцо

Кондиционер

подложки

Полирующая

подложка

Стол

Пластина

Пластина

Носитель

пластины

Выдерживающее

кольцо

Суспензия

Суспензия

Мембрана

Держатель

пластины

Устройство

распределения суспензия

Нажатие

Мембрана

Ремень

и полирующая подложка

Гидродинамический

подшипник суппорта

Суспензия

Пластина

Орбитальное

движение стола

полирующая

подложка

Орбитальное

движение wp

Прижимающее усилие

Покрытие носителя

Эмульсии, используемые для полировки, состоят из маленьких абразивных частиц, специфической формы и размеров (обычно 10-100 нм), которые находятся во взвешенном состоянии в водном растворе. Абразивные частицы имеют примерно такую же твердость, как и удаляемый материал. В раствор также добавляются химические реактивы, такие как кислоты, щелочи, поверхностно-активные вещества, замедлители коррозии, составные агенты в зависимости от полируемого материала. Для подачи эмульсии на полирующий стол используются системы автоматической подачи. Важным параметром эмульсий является срок ее годности. Он определяет, как долго эмульсия может храниться перед ее использованием. Некоторые эмульсии требуют специфических условий для хранения и транспортировки (температура). Эмульсии имеют тенденцию очень быстро высыхать на поверхности пластины, после того как пластины покидают влажную среду на полировочном столе. Как только эмульсия высохла, очень трудно (почти невозможно) удалить все частицы эмульсии с поверхности пластин. Для предотвращения этого пластина промывается водой, пока она находится на полировочном столе и затем быстро перемещается в бачок влажной очистки для удаления эмульсии.

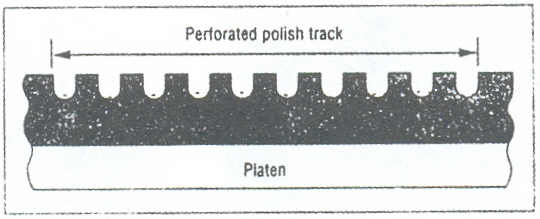

Полирующие подложки представляют собой либо пропитанный полиуретаном фетр, либо отлитый с закрытыми порами и нарезанный тонкими слоями полиуретан (с наполняющим материалом для контроля твердости). Полировальные подложки являются пористым материалом и могут нести большее количество воды или эмульсии благодаря волокнистой структуре фетра.

Стол

Перфорированный

полирующий протектор

Во многих применениях ХМП-процесса используется сразу два типа подложек, потому что жесткая подложка дает лучшую локальную планарность, а более мягкая подложка дает лучшую однородность удаления материала по всей пластине. Использование двух подложек позволяет найти компромисс между этими двумя крайностями.

Состояние полирующей подложки является критическим параметром для ХМП. Шероховатость и пористость поверхности определяется : 1) транспортировкой эмульсии к поверхности пластины, 2) транспортировкой материала от поверхности пластины и 3) площадью контакта подложки с пластиной. Изменение состояния поверхности полирующей подложки приводит к уменьшению скорости полировки. Это происходит из-за того, что во время полировки полирующая подложка подвергается пластической деформации, так что поверхность становиться более гладкой, а поры заполняются материалом подложки. Этот эффект крайне нежелателен, так как поры закрывают и подача эмульсии к поверхности пластины уменьшается, что приводит к уменьшению скорости полировки. Кроме того, частицы большего размера могут привести к образованию царапин на поверхности пластины.

Для обеспечения постоянной скорости полировки используется специальная процедура освежения поверхности полирующей подложки, так называемое кондиционирование. Для этого используется специальный диск, покрытый алмазным абразивом, который колеблется в возвратно-поступательном движении поперек вращающейся подложки для восстановления требуемой шероховатости и планарности поверхности полирующей подложки. Кроме того, во время процесса кондиционирования вскрываются поры в подложке за счет формирования микроцарапин.

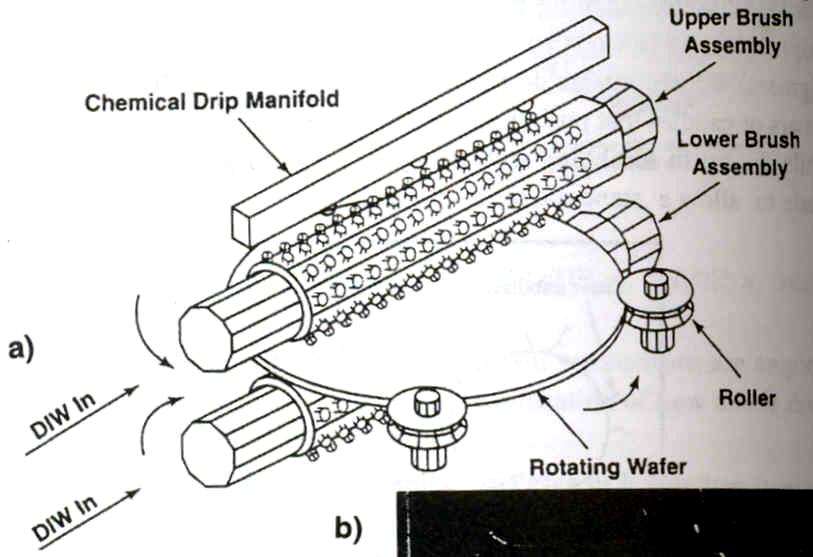

Очистка после ХМП

ХМП по своей природе грязный процесс, который может внести дефекты, уменьшающие выход годных. Это может произойти из-за того, что поверхность пластины после проведения полировки содержит частицы эмульсии, сошлифованный материал полирующей подложки обломки, которые были удалены с поверхности пластины. Остатки эмульсии вводят инородные частицы, металлические загрязнения и химикаты, все эти загрязнения нежелательные для последующих шагов изготовления ИС. Если частицы эмульсии останутся на пластине, такие загрязнения могут разрушить электрические соединения, вызывать образование пустот во время последующих шагов осаждения диэлектриков и металлов, а также вызывать коррозию вскрытых участков металлизации. Для предотвращения от загрязнений, связанных с ХМП, пластины подвергаются пост-ХМП очистке (очистке после ХМП), которая позволяет вернуть поверхность пластины к приемлемому уровню чистоты. Этот процесс очистки должен удалить остатки эмульсии, а также органические остатки и следы ионов металлов. Процесс очистки не должен вносить новых дефектов. В случае, когда вскрываются металлические области (ХМП вольфрама, меди), также необходимо предотвратить коррозию.

Так как ХМП является влажным процессом, процессы очистки также в большинстве случаев влажные. После завершения полировки, по мере движения к станции очистки пластины удерживаются во влажной среде. Первичная промывка пластин (сразу после завершения полировки) выполняется, когда пластины еще находятся на полировальном столе. Промывка разбрызгиванием выполняется как можно скорее после того, как пластины были подняты с полировального стола. Если пластины подвергаются воздействию воздуха в течение даже одной или двух минут до проведения промывки, последующая очистка становиться трудной, а иногда и невозможной. Немедленное удаление эмульсии для полировки металла также является критичным, так как они могут продолжать реагировать и удалять материал даже после того, как полировка была завершена.

Современное оборудование для химико-механической полировки либо имеет встроенную станцию очистки, либо имеет возможность соединения со стандартной станцией очистки. Кроме того, оборудования для ХМП должно автоматически промывать все поверхности, вступающие в контакт с эмульсией, включая полировочные столы, сливные бочки, держатели пластин и устройства кондиционирования полирующей подложки. Эти области также должны периодически очищаться для предотвращения нарастания высохшей эмульсии.

Верхний

узел щёток

Нижний

узел щёток

ролик

Вращающаяся

пластина

Коллектор

капельника химикатов

Вход

деионизованной воды

Для очистки пластин после ХМП наиболее часто используется метод двусторонней кистевой мойки. При этом удаленные частицы находятся во взвешенной состоянии в жидкости до тех пор, пока они не будут вытеснены на край пластины и далее с слив, для чего жидкость постоянно подается на поверхность пластины. Для того чтобы удаленные частицы не прилипали к поверхности пластины и кистей, величина pH очищающего раствора поддерживается на уровне не ниже 8. Станция очистки после ХМП обычно состоит из станции загрузки, модуля кистевой очистки модуля промывки и сушки и станции выгрузки.

Особенности полировки оксида кремния.

При полировке межуровневого диэлектрика отсутствует стоп-слой (в отличие от полировки для создания изоляции щелевыми канавками), поэтому требуется контроль скорости и однородности полировки. Легированные оксиды кремния, такие как ФСС и БФСС являются более мягким стеклами по сравнению с нелегированным оксидом кремния. Это приводит к более высокой скорости удаления ФСС. Кроме того, легированные стекла имеют более высокий уровень натрия и кальция, что связано с геттерирующими свойствами для металлических загрязнений. Поэтому необходима оптимизация очистки после проведения ХМП легированных оксидов кремния.

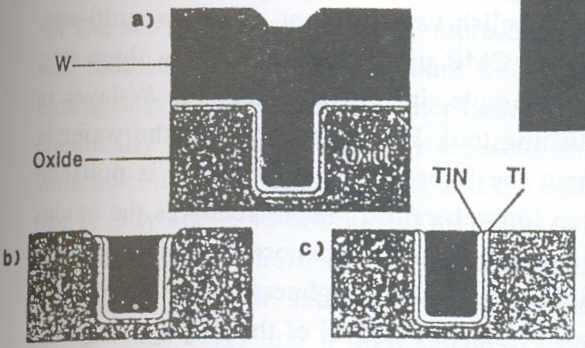

Особенности полировки вольфрама.

ХМП вольфрама было разработано для того, чтобы заменить процесс сквозного травления вольфрама в последовательности формирования контактных столбиков. Однако процесс ХМП вольфрама требует, чтобы поверхность перед формированием сквозных отверстий и осаждением металла была плоской. Процесс ХМП вольфрама имеет три ключевых проблемы.

Первая проблема это выбор соответствующей эмульсии с точки зрения безопасности ее использования и утилизации. Второй проблемой является то, что для обеспечения осаждения вольфрама на оксид кремния используется адгезионный слой Ti/TiN. Однако скорость полировки Ti и TiN обычно в 3-8 раз ниже скорости полировки вольфрама. Также необходимо иметь более высокую селективность полировки к нижележащему оксиду кремния для обеспечения локальной планарности контактных столбиков и потери избыточного количества оксида кремния, окружающего эти столбики. Во время этой стадии процесса полировки также в некоторой степени повреждается поверхность оксида кремния. Для того чтобы решить эти проблемы используется полировка в несколько стадий, обычно в три. На первой стадии удаляется слой вольфрама (с использованием эмульсии на основе алюминия), на второй стадии удаляется TiN и Ti, а на третьей стадии (с использованием эмульсии на основе кремнезема, которая минимизирует поверхностную шероховатость и облегчает удалением алюминиевой эмульсии) удаляются повреждения оксида кремния, за счет полировки небольшого количества вскрытого оксида кремния.

Третьей проблемой процесса ХМП вольфрама является возможность растрава металла. Во время осаждения вольфрама в контактные окна могут образовываться пустоты, Если при проведении ХМП эти пустоты вскрываются, то они могут областями, которые захватывают эмульсию, которая будет продолжать вытравливать металл после завершения полировки. Для решения этой проблемы необходимо обеспечить заполнение контактных столбиков без образования пустот, а также использовать менее агрессивные эмульсии для полировки вольфрама.

Многоуровневые межкомпонентные соединения для СБИС

Полупроводниковая промышленность продолжает гонку по разработке все более мощных ИС. Эти усилия в основном направлены по двум направлениям. Первое направление пытается увеличить скорость индивидуальных транзисторов путем постоянного уменьшения размеров топологических элементов приборов. Такое масштабирование также обеспечивает увеличение плотности упаковки приборов на кристалле. Второе направление влечет за собой разработку более сложных систем межкомпонентных соединений, которые сейчас используют многослойные структуры металлических проводников, разделенных с межуровневыми диэлектриками (ILD). Это позволяет создавать приборы с высоким быстродействием.

Компромисс между характеристиками отдельных приборов и межкомпонентных соединений зависит от особенностей архитектуры микросхемы. Когда полупроводниковая промышленность находилась на начальной стадии развития (от середины 70-х до 90-х годов) проектные нормы для микросхем составляли 1-5 мкм. В это время задержки в межкомпонентных соединениях в основном могли игнорироваться, потому что они были намного меньше, чем время переключения приборов (которое составляло примерно 50 МГц). Однако в середине 1990-х появились микропроцессоры и другие приборы с большими размерами кристалла, имеющие миллионы схемных элементов и скорости больше чем 1 ГГц. Разработчики стали стремиться к тому, чтобы задержки в межкомпонентных соединениях стали становиться сравнимыми с внутренними задержками в транзисторах. Для технологии с проектными нормами 0.25 мкм и ниже общее быстродействие схемы определяется скорее межкомпонентными соединениями, чем быстродействием индивидуальных приборов.

Кроме того, в середине 1990-х два различных технологических направления начали конфликтовать, а именно, схемы, предназначенные только для радиочастотного применения и схемы, предназначенные только для цифрового применения. Высокочастотные схемы обычно имели низкую плотность упаковки и высокую рабочую частоту (ГГц), в то время как цифровые схемы стремились к более высокой плотности упаковки и покрывали широкий спектр характеристик (1-100 МГц). Объединение требований к характеристикам (микросхемы со смешанным сигналом) выдвигают новые требования к системам межкомпонентных соединений.

Одноуровневые металлические межкомпонентные соединения

В 1959 была запатентована концепция монолитной интегральной схемы. В этой конструкции планарные биполярные транзисторы и резисторы соединялись при помощи межкомпонентной системы на основе узких алюминиевых шин, осажденных на нижележащую пленку диоксида кремния. В пленке диоксида кремния были сформированы контактные окна, что позволило алюминиевым шинам осуществить контакт к приборам микросхемы, сформированным внутри кремниевой подложки. После формирования алюминиевых шин они покрывались пассивирующим слоем (например, оксидом кремния, легированным фосфором), который осаждался по всей пластине. Схема такой одноуровневой системы межкомпонентных соединений показана на рисунке. Алюминий и оксид кремния были выбраны, потому что они обладали множеством преимуществ. Эти преимущества позволили использовать эти материалы во многих генерациях межкомпонентных соединений ИС. Удельное сопротивление чистого алюминия составляет 2.7 мкОм•см. В более поздних версиях этих систем межкомпонентных соединений для улучшения стабильности контактов использовались сплавы алюминия с кремнием.

Двухуровневые металлические межкомпонентные соединения для ранних биполярных ИС

По мере возрастания плотности упаковки ИС с уменьшением топологических размеров появилась необходимость использования более чем одного уровня межкомпонентных соединений. В nМОП ИС материал поликремниевого затвора (в дальнейшем покрываемый силицидом для образования полицида) использовался в качестве локальных межкомпонентных соединений. Этот уровень межкомпонентных соединений мог быть покрыт одним уровнем металлической разводки (Al-Si) для формирования двухуровневой межкомпонентной системы.

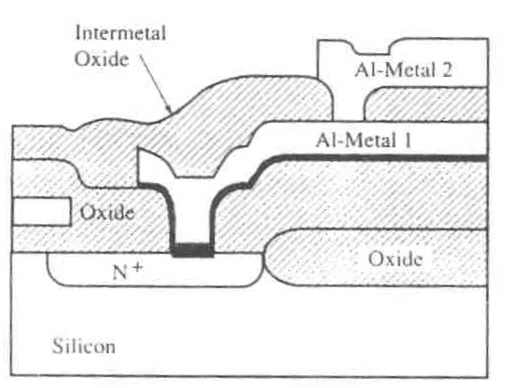

В биполярной технологии структуры с поликремниевым затвором отсутствуют, следовательно, для создания двухуровневых межкомпонентных соединений необходимо использовать два уровня металлических соединений. В этих биполярных схемах с двухуровневыми межкомпонентными соединениями не предпринимались попытки планаризации диэлектрического слоя (межуровневого диэлектрика), который разделал первый и второй уровни металлических соединений. Отверстия, вскрытые в межуровневом диэлектрике, позволяли металлу-2 осуществить контакт с металлом-1. Эти контактные отверстия получили название vias – сквозные отверстия. Несмотря на то, что такой процесс формирования двухуровневых межкомпонентных соединений был успешно внедрен на биполярных ИС, степень покрытия ступеньки пленками металла-2, которые ложились над шинами металла-1, была приемлемой в самой малой степени. Таким образом, было невозможно использовать этот способ для формирования трехуровневых межкомпонентных соединений.

Подобным образом, когда КМОП ИС пришли на смену nМОП ИС (в середине 1980-х), стало невозможно использовать дальше поликристаллический кремний в качестве локальных межкомпонентных соединений, таким же образом, как он использовался в nМОП ИС. Это произошло потому, что в ранних КМОП технологиях поликристаллический кремний легировался примесью n-типа, следовательно, он не мог использоваться для создания контактов к областям сток/истока p-канального транзистора. В место этого в этих КМОП ИС стало необходимым использовать структуры двухуровневых металлических межкомпонентных соединений. К сожалению, метод формирования двухуровневых межкомпонентных соединений, использованный в ранних биполярных ИС не мог использоваться для КМОП ИС. Это происходит из-за того, что ступеньки, созданные слоем поликристаллического кремния, вместе со ступеньками, созданными первым металлом, являются слишком высокими, для того чтобы обеспечить адекватное покрытие таких ступенек пленками второго металла.

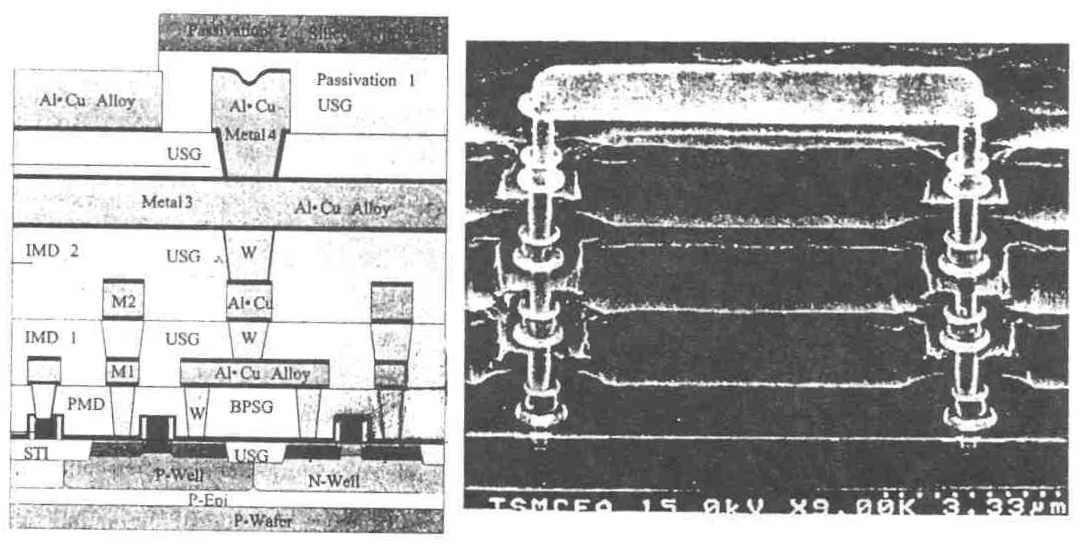

Двухуровневые металлические межкомпонентные соединения для КМОП ИС (частичная планаризация межуровневого диэлектрика)

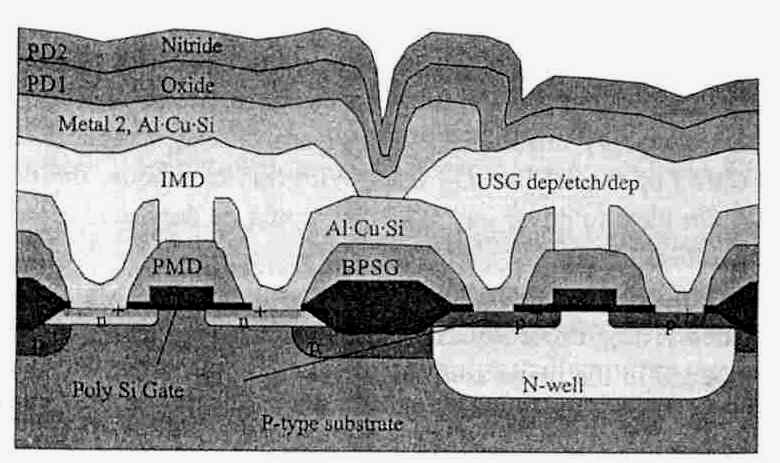

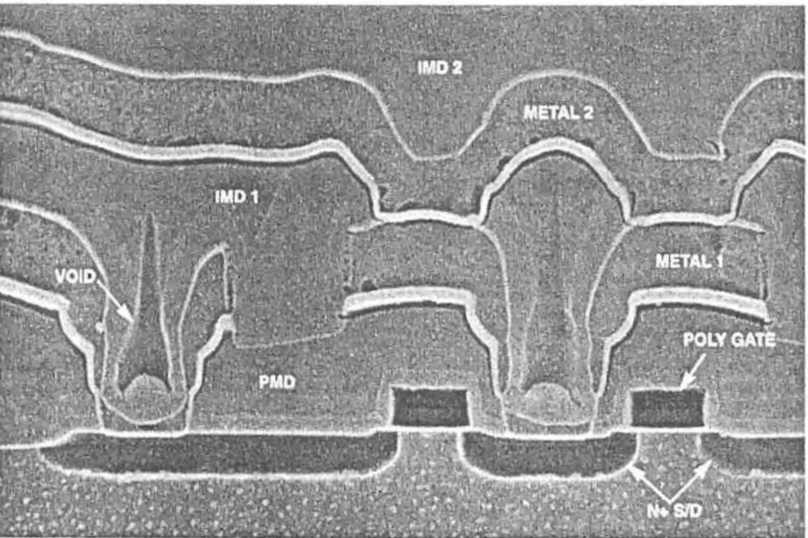

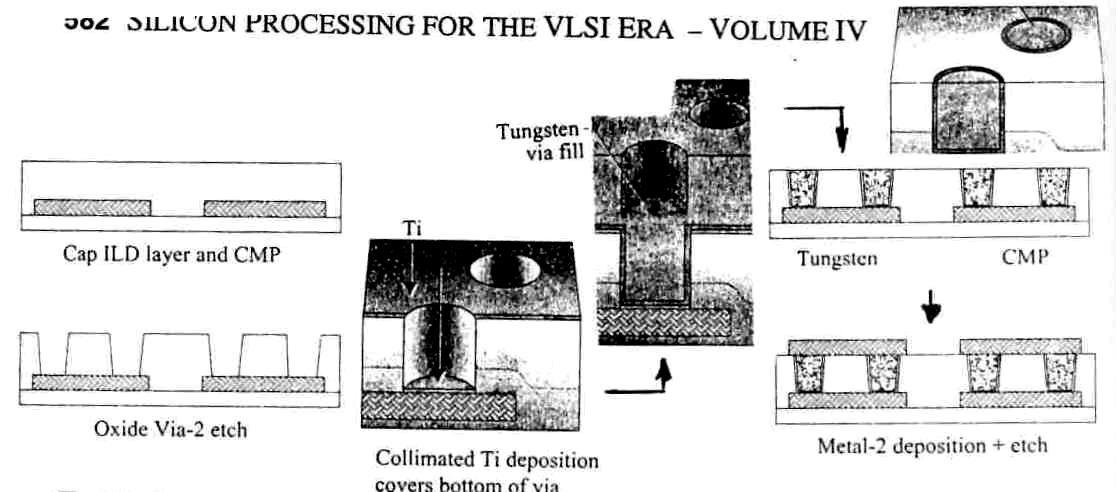

Для создания двухуровневых металлических межкомпонентных соединений в КМОП ИС последовательность, используемая в биполярных ИС, была модернизирована. Это было сделано потому, что было необходимо обеспечить возможность частичной планаризации межуровневого диэлектрика перед осаждением второго металла. Технологии частичной планаризации, использованные в технологии КМОП ИС с конца 1980-х, включали сквозное травление фоторезиста и использование стекол, нанесенных из жидкого раствора на центрифуге. Кроме того, контактные отверстия вскрывались в двух стадийном процессе травления. На первой стадии (которая вскрывала верхнюю половину сквозного отверстия) использовался изотропный процесс травления, в то время как на второй стадии (которая вскрывала оставшуюся часть сквозного отверстия) использовался анизотропный процесс. Это двухстадийный процесс позволял получать сквозные отверстия, которые имели профиль «фужера для шампанского». Такие сквозные отверстия в достаточной мере облегчали заполнение контактных окон пленками второго металла. Отметим, что при этом использовались сплавы Al:2%Cu, потому что они имеют лучшие электромиграционные характеристики по сравнению пленками чистого алюминия. Схема структуры двухуровневой металлизации для КМОП технологии и РЭМ-фотография реальной структуры приведены на рисунках. Структуры трехуровневой металлизации в биполярных ИС также могли быть произведены с использованием этой методики. Тем не менее, эта методика не может использоваться для трехуровневой металлизации в КМОП ИС.

Poly

- поликремний PMD

– диэлектрик под металлмом IMD

– диэлектрик между металлами

(межуровневый)

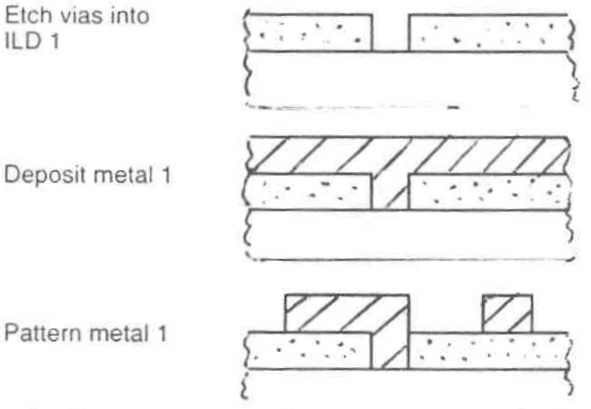

Трехуровневые металлические межкомпонентные соединения для КМОП ИС (химико-механическая полировка межуровневого диэлектрика и вольфрамовые столбики)

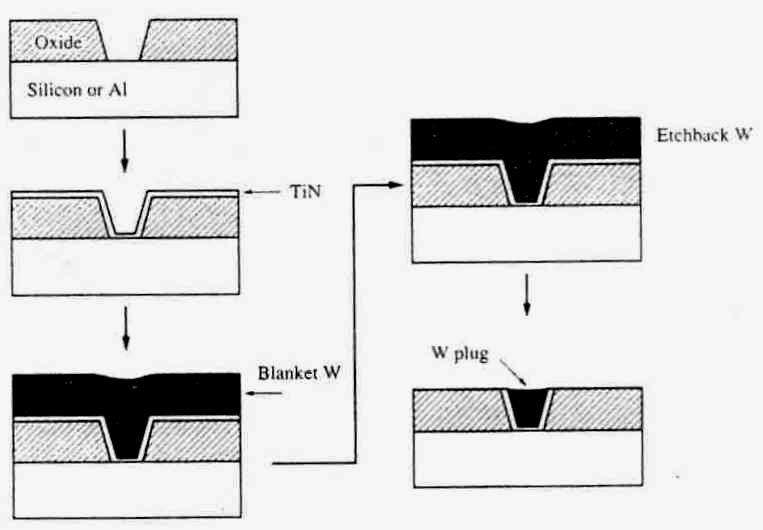

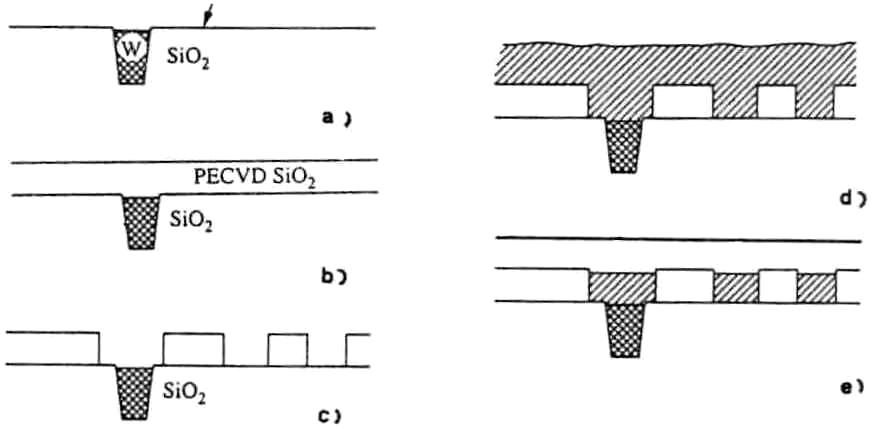

Для создания трехуровневых (или более) межкомпонентных соединений при производстве КМОП ИС необходимо использовать методику глобальной планаризации межуровневого диэлектрика. Для этой цели была разработана химико-механическая полировка оксида кремния. При использовании этой технологии металл будет осаждаться на полностью планарную поверхность. В то же время при использовании этой методики появляется новая проблема. Она заключается в том, что сквозные отверстия, которые вскрываются в планаризованном межуровневом диэлектрике, значительно отличаются по глубине (некоторые имеют весьма большую глубину). Такие глубокие контактные отверстия уже не могут адекватно заполняться пленками металла при помощи традиционных методом физического осаждения, даже если используется двухстадийный процесс травления сквозных отверстий. Поэтому для заполнения контактных окон стал использоваться процесс химического осаждения из газовой фазы пленок вольфрама. Для этого был разработан процесс осаждения сплошной (поверхностной) пленки вольфрама по всей пластине покрывающего планаризованный межуровневый диэлектрик, таким образом, чтобы сквозные контактные отверстия по всей пластине также могли быть заполнены. Для обеспечения адгезии пленок вольфрама на поверхность оксида кремния предварительно напыляются пленки титана и нитрида титана (Ti/TiN). Затем поверхностная пленка вольфрама должна быть удалена с планарной поверхности (путем сквозного травления или ХМП), при этом вольфрам остается только в сквозных отверстиях (создаются вольфрамовые столбики).

Poly

- поликремний PMD

– диэлектрик под металлмом IMD

– диэлектрик между металлами

(межуровневый)

Процесс заполнения заглублением в диэлектрический слой пленки металла и удаления покрывающего слоя сквозным травлением или ХМП называется «Дамасским» методом (методом создания узорчатой поверхности). Это название пришло из древней практики декоративной отделки инкрустированием металла в дереве или керамике, возникшей в Дамаске.

Затем при помощи обычного процесса осаждается (напыляется) слой алюминиевого сплава Al:2%Cu, из которого формируется шины межкомпонентных соединений. Схема формирования одного уровня такого типа межкомпонентных соединений показана на рисунке.

Использование этого метода позволяет решить некоторые важные проблемы, позволяя использовать этот метод для создания структур межкомпонентных соединений независимо от количества уровней. Этими решениями являются: 1) металлические шины на каждом уровне не имеют ступенек, которые они должны покрывать; 2) Сквозные отверстия различной глубины могут быть полностью заполнены при использовании ХОГФ осаждения пленок вольфрама; 3) Сквозные отверстия могут быть расположены друг над другом, если для планаризации используется поверхности процесс ХМП вольфрамовых столбиков, что позволяет повысить плотность упаковки структур межкомпонентных соединений.

Проблемы структур межкомпонентных соединений с вольфрамовыми столбиками и алюминиевыми шинами.

Во-первых, это сложность процесса, в котором используются два различных типа металла и два различных процесса осаждения металлов (каждый с его собственным технологическим оборудованием). Во-вторых, общее сопротивление структуры алюминиевая шина/вольфрамовый столбик может возрастать до очень высоких величин для контактов малых размеров (несмотря на то, что величина этого сопротивления может быть уменьшена путем использования проводящего материала с более низким удельным сопротивлением, например, меди). И, наконец, имеются некоторые проблемы, связанные вольфрамовыми контактами и сквозными отверстиями. Это проблема электромиграции в алюминии, которая часто происходит вблизи вольфрамовых контактов. Частично это может быть связано с механическими напряжениями, которые развиваются на границе раздела W/Al (которые могут усиливать электромиграцию или инициировать образование пустот или бугорков). Это может быть также из-за того, что различные материалы в контакте или сквозном отверстии могут быть точкой расхождения потоков. Алюминий также имеет более низкое электрическое удельное сопротивление, чем вольфрам. Это может быть вредным по отношению к электромиграционным эффектам, особенно в схемах, где имеется существенный ток между двумя различными материалами.

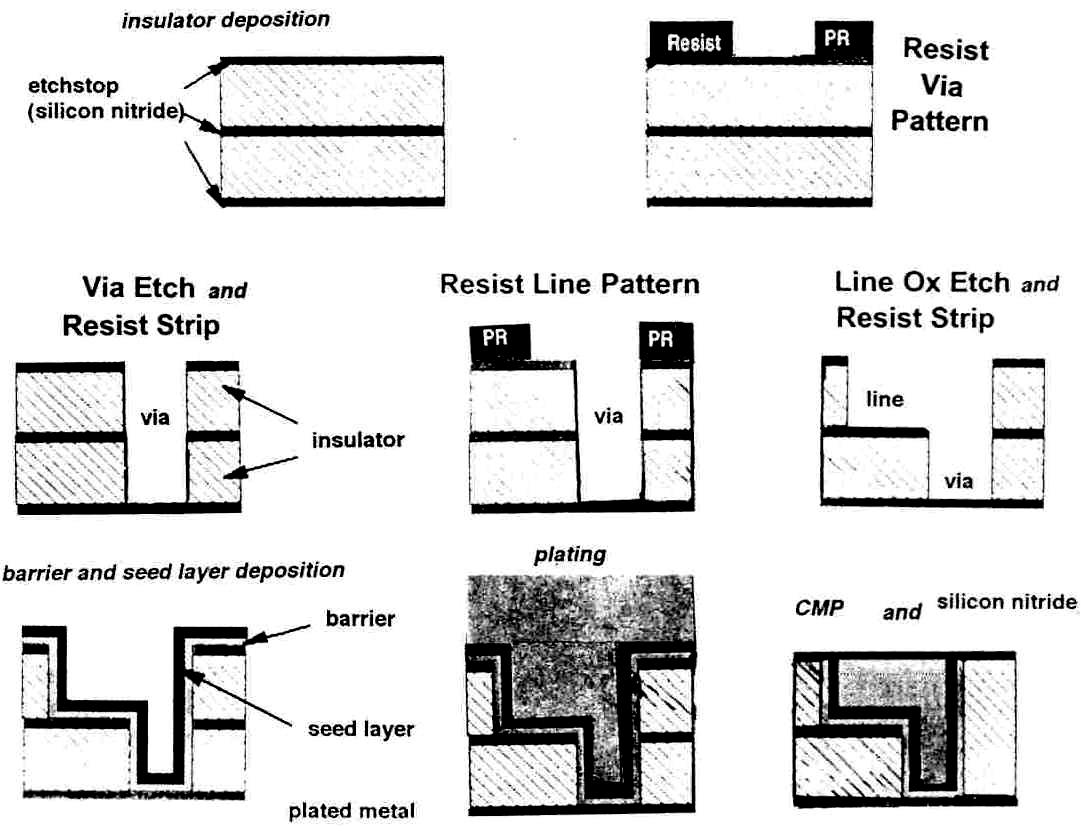

Межкомпонентные соединения с «двойным узором» на основе меди и диэлектриков с низкой диэлектрической проницаемостью

Альтернативным методом формирования межкомпонентных соединений для УБИС ИС является метод «двойного узора» (dual damascene approach). Это метод с использованием медных проводников и диэлектрических пленок с низкой диэлектрической проницаемостью был внедрен потому, что он имеет некоторые преимущества по сравнению с межкомпонентными соединениями на основе алюминиевых шин и вольфрамовых столбиков. Во-первых, структуру с медными проводниками имеют более низкое удельное сопротивление и лучшую стойкость к электромиграции. Во-вторых, введение диэлектриков с низкой диэлектрической проницаемостью позволяет уменьшить паразитные емкости в структурах межкомпонентных соединений, а также улучшить RC-задержки. В-третьих, требуется только один шаг химико-механической полировки, только для полировки структуры медь/барьерный слой. В-четвертых, метод формирования «узорчатой структуры» исключает необходимость травления медных шин, процесс, который очень трудный для внедрения в производство. В-пятых, для сквозных отверстий существуют только одна граница раздела (например, барьерный металл в контакте с медной пленкой, в нижележащем уровне, в отличие от двух границ раздела сверху и снизу контактного столбика).

Метод «двойного узора» также имеет и ряд трудных проблем. Во-первых, медь является быстродиффундирующим и индуцирующим отказы приборов загрязнением, даже когда в кремнии присутствуют только ее следы. Поэтому, она должна быть окружена диффузионным барьером со всех сторон для предотвращения ее попадания в кремниевую подложку. Осаждение материалов для формирования диффузионного барьерам в канавках с высоким аспектным соотношением и сквозных отверстиях с достаточной толщиной во всех областях становится боле трудным с уменьшением размеров канавок и сквозных отверстий. Во-вторых, процесс химико-механической полировки меди (и нижележащего барьерного метала) является сложным процессом. В-третьих, осаждение слоев меди методом электроосаждения (гальванического осаждения) вносит другой, новый и потенциально производящий загрязнения технологический процесс в фабрику по производству кремниевых пластин. В-четвертых, разработка новых материалов с низкой диэлектрической проницаемостью является непростым процессом и будет необходимо искать новые материалы.

Для создания структуры межкомпонентных соединений с «двойным узором» используется следующая последовательность шагов:

Осаждение межуровневого диэлектрика с низкой диэлектрической проницаемостью;

Создание микрорисунка (фотолитография) и травление сквозных отверстий и канавок в межуровневом диэлектрике (для выполнения этого этапа требуется проведение вух фотолитографий и двух операций травления);

Осаждение многослойной пленки (например, барьерный металл/медь) в сквозные отверстия и канавки в межуровневом диэлектрике (барьерные слои и зародышевые слои меди осаждаются методом физического осаждения (напыления), основной слой меди осаждается методом электроосаждения (гальванопокрытия));

Слой меди и барьерный слой удаляются с областей над поверхностью межуровневого диэлектрика при помощи ХМП, остается лишь барьерный слой и медь, заглубленные в канавки и сквозные отверстия;

В

ся поверхность пластины покрывается непроводящим материалом с диффузионно-барьерными свойствами (например, SiN) для завершения герметизации меди.

В структуре с двойным «дамасским узором» используется только один шаг осаждения металла для одновременного формирования металлических шин и металла в сквозных отверстиях. Это достигается за счет того, что канавки и сквозные отверстия формируются в одном диэлектрическом слое, при помощи двух фотолитографий. Обычно глубина канавок составляет 400-500 нм, а глубина сквозных отверстий 500-700 нм. После вытравливания сквозных отверстий и канавок проводится осаждение одного и того же металла, который одновременно заполняет и сквозные отверстия и канавки. Затем металл, который находится вне канавки, удаляется при помощи химико-механической полировки и достигается планарная структура со вставленным в нее металлом. Как и в процессе с одиночным «дамасским узором» как только достигается планаризованная поверхность, больше нет необходимости планаризовать диэлектрические слои. Таким образом, для каждого уровня металлизации исключается одна операция химико-механической полировки.

Геометрические аспекты многоуровневых межкомпонентных соединений СБИС

ортогональное (под прямым углом) направление чередующихся уровней металлических соединений (для трех целей: во-первых для обеспечения максимальной гибкости прохождения сигналов; во-вторых, для минимизации емкостей между уровнями межкомпонентных соединений; в-третьих, для уменьшения перекрестных помех);

яруса металлических соединений, имеющие одинаковый шаг.

Структуры многоуровневых соединений обычно организовываются ярусами. Яруса являются парами ортогональных уровней металлической разводки с одинаковыми шагами. В некоторых многоуровневых системах используется только два яруса (например, ярус локальных межкомпонентных соединений и ярус глобальных межкомпонентных соединений). В ярусах локальных соединений проводящие шины используются только в пределах ячейки или блока. В ярусах глобальных соединений проводящие шины используются для создания коммуникацийе между блоками. Поэтому эти шины могут быть достаточно длинными и более толстыми и широкими, чем шины в ярусах локальных соединений.

Проблемы межкомпонентных соединений и тенденции развития

Если материалы систем межкомпонентных соединений не изменяются, то с уменьшением размеров элементов будут возрастать задержки RC цепочек.

Если удельное сопротивление проводящих слоев и диэлектрическая проницаемость диэлектриков уменьшается, то это приведет к уменьшению RC задержек.

По мере уменьшения размеров будет требоваться большое количество уровней металлической разводки.

Оптимизация длины шин межкомпонентных соединений является полезным для уменьшения RC-задержек.