- •Кинематический и силовой анализ кривошипно-ползунных механизмов

- •2. Кинематический анализ механизма

- •2.1.Аналитический метод расчета

- •2.2.1. Определение положений

- •2.2.2. Определение скоростей

- •2.2.3. Определение ускорений

- •3. Силовой анализ механизма

- •Графоаналитический метод силового анализа механизма

- •4.1.1. Исходные данные

- •4.1.3. Кинематический анализ.

- •4.1.4. Определение силовых характеристик

- •Звено 3

- •5. Оформление курсовой работы

2.2.1. Определение положений

План положений механизма – это графическое изображение взаимного расположения звеньев, соответствующее выбранному расчетному положению начального звена.

План положений

механизма для угла

=

показан на рис.

2.1. Масштабный коэффициент плана положений

![]() определяется как

определяется как

![]() (2.22)

(2.22)

где

![]() - действительная длина звена 1;

- действительная длина звена 1;

![]() - длина отрезка, изображающего звено 1

на плане положений.

- длина отрезка, изображающего звено 1

на плане положений.

Тогда отрезок

![]() ,

соответствующий длине звена 2, будет

,

соответствующий длине звена 2, будет

![]() (2.23)

(2.23)

План положений

позволяет определить угол

и координаты точек

![]() и

:

и

:

![]() (2.24)

(2.24)

Для рассматриваемого примера численные значения приведенных параметров будут следующие:

![]() м/мм;

м/мм;

![]() мм;

мм;

![]() ;

;![]() м;

м;

![]() м;

м;

![]() м.

м.

Значения

![]() ,

,

![]() ,

,

![]() ,

,

![]() с большой степенью точности приближены

к значениям, полученным аналитическим

способом.

с большой степенью точности приближены

к значениям, полученным аналитическим

способом.

2.2.2. Определение скоростей

Метод основан на

графическом решении векторных уравнений

движения. Для построения плана скоростей

должна быть известна кинематическая

схема механизма, построенная в масштабе

(рис. 2.2, а), и задан закон движения

начального звена (например,

![]() ).

).

Требуется найти

линейные скорости точек

![]() ,

и

,

а также угловую скорость звена 2.

,

и

,

а также угловую скорость звена 2.

Построение плана скоростей начинается с определения скорости точки кривошипа

![]() (2.25)

(2.25)

Вектор скорости

точки

направлен перпендикулярно кривошипу

![]() в направлении его вращения.

в направлении его вращения.

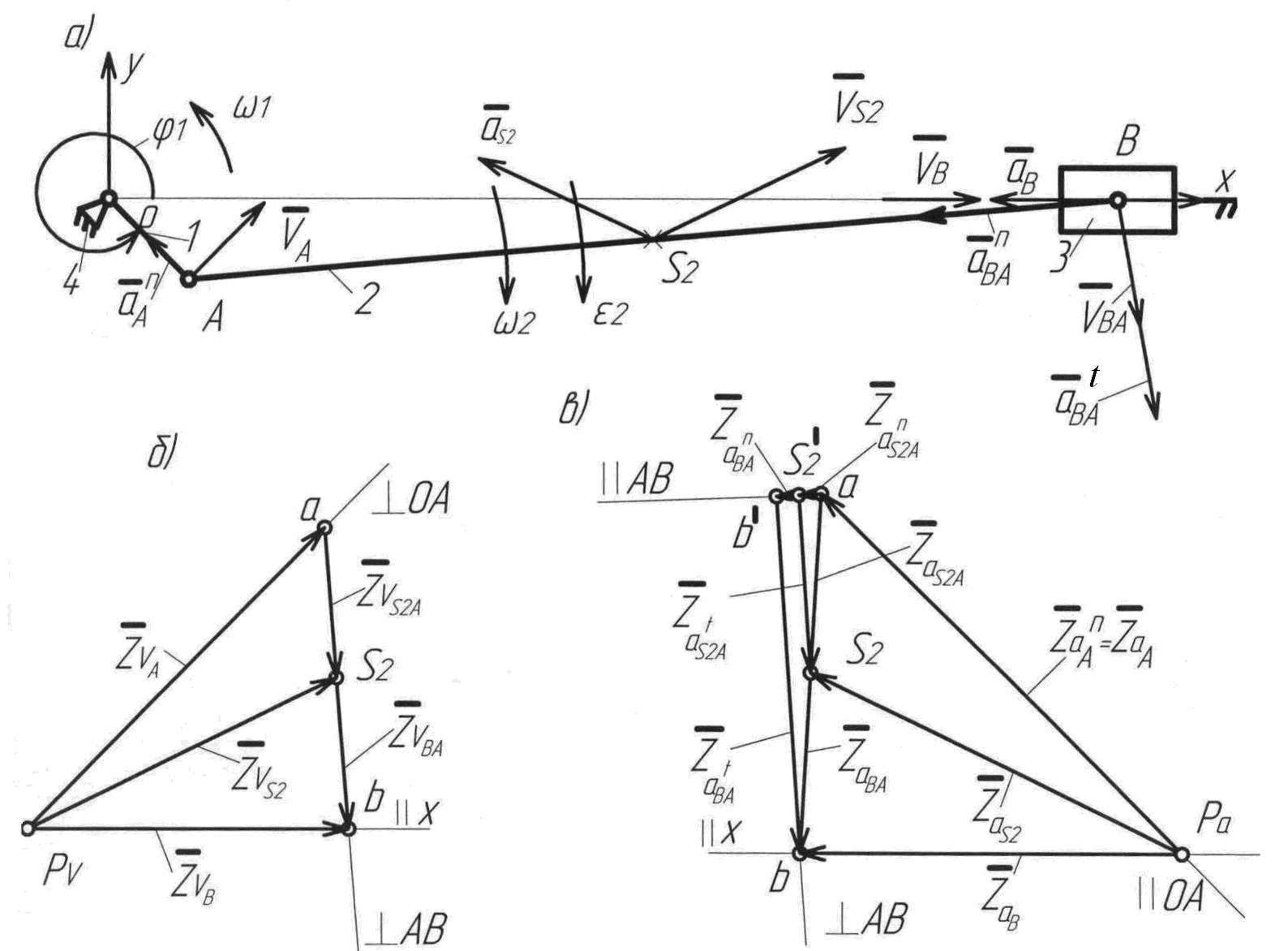

Рис.2.2. Схема механизма, планы скоростей и ускорений

Скорость точки

,

принадлежащей звену 2, можно представить

как векторную сумму скоростей переносного

![]() и относительного

и относительного

![]() движений

движений

![]() (2.26)

(2.26)

Переносным движением звена 2 является поступательное движение его со скоростью точки

![]()

а относительным

– вращательное движение звена 2 вокруг

точки А. Если обозначить относительную

скорость через

![]() ,

то

,

то

![]()

Окончательно векторное уравнение для скорости точки В будет иметь вид

![]() (2.27)

(2.27)

В этом уравнении векторы скоростей, известные по величине и направлению, подчеркнуты двумя чертами, а известные лишь по направлению – одной чертой.

Для определения

указанных неизвестных величин строим

план скоростей с выбранным масштабным

коэффициентом

![]()

(2.28)

(2.28)

Здесь

![]() - длина отрезка,

изображающего на плане скорость

- длина отрезка,

изображающего на плане скорость

![]() .

.

Из произвольной

точки полюса плана скоростей

![]() (рис. 2.2, б) проведем вектор

,

перпендикулярный кривошипу ОА,

соответствующий на плане скоростей

абсолютной скорости

(рис. 2.2, б) проведем вектор

,

перпендикулярный кривошипу ОА,

соответствующий на плане скоростей

абсолютной скорости

![]() .

Из конца вектора

(точка а) проводим линию в направлении

относительной скорости

.

Из конца вектора

(точка а) проводим линию в направлении

относительной скорости

![]() ,

перпендикулярную

,

перпендикулярную

![]() ,

а из полюса

- линию в направлении скорости

,

а из полюса

- линию в направлении скорости

![]() ,

параллельную

,

параллельную

![]() .

В пересечении указанных линий находим

точку b. Вектор

.

В пересечении указанных линий находим

точку b. Вектор

![]() изображает скорость

точки В, а вектор

изображает скорость

точки В, а вектор

![]() - скорость

.

Величины действительных скоростей

определяют по формулам

- скорость

.

Величины действительных скоростей

определяют по формулам

![]()

Направление

скорости

![]() определяется при параллельном переносе

вектора

в точку В механизма (рис. 2.2, а).

Т.к. вектор

в точке В механизма направлен в сторону

положительной полуоси

,

знак скорости

будет положительным.

определяется при параллельном переносе

вектора

в точку В механизма (рис. 2.2, а).

Т.к. вектор

в точке В механизма направлен в сторону

положительной полуоси

,

знак скорости

будет положительным.

Модуль угловой скорости звена 2 будет

![]() (2.29)

(2.29)

Направление

![]() находится по вектору

находится по вектору

![]() .

На рис. 2.2, а

направлена по часовой стрелке.

.

На рис. 2.2, а

направлена по часовой стрелке.

Скорость точки определяется с помощью векторного уравнения:

![]() (2.30)

(2.30)

![]()

Здесь скорость

относительного движения точки

![]() находится методом пропорционального

деления отрезка ав

на плане скоростей, изображающего

относительную скорость

находится методом пропорционального

деления отрезка ав

на плане скоростей, изображающего

относительную скорость

![]()

![]() (2.31)

(2.31)

Действительная скорость определяется как

![]() (2.32)

(2.32)

Для рассматриваемого

примера численное значение скорости

![]() равно

равно

![]() =12,56*0,175=2,198

м/с

=12,56*0,175=2,198

м/с

![]() 2,2 м/с.

2,2 м/с.

Если на плане

скоростей (рис.2.2,б) известную скорость

![]() изобразить отрезком длиной 66 мм, то

получим:

изобразить отрезком длиной 66 мм, то

получим:

=51

мм;

=47

мм;

=51

мм;

=47

мм;

![]() м/с.

м/с.

Так как вектор в точке В механизма направлен в сторону положительной полуоси ,знак будет положительным:

=1,7 м/с

![]() м/с;

м/с;

![]()

![]() .

.

Угловая скорость направлена по часовой стрелке, поэтому имеет знак «минус»:

![]() 1/с;

1/с;

![]() мм;

мм;

![]() м/с.

м/с.

Сравнение с результатами аналитического метода расчета дает ошибку не более 3%.