- •1. Сущность и назначение термической обработки стали.

- •2. Основные виды термической обработки.

- •3. Фазовые превращения в стали.

- •4. Критические точки образования аустенита.

- •5. Механизм образования аустенита из перлита.

- •2. Отжиг и нормализация.

- •3. Закалка.

- •3. Изотермическая закалка.

- •4. Закалочные среды.

- •Химико-термическая обработка

- •2.Цементация.

- •3.Азотирование.

- •4.Цианирование.

- •2. Маркировка сталей.

- •3.Влияние легирующих элементов на структуру и свойства стали.

- •4. Стали обыкновенного качества. Классификация.

- •Инструментальные стали

- •2.Углеродистая инструментальная сталь.

- •3. Легированная инструментальная сталь.

- •4. Быстрорежущая сталь.

- •Al и его сплавы. Mg и его сплавы.

- •2. Термическая обработка Al-Cu сплавов.

- •3. Классификация алюминиевых сплавов.

- •4. Магний и его сплавы.

- •Медь и ее сплавы

- •2.Классификация медных сплавов. Латуни.

- •3. Оловянные бронзы.

- •4. Алюминиевые бронзы.

- •Специальные сплавы

- •2.Стали и сплавы для работы при высоких температурах.

- •3.Сталь с высоким электрическим сопротивлением.

- •4. Стали с особым тепловым расширением.

- •5. Магнитные стали и сплавы.

- •6. Титан и его сплавы.

- •Sn, Pb, Zn и их сплавы подшипниковые сплавы и припои.

- •2. Классификация подшипниковых сплавов.

- •3. Баббиты.

- •4.Припои.

- •Sn, Pb, Zn и их сплавы подшипниковые сплавы и припои

- •2. Баббиты.

ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ.

Сущность и назначение термической обработки стали.

Основные виды термической обработки.

Фазовые превращения в стали.

Критические точки образования аустенита.

Механизм образования аустенита из перлита.

1. Сущность и назначение термической обработки стали.

Термической обработкой металлических сплавов, находящихся в твердом состоянии называется совокупность операций нагрева, выдержки при данной температуре и охлаждения с заданной скоростью.

Целью термической обработки является изменение свойств металла путем изменения его структуры. В современном машиностроении широко применяют термическую обработку стали, чугунов и цветных сплавов для создания необходимых свойств: прочности, твердости, износостойкости, обрабатываемости или особых химических и физических свойств.

Различают первичную и вторичную термическую обработку. Назначение первичной термической обработки – подготовить структуру сплава к последующим операциям механической обработки и окончательной термической обработке. В результате вторичной термической обработки сплав получает окончательную структуру и приобретает необходимые механические и физико-химические свойства.

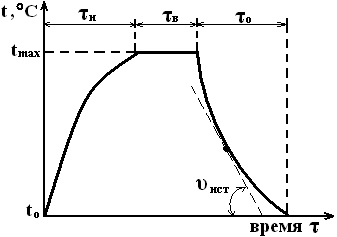

Основными факторами воздействия при термической обработке являются температура и время. Поэтому режим любой термической обработки можно представить графиком в координатах температура-время. tн – время нагрева, tв – время выдержки при постоянной температуре, t0 – время охлаждения.

Режим термической обработки характеризуют следующие параметры: температура нагрева – tmax, т.е. максимальная температура, до которой был нагрет сплав при термической обработке, время выдержки сплава при температуре нагрева tв, скорость нагрева υнагр и скорость охлаждения υохл.

Нагрев или охлаждение с постоянной скоростью характеризуется в координатах t-τ прямой линией с определенным постоянным углом наклона.

При неравномерной скорости нагрева (или охлаждения) истинная скорость является первой производной от температуры по времени (т.е. равна бесконечно малому изменению температуры по времени)

![]()

Графически истинная скорость определяется tg угла наклона касательной к кривой нагрева (охлаждения) при заданной температуре.

Термическая обработка может быть сложной, состоящей из ступенчатого нагрева (охлаждения), охлаждения в области отрицательных температур и т.д. Графиком t-τ может быть охарактеризован любой процесс термической обработки.

2. Основные виды термической обработки.

Основными операциями или видами термической обработки являются:

Рекристаллизационный отжиг.

Отжиг с фазовой рекристаллизацией.

Закалка.

Отпуск.

Рекристаллизационным отжигом называется операция термической обработки, при которой путем нагрева металла до температуры выше порога рекристаллизации, выдержки и охлаждения, полностью или частично устраняется последствия, вызванная наклепом. При рекристаллизационном отжиге взамен деформированных зерен образуются и растут новые равноосные зерна, при этом снимаются внутренние напряжения, понижается твердость и увеличивается пластичность металлического сплава.

Рекристаллизационному отжигу подвергаются листы, проволока, трубы и полуфабрикаты из стали, меди, латуни и других сплавов. В результате твердые и сравнительно хрупкие сплавы, полученные методами холодной обработки давлением, становятся мягкими и хорошо деформированными.

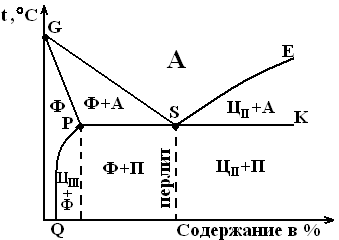

Отжигом с фазовой перекристаллизацией называется процесс термической обработки, осуществляемый путем нагрева сплава выше критических температур (температуры фазового превращения, например, выше линии GS), выдержки и последующего медленного охлаждения с заданной скоростью. Вследствие фазовой перекристаллизации создается устойчивая (равновесная) структура.

Примером отжига с фазовой перерекристаллизацией является полный отжиг стали, заключающийся в нагреве крупнозернистых отливок или поковок выше верхней критической точки АС3, т.е. выше линии GS и их охлаждении вместе с печью для измельчения зерна и получения требуемых механических свойств.

Закалкой называется операция термической обработки, при которой путем нагрева сплава выше критических температур (температуры фазового превращения, например, для стали выше линии GSK), выдержки и последующего быстрого охлаждения образуется при нагреве и сохраняется после охлаждения неустойчивая структура пересыщенного твердого раствора или структура, состоящая из продуктов превращения твердого раствора различной степени дисперсности.

Отпуском называется операция термической обработки, при которой путем нагрева закаленного сплава ниже температуры фазового превращения (т.е. ниже линии PSK), выдержки и последующего охлаждения (обычно на воздухе) из неустойчивой закаленной структуры образуется более устойчивая. Происходит изменение механических свойств, а также снижение внутренних напряжений, устраняется чрезмерная хрупкость закаленной стали.

Самопроизвольный отпуск, происходящий после закалки с простой выдержкой при комнатной температуре или отпуск при очень низких температурах (приблизительно до 100-1700С), принято называть старением.

Обычно закалка стали и других сплавов сопровождается отпуском или старением и в подавляющем большинстве случаев преследует цель повышения прочности и износостойкости сплавов.