- •Вибір і обгрунтування оптимального способу зварювання виробу.

- •Методи підготовки виробу до зварювання.

- •Визначення геометричних параметрів шва для технологічних параметрів процесу.

- •Розрахунок зварювальних з’єднань на міцність.

- •Розрахунок технічно обґрунтованих норм на виконання процесу зварювання.

Методи підготовки виробу до зварювання.

Підготовка виробу до зварювання під шаром флюсу проводиться за наступним алгоритмом: беремо частини сталі, які потрібно зварити, зачищаємо ті краї, які будемо зварювати, проводимо розробку крайок, якщо це потрібно для конкретного випадку( в залежності від коефіцієнта форми валика ψ).

Підготовка деталей до зварювання полягає в очищенні, випрямлянні, розмічанні, різанні і складанні.

Очищення кромок і прилягаючої зони (на ширину 20-30 мм з кожної сторони) від іржі, фарби, окалини, масла та інших забруднень до металевого блиску — виконують щітками, полум'ям, а при відповідальних з'єднаннях використовують травлення, знежирення.

Після розмічання застосовують термічне або механічне,різання, при якому заготовкам надають необхідних розмірів. Розчищання кромок виконується вручну напилками, зубилом або механічним способом на фрезерних, стругальних верстатах та ін. Кут розчищання кромок залежить від способу зварювання, хімічного складу й товщини металу.

Складання деталей під зварювання виконують такими способами:

— повне складання виробу з наступним зварюванням усіх швів;

— почергове під'єднаний деталей до вже звареної частини виробу;

— попереднє складання і зварювання виробу з окремих вузлів. Для складання і зварювання використовують різноманітні пристосування: скоби, упори, затискачі, струбцини, прихватки, хомути та ін.

При автоматичному зварюванні під шаром флюсу застосовують значно більшу силу струму, що дозволяє отримати досить велике проплавлення основного металу, тому при розрахунках режимів автоматичного зварювання велике значення має визначення глибини проплавлення та інших основних розмірів шва.

Визначення геометричних параметрів шва для технологічних параметрів процесу.

Визначаю глибину проплавлення з першої сторони:

![]()

![]()

Визначаю зварювальний струм, маючи на увазі, що в середньому кожні 80 – 100 А дають глибину провару 1мм тобто:

![]()

![]()

Швидкість

зварювання

можна визначити при автоматичному

зварюванні дротом 4![]() 6

мм:

6

мм:

![]()

Діаметр електродного дроту визначаю через щільність струму в електроді j:

Допустима щільність струму при автоматизованому зварюванні стикових швів

|

2 |

3 |

4 |

5 |

6 |

j, |

65 - 200 |

45 - 90 |

35 - 60 |

30 - 50 |

25 - 45 |

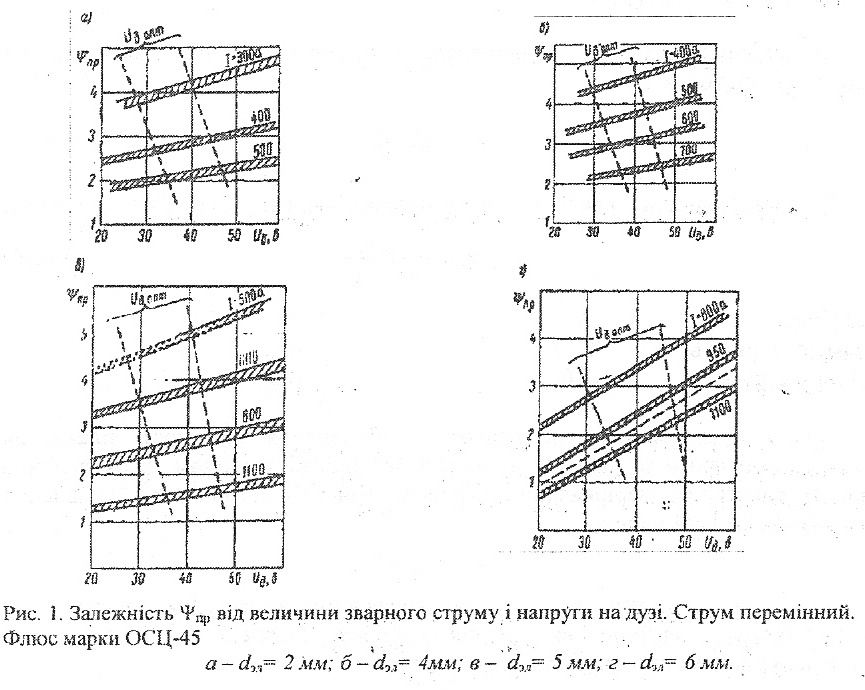

Знаючи силу струму

і діаметр електродного дроту по кривим

нижченаведеного графіку визначаю

оптимальну напругу на дузі і визначаю

коефіцієнт форми привара ![]() при заданому режимі зварювання.

при заданому режимі зварювання.

Залежність

від величини зварного струму і напруги

на дузі. Струм перемінний. Флюс марки

ОСЦ – 45, ![]() .

.

Виходячи з вищенаведеного графіку, маю:

![]()

![]()

Після цього визначаю фактичну глибину провару:

де q – ефективна теплова потужність дуги, яка становить:

![]()

для зварювання

під шаром флюсу ![]() .

.

Тоді

![]()

Звідси

Визначивши глибину провару знаходжу ширину шва b:

![]()

![]()

Визначаю площу

наплавлення ![]() за формулою:

за формулою:

![]()

де ![]() - коефіцієнт наплавлення,

- коефіцієнт наплавлення, ![]()

![]() - питома вага матеріалу (для сталі

становить 7, 8

- питома вага матеріалу (для сталі

становить 7, 8 ![]() ).

).

Коефіцієнт наплавлення, при зварюванні на постійному струмі прямої полярності і змінному струмі:

![]()

де для змінного струму A = 7,0 та B = 0,04

![]()

![]()

Висота валика визначається за формулою:

![]()

![]()

Після цього знаходжу коефіцієнт форми валика:

![]()

![]()

Так як ![]() <

7, виконую

розробку крайок.

<

7, виконую

розробку крайок.

Загальна висота шва розраховується за формулою:

![]()

![]()

Площу розробки знаходиться за формулою:

![]()

Звідси виводиться формула для знаходження глибини розробки:

Якщо розміри

розробки не задані, а при зварюванні у

стик без розробок![]() <

7, що для

мого випадку і є характерним, то

проводиться розрахунок розмірів

розробки.

<

7, що для

мого випадку і є характерним, то

проводиться розрахунок розмірів

розробки.

Знаходжу площу валика:

де = 7 – фактичне значення;

![]()

Площу розробки знаходжу з наступної формули:

![]()

![]()

Знаходжу глибину розробки:

де ![]()

Висота валика при розробці:

![]()

![]()

Маючи на увазі, що Н=const можна визначити і фактичну глибину провару при розробці:

![]()

![]()

Визначивши режим зварювання і основні розміри шва з першої сторони, визначаю глибину провару для зварювання з другої сторони, враховуючи наступні вимоги:

![]()

![]()

![]()

де S – товщина листів, що зварюються;

![]() – глибина

провару з першої сторони;

– глибина

провару з першої сторони;

![]() - глибина

провару з другої сторони;

- глибина

провару з другої сторони;

![]() - величина перекриття;

- величина перекриття;

s – товщина нерозплавленого шару металу під зварювальною ванною;

![]()

![]()

Визначаю зварювальний струм, маючи на увазі, що в середньому кожні 80 – 100 А дають глибину провару 1мм тобто:

Швидкість зварювання можна визначити при автоматичному зварюванні дротом 4 6 мм:

Діаметр електродного дроту визначаю через щільність струму в електроді j:

Допустима щільність струму при автоматизованому зварюванні стикових швів

|

2 |

3 |

4 |

5 |

6 |

j, |

65 - 200 |

45 - 90 |

35 - 60 |

30 - 50 |

25 - 45 |

Знаючи силу струму і діаметр електродного дроту по кривим нижченаведеного графіку визначаю оптимальну напругу на дузі і визначаю коефіцієнт форми привара при заданому режимі зварювання.

Залежність від величини зварного струму і напруги на дузі. Струм перемінний. Флюс марки ОСЦ – 45, .

Виходячи з вищенаведеного графіку, маю:

Після цього визначаю фактичну глибину провару:

де q – ефективна теплова потужність дуги, яка становить:

для зварювання під шаром флюсу .

Тоді

Звідси

Визначивши глибину провару знаходжу ширину шва b:

Визначаю площу наплавлення за формулою:

де - коефіцієнт наплавлення,

- питома вага матеріалу (для сталі становить 7, 8 ).

Коефіцієнт наплавлення, при зварюванні на постійному струмі прямої полярності і змінному струмі:

де для змінного струму A = 7,0 та B = 0,04

Висота валика визначається за формулою:

Після цього знаходжу коефіцієнт форми валика:

Так як < 7, виконую розробку крайок.

Загальна висота шва розраховується за формулою:

Площу розробки знаходиться за формулою:

Звідси виводиться формула для знаходження глибини розробки:

Якщо розміри розробки не задані, а при зварюванні у стик без розробок < 7, що для мого випадку і є характерним, то проводиться розрахунок розмірів розробки.

Знаходжу площу валика:

де = 7 – фактичне значення;

Площу розробки знаходжу з наступної формули:

Знаходжу глибину розробки:

де

Висота валика при розробці:

Маючи на увазі, що Н=const можна визначити і фактичну глибину провару при розробці:

Результати виконаних розрахунків

Зварювання |

Величини зварювання |

Розміри розробки |

Розміри шва |

||||||||||

|

|

|

|

𝛼,° |

|

|

h, мм |

|

|

|

|

|

|

З І- ї сторони |

6 |

1125 |

40 |

0.62 |

60 |

21 |

- |

12,5 |

3,9 |

27.6 |

337 |

2.5 |

1.7 |

З ІІ- ї сторони |

6 |

1125 |

40 |

0.62 |

60 |

21 |

- |

12,5 |

3,9 |

27.6 |

337 |

2.5 |

1.7 |

Виходячи з вище наведених розрахунків, зведених до даної таблиці, можна зробити висновок, що зварювання у даному випадку буде більш економічним, так як використовуються струм та діаметр електрода однакових величин. Тим самим даний процес буде більш ефективним.