2.2 Оборудование и инструмент для сборки

Приспособление №1 для притирки клапанов

Приспособление №2 для сжатия пружин клапанов и установки сухарей

Оправка для запрессовки колпачков на направляющие втулки

3 Составление операционной карты сборочного процесса.

3.1 Нормирование сборочных работ

Порядок сборки и время операций приведены в таблице №1

Таблица №1

Наименование и номер перехода |

Инструмент |

Технические параметры |

Время, мин. |

005 Установить ГБЦ на подставку |

|

|

0,10 |

008 Обдуть ГБЦ сжатым воздухом |

|

|

0,15 |

010 Зенкеровать рабочую фаску сёдел клапанов |

Зенкер черновой |

45 о |

10,00 |

012 Зенкеровать вспомогательную фаску седел клапанов |

Зенкер черновой |

15 о |

10,00 |

014 Зенкеровать вспомогательную фаску седел клапанов |

Зенкер черновой |

20 о |

10,00 |

020 Зенкеровать рабочую фаску сёдел клапанов |

Зенкер чистовой |

45 о |

10,00 |

023 Притереть впускные клапана |

Специальное приспособление №1 Притирочная паста |

|

9,00 |

025 Притереть выпускные клапана |

Специальное приспособление №1 Притирочная паста |

|

8,30 |

028 Отчистить клапана и седла от притирочной пасты |

|

|

1,40 |

030 Установить опорные шайбы пружин |

|

|

0,40 |

032 Смазать моторным маслом клапаны и маслоотражательные колпачки |

|

|

1,10 |

035 Напресовать на направляющие втулки колпачки |

Оправка |

|

2,00 |

038 Установить клапаны в направляющие втулки, установить пружины и тарелки пружин |

|

|

3,40 |

039 Установить сухари клапанов |

Специальное приспособление №2, пинцет |

|

9,00 |

042 Установить в отверстия ГБЦ толкатели клапанов с регулировочными шайбами |

|

|

0,65 |

046 Установить установочные втулки корпусов подшипников распределительного вала |

|

|

6,00 |

050 Смазать моторным маслом опорные шейки и кулачки распределительного вала и установить его в опоры ГБЦ |

|

|

1,30 |

053 Смазать герметиком места контакта и установить корпусы подшипников и затянуть гайки |

Рожковый ключ, герметик, динамометрический ключ |

21,6 Н*м |

10,00 |

055 Удалить остатки герметика |

|

|

0,30 |

058 Смазать сальник распределительного вала моторным маслом и запрессовать его |

Оправка |

|

0,20 |

060 Установить отводящий патрубок рубашки охлаждения с прокладкой |

Рожковый ключ, динамометрический ключ |

20 Н*м |

1,50 |

061 Установить корпус вспомогательных агрегатов с уплотнительным кльцом |

Рожковый ключ, динамометрический ключ |

8 Н*м |

2,00 |

063Установить теплоизоляционную проставку с прокладками, толкатель и топливный насос |

Рожковый ключ, динамометрический ключ |

7 Н*м |

7,20 |

066 Установить на шпильки ГБЦ прокладки и установить выпускной коллектор и впускную трубу. Закрепить их гайками вместе с заборником теплого воздуха |

Рожковый ключ, динамометрический ключ |

25 Н*м |

20,00 |

Итого: |

124,00 |

||

Общая трудоемкость для сборки одной детали

Расчет годового фонда рабочего времени ч.

ФРВРР=[ДК - (ДПР+ДВ+ДОО+ДДО+ДБ+ДГО)] ·ТСМ - (ДПР′+ ДВ' - ДСОВп) · tСОКР ,

где: ДК - количество календарных дней в году, дн;

ДПР - количество праздничных дней, дн;

ДВ - количество выходных дней, дн;

ДОО - количество дней основного отпуска, дн;

ДДО - количество дней дополнительного отпуска, дн;

ДБ - количество дней невыхода на работу по болезни, дн;

ДГО - количество дней невыхода на работу по причине

выполнения государственных обязанностей, дн;

ТСМ - продолжительность рабочей смены, ч;

ДВ′ - количество предвыходных дней, подлежащих сокращению, дн;

ДПР′ - количество предпраздничных дней, дн;

ДСОВ - количество совпадения предпраздничных и предвыходных дней с отпуском, дн;

tСОКР - время сокращения предпраздничных и предвыходных дней, ч;

В соответствии с пятидневным режимом работы принимаем следующие данные:

ДК = 366 дн;

ДПР = 12 дн;

ДВ = 105 дн;

ДОО = 20 дн;

ДДО = 2 дн;

ДБ = 2 дн;

ДГО = 1 дн;

ТСМ = 8 ч;

ДВ’ = 0 дн;

ДПР’ = 6 дн;

ДСОВп =0 дн;

tСОКР = 1 ч;

ФРВРР = [366-(105+12+20+2+2+1)] ·8 - (0 + 6 - 0) · 1 =1786ч

Расчет трудоёмкости для сборки годовой программы деталей

Тгод= Тшк * (Годовую программу) = 2,07*10000=20700 (час)

Расчет численности рабочих необходимых для сборки годовой программы деталей

Nшт= Тгод / ФРВ= 20700/ 1786= 11,59 ≈ 12 чел

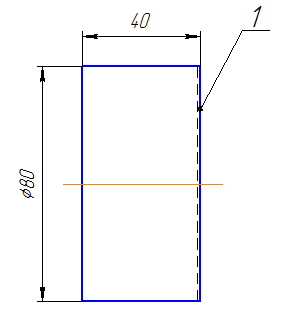

4 Расчет механообработки детали «Заглушка» М-50

Технологический процесс изготовления детали «Заглушка» М-50 завод ОАО «Звезда»

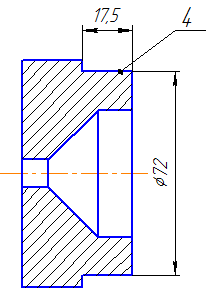

Деталь – Заглушка

Материал – Алюминиевый сплав Д-1

Заготовка – Пруток d=80 мм

Станок 1К62; трехкулачковый патрон;

Штангенциркуль ШЦ-11-250-0,05 (ГОСТ 166—80).

Токарная

Содержание операций

0. Установить заготовку

1. Подрезать торец 1

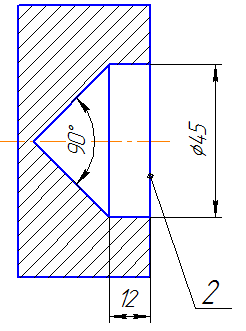

2. Сверлить отверстие 2 d=45 мм на глубину L=12 мм

3. Сверлить сквозное отверстие 3 d=10 мм на глубину L=9,5 мм

4. Обточить поверхность 4 d=72 мм на длину L=17,5 мм

1. Подрезать торец 1

Оборудование и инструмент:

Резец проходной Т5К10 с углом φ=45°;

Режим резания (на переход 1):

1. Припуск на обработку z = 1 мм на сторону удаляем за один проход (i=1). Глубина резания t

t = z=1 мм

2. Подача (S):

подача по нормативам ST = 0,6 мм/об [карта Т-2 стр.25];

3.Корректируем подачу по паспортным данным станка Sф= 0,6 мм/об;

4. Назначаем период стойкости резца Т=100 мин [ карта Т-3 стр. 26];

5. Определяем скорость резания

Vр = Vт *K1 * K2 * K3

где Vт табл — скорость резания по нормативу, м/мин;

K1 , K2 , K3 — коэффициенты, зависящие соответственно от обрабатываемого материала, стойкости марки твердого сплава, вида обработки;

Для обработки алюминиевых сплавов резцом с углом φ=45°

при t = 1мм; Sф= 0,6 мм/об - принимаем скорость резания Vтавл=140 м/мин; [стр. 30]; K1 =1 [ стр. 32]; K2= 1 [ стр. 33]; K3=1.05 [ стр. 34];

Vр = 140*1*1*1,05=147 м/мин;

6. Определяем частоту вращения шпинделя

корректируем частоту вращения шпинделя по паспортным данным станка

nф = 500 мин-1;

7. Рассчитываем фактическую скорость резания

Машинное время

где L- длина рабочего хода.

мм

мм

где l- длина обрабатываемой поверхности мм;

l1- величина врезания резца мм (1мм) [ стр. 300];

l2- величина перебега резца мм (2мм) [ стр. 300];

2. Сверлить отверстие 2 d=45 мм на глубину L=12 мм

Режущий инструмент – сверло d=45 мм

Режим резания (на переход 2):

- подача на оборот инструмента S0=0,4 мм/об (d=45 мм; Lрез/ d =0,26) (Барановский стр113 Ал)

-длина подвода (врезания, перебега), Lдоп= 14 мм (Барановский стр 303)

-глубина резания (при сверлении) t=d/2= 22,5 мм

-скорость резания Vрез = Vтаб*K1*K2*K3 ,

Vтаб=75 м/мин (Барановский стр 122)

К1=1.0

К2=1 ( при стойкости Т =100мин)

К3=1

Vрез = 75*1.0*1.0*1.0=75 м/мин

Расчет числа оборотов

Принимаем для станка 1К62 nфакт= 500 об/мин, Sф= 0,43 мм/об

Длина рабочего хода

Время основное машинное

3. Сверлить сквозное отверстие 3 d=10 мм на глубину L=9,5 мм

Режущий инструмент – сверло d=10 мм

Режим резания (на переход 3):

- подача на оборот инструмента S0=0,4 мм/об (d=10 мм; Lрез/ d =0,95) (Барановский стр113 Ал)

-длина подвода (врезания, перебега), Lдоп= 5 мм (Барановский стр 303)

-глубина резания (при сверлении) t=d/2=5 мм

-скорость резания Vрез = Vтаб*K1*K2*K3 ,

Vтаб=45 м/мин (Барановский стр 122)

К1=1

К2=1 ( при стойкости Т =100мин)

К3=1

Vрез = 45*1.0*1.0*1.0=45 м/мин

Расчет числа оборотов

Принимаем для станка 1К62 nфакт= 1250 об/мин, Sф= 0,43 мм/об

Длина рабочего хода

Время основное машинное

4. Обточить поверхность 4 d=72 мм на длину L=17,5 мм

Резец проходной Т5К10 с углом φ=90°;

Режим резания (на переход 4):

1. Припуск

на обработку

мм на сторону удаляем за

два прохода

(i=2).

Глубина резания t

мм на сторону удаляем за

два прохода

(i=2).

Глубина резания t

t = 2 мм

2. Подача (S):

подача по нормативам ST = 0,6 мм/об [карта Т-2 стр.23];

3.Корректируем подачу по паспортным данным станка Sф= 0,6 мм/об;

4. Назначаем период стойкости резца Т=100 мин [ карта Т-3 стр. 26];

5. Определяем скорость резания

Vр = Vт *K1 * K2 * K3

где Vт табл — скорость резания по нормативу, м/мин;

K1 , K2 , K3 — коэффициенты, зависящие соответственно от обрабатываемого материала, стойкости марки твердого сплава, вида обработки;

Для обработки алюминиевых сплавов резцом с углом φ=90° при t = 2мм; Sф= 0,6 мм/об - принимаем скорость резания Vтавл=115 м/мин;[ стр. 30]; K1 =1 [ стр. 32]; K2= 1 [ стр. 33]; K3=1 [ стр. 34];

Vр = 115*1*1*1 =115 м/мин;

6. Определяем частоту вращения шпинделя

корректируем частоту вращения шпинделя по паспортным данным станка

nф = 500 мин-1; 7. Рассчитываем фактическую скорость резания

Машинное время

где L- длина рабочего хода.

мм

мм

где l- длина обрабатываемой поверхности мм;

l1- величина врезания резца мм (4мм) [ стр. 300];

l2- величина перебега резца мм (0мм) [ стр. 300];

Вспомогательное и машинное время приведены в таблице №2

Таблица №2

Наименование перехода |

tм |

tву |

tвп |

tви |

0 Установить деталь |

|

0,12 |

|

|

1 Подрезать торец |

0,14 |

|

0,16 |

0,1 |

2 Сверлить отверстие d=45 мм |

0,24 |

|

0,1 |

0,1 |

3 Сверлить отверстие d=10 мм |

0,027 |

|

0,26 |

0,1 |

4 Обточить поверхность |

0,14 |

|

|

0,1 |

Сумма |

0,547 |

0,12 |

0,52 |

0,4 |

Итого |

0,547 |

1,04 |

||

Общее время на изготовление одной детали

ТШТ=tМ+tвсп=0,547+1,04=1,587 1,59

мин

1,59

мин