2.Введение

Ведущее место в дальнейшем росте экономики принадлежит отраслям машиностроения, которые обеспечивают материальную основу технического прогресса всех отраслей народного хозяйства. В настоящее время машиностроение располагает мощной производительной базой, выпускающей свыше четверти всей промышленной продукции страны.

Сейчас, в период коренного изменения структуры машиностроительного производства, в период рыночных отношений взамен плановых, большое внимание уделяется гибкости призводства. Следовательно необходимо повсеместно применять оборудование с ЧПУ, которое позволит расширить номнклатуру выпускаемой продукции.

Практическому осуществлению широкого применения оснастки и оборудования, средств механизации и автоматизации, соответствующих современным достижениям науки и техники содействует Единая Система Техолгической Подготовки Производства (ЕСТПП), обеспечивающая для всех предприятий и организаций системный подход к оптимизации выбора методов и средств технологической подготовки производства (ТПП). Единство структур и положений ТПП предусматривает взаимосвязь ее с другими фундаментальными подсистемами автоматизированных систем управления (АСУ) всех уровней с применением технических средств обработки информации. Технологическая подготовка производства, осуществляемая на принципах, установленных основополагающим стандартам ЕСТПП, создает условия для максимального сокращения сроков этой подготовки, быстрейшего освоения новой техники, всестороннего совершенствования технологии и организации производства.

Техническое перевооружение машиностроения на базе сложной высокопроизводительной техники поставила задачу подготовки высококвалифицированного персонала, участвующего в ее создании, освоении и эксплуатация. В указанных процессах принимают участие конструкторы, технологи, программисты, наладчики, операторы, специалисты инструментальных и ремонтных служб, организаторы производства. Высокий уровень подготовки наладчиков должен предусматривать получение ими глубоких теоретических знаний.

Успех в деле может быть достигнут только при четком выполнении и взаимодействии технологической подготовки производства, ремонтообслуживания, инструментообеспечения, подготовки кадров, организации труда, планировании работ и обеспечении заготовками, контроля готовой продукции, стружкоудалении.

При выполнении курсового проекта я стремлюсь внедрить в производство достижения науки и техники, высокопроизводительные методы обработки, с целью достижения более высокой производительности труда и высокого качества выпускаемых изделий.

3. Технологическая часть

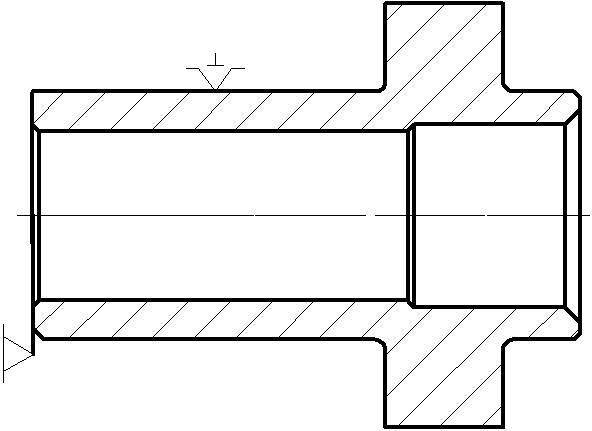

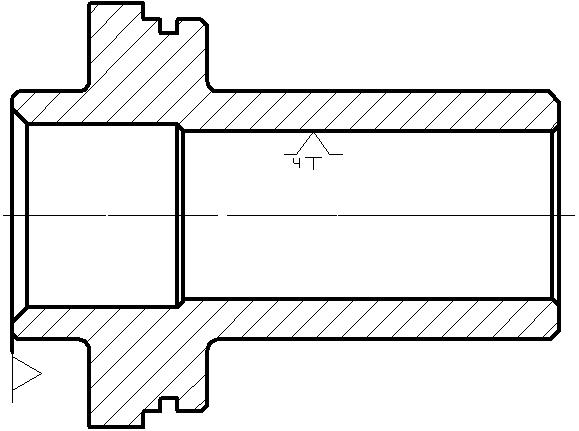

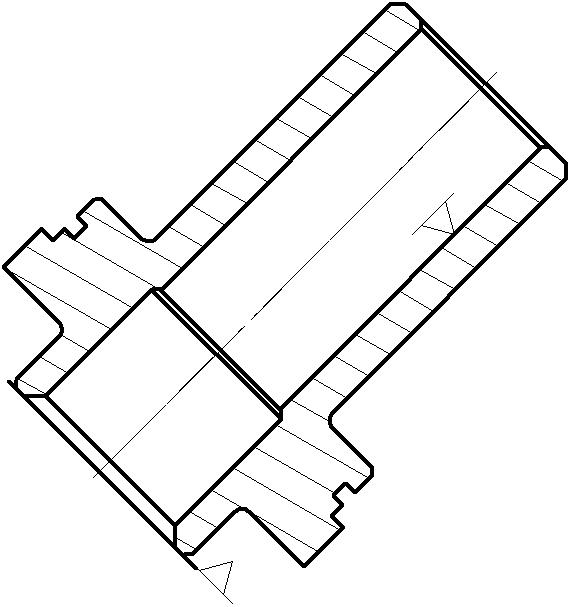

3.1. Описание конструкции детали.

3.1.1. Описание назначения и конструкции детали.

ЭСКИЗ ДЕТАЛИ

Обозначение поверхности детали |

Размер, поле допуска и отклонение |

Допуск T (мм) |

Шерохов. Ra (мм) |

Назначение поверхности детали |

1 |

2 |

3 |

4 |

5 |

1 Фаска |

2 х 45 ° |

- |

12,5 |

Не сопрягаемая |

2 Торец |

|

|

|

Сопрягаемый |

3 Отверстие

|

Ø65Н7 |

0,03 |

2,5 |

Не сопрягаемоя |

4 Наружное |

Ø80 |

0,2 |

12,5 |

Сопрягаемая |

5 Фаска |

1 х45 |

- |

12,5 |

Не сопрягаемая |

6 Отверстие

|

Ø14 |

0,3 |

12,5 |

Сопрягаемая |

7 Торец

|

|

0,45 |

12,5 |

Сопрягаемая |

8 Фаска |

2 х 45 ° |

- |

12,5 |

Не сопрягаемая |

9 Наружное |

Ø169 |

0,027 |

12,5 |

Сопрягаемая |

10 Канавка |

|

0,25 |

2,5 |

Сопрягаемая |

11 Канавка |

|

- |

2,5 |

Сопрягаемая |

12 Наружное

|

Ø180 |

0,4 |

- |

Не сопрягаемая |

13 Торец

|

|

0,45 |

12,5 |

Сопрягаемое |

14 Фаска |

0,5 х 45 ° |

- |

12,5 |

Не сопрягаемая |

15 Фаска |

2 х 45 ° |

- |

12,5 |

Не сопрягаемая |

16 Отверстие |

Ø18,5 |

0,35 |

12,5 |

Сопрягаемое

|

17 Торец |

|

0,43 |

|

Не сопрягаемая |

18 Фаска |

1 х 45 ° |

- |

12,5 |

Не сопрягаемая |

19 Фаска |

3 х 45 ° |

- |

12,5 |

Не сопрягаемая |

20 Отверстие |

Ø70 |

0,032 |

12,5 |

Не сопрягаемая |

21 Наружное |

Ø95 |

|

12,5 |

Сопрягаемое

|

22 Галтель |

|

|

6,3 |

Сопрягаемая

|

1 |

2 |

3 |

4 |

5 |

23 Фаска |

3 х 45 ° |

- |

12,5 |

Не сопрягаемая |

24 Фаска |

0,5 х 45 ° |

- |

12,5 |

Не сопрягаемая |

25 Отверстие |

Ø14 |

0,3 |

2,5 |

Сопрягаемая |

26 Торец |

Ø 65Н7 |

0,03 |

2,5 |

Не сопрягаемая |

27 Фаска |

0,5 х 45 ° |

- |

6,3 |

Не сопрягаемая |

28 Галтель |

|

|

6,3 |

Сопрягаемая |

29 Отверстие |

Ø12Н13 |

0,27 |

12,5 |

Сопрягаемая |

30 Отверстие |

Ø11Н13 |

0,27 |

|

Сопрягаемая |

3.1.2 Анализ технических требований.

1. Технические требования на литье ТУ 26-06-552-70.

2. Допуски литейные размеры по 3-му классу точности отливок ГОСТ 1855-55

3.Неуказанные

предельные размеров отверстий по Н14,

валов по h14,

остальных

![]() .

.

4. Угловые

размеры баз допусков к отклонениям

![]() 1°.

1°.

5. На экспорт тропический покрытие на обработанных литых поверхностей ЭМ Х6-124 ГОСТ 10144-74. Шероховатость грунтуемых поверхностей не более 800мкм.

№ п/п |

Содержание технического требования |

Анализ технического требования |

1 |

2 |

3 |

1. |

|

Для предотвращения повышенного износа поверхности, заеданий и рывков. |

2. |

|

Для предотвращения повышенного износа поверхности. |

3. |

|

Для предотвращения повышенного износа поверхности. |

4. |

|

|

H14, h14, C целью не затемнять чертеж и для облегчения его чтения.

3.1.3 Анализ конструкции детали на технологичность.

Коэффициент унификации конструктивных элементов

Ку=![]() =

=

![]() =

0,74 >0,74

=

0,74 >0,74

Где Qэ – количество элементов детали; Qэ=54

Qу.э - количество унифицированных элементов детали; Qу.э = 40

Ку.э>0,7 – показатель технологичен

2)Коэффициент использования материала заготовки

Ки.м.=![]() =

=

![]() 0,2<0,6 – не технологична

0,2<0,6 – не технологична

Где Мд. – масса детали по данным чертежа;

Мд.=

![]() кг

кг

Мз. – масса заготовки; Мз=31 кг

Ки.м >0,6 – показатель технологичен

3)Коэффициент точности обработки

Кт.о.=1-![]()

Где Аср. – средний квалитет точности,

Аср.=![]()

1, 2, 3 … 17 – квалитеты точности, по которым изготавливается деталь

n1, n2, n3 … n17 – количество размеров детали, которое выполняется по соответствующему квалитету

Аср.=

![]() =11,02

=11,02

Кто= 1

-

![]() = 0,91 Кто >0,8 – показатель технологиче

= 0,91 Кто >0,8 – показатель технологиче

Коэффициент шероховатости обработки

Кш.о=1-![]()

Где Бср. – средняя шероховатость поверхностей детали,

Бср.=

![]()

Кш=![]() >0,8

технологично

>0,8

технологично

Качественный анализ

- для изготовления данной детали необходимы все нанесенные на чертеж размеры и обозначения шероховатостей, непосредственные измерения размеров невозможно;

- возможно испытание механической обработки некоторых поверхностей которые не являются основными;

- конструкция допускает возможность применения производительных методов производства;

- упрощение обработки поверхностей не возможно;

- у детали нет поверхностей не удобных для обработки

- применение высокопроизводительных методов обработки невозможно, данная инструкция ограничивает режимные условия;

- конструкция детали не позволяет применять автоматические закругления и транспортные средства. Возможна частичная автоматизация обработки детали ;

- при обработки не возникает технические трудности. Для получения требуемой точности и шероховатости необходимы дополнительные операции;

- отклонения от правильной формы обеспечены и могут быть выдержаны данными методами обработки;

- пространственные отклонения детали не вызывают технологических трудностей и могут быть получены без усложнения технического процесса;

Вывод: на основании анализа качественных и количественных показателей делаю заключение, что деталь в основном технологична и не вызивает больших трудностей при ее обработки.

3.1.4. Материал детали.

В качестве

материала для заданной детали принята

СЧ20 – технологический материал. Его

расплав обладает хорошей жидкотекучестью,

малой склонностью к образованию усадочных

дефектов. Наличие графита – износостойкость,

стойкость против задиров, но не прочность

и твердость Gв

не более чем 100 мПа ,ударная вязкость

10-80 пДж/![]()

Химический состав

(Si) |

(Mn) |

(S) |

(C) |

(Р) |

1,4-3,5 |

0,7 |

0,15 |

3,3-3,5 |

0,1 |

С – углерод; Si – кремний; Mn – марганец; Р – фосфйор; S – сера

Физические свойства

-

λ В/м·к

ρ кг/

C Дж/

54

7,1

480

Где:

ρ – плотность Gв – предел прочности

С – ударная вязкость Gт – предел текучести

Механические свойства

Gв, МПа |

Gт, МПа |

НВ МПа |

НВ

кг/мм |

196 |

392 |

1668-2364 |

170-241 |

где:

Gв – предел прочности

Gт – предел текучести

3.2 Выбор типа производства

Тип производства определяет характер технологического процесса и его построение, вид применяемого оборудования, оснастку инструмент организационные формы производства квалификацию работников.

Определяю коэффициент серийности за формулой:

Кс

=

![]()

где: r – такт выпуска деталей

tшт.ср – среднее машинное время по операциям техпроцесса

r

=

![]() [ мин ]

[ мин ]

где:

Fgp – действительный годовой фонд работы оборудования при 2* сменном режиме работы

Fgp = 3950 ч.

N – годовая программа изготовления деталей. Принимаю N = 5500

N

=

![]() = 43,1 мин

= 43,1 мин

t шт.ср принимается за данными базы практики.

Принимаю t шт.ср=28 мм

К

сер =

![]() =15,4

=15,4

Согласно с рассчитанным К сер принимаю тип производства серийное (серийное 1000 – 50000)

Р =

![]()

где:

![]() – годовая программа (в шт.)

– годовая программа (в шт.)

t - необходимый запас деталей на складе 6 днях

- для крупных деталей 2…3 дня

- для средних деталей 4 – 10дней

- для мелких деталей 10…30 дней

![]() =

количество рабочих дней на год 1253 дня

=

количество рабочих дней на год 1253 дня

Р =

![]() = 109 шт.

= 109 шт.

Принимаю Р = 100 шт.- величину кратную годовой программе.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодическими повторяющимися партиями и сравнительно большим объемом выпуска.

Оборудование применяется универсальное, с ЧПУ, специализированное. Оснастка универсальная или специализированная. Оборудование устанавливают по группам и редко по ходу техпроцесса (если участок специализированный), квалификация рабочих средняя 3…4 разряд. Схема передачи деталей « станок-склад-станок ».

3.3 Планы обработки поверхностей.

Призначаю планы обработки на основе поверхностей детали от обработки которых определяются технологический маршрут.

Планы обработки поверхностей назначаются с целью уяснить, в какой последовательности необходимо обрабатывать ту или иную поверхность и сколько операций потребуется для достижения требуемой точности и шероховатости поверхности.

Наружная

поверхность Ø95f7![]()

1. Заготовка

2. Точение черновое IT14; Ra=12,5;

3. Точение чистовое IT10; Ra=3,2.

4. Точное точение IT7; Ra=3,2.

Наружная

поверхность Ø169h7

![]()

1. Заготовка

2. Расточка черновая IT14; Ra=12,5

3. Расточка чистовая IT10; Ra=3,2.

4. Предварительное шлифование IT6; Ra=1,6

Отверстие

Ø65Н7![]()

1. Заготовка

2. Чистовое точение IT14; Ra=12,5;

3. Протягивание IT8; Ra=2,5;

3.4. Разработка маршрутной технологии.

Технологический маршрут обработки свожу в таблицу:

Номер, наименование и краткое содержание операции. |

Наименование и модель оборудования |

Технологические базы |

1 |

2 |

3 |

001 Транспортирование

|

Электропогрузчик Q = 1T |

|

005 Горизонтально протяжная |

7Б510

|

|

010 Токарная с ЧПУ

|

16К20Ф3С32

|

|

015 Вертикально сверлильная

|

2Н118 |

|

020 ЧПУ

|

2Р135Ф2-1

|

|

025Вертикально сверлильная

|

2Н118 |

|

030 Протывка |

Моечная машина |

|

031 Контроль |

Стол ОТК |

|

3.5 Разработка УП обработки детали на станке с ЧПУ

По заданию разрабатываю УП на сверлильный станок с ЧПУ

-

Обрабатываемая деталь

- шкив тормозной

Материал детали

- сталь 50Л ГОСТ 977-88

Характер заготовки

- отливка

Характер обработки

- сверление, зенкерование 8-и отверстий

Оборудование

- сверлильный станок с ЧПУ 2Р135Ф2

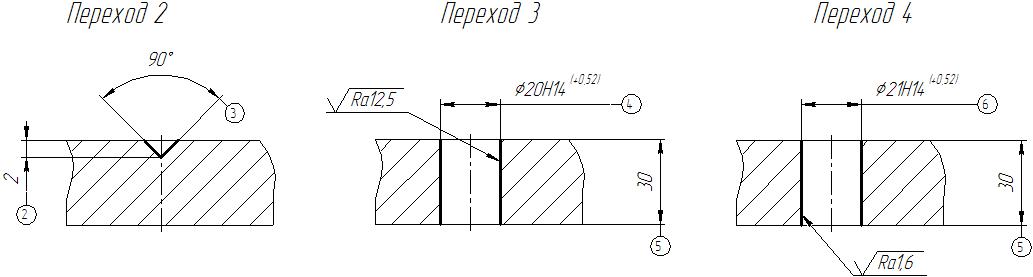

3.5.1 Разработка операционной технологии.

Исходными данными являются:

1. Номер и наименование разрабатываемой операции по технологическому процессу – операция 020 Сверлильная с ЧПУ.

2. Тип устройства ЧПУ установленный на станке – 2П32.

3. Тип револьверной головки – шестипозиционная.

Содержание операции:

Установить деталь, закрепить, раскрепить, снять и отложить.

Центровать по программе 8 отверстий, выдержав размеры 1…3.

Сверлить по программе 8 отверстий, выдержав размеры 1,4,5.

Зенкеровать по программе 8 отверстий, выдержав размеры 1,5,6.

Проверить размеры 1,6 согласно норм контроля.

Уложить деталь в тару.

Выбор средств технологического оснащения выполняю с учетом принятого типа производства, габаритов и массы изготавливаемой детали, принятой заготовки.

При выборе приспособления учитываю:

- характер операции;

- конструкцию и размеры обрабатываемой заготовки;

- модель станка и его технические характеристики;

- способы базирования заготовки и требования точности её изготовления;

- тип производства.

Принимаю приспособление – патрон трехкулачковый самоцентрирующий с механизированным приводом ГОСТ 24381-80.

При выборе режущего инструмента учитываю:

- вид обработки и тип станков;

- размер и форму обрабатываемой детали;

- точность обработки и шероховатость поверхностей;

- материал детали и его физико-механические свойства;

- тип производства.

Выбранный режущий инструмент свожу в таблицу:

Наименование режущего инструмента |

Основные размеры, мм |

ГОСТ на инструмент |

Материал режущей части |

Геометри-ческие параметры |

|

Марка |

ГОСТ |

||||

Сверло спиральное изношенное |

Ø25; l=60; L=160 |

10903-77 |

Р6М2 |

19265-75 |

2φ=90° α=10 |

Сверло спиральное |

Ø20; l=120; L=220 |

10903-77 |

Р6М5 |

19265-75 |

2φ=90° α=10 |

Зенкер цельный |

Ø21; l=120; L=220 |

12489-71 |

Р6М5 |

19265-75 |

2φ=60° γ=5 α=10 |

При выборе вспомогательного инструмента учитываю размеры режущего инструмента и формы посадочных мест станков, для установки вспомогательного инструмента. Принимаю втулки переходные с конусом Морзе №2-4 ГОСТ 13598-85.

Для контрольных измерений выбираю измерительный инструмент, который зависит от:

- размеров и формы измеряемой поверхности;

- требуемой точности контроля;

- типа производства.

Выбранный измерительный инструмент свожу в таблицу:

Наименование измерительного инструмента |

ГОСТ на инструмент |

Контролируемые параметры |

Штангенциркуль ШЦ 1 |

166-80 |

Ø21Н14 |

Калибр-пробка Ø21Н14 |

14810-69 |

Ø21Н14 |

Весь выбранный инструмент вношу в операционные технологические карты при их заполнении.

3.5.2 Расчет режимов резания

Назначение режимов резания и нормирование технологического процесса являются важнейшей составной частью всей работы по технологической подготовке производства, т. к. от правильности режимов резания зависят не только качество и точность изделия, но и производительность обработки и себестоимость выпускаемой продукции.

Операция 020 - Сверлильная с ЧПУ

Принимаю исходные данные приведенные выше.

Операционный эскиз выполнен на карте эскизов.

Назначаю глубину резания по переходам.

t2 = 2мм

t3 = 10мм

t4 = 0,5мм

Определяю подачу инструментов

S2 = 0,08мм/об

S3 = 0,4мм/об

S4 = 0,4мм/об

3. Назначаю период стойкости инструмента, учитывая диаметр обработки и количество инструментов в наладке – 3 шт

Т = 100 мин

4. Определяю потребную скорость резания для инструментов

Vтабл.2 = 20м/мин;

К1 = 0,8- учитывает материал детали;

К2 = 1,0 – учитывает материал и стойкость инструмента;

К3 = 1,0 – учитывает условия работы;

V расч.2 = 20 ·0,8 ·1,0 ·1,0 = 16м/мин

Vтабл.3 = 21м/мин;

V расч.3 = 21 ·0,8 ·1,0 · 1,0 = 16,8м/мин

Vтабл.4 = 24м/мин;

V расч.4 = 24 ·0,8 ·1,0 · 1,0 = 19,2м/мин

5. Определяю потребную частоту вращения шпинделя.

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

6. Корректирую полученные значения по паспорту станка и кодирую их.

n2ст = 1000 об/мин Код S11

n3ст = 250 об/мин Код S07

n4ст = 250 об/мин Код S07

7. Определяю фактическую скорость резания

![]() м/мин

м/мин

![]() м/мин

м/мин

![]() м/мин

м/мин

8. Определяю машинное время

Тм =

![]()

Определяю длину рабочего хода

Lр.х = Lрез.+y+Δ

Lрез. - длина резания

y - безударный подвод

Δ – врезание и перебег

![]() мм

мм

![]() мм

мм

![]() мм

мм

Действительная подача по переходам

Vмин.2 = 0,08∙1000=80мм/мин Код F09

Vмин.3 = 0,4∙250=100мм/мин Код F10

Vмин.4 = 0,4∙250=100мм,мин Код F10

Определяю машинное время по переходам

![]() мин

мин

![]() мин

мин

![]() мин

мин

Суммарное машинное время на операцию

∑Тм = 0,4+3,2+2,96=6,56мин

9. Нахожу мощность потребную на резание.

Наибольшее усилия потребные на резание должны быть при сверлении или зенкеровании.

Nрез.=

Nтабл.∙КN∙![]() -

при сверлении

-

при сверлении

Nрез.=

Nтабл.∙КN∙![]() -

при зенкеровании

-

при зенкеровании

КN - коэффициент зависящий от обрабатываемого материала

n - число оборотов инструмента в минуту

v - скорость резания в м/мин

Nтабл3= 6,7 кВт КN =1,0

Nтабл4= 1,2 кВт КN =1,0

Nрез3=

6,7 · 1,0

![]() = 1,675кВт Nрез4=

1,2 ·1,0

= 1,675кВт Nрез4=

1,2 ·1,0

![]() = 0,198 кВт

= 0,198 кВт

Наибольшая мощность при сверлении.

Мощность станка Nстанка =4 кВт

Эффективная мощность Nэфект = Nстанка Ħη=4Ħ0,85=3,4кВт

Nрез<Nстанка - обработка возможна

10. Закрепляю переходы за позициями револьверной головки и назначаю корректоры

Переход 2 – Т01; L01;

Переход 3 – Т02; L02;

Переход 4 – Т03; L03.

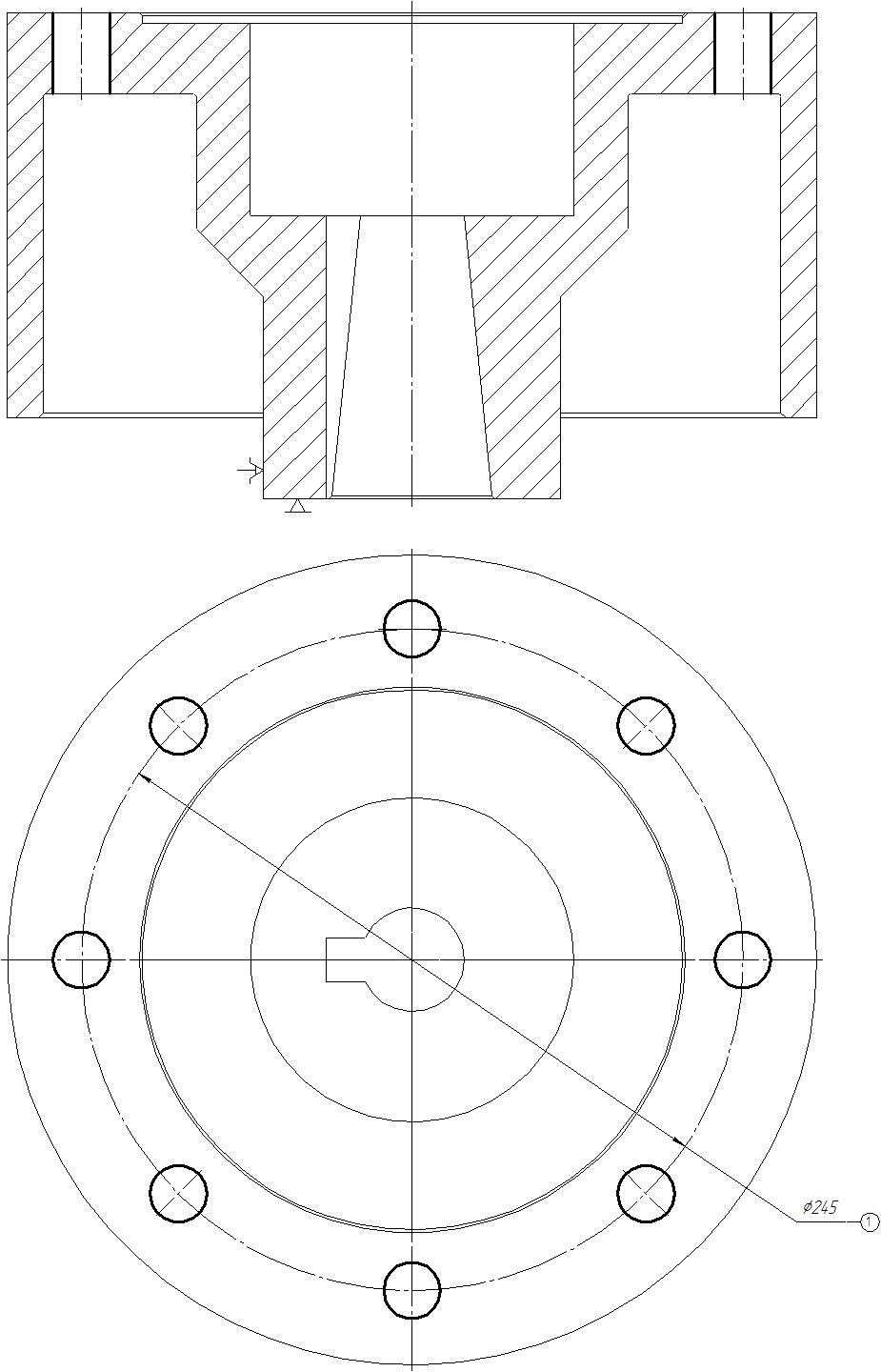

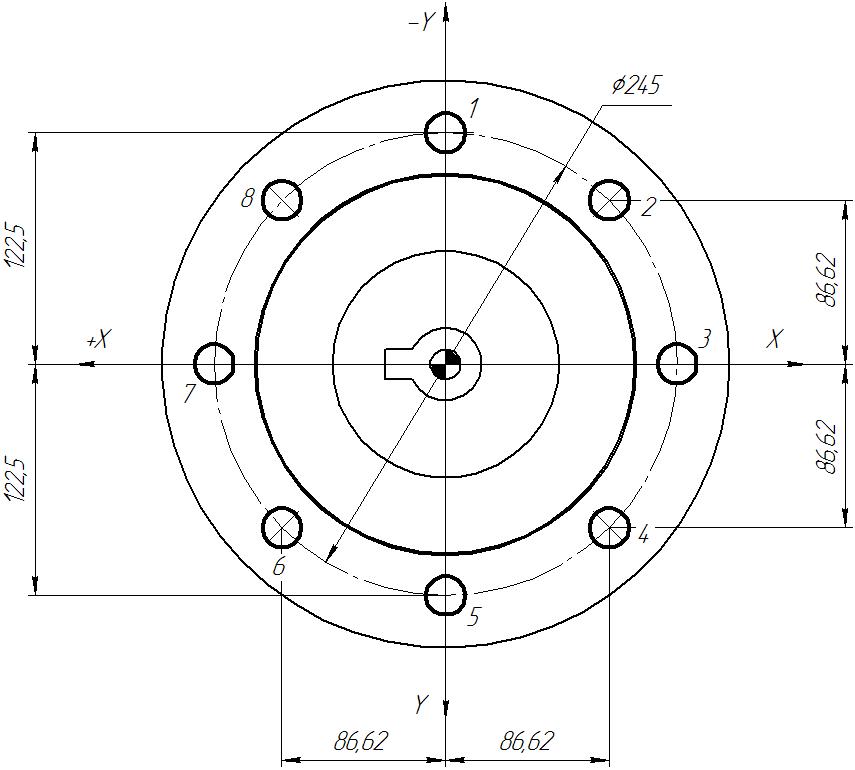

3.5.3 Разработка циклограммы и расчет опорных точек.

Выполняю циклограмму в координатах X,Y.

Инструменты будут выполнять позиционирование в координатах Х,Y, причем все три перехода будут выполняться при одинаковой циклограмме позиционирования.

Координаты опорных точек траектории свожу в таблицу.

Y = sin45 ∙ R

№ точки |

X,мм |

Y,мм |

1 |

0 |

-122,5 |

2 |

-86,62 |

-86,62 |

3 |

-122,5 |

0 |

4 |

-86,62 |

86,62 |

5 |

0 |

122,5 |

6 |

86,62 |

86,62 |

7 |

122,5 |

0 |

8 |

86,62 |

-86,62 |

Разрабатываю развернутую циклограмму в координате Z, которая показана на листе наладки.

3.5.4 Разработка управляющей программы.

Рассчитав режимы резания и определив координаты опорных точек, составляю рукопись управляющей программы.

%

:1 G81 T01 L01 M13 S11 F09 R0 Z400 X0 Y-12250 ПС

№2 X-8662 Y-8662 ПС

№3 X-12250 Y0 ПС

№4 X-8662 Y8662 ПС

№5 X0 Y12250 ПС

№6 X8662 Y8662 ПС

№7 X12250 Y0 ПС

№8 G51 X8662 Y-8662 ПС

:9 G81 T02 L02 M13 S07 F10 R0 Z4000 X0 Y-12250 ПС

№10 X-8662 Y-8662 ПC

№11 X-12250 Y0 ПC

№12 X-8662 Y8662 ПС

№13 X0 Y12250 ПС

№14 X8662 Y8662 ПС

№15 X12250 Y0 ПС

№16 G51 X8662 Y-8662 ПС

:17 G81 T03 L03 M13 S17 R0 Z3700 X0 Y-12250 ПС

№18 X-8662 Y-8662 ПС

№19 X-12250 Y0 ПС

№20 X-8662 Y8662 ПС

№21 X0 Y12250 ПС

№22 X8662 Y8662 ПС

№23 X12250 Y0 ПС

№24 G-51 X8662 Y-8662 ПС

№25 М02

3.6 Расчет норм времени на операцию

Операция 020 Сверлильная с ЧПУ

Исходные данные:

-

обрабатываемая деталь

шкив тормозной

материал детали

сталь 50 ГОСТ 977-88

характер заготовки

отливка

характер обработки

сверление, зенкерование отверстий

оборудование

станок мод. 2Р135Ф2

приспособление

- патрон самоцентрирующий с механизированным приводом

масса заготовки

47,65 кг

партия деталей

100 шт

мощность э/двигателя станка

4 кВт

количество режущих инструментов

3 шт

задание УП

на перфоленте

измерительные инструменты

штангенциркуль, калибр-пробка

13. Суммарное машинное

время на операцию

- 6,56 мин

Определяем основное время на операцию to = ∑tмаш+ tв.а

Определяем вспомогательное автоматическое время на операцию по переходам:

Переход 2 -

Ускоренное перемещения крестового стола – 0,03 мин

Установочное перемещение крестового стола - 0,02 ·8 = 0,16 мин

Подвод инструмента в зону резания по оси Z – 0,03 мин

Отвод инструмента – 0,03 мин

Смена инструмента

(поворот револьверной головки на одну позицию) - 0,05 мин

Смена технологических режимов - осуществляется при смене инструмента.

Итого: 0,3 мин.

Переход 3 -

Ускоренное перемещения крестового стола - 0,03 мин

Установочное перемещение крестового стола - 0,02 ·8 = 0,16 мин

Подвод инструмента в зону резания по оси Z – 0,03 мин

Отвод инструмента – 0,03 мин

Смена инструмента – 0,05 мин

Итого: 0,3 мин.

Переход 4 -

Ускоренное перемещения крестового стола - 0,03 мин

Установочное перемещение крестового стола – 0,03 ·8 = 0,16 мин

Подвод инструмента в зону резания по оси Z – 0,03 мин

Отвод инструмента – 0,03 мин

Смена инструмента – 0,05 мин

Итого: 0,3 мин.

Итого tвсп.авт. = 0,3 ·3 = 0,9 мин

Основное время на операцию to = 6,56 + 0,9 = 7,46 мин

Нахожу вспомогательное ручное время tв = t уст.+t опер. + t изм.

t уст. = 2 мин. – вспомогательное время на установку и снятие детали:

время на установку и снятие детали с помощью электротельфера время на закрепление и раскрепление детали – 0,04 мин

Σt уст. = 2,04 мин

t опер. – вспомогательное время, связанное с выполнением переходов:

включить станок кнопкой – 0,04 мин.,

открыть закрыть защитный экран - 0,03 мин

перемотка ленты не выполняется т. к. она склеена

∑t опер. =0,04+0,03=0,07мин

t изм. – вспомогательное время, связанное с контрольными измерениями:

Штангенциркулем – 0,16 мин; Периодичность контроля – 0,1 мин

Пробкой – 0,06 мин; Периодичность контроля – 0,1 мин

t изм. = (0,16∙8+ 0,06∙8)0,1 = 0,176 мин

Время на контрольные измерения не учитываем, т. к. оно перекрывается временем машинной работы станка.

tв = 2,04 + 0,07 = 2,11 мин

Находим суммарную продолжительность обработки партии деталей

![]()

![]() = 1,99 смены

= 1,99 смены

Находим поправочный коэффициент на вспомогательное время

Кtв = 1

t в.к = t вĦКtв = 2,1Ħ1,0 = 2,11 мин

Определяем оперативное время

tоп.к. = tо.+t в.к = 7,46 + 2,11 = 9,57 мин

Определяем время на обслуживание рабочего места

tобл

= tоп.к.

Ħ![]() =

=

![]() =

0,96 мин

=

0,96 мин

где a обс. = 10 %

Определяем величину штучного времени на операцию

tшт. = tоп. к.+ t обс.= 9,57 + 0,96 = 10,53 мин

Определяю подготовительно-заключительное время на операцию.

Получить наряд -4 мин

Ознакомиться с чертежом, документацией -3 мин

Инструктаж мастера - 3 мин

Установить и снять приспособление - 4 мин

Установить и снять режущий инструмент -1,5Ħ3=4,5 мин

Установить исходные режимы работы станка - 0,5 мин

Установить программоноситель в СУ - 1 мин

tпз =21,0 мин

Определяем величину штучно-калькуляционного времени

tшт.к

=tшт.

+![]() =

10,53 +

=

10,53 +

![]() =

10,74 мин

=

10,74 мин

Находим сменную норму выработки:

![]()

![]() = 44 шт

= 44 шт