- •2. Расчеты ико

- •3. Материалы конструкционной оптики

- •3.9. Склеивающие материалы

- •3.10. Обрамляющие и герметизирующие материалы

- •3.11. Слоистые композиции

- •Технология производства ико

- •4.3 Формообразование

- •3.1 Метод моделирования

- •F/мгупи/Формы-моллир

- •3.2 Результаты расчетов.

- •3.2.1 Особенности формования изделий сферической формы.

- •Математическое исследование процесса деформирования при нагревании силикатной цилиндрической конструкции сложной формы.

- •Постанова задачи.

- •Результаты расчетов

- •Исследование механизмов растяжения стеклянной пластины под действием собственного веса.

- •Исследование механизмов растяжения стеклянной пластины под нагрузкой.

- •4.4. Упрочнение стекла

- •4.5 Технологические параметры травления

- •Исследование прочности травленых стекол в зависимости от времени начала нанесения защитных покрытий после

- •Исследование прочности стекол в зависимости от

- •Зависимость прочности травленых стекол

- •4.5.4 Зависимость прочности стекол от

- •Эпюры сжимающих напряжений в поверхности термически полированного стекла, упрочненного ионным обменом по различным температурно-временным режимам

- •1.2.Исследование химического состава промышленных ионообменных ванн и оценка предельного времени его экслуатации.

- •4.5. Нанесение покрытий

- •4.50 Нанесение токовводов (шинок)

- •Комплектовка.

- •4.6. Склейка

- •4.7. Обрамление

- •Методы контроля и испытаний ико

1.2.Исследование химического состава промышленных ионообменных ванн и оценка предельного времени его экслуатации.

NO![]() .

.![]() NO

NO![]() +

+![]() O2.

O2.

Следовательно, в солевой ванне могут одновременно находиться нитраты и нитриты щелочных металлов.

в расплавленном состоянии образуются комплексы по следующей схеме:

5MeNO3

![]() Me+

+ [Me4(NO3)5]-

Me+

+ [Me4(NO3)5]-

В этом случае из 5 молекул соли получается один свободный ион.

Это было связано с тем, что замена дорогой химически чистой соли при обработке стекла в расплаве в промышленных ваннах технической солью, привела к возникновению растягивающих напряжений в поверхностных слоях стекла. Дальнейшие исследования позволили установить отрицательное влияние на диффузионные процессы в стекле незначительного количества микропримесей кальция и магния в расплаве, присутствующих в технической соли, а также продуктов коррозии промышленных ванн из нержавеющей стали. В связи с этим наметились пути интенсификации процессов: это, во-первых, очистка расплавов от примесей с помощью химических добавок и, во-вторых, попытка отыскания катализаторов с целью ускорения диффузионных процессов.

можно сделать следующие выводы:

1. Диффузионные процессы в стекле зависят от его состава и упрочняющего расплава, активность которого со временем падает.

2. Отрицательно сказываются на упрочнении имеющиеся в расплаве примеси и ионы, выходящие из стекла в процессе обмена, а также продукты коррозии ванн из нержавеющей стали.

3 Наибольшее отрицательное воздействие на диффузионные процессы оказывают присутствующие в технической селитре иона кальция, которые блокируют натрий-калиевый ионный обмен в стекле и способствуют комплексообразованию в расплаве. Ионы магния встраиваются в сетку ТП стекла, образуя матовый налет на поверхности стекла, однако они не действуют, например, на боросиликатное стекло К-8 и ряд других составов.

Таблица 1.5

Прочность стекол при ЦСИ, упрочненных (4500С, 24ч) в расплаве KNO3 техн. при введении 1%мас. искусственно синтезированных катионитов.

Название кат. Формула |

Содержание элементов, мг ат./г |

Прочн. МПа |

Ср.кв. отклон. |

Коэф. вариац. |

||||

Sb |

P |

Si |

Ti |

Te |

||||

K2H2Sb2O7 4H2O |

|

- |

- |

- |

- |

430 |

40 |

0,90 |

Теллуросурм. |

4,42 |

- |

- |

- |

0,71 |

440 |

40 |

0,098 |

TiO2 xH2O |

- |

- |

- |

- |

- |

400 |

40 |

0,108 |

TiSb |

4,30 |

- |

- |

1,05 |

- |

340 |

90 |

0,268 |

То же |

1,28 |

- |

- |

6,6 |

- |

360 |

40 |

0,116 |

PSb |

4,25 |

1,25 |

- |

- |

- |

410 |

50 |

0,124 |

PSb |

4,60 |

0,70 |

- |

- |

- |

520 |

60 |

0,112 |

SiSb |

4,19 |

- |

2,26 |

- |

- |

400 |

60 |

0,156 |

SrTO* |

- |

- |

- |

- |

- |

440 |

75 |

0,168 |

CaTO** |

- |

- |

- |

- |

- |

260 |

60 |

0,218 |

HTO*** |

- |

- |

- |

- |

- |

450 |

100 |

0,216 |

SiPSb |

4,44 |

0,66 |

0,28 |

- |

- |

380 |

60 |

0,161 |

То же |

3,58 |

1,67 |

1,28 |

- |

- |

420 |

70 |

0,172 |

То же |

3,71 |

0,61 |

1,96 |

- |

- |

430 |

100 |

0,234 |

То же |

3,37 |

1.40 |

1,99 |

- |

- |

430 |

30 |

0.073 |

То же |

2,16 |

1,36 |

4,75 |

- |

- |

460 |

90 |

0,200 |

То же |

1,77 |

1,00 |

6,59 |

- |

- |

590 |

70 |

0,121 |

Где:

*-титанилоксалат стронция

**-титанилоксалат кальция

***-титанилщавелевая кислота

SiPSb (6,59:1,0:1,77), исходный реактив;

то же, после выдержки в расплаве KNO3.

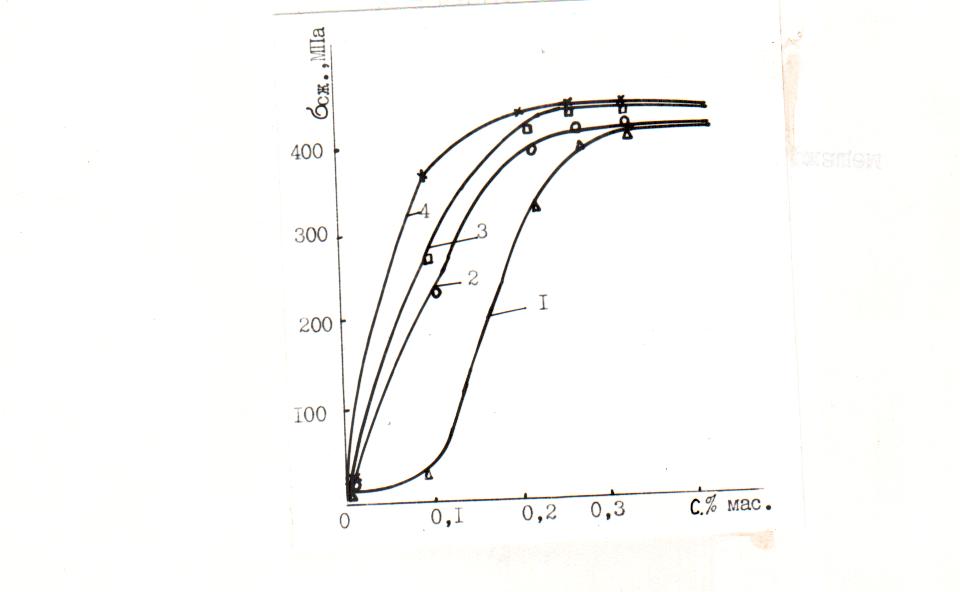

Следует отметить, что использование кремнефосфорносурьмяного катионита, содержащего 6,59 мг ат./г кремния; 1,00 мг ат./г фосфора; 1,77 мг ат./г сурьмы, для регенерации расплава технической селитры позволило повысить значения прочности ионообменных образцов при ЦСИ до величин, полученных при обработке стекол в расплаве азотнокислого калия особо чистой квалификации в некорродируемой кварцевой ванне. Сравнение сорбционных характеристик гексагидроксиантимоната калия и предложенного катионита исследовалось с помощью эпюр сжимающих напряжений в поверхностных слоях стекла, обработанных в модельных расплавах (рисунок 1.4).

Рисунок 1.4. Зависимость величины сжимающих напряжений в поверхностном слое стекла, обработанного (4500С, 24ч) в модельных расплавах от количества введенного катионита:

KNO3+0,01% масс. Ca(NO3)2+%масс.K2H2Sb2O7∙4H2O

KNO3+0,01%масс. Mg(NO3)2+%масс. K2H2Sb2O7∙4H2O

КNO3+0,01%масс.Ca(NO3)+масс.%SiPSb

KNO3+0,01%масс.Mg(NO3)+масс.%SiPSb

Анализ зависимостей сжимающих напряжений в поверхности упрочненных образцов от количества вводимых добавок в модельные расплавы с контролируемой концентрацией примесей Ca2+ и Mg2+ ионов показал, что данный катионит обладает большими емкостными характеристиками, чем гексагидроксиантимонат калия как по кальцию, так и по магнию. Эти зависимости были подтверждены прочностными испытаниями образцов (таблица 1.6).

Таблица 1.6.

Таблица 1.6.

Количество вводимого катионита % масс |

Прочность образцов МПа, упрочненных в расп. (4500С, 24ч) |

|||

KNO3 хч+0,01%масс.Ca(NO3 )2 |

KNO3+0,01%масс.Mg(NO3хч)2 |

|||

При введении K2H2Sb2O74H2O |

При введен. SiPSb |

При введении K2H2Sb2O74H2O |

При введен. SiPSb |

|

0,1 |

160 |

400 |

480 |

520 |

0,2 |

380 |

480 |

510 |

550 |

0,3 |

480 |

550 |

530 |

610 |

Результаты определения спектрального анализа химического состава технической селитры при введении в него различного количества добавок представлены в таблице 1.7.

Таблица 1.7.

Расплав KNO3 т +добавки

|

Содержание примесей в расплаве, % масс. |

Прочность стекла, МПа |

|||

Na+ |

Mg2+ |

Ca2+ |

Fe3+ |

||

KNO3 техн |

4,7∙10-2 |

2,5∙10-2 |

1∙10-3 |

1∙10-3 |

260 |

1%K2H2Sb2O7∙4H2O |

1∙10-2 |

1∙10-3 |

5∙10-4 |

9∙10-4 |

430 |

0,2%SiPSb |

4,4∙10-2 |

5∙10-5 |

3,2∙10-4 |

8∙10-4 |

520 |

0,5%SiPSb |

4,2∙10-2 |

3∙10-5 |

2,5∙10-4 |

3∙10-4 |

580 |

1%SiPSb |

4,1∙10-2 |

3∙10-5 |

2∙10-4 |

2∙10-4 |

590 |

Можно видеть, что кремнефосфорный катионит лучше поглощает двух-трехвалентные ионы и хуже ионы натрия, чем гексагидроксиантимонат калия. Также был сделан вывод, что для качественной очистки расплава технической селитры от примесей многовалентных ионов количество вводимого катионита должно быть не менее 0,5% масс от ее веса.

На основе проведенных исследований при разработке опытно-промышленного процесса в расплав технической селитры вводилось 0,5% масс. K2H2Sb2O7∙4H2O и 0,5% масс. SiPSb.

Комбинированные способы упрочнения (закалка с травлением, травление с ионным обменом) дают наилучшие показатели конструкционной прочности стекла в изделиях, поэтому становятся основными в производстве высокопрочных слоистых ИКО.