2.1 Взаимосвязь установки с другими установками, место установки в ____ схеме завода

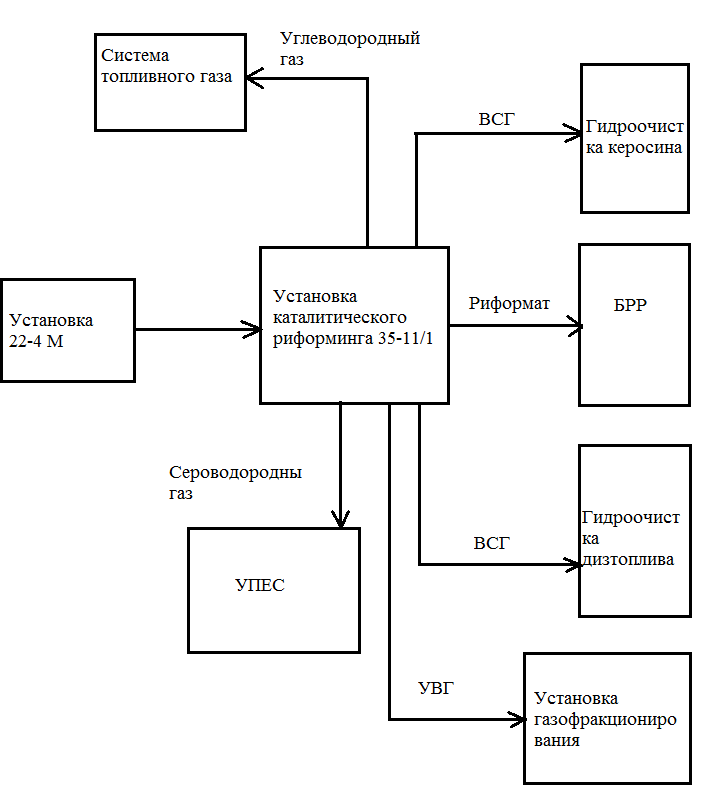

Основной продукцией, получаемой на установке 35-11/300, является высокооктановый депропанизированный (или дебутанизированный) катализат – компонент автомобильных бензинов.

Одновременно с основной продукцией – высокооктановым депропанизированным ( или дебутанизированным ) катализатом на установке вырабатываются:

1) водородсодержащий газ – используется на установках гидроочистки дизельных топлив и керосина;

2) углеводородный газ – сбрасывается в общезаводскую систему топливного газа;

3) стабильная головка – направляется, как правило, на установки газофракционирования;

4) сероводородный газ ( с содержанием сероводорода до 98 % объемных) – направляется на установки производства серы или серной кислоты.

Таким образом, на установке производится широкий спектр продуктов.

2.2 Назначение установки. Сущность процесса

Каталитический риформинг является одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности. Роль этого процесса непрерывно возрастает, особенно в тех странах, где отбор светлых нефтепродуктов от нефти невысок и поэтому мало развивается процесс каталитического крекинга. В зависимости от системы, типа, назначения и применяемого катализатора технологический режим процесса, а также выход продуктов и их качество колеблются в широких пределах.

Основным назначением каталитического риформинга является:

1) превращение низкооктановых бензиновых фракций, получаемых при переработке любых нефтей, в том числе и высокосернистых и высокопарафинистых, в катализат – высокооктановые компоненты бензинов;

2) превращение узких или широких бензиновых фракций, получаемых при переработке любых нефтей или газового конденсата, в катализат, из которого тем или иным методом выделяют ароматические углеводороды, в основном бензол, толуол, этилбензол и изомеры ксилола. Обычно первую разновидность называют каталитическим риформингом с целью облагораживания, а вторую – с целью получения ароматических углеводородов. Кроме того, каталитический риформинг можно применять для получения водорода, топливного и сжиженного нефтяных газов. Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

Этот водород в 10-15 раз дешевле водорода, получаемого на специальных установках. Непрерывность получения водорода следует отнести к дополнительным достоинствам каталитического риформинга, так как это позволяет экономически целесообразно сочетать этот процесс с гидроочисткой или другими процессами, являющимися потребителями водорода. Однако при переработке высокосернистой нефти или при глубокой переработке сернистой нефти (с большим выходом светлых продуктов) и особенно при использовании на установках гидрокрекинга водорода, образующегося при каталитическом риформинге уже не хватает. Тогда (если это экономически оправдано или обусловлено нуждами народного хозяйства) приходится строить специальные установки для получения водорода.

Учитывая тенденции развития, каталитический риформинг, вероятно, сохранит свои позиции как один из основных процессов нефтепереработки.

2.3 Сырьё, готовая продукция, вспомогательные материалы согласно _____гост, стп

Таблица 1 – Характеристика исходного сырья, материалов, реагентов и изготовляемой продукции

№№ пп

|

Наименование сырья, материалов реагентов, катали- заторов, полуфабрикатов |

Номер государственного или отраслевого стандарта, тех. условий, СТП

|

Показатели качества, подлежащие проверке |

Норма по ГОСТ, ОСТ СТП, ТУ |

1 |

2 |

3 |

4 |

5 |

1. |

Фракции бензиновые – сырье для риформинга |

СТП 010501-401004 |

Фракционный состав: а) температура конца кипения, °С, не выше Содержание фактических смол, мг на 100 см3 топлива, не более Содержание механических примесей и воды Массовая доля серы общей, % |

180

3

отсутствует

Не нормируется. |

2. |

Гидрогенизат |

СТП 010501-401042 |

Фракционный состав: а) температура начала кипения, °С, не ниже б) температура конца кипения, °С, не выше Содержание серы, мг/м3 (ppm), не более Содержание фактических смол, мг на 100 см3 топлива, не более Октановое число по моторному методу

|

80

180

0,5 (0,5) 3,0

Не нормируется. Определение обязательно. |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

3. |

Водородсодержащий газ гидроочистки |

СТП 010501-401050 |

Содержание водорода, % об., не менее Содержание сероводорода, % об., не более Углеводородный состав, % (по массе)

Плотность |

65 0,5

Не нормируется. Определение обязательно. Не нормируется. Определение обязательно. |

4. |

Азот |

СТП 010501-401032 |

Объемная доля основного компонента (азота), % об., не менее Объемная доля кислорода, % об., не более Массовая концентрация окиси углерода, ppm, не более Массовая концентрация двуокиси углерода, ppm, не более Массовая концентрация воды, ppm, не более Массовая концентрация других примесей, ppm, не более |

99,5

0,5

20

20

1000

20

|

5. |

Головка стабилизации установок платформинга |

СТП 010501-401002 |

Углеводородный состав, % масс.: а) содержание углеводородов С5 и выше, не более Объемная доля сероводорода, % |

10

Не нормируется. Определение обязательно. |

6. |

Бензин риформинга |

СТП 010501-401005 |

Фракционный состав: а) температура начала перегонки, °С, не ниже б) конец кипения, °С, не выше в) выход %, не менее Объемная доля бензола, %, не более |

Не нормируется. Определение обязательно. 205 96 4,8 |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

|

|

|

Давление насыщенных паров бензина, кПа (мм.рт.ст.) |

Не нормируется. Определение обязательно. |

7. |

Катализатор риформинга ЮОП R-98 |

ТУ фирмы ЮОП |

Содержание Pt, % масс |

|

Содержание Re, % масс |

0,250,01 |

|||

Средняя насыпная плотность, кг/м3 |

720 |

|||

Диаметр, мм |

1,6±0,1 |

|||

Форма |

Цилиндрический экструдат |

|||

8. |

Катализатор гидроочистки S-120 |

ТУ фирмы ЮОП |

Содержание CoO, % масс, не более |

3,2:4,0 |

Содержание MoO3, % масс |

11,0:12,6 |

|||

Средняя насыпная плотность, кг/м3 |

750 |

|||

Диаметр, мм |

1,6 |

|||

Форма |

Цилиндрический экструдат |

|||

9. |

Катализатор гидроочистки ТНК-2000 |

ТУ 2177-002-44912618-00 |

Массовая доля компонента катализатора, %: - триоксида молибдена (MoO3) |

15,0-18,0 |

- оксида кобальта (CoO) |

4,0-5,0 |

|||

Массовая доля примесей, %, не более: |

|

|||

- оксида натрия (Na2O) |

0,08 |

|||

- оксида железа (Fe2O3) |

0,08 |

|||

Насыпная плотность катализатора прокаленного (55010) °С, г/см3 |

0,67-0,81 |

|||

Диаметр гранул, мм |

1,5-2,5 |

|||

Массовая доля потерь при прокаливании (55010) °С, %, не более |

3,0 |

|||

Индекс прочности, кг/мм, не менее |

2,1 |

|||

Массовая доля крошки, %, не более |

0,6 |

|||

Удельная поверхность, м2/г, не менее |

250 |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

|

|

|

Каталитические свойства: при V= 4 ч-1, Т=360 °С |

|

- массовая доля серы в гидрогенизате, %, не более |

0,05 |

|||

- степень обессеривания, %, не менее при V= 4 ч-1, Т=320 °С |

95 |

|||

- массовая доля серы в гидрогенизате, %, не более |

0,14 |

|||

- степень обессеривания, %, не менее |

87 |

|||

10. |

Пусковой водород |

СТП 010501-401050 |

Содержание Н2, % об. |

Не менее 75 |

Содержание О2 |

Отсутствует |

|||

Содержание Н2S |

Не более 25 ppm |

|||

11. |

Моноэтаноламин |

ТУ 2423-159-00203335 |

Массовая доля моноэтаноламина, %, не менее |

98,8 |

Массовая доля диэтаноламина, %, не более |

0,6 |

|||

Массовая доля воды, %, не более |

0,6 |

|||

Цветность, единицы Хазена, не более |

50 |

|||

Плотность при 20 °С, г/см3 |

1,015-1,018 |

|||

12. |

1,2- Дихлорэтан технический |

ГОСТ 1942 |

Массовая доля 1,2- дихлорэтана, %, не менее - высший сорт первый сорт второй сорт |

99,9 99,4 98,0 |

Массовая доля органических примесей, %, не более (для высшего сорта) |

|

|||

- винилиденхлорида |

0,002 |

|||

- 1,2-дихлорпропана |

0,005 |

|||

- хлористого аллила |

0,002 |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

|

|

|

Температурные пределы перегонки (при 101,33 кПа), °С: (для второго сорта) |

|

|

|

|

- начало перегонки, не ниже |

81 |

|

|

|

- конец перегонки, не выше |

86 |

|

|

|

Цветность (по Хазену) по платиново- кобальтовой шкале |

10 (10;20) |

13. |

Четыреххлористый углерод |

ГОСТ 4 |

Внешний вид |

Бесцветная прозрачная жидкость без механических примесей |

|

|

|

Плотность при 20°С, г/см3 |

1,593-1,597 |

|

|

|

Массовая доля воды, %, не более - высший сорт - первый сорт |

0,0025 0,0050 |

|

|

|

Массовая доля нелетучего остатка, %, не более - высший сорт - первый сорт |

0,0006 0,0020 |

|

|

|

Массовая доля кислот в пересчете на HCl, %, не более - высший сорт - первый сорт |

0,0001 0,0010 |

|

|

|

Суммарное содержание свободного хлора и фосгена |

выдерживает испытание |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

14. |

Сухой газ каталитического риформинга |

СТП 010501-401033 |

Углеводородный состав, % (по массе) а) содержание водорода, %, не более б) содержание суммы углеводородов С5 и выше, %, не более |

2,0 5,0 |

|

|

|

Содержание сероводорода, % об., не более |

Не нормируется. Определение обязательно. |

15. |

Газ инертный |

СТП 010501- 401029 |

Содержание СО2, % об., не более |

12,0 |

Содержание СО, % об., не более |

0,4 |

|||

Содержание О2, % об., не более |

0,5 |

|||

Содержание СО и О2 в сумме, % об., не более |

0,6 |

|||

16. |

Абсолютированный изопропиловый спирт (АИПС) |

ГОСТ 9805 |

Внешний вид |

бесцветная прозрачная жидкость, не содержащая механических примесей |

Плотность при 20 °С, г/см3 |

0,785-0,786 |

|||

Массовая доля изопропилового спирта, %, не менее |

99,7 |

|||

Цветность по платиново- кобальтовой шкале, не более |

5,0 |

|||

Массовая доля кислот в пересчете на уксусную кислоту, %, не более |

0,0007 |

|||

Массовая доля сернистых соединений в пересчете на серу, %, не более |

0,00005 |

|||

Бромное число, г брома на 100 г спирта, не более |

0,006 |

|||

Массовая доля воды, %, не более |

0,15 |

|||

Массовая доля карбонильных соединений в пересчете на группу СО, %, не более |

не определяют |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

|

|

|

Массовая доля диизопропилового эфира, %, не более |

0,03 |

|

|

|

Массовая доля ацетона, %, не более |

0,03 |

|

|

|

Смешиваемость с водой |

выдерживает испытание |

|

|

|

Массовая доля нелетучего остатка, %, не более |

0,0005 |

17. |

Цеолит NaA (NaX) |

ТУ 2163-077-05766575-99 |

Насыпная плотность, г/см3, не менее

|

0,6 |

|

|

Размер гранул по среднему диаметру: -4,50,5, мм |

4,0-5,0 |

|

|

|

|

Механическая прочность на раздавливание, кг/мм2, не менее |

1,0 |

|

|

|

Массовая доля водостойкости, %, не менее |

98,0 |

|

|

|

Динамическая емкость по парам воды для размера гранул по среднему диаметру: -4,50,5, мм, не менее |

104 |

|

|

|

Динамическая емкость по парам бензола для размера гранул по среднему диаметру: -4,50,5, мм, не менее |

57 |

|

|

|

Массовая доля потерь при прокаливании, %, не более |

4,0 |

|

|

|

Динамическая емкость по углекислому газу для размера гранул по среднему диаметру: -4,50,5, мм, не менее |

15 |

Продолжение таблицы 1

1 |

2 |

3 |

4 |

5 |

18. |

Фракция керосиновая |

СТП 010501-401056 |

Фракционный состав: а) температура начала перегонки, °С, не ниже б) 10 % отгоняется при температуре, °С, не выше в) 50 % отгоняется при температуре, °С, не выше г) 98 % отгоняется при температуре, °С, не выше |

115

175

210

250 |

|

|

|

Кинематическая вязкость при 20 °С, не менее, сСт |

не нормируется. определение обязательно |

|

|

|

Плотность при 20 °С, г/см3, не менее |

0,775 |

19. |

Натр едкий технический (NaOH) (марка РД) |

ГОСТ 2263 |

Внешний вид |

бесцветная или окрашенная жидкость, допускается выкристаллизованный осадок |

|

|

|

Массовая доля гидроксида натрия, %, не менее - высший сорт - первый сорт |

46,0 44,0 |

|

|

|

Массовая доля углекислого натрия, %, не более - высший сорт - первый сорт |

0,6 0,8 |

|

|

|

Массовая доля хлористого натрия, %, не более - высший сорт - первый сорт |

3,0 3,8 |

2.4 Описание технологической схемы

1/ Блок гидроочистки

Сырьё из ёмкостей Е-1б, Е-1в установки 22-4 через фильтр А-1 поступает на приём сырьевых насосов ЦН-1,2. С выкида ЦН-1,2 сырьё подаётся в тройник смешения с циркуляционным ВСГ гидроочистки. Газосырьевая смесь после тройника смешения проходит последовательно межтрубное пространство теплообменников Т-1/1,1/2,1/3 и с температурой до 533К поступает сначала в конвекционную, затем в первую радиантную камеру печи П-1.

Из печи П-1 газосырьевая смесь с температурой до 603К поступает в последовательно работающие реакторы Р-1,1а, где происходит процесс гидроочистки сырья.

Из реакторов Р-1,1а газопродуктовая смесь проходит трубное пространство подогревателя Т-3, теплообменников Т-1/3,1/2,1/1 и, частично охладившись за счёт встречного потока газосырьевой смеси, для окончательного охлаждения сначала в холодильнике воздушного охлаждения КВО-1,2, затем в водяном холодильнике Х-1. При необходимости предусмотрена подача газопродуктовой смеси из реакторов Р-1, Р-1а помимо подогревателя Т-3.

Охлаждённая до температуры не выше 333К газопродуктовая смесь поступает в газосепаратор С-1, где под давлением до 0,36 МПа происходит отделение ВСГ от жидкой фазы - гидрогенизата.

ВСГ с верха С-1 поступает под нижний каплеотбойник абсорбера К-2 для очистки от сероводорода раствором МЭА.

Очищенный ВСГ с верха абсорбера К-2 через сепаратор С-4 поступает на приём компрессоров ПК-1,2 и после сжатия до 0,39 МПа через фильтры А-3,4,5 возвращается в тройник смешения с сырьём гидроочистки. В приёмном сепараторе С-4 возможно скопление бензина, этот бензин периодически выдавливается из С-4 либо на установку 45-1, либо в сепаратор С-8.

Нестабильный гидрогенизат из сепаратора С-1 подаётся на 13 или 23 тарелку отпарной колонны К-1.

В колонне К-1 под давлением до 0,19 МПа при температуре низа до 543К происходит отпарка из гидрогенизата сероводорода, воды и лёгких углеводородных фракций. Температура низа колонны К-1 поддерживается за счёт подогревателя Т-3. Продукты отпарки с верха К-1 с температурой до 413К охлаждаются в воздушном ХК-101 и водяном ХК-1 конденсаторах до температуры не выше 333К и поступают в сепаратор С-2.

Углеводородный газ из сепаратора С-2 поступает под нижний каплеотбойник абсорбера К-3 для очистки от сероводорода раствором МЭА.

Очищенный углеводородный газ с верха абсорбера К-3 вместе с газом из С-8 поступает под 23 тарелку фракционирующего абсорбера К-6. Отстоявшаяся в сепараторе С-2 вода периодически сбрасывается в промканализацию, а лёгкий бензин забирается насосами ЦН-9,9а, которыми подаётся на 28 или 30 тарелку колонны К-1 в качестве орошения, а избыток выводится с установки.

Стабильный гидрогенизат с низа колонны К-1 через паровое пространство подогревателя Т-3 и межтрубное пространство теплообменника Т-2 поступает на приём насосов ЦН-3,4.

Используемый для очистки газов раствор моноэтаноламина (МЭА) концентрацией до 15% вес, готовится в емкости Е-1куда подается свежий МЭА. Раствор МЭА из емкости Е-1 насосами ЦН-21,21а подается в качестве абсорбента на 13-ю тарелку абсорберов К-2, К-3, где происходит очистка от сероводорода соответственно водородосодержащего и углеводородного газов.

Насыщенный сероводородом раствор МЭА с глухих тарелок (аккумуляторов) абсорберов К-2 и К-3 поступает в сепаратор С-6, в котором под давлением до 0.4 МПа происходит выделение углеводородных газов из раствора моноэтаноламина.

Скопившийся внизу абсорберов К-2, К-3 бензин периодически выдавливается по линии некондиции с установки.

С верха сепаратора С-6 углеводородный газ сбрасывается в факельную линию.